高密度微槽结构精密加工技术

2022-11-20杨春雷牛少鹏尹兆刚陈颖周晨李晋军

杨春雷,牛少鹏,尹兆刚,陈颖,周晨,李晋军

北京控制工程研究所 北京 100190

1 序言

在航空航天领域,许多零件包含尺寸微小的“微槽”结构,以达到精确控制流量的目的。目前,对于微槽结构的精密加工方法主要有切削加工、线切割加工等,而切削加工受制于刀具尺寸、变形等因素,很难加工特别微小的结构;线切割加工以其非接触加工无明显宏观应力,可加工微小尺寸,以及具有定位精度高等优点,可实现高密度微槽的精密加工[1]。本文将重点介绍轨控发动机内栓零件高密度微槽结构的加工难点及精密加工方法。

2 零件结构及加工难点

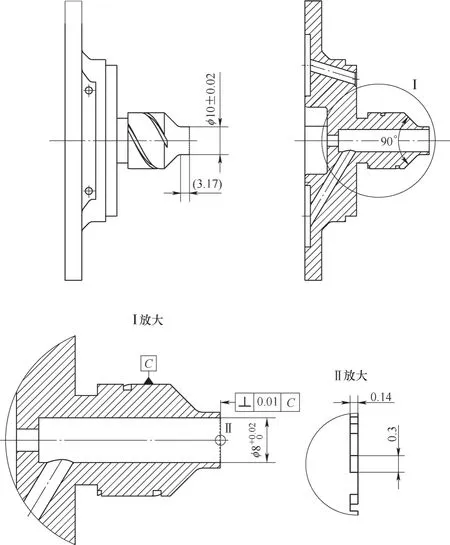

为了达到精确控制流量的目的,某新研发动机喷注器首次采用高密度对称微槽结构+环缝的组合形式,其中内栓零件出口端包含了沿圆周方向均匀分布的36个(共18对)微槽结构,其尺寸微小(深度0.14mm、宽度0.3mm),精度要求高,且微槽的一致性及位置度要求较高。微槽结构的面积和位置度直接影响喷注器流量大小及均匀性,一方面决定了推进剂的燃烧效率,另一方面影响到发动机燃烧室壁面液膜冷却效率,对发动机的性能和可靠性起着至关重要的作用,是喷注器的核心结构。喷注器内栓零件结构如图1所示,内栓与中心杆组成的“微槽结构+环缝”组件如图2所示。

图1 喷注器内栓零件结构

图2 内栓与中心杆组成的“微槽结构+环缝”组件

经过加工工艺性分析,综合考虑工艺实现、加工成本和加工效率等因素,选取线切割加工方法成形。主要加工思路:采用分度头装夹专用工装,将内栓零件固定到专用工装上找正,然后电极丝端面找正,线切割第一个槽成形后,旋转10°,切割第2个槽,依此类推共18次。

依据上述加工思路,经过分析得出微槽结构的精度主要取决于专用工装设计、电极丝相对内栓零件的找正定位精度、电极丝速度及合适的电参数等工艺因素。主要难点如下。

(1)装夹 内栓零件由于法兰处为四方结构,精确定位装夹难度很大,因此需要设计专用工装。

(2)定位找正精度 由于高密度对称微槽宽度为0.3mm,深度为0.14mm,数量为36个,因此加工时需要多达18次的重复翻转。电极丝与零件基准的相对位置找正精度不够,极易累积装夹定位误差,不仅单个微槽尺寸超差,而且36个均布微槽的一致性也很难满足设计要求,直接影响喷注器流量大小及均匀性,进而影响发动机的可靠性,为此,需要精度较高的找正方法来保证。

(3)电参数优化选取 线切割加工的微观过程较为复杂,加工精度及稳定性的研究很复杂,目前定量分析有一定的困难,电参数的摸索大多数依据经验结合工艺试验。微槽结构小,对电参数组合敏感,需要摸索合适的电参数组合。

3 高密度微槽结构的精密线切割加工

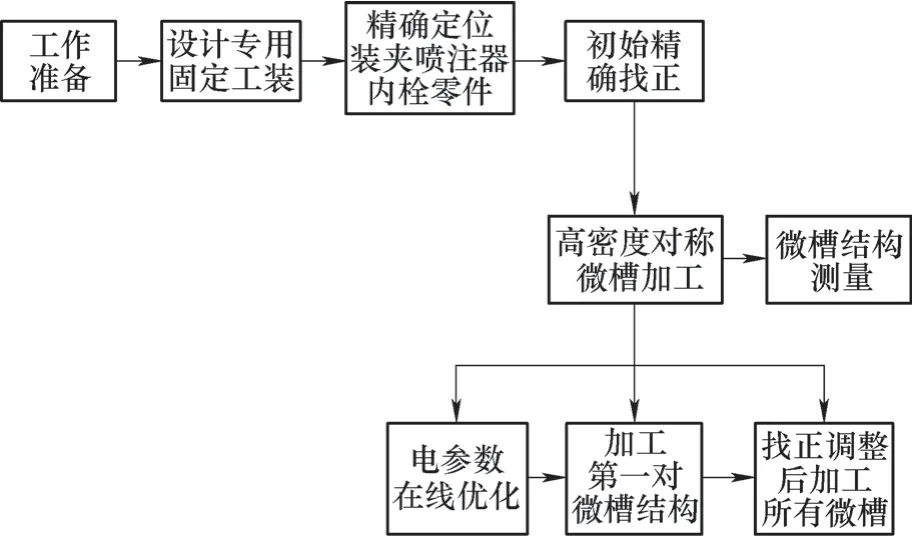

根据上述分析,采取相应的措施解决加工难点,设计喷注器内栓零件高密度微槽加工路线如图3所示。

图3 喷注器内栓零件高密度微槽加工路线

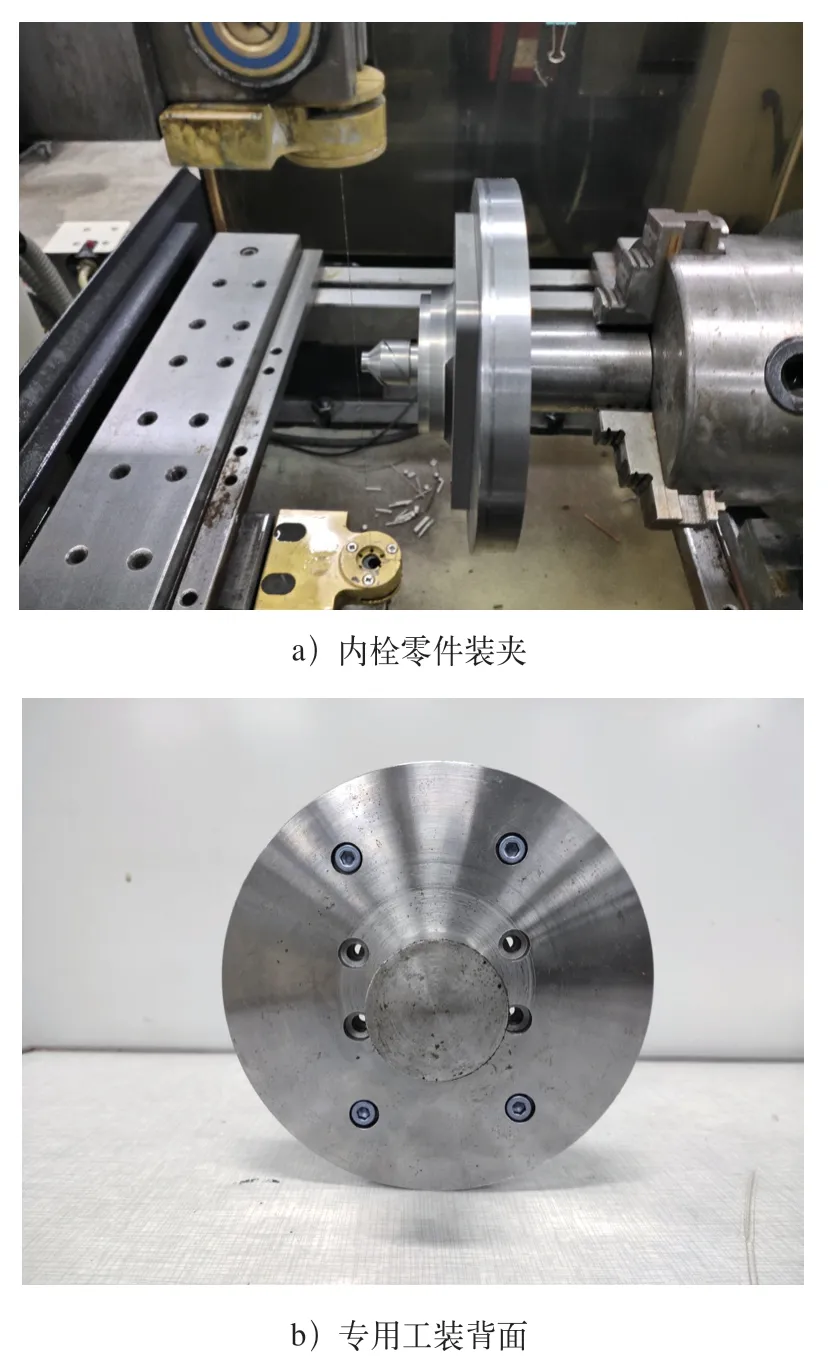

3.1 设计专用工装

由于喷注器内栓的端面是四方结构,不利于后续的装夹定位,故设计专用固定工装。此工装的装夹部分与端面的垂直度有严格的几何公差要求,需保证在0.008mm以内,同时工装与内栓贴合的端面平面度也应该保证在0.01mm以内;专用工装前端加工一凸台,凸台外圆与工装的装夹部分需保证同轴度0.008mm以内的要求,同时凸台外圆与内栓零件内孔严格配加工,装夹时依靠凸台定位,通过螺钉紧固,保证装夹后工装的装夹部分与固定在工装上的内栓加工微槽结构的外圆同轴度要求。内栓零件专用工装装夹如图4所示。

图4 内栓零件专用工装装夹

3.2 电阻法精密找正

定位找正的目的是确定电极丝与零件基准的相对位置,定位找正精度直接决定内栓零件的加工质量。如果找正方法选择不当、精度不高,则很难保证各个微槽尺寸的精度,同时加工过程需要18次反复的翻转,会导致均布槽一致性差。常用的线切割找正方法[2]如下。

(1)目测法 采用目测法找正电极丝相对零件基准的位置误差较大,均布槽的一致性很难保证。

(2)火花法 移动工作台使工件的基准面逐渐靠近电极丝,在出现火花的瞬间记下工作台上的坐标,来记录电极丝相对零件基准的位置。但往往因电极丝靠近基准面时产生的放电间隙与正常切割条件下的放电间隙不完全相同而产生误差。

(3)自动找正 目前大部分线切割机床具有接触感知功能,采用自动找正的方法去找边、找中心,找正精度比较高。但是该方法多次对边找正后的误差最大可达到0.05mm,不能满足36个微槽尺寸精度、微槽之间尺寸一致性要求。

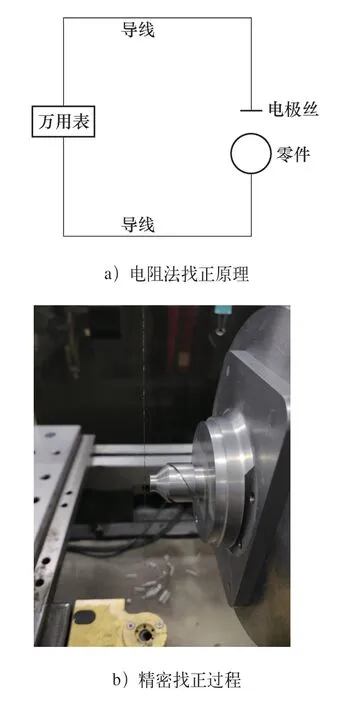

(4)电阻法 其原理是利用电极丝与工件基准面由绝缘到短路接触的瞬间两者间电阻突变的特点,来确定电极丝相对工件基准的坐标位置,重复定位精度较高,一般可达0.005mm以内。

对比以上找正方法的优点和不足,最终采用电阻法来确定电极丝与零件基准的相对位置,从而确定加工原点,电阻法精密找正如图5所示。设计电阻法精密找正装置,万用表一侧表笔接电极丝导轮,另一侧接被加工零件,将万用表置于欧姆档,手控盒或操作面板使工件与电极丝逼近来进行测量,当工件与电极丝瞬间接触时万用表指针对零。刚接触时是丝的边缘,寻边后需要加丝的半径补偿。

图5 电阻法精密找正

用手控盒或操作面板将电极丝移到零件端面,保证接触良好,此时万用表指针处于最右侧。之后采用手控盒或者操作面板以每次0.002mm移动电极丝。当万用表指针发生大幅度摆动时(短路变化为断路),说明电极丝与零件端面瞬间分离,此时设定电极丝坐标为(0,0),经过多次找正,误差最大为0.004mm,可满足均布微槽加工的找正要求。

加工过程中每切割1对槽重新找正一次,切割时需要时刻观测刚放电时坐标零点的偏移量。如果电极丝刚刚发生放电时坐标零点偏移超过0.005mm,需要重新找正,避免累积误差。

3.3 线切割及电加工参数的优化

找正基准位置后,回退0.5mm作为起切点,编程切割路径[3],切割过程中对电参数进行优化。影响线切割加工质量的指标很多,包括:电参数脉冲宽度、脉冲间隔、峰值电流、非电参数运丝速度、电极丝张力及工作液清洁度等。结合加工经验,选择影响加工的重要指标因素,并均匀分布试验数据点,设定正交试验,优化加工参数,并通过影像仪精确测量出的加工值与理论值的偏差,同时根据经验调整相关工艺参数,反复试验测量,确定加工微槽结构的最优工艺参数组合[4]。电加工优选参数:切割次数为1次,电极丝直径为0.12mm,极性为正极,脉宽为1μm,丝速为6m/s,选用DIC-206水溶性线切割液。

3.4 微槽测量

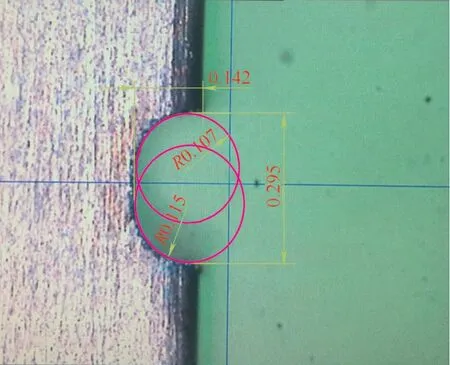

采用高倍影像仪放大400倍测量,测量结果(见图6)一致性较好,满足了设计要求。

图6 高倍影像仪测量结果

4 工艺方法应用效果

采用上述工艺方法,配合电阻法精密找正装置,切割出符合尺寸精度、表面质量要求的微槽(见图7),尺寸精度保证±0.01mm,且热试车试验也验证了加工的有效性。

图7 内栓均布微槽结构

5 结束语

针对轨控发动机喷注器内栓微槽结构加工工艺难点进行分析,通过采取设计专用固定工装、电阻法精密找正装置以及优化电加工参数等措施,解决了内栓零件高密度微槽结构装夹困难及高精度要求的难题,保证了内栓零件的36个微槽结构的尺寸精度及位置精度。加工合格后的喷注器流量一致性稳定,均匀性好,满足设计预期,热试车结果全面验证了工艺方案的可行性和正确性,发动机性能达到了技术指标要求。此方案能够推广应用到其他高精度微尺寸结构的加工中。

专家点评

文章的亮点是找对方法、重点突破。试验证明,基于线切割和电阻法找正的高密度微槽加工方法,具有很好的加工一致性和均匀性,在类似零件微小结构的线切割加工中有着明显的优势。