含裂纹钢丝在应力腐蚀作用下的力学性能*

2022-11-19杜思雨

王 鑫,杜思雨,高 洋

(1.桂林理工大学土木与建筑工程学院,广西 桂林 541004;2.广西建筑新能源与节能重点实验室,广西 桂林 541004;3.桂林理工大学材料科学与工程学院,广西 桂林541004)

高强镀锌钢丝作为桥梁的主要受力构件,其工作状态下的力学性能是桥梁设计、安全阈值设计和寿命预测的重要依据.传统方法大多通过腐蚀钢丝表面形貌对钢丝进行分级[1-2],而对于服役的拉索钢丝,在长时间受荷载的作用下这种操作是极易造成断丝的.这是由于钢丝在原始状态下分布着大量的裂纹缺陷,荷载作用促使裂纹缺陷进一步扩展,导致钢丝强度和刚度明显降低[3].在产生裂纹的情况下,高强镀锌钢丝继续服役,持续受到应力腐蚀,这使其力学性能遭到严重的破坏,因此探讨含裂纹钢丝的应力腐蚀、损伤和拉伸受力性能是非常有意义的.

在过去的几十年中,人们对钢丝的力学性能进行了大量研究[4-8],通过试验与数值分析量化得出腐蚀是高强度钢丝性能退化的主要原因之一.潘晓宇等[9-10]在对服役中更换下的钢丝进行力学性能试验的基础上,用刻痕的方法模拟钢丝的表面缺陷,通过Abaqus有限元分析及拉伸试验研究了蚀坑形貌、个数对钢丝力学性能的影响,建立了蚀坑参数与钢丝极限应变的定量关系,提出了考虑蚀坑形状的锈蚀钢丝评价标准;但是,他们未对钢丝进行应力腐蚀的现实环境模拟,这与实际工作中的桥梁缆索有较大差别.为了更贴合实际,张家男等[11-12]对高强镀锌钢丝进行不同周期的应力腐蚀操作,再对腐蚀钢丝完成静力拉伸试验,测得不同周期的力学性能指标,并建立了腐蚀因子,重点考察了某一处断面;但是,他们并未考虑含缺陷的钢丝腐蚀工况.鉴于对含裂纹高强镀锌钢丝与应力腐蚀环境耦合作用下的损伤机理及安全性能进行分析,并给出定量依据,可以为服役期间桥梁缆索的腐蚀评价提供理论与数据支撑,笔者拟对预制刻痕的拉索钢丝进行应力腐蚀,研究钢丝的力学性能,并通过电镜实验和有限元模拟,进一步探讨带刻痕钢丝的应力腐蚀拉伸断裂机理.

1 试验过程

1.1 材料设计与加载

为了研究中性盐雾腐蚀对带刻痕钢丝力学性能的影响,选取强度等级1 770 MPa、弹性模量190 GPa的热镀锌钢丝(横截面公称直径为7 mm,总长度为500 mm),用电火花线切割技术预制得到15根刻痕深度为1 mm的高强镀锌钢丝.表1给出了试件的相关参数.

表1 高强镀锌钢丝的化学成分组成

根据《公路斜拉桥设计细则》[13]的规定,拉索高强钢丝的容许应力不能大于极限抗拉强度标准值的40%.考虑到钢丝的受力性能及工程可靠度,本次静力中性盐雾腐蚀试验中对钢丝施加的静力确定为高强镀锌钢丝标准值的40%,即27.24 kN.

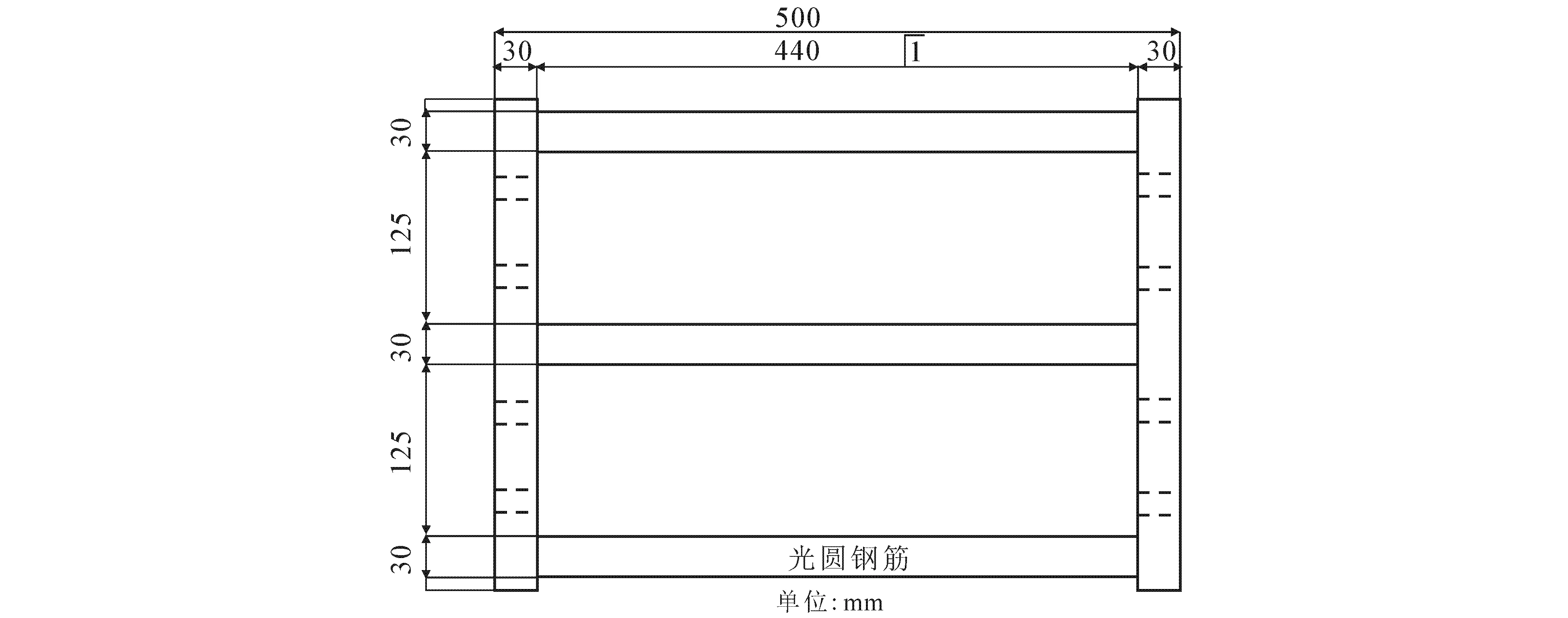

加载设备由反力架(图1)、钢板和穿心式千斤顶组成.反力架采用Q236钢,总长500 mm,宽120 mm,高360 mm,通过外覆防腐油漆防止反力架受腐蚀而使受力性能发生改变.

图1 反力架结构

1.2 中性盐雾腐蚀试验

为了模拟桥梁拉索在近海环境服役的工况,根据《人造气氛腐蚀试验 盐雾试验》[14],采用中性盐雾腐蚀试验对已张拉好的钢丝试件进行加速腐蚀.试验中盐雾溶液pH值为6.5~7.2,NaCl溶液的质量分数为5%,试验箱内温度恒定为35±2 ℃.在试验开始前,先对钢丝试件进行清洗、烘干,并测量钢丝的直径.

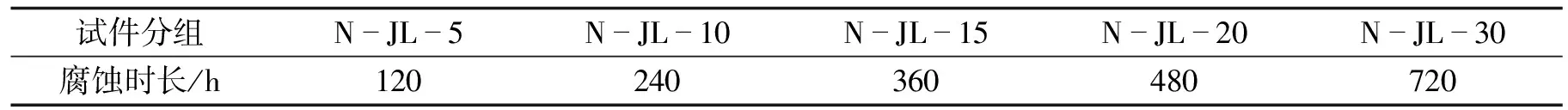

将钢丝试件分为N-JL-5,N-JL-10,N-JL-15,N-JL-20,N-JL-30等5组不同试验周期,每组3根钢丝,盐雾腐蚀的时长见表2.

表2 高强镀锌钢丝腐蚀时长

注:试件分组中,N表示中性盐雾腐蚀试验,JL表示静力恒载,数字表示腐蚀天数.

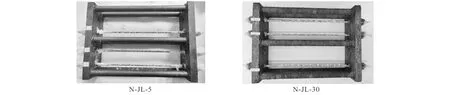

部分N-JL-5和N-JL-30腐蚀后钢丝试件如图2所示.由图2可见:N-JL-5试件表面出现白色锌锈,但尚未腐蚀到铁基质;N-JL-30试件表面出现大量红褐色铁锈,清洗后试件表面粗糙度较高.

图2 应力腐蚀后钢丝表面形貌

1.3 拉伸试验

对已进行应力腐蚀的高强镀锌钢丝作切割拆除(保证刻痕在钢丝中间位置)后,按照《金属材料 拉伸试验 第1部分:室温试验方法》[15],在万能试验机上对腐蚀钢丝进行拉伸试验.试件长度为480 mm,试验加载采用位移加载(1 mm/min),在裂纹下方10 mm处设置50 mm引伸计,用来测定试验过程中试件的弹性模量和屈服力.

1.4 扫描电镜实验

拉伸试验完成后,根据《微米级长度的扫描电镜测量方法通则》[16]对钢丝断面进行扫描电镜(Scanning Electron Microscope,SEM)实验,通过观察断面刻痕处微观形貌的变化情况,总结带刻痕钢丝应力腐蚀后的断裂机理.

2 试验结果与讨论

2.1 截面损失率

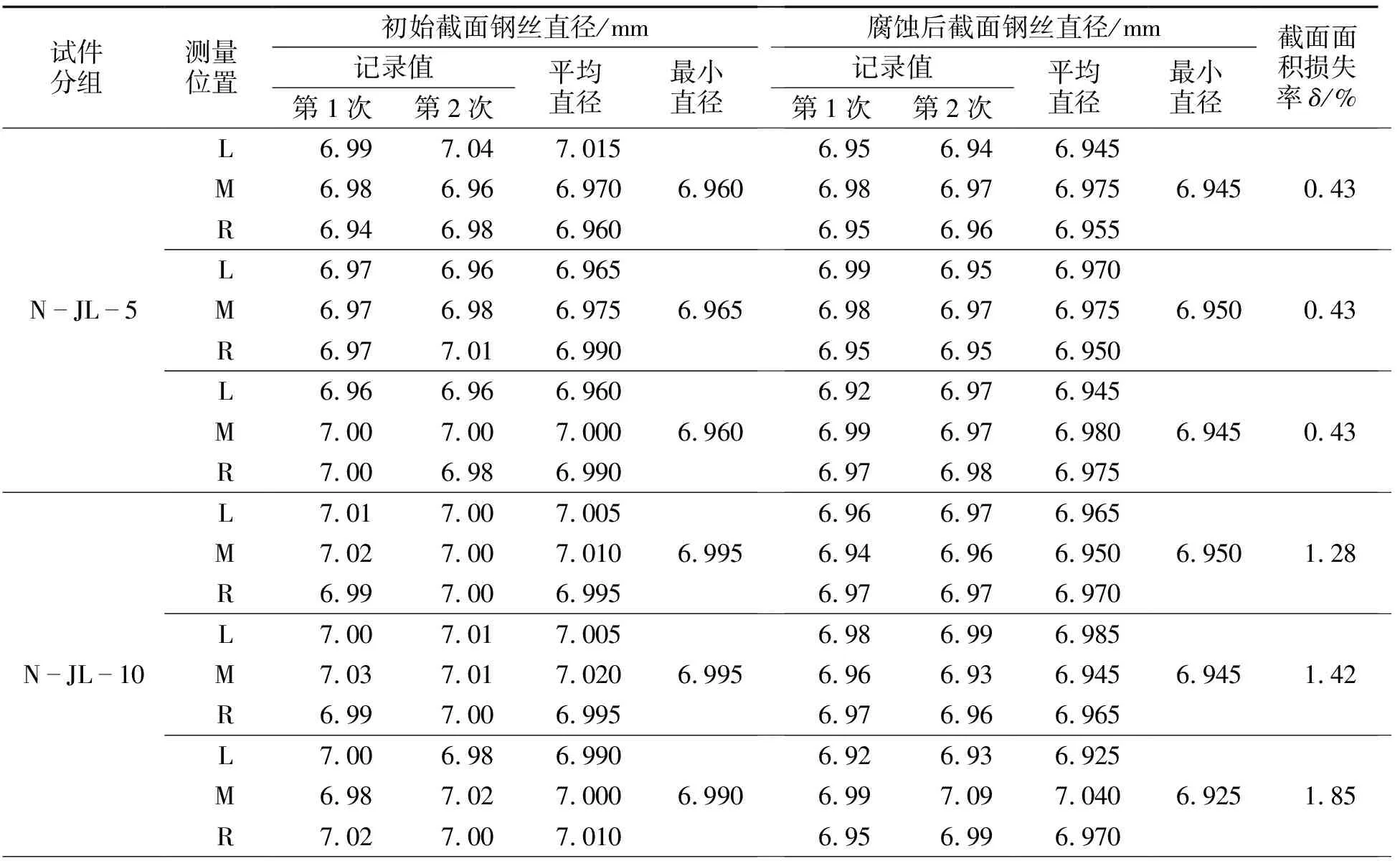

为了得到相对准确的直径数据,分别测量距离刻痕两端15 cm处与左侧1 cm处的直径数据(左端为L,中部为M,右端为R),测量处用游标卡尺呈90°记录2次钢丝直径数据,取平均值.基于3个位置的钢丝直径的最小值,计算得到不同腐蚀周期下的截面面积损失率δ(表3).

表3 应力作用下中性盐雾腐蚀钢丝腐蚀前后截面对比

由表3可知,在腐蚀240 h时,截面面积损失率略微增加.通过观察发现,第3组试验钢丝直径有突变.考虑到钢丝在腐蚀过程中会出现轻微点蚀,导致钢丝直径差较大,通过数值分析后排除偶然误差,即在带刻痕高强镀锌钢丝腐蚀期间,钢丝表面呈均匀腐蚀状态,腐蚀速率保持稳定.

2.2 静力中性盐雾腐蚀下带刻痕钢丝的力学性能

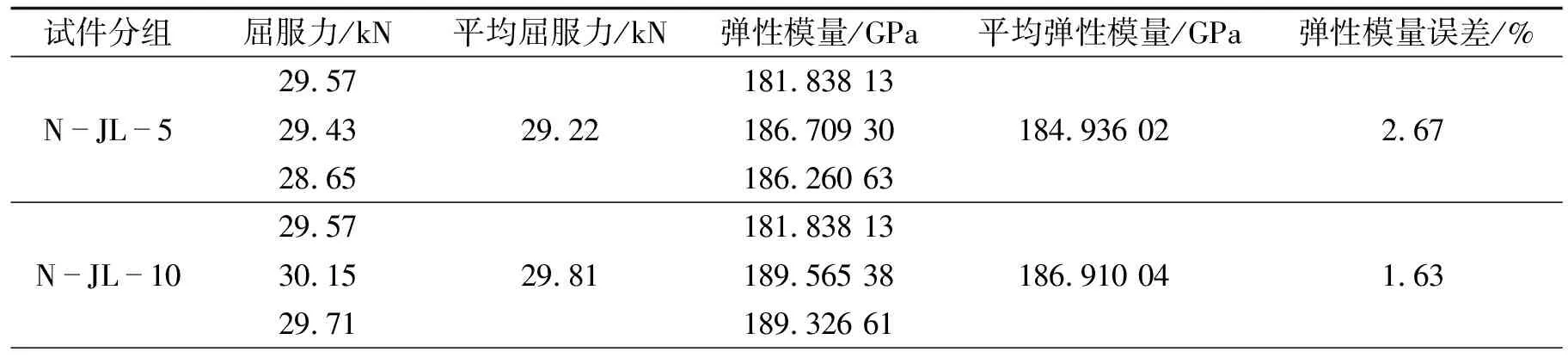

将腐蚀好的钢丝通过角磨机切割,钢丝长度为440 mm,并令预制刻痕保持在钢丝中间.利用万能试验机进行单向拉伸试验,输出屈服力和弹性模量(表4).

表4 应力作用下中性盐雾腐蚀镀锌钢丝力学性能

由表4可知,在腐蚀120 h时,钢丝的平均屈服力最小,相对其他腐蚀周期同等受力下,提前进入塑性阶段.通过计算带刻痕钢丝腐蚀拉伸后与原状钢丝的弹性模量误差,得出最大误差不超过3%.这说明,裂纹与腐蚀不影响钢丝弹性阶段的受力规律,而是通过影响服役钢丝进入塑性的受力阈值,从而影响最终寿命.

3 有限元分析

3.1 有限元模型验证

采用针对带缺陷钢丝的有限元建模方法[10]进行含蚀坑拉索钢丝的有限元模型验证.钢丝长30 mm,直径5 mm,蚀坑直径0.5 mm,弹性模量207 GPa,泊松比0.27.在钢丝实体模型的固定端,沿钢丝轴向(z轴方向)对上顶面建立刚性面,并在面上选取一点约束该点截面内(x轴方向与y轴方向)的自由度.在模型的自由端,通过施加沿轴向(z轴方向)的荷载或强制位移来模拟钢丝受拉状态.模型进行网格划分时采用C3D8R单元,该单元为八结点线性六面体单元,具有计算时间短、精度高的优点.在进行弹性计算时,模型的加载方式釆用均布面荷载,荷载值为材料极限强度的30%,可以保证材料始终处于线弹性阶段.在进行弹塑性计算时,模型的加载方式采用位移加载,位移加载的最大值为模型长度的15%,以确保钢丝能够进入弹塑性阶段.表5和图3给出了应力集中系数(Kt)计算值与文献值[10]的对比.

表5 含缺陷高强镀锌钢丝弹性阶段应力集中系数验证

图3 弹塑性阶段模拟曲线

由表5和图3可知:模拟弹性阶段时,带蚀坑高强镀锌钢丝的最不利截面最大应力、平均应力、应力集中系数的计算值与文献值[10]的误差绝对值均小于4%;模拟弹塑性阶段时,带蚀坑高强镀锌钢丝应力应变曲线与文献[10]中的曲线保持一致.这说明本研究高强镀锌钢丝的有限元仿真分析是准确可靠的.

3.2 应力集中系数

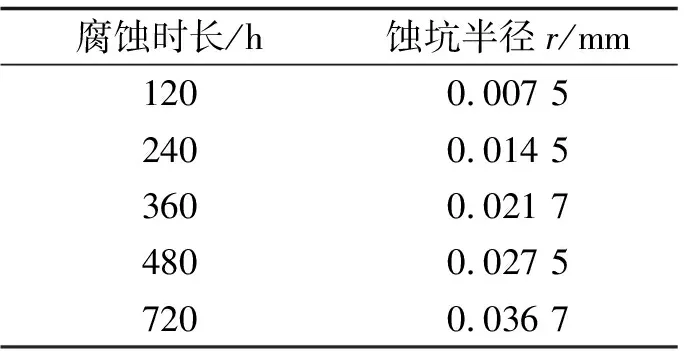

随着一次腐蚀坑的进一步发展,底部极易产生二次腐蚀坑.为了研究二次腐蚀坑对应力集中的影响,将二次腐蚀坑模型等效为刻痕-球形腐蚀坑模型,利用千分尺测量钢丝直径差,得到最大蚀坑形状参数,等效为球形蚀坑.腐蚀坑形状参数见表6.

表6 等效球形蚀坑深度参数

采用文献[10]中的建模思路,建立带初始裂纹的高强镀锌钢丝Abaqus模型.钢丝长30 mm,直径7 mm,刻痕深度1 mm,宽度0.2 mm,弹性模量190 GPa,抗拉强度1 770 MPa,泊松比0.27.在刻痕中间处设置二次蚀坑,二次蚀坑尺寸采用等效腐蚀坑形状参数,约束条件及加载方式与文献[10]的一致.带刻痕钢丝的有限元数据见表7.

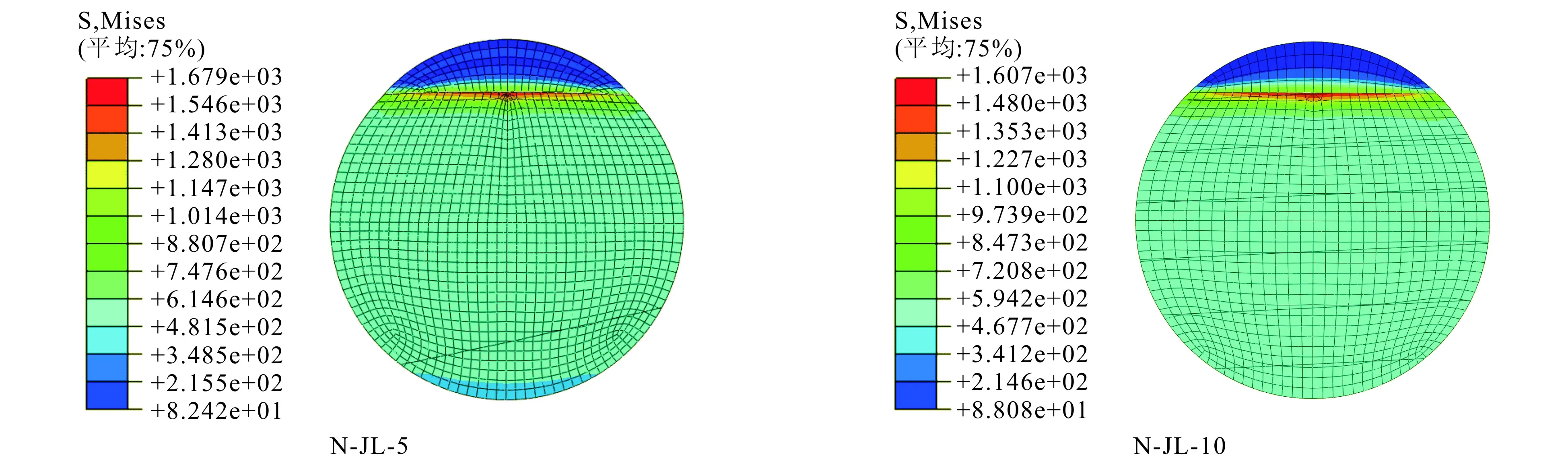

表7 含刻痕高强镀锌钢丝弹性阶段应力集中系数

由Abaqus模型中提取的应力集中系数可知,应力集中系数主要是由刻痕深度与蚀坑尺寸共同决定.在带刻痕钢丝腐蚀刚产生蚀坑时,蚀坑较细小,导致蚀坑处的应力集中系数较大,进行拉伸时更容易在此处产生进一步裂纹扩展破坏.

如图4所示,钢丝腐蚀120 h时开始出现微小蚀坑,并在弹性阶段的蚀坑处应力达到最高.由此可知,钢丝在拉伸破坏时,裂纹扩展发生在裂纹中的蚀坑位置,蚀坑越大,钢丝横截面的应力集中系数越趋于平稳.这说明,带刻痕钢丝腐蚀刚出现蚀坑时为钢丝最不利时期,蚀坑导致钢丝截面局部提前开裂并引起钢丝的脆性破坏,而随着腐蚀程度的进一步加深,钢丝表面镀锌层脱落,铁基质开始腐蚀导使得钢丝直径减小,钢丝的剩余承载力会进一步降低.

图4 带刻痕钢丝二次蚀坑下最不利截面应力

4 电镜扫描分析

4.1 断口宏观形貌

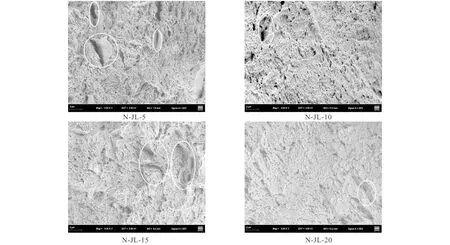

取N-JL-5~N-JL-20带刻痕静力腐蚀钢丝拉伸的断口进行SEM实验,得到含刻痕高强镀锌钢丝在应力腐蚀后经拉伸断裂断口宏观形貌(图5).断口形貌分为裂纹源区、裂纹扩展区和瞬断区,预制刻痕处为钢丝裂纹初始萌生区,裂纹源区上部台阶处为裂纹扩展区,钢丝中间裂纹小脊处为瞬断区.脊状形态通常是由材料撕裂形成的,脊越大,抗断裂的能力越强.

图5 带刻痕钢丝腐蚀断裂断口宏观形貌

由图5可见,含有初始裂纹应力腐蚀钢丝的断口呈现多裂纹源特征.这种断口的宏观形貌通常包含2个或2个以上裂纹源区和裂纹扩展区,且钢丝裂纹源都趋近于钢丝中间而不是刻痕边缘.这说明带刻痕钢丝在与应力腐蚀耦合作用下,拉伸断裂的主要源头在刻痕底部腐蚀蚀坑.

4.2 断口微观形貌

以瞬断区中心韧窝为观察对象,分析不同腐蚀周期下带刻痕腐蚀钢丝断裂断口的微观形貌(图6).

图6 带刻痕钢丝腐蚀断裂断口微观形貌

由图6可见,当局部SEM放大5 000倍时,随着腐蚀程度加深,韧窝变得更密集,中性盐雾腐蚀期间韧窝中还伴随有劈刀式凹坑,腐蚀360~720 h时劈刀式凹坑明显减少,韧窝趋于平坦.这表明随着腐蚀程度的加深,钢丝在断裂时应力强度因子逐渐增大,钢丝破坏进一步增强,更趋近于脆性断裂.腐蚀120 h和480 h试样的断口表面虽然有很大不同,但材料(瞬断区)在微观形貌上表现出相似的韧窝结构,且材料力学性能没有变化.这说明,在整个腐蚀过程中蚀坑有助于裂纹的形成,但不会改变含裂纹钢丝的微观结构.值得注意的是,不同腐蚀程度的钢丝相同位置处的韧窝均会随着腐蚀程度的加深变得更密集且更均匀.

5 结论

(1)由带刻痕钢丝盐雾腐蚀试验与单向静力拉伸试验结果可知:为期720 h的中性盐雾腐蚀试验为均匀腐蚀,且腐蚀速率大体相同;在力学性能上,腐蚀120 h的带刻痕钢丝由于应力集中提前进入塑性阶段.

(2)通过带刻痕腐蚀钢丝的Abaqus有限元分析可知:影响钢丝性能的主要因素为初始裂纹;在腐蚀初期,钢丝的应力集中系数较大,随着腐蚀程度的加深,应力集中系数会稍微减少但之后会趋于平稳;Mises应力分布图显示,应力集中系数最大处在腐蚀钢丝刻痕底部中间的蚀坑处,由此判断钢丝初始断裂应在刻痕中间部位.

(3)由SEM断口表面结果可知:钢丝裂纹扩展区为钢丝刻痕二次腐蚀的应力集中处;带刻痕钢丝腐蚀过程中,材料性能在微观结构方面没有发生性质上的改变,但随着腐蚀程度的加深,应力集中系数逐渐增加,带刻痕腐蚀钢丝更趋于脆性断裂,使得韧窝变得更密集且更均匀,裂纹扩展处更平坦.