潮湿细粒煤团聚物与柔性弛张筛筛板碰撞解聚特性研究

2022-11-19熊晓燕

唐 建,熊晓燕

(太原理工大学 a.机械与运载工程学院,b.新型传感器与智能控制教育部重点实验室,太原 030024)

随着综采技术及井下水幕降尘技术的广泛应用,原煤含水量及粉煤量大大增加[1]。细粒煤颗粒在外在水分结合力作用下容易相互黏附形成团聚物,为后续深度筛分带来极大困难。弛张筛通过柔性筛板挠曲运动产生高振动加速度,对潮湿细粒煤团聚物具有很强的处理能力[2]。然而,单纯通过增大振动强度提高团聚物碰撞解聚程度必然会加剧弛张筛的疲劳损坏。因此,深入理解潮湿细粒煤团聚物碰撞解聚机制对实现兼顾筛分效果及使用寿命的弛张筛性能优化具有重要的意义。

受湿颗粒团聚物填隙液体内聚效应[3-4]及颗粒间不稳定液桥[5]的影响,湿颗粒团聚物的碰撞解聚过程往往伴随着复杂的力学行为[6-7]。焦杨等[8-9]借助接触力学及液桥理论分析了湿颗粒团聚物破碎分离机制,提出湿颗粒团聚物的破碎随碰撞速度的降低,颗粒粒径的减小及外在水分的增加而变难。CHEN et al[10]利用DEM数值模拟分析了湿颗粒团聚物与刚性表面碰撞破碎过程,发现团聚物碰撞解聚碎片数量与碰撞速度呈幂律相关。VO et al[11-13]研究了湿颗粒团聚物法向碰撞过程中的微观及宏观动力学特性,发现团聚物早期碰撞强度微观上表现为内聚颗粒间的法向压缩力,宏观上依赖于法向碰撞速度及颗粒黏附力。NGUYEN et al[14]的研究表明法向碰撞能量的增加促进了内聚颗粒间液桥的断裂及湿颗粒团聚物的碎裂,而外在水分的增加提高了内聚颗粒间液桥的抗断裂性及湿颗粒团聚物的抗变形性。

筛分过程中潮湿细粒煤团聚物内聚颗粒的离散性及柔性弛张筛筛板的时变抛射激励[15-18]均会对碰撞解聚特性产生影响。目前,湿颗粒团聚物碰撞解聚特性的研究主要基于恒定的碰撞速度及角度,时变碰撞条件下,不同液桥特性湿颗粒团聚物与柔性表面的碰撞解聚模式及特性尚不明确。

本文结合高速动态摄像机拍摄图像分析了潮湿细粒煤团聚物碰撞解聚后的碎片分布,根据碰撞解聚过程中的能量关系推导了湿颗粒团聚物与柔性筛板碰撞液桥破坏率的表达式,并基于数值模拟结果揭示了碰撞条件及液桥特性对潮湿细粒煤团聚物与弛张筛筛板碰撞解聚特性的影响;为弛张筛性能优化提供了理论依据。

1 潮湿细粒煤团聚物碰撞解聚模式

开采及搬运过程中,潮湿细粒煤会形成以大颗粒为载体,细颗粒黏附其上的松散结构团聚体,如图1所示。区别于现有研究中致密结构湿颗粒团聚物,潮湿细粒煤团聚物内应力较小,且中心颗粒粒径远大于细颗粒粒径,其碰撞解聚模式也与现有研究存在一定差异。

图1 团聚物碰撞解聚模拟试验台及图像采集系统

为了初步探究松散结构潮湿细粒煤团聚物的宏观碰撞解聚模式,采用图1所示的高速摄像机(千眼狼5KF20)拍摄的潮湿细粒煤团聚物与振动试验台碰撞解聚过程。试验采集帧率为500 fps,所用团聚物来自含水量为7%~14%原煤样本,尺寸约13 mm;团聚物从15 cm高处自由下落与振动试验台发生碰撞;振动试验台振幅、频率分别为3 mm,10 Hz.

为了分析比较潮湿细粒煤团聚物与振动试验台多次碰撞下的解聚行为,利用高速摄像机配套采集软件对1 s内5次碰撞的视频序列图像中中心颗粒、主要解聚细颗粒及子团聚物进行了检测,并结合动态视频进行了人工追踪,如图2所示。图中中心颗粒标注为1,主要细颗粒及子团聚物标注为2-9.结合图3可知,潮湿细粒煤团聚物与振动试验台第一次碰撞解聚程度远大于后续碰撞解聚程度,子团聚物在后续碰撞过程中未发生明显解聚行为。因此,下文仅针对潮湿细粒煤团聚物第一次碰撞解聚动力学特性进行分析。

图2 解聚碎片的空间分布

图3 潮湿细粒煤团聚物与振动试验台碰撞解聚过程

2 碰撞解聚力学模型

筛分过程中,潮湿细粒煤团聚物碰撞解聚所需的能量主要来源于与柔性弛张筛筛板的碰撞能量。假设湿颗粒团聚物包含n个半径为R的球形内聚颗粒;外在水分在内聚颗粒间以摆状液桥形式均匀分布;碰撞解聚过程中,内聚颗粒间液桥均为法向拉伸断裂,且湿颗粒团聚物液桥断裂数为NB时所需能量为WTotal=NB·Wcap.根据液桥理论[19],WTotal可表示为:

(1)

(2)

式中:Mf为外在水分含量;ρs和ρw分别为内聚颗粒及填隙液体的密度。

湿颗粒团聚物与柔性筛板碰撞示意图如图4所示。湿颗粒团聚物以速度va与柔性筛板(弧AB)发生碰撞,考虑筛分过程中柔性筛板的动态挠度,假设碰撞时刻t柔性筛板碰撞点(x,y)的速度为y′,湿颗粒团聚物的碰撞角度为β,则团聚物碰撞动能为WImpact可表示为:

图4 湿颗粒团聚物与柔性筛板碰撞示意图

(3)

式中:内聚颗粒数n与湿颗粒团聚物的初始液桥数量N0相关,基于内聚颗粒配位数Z可表示为n=2N0/Z.

假设碰撞解聚过程中,湿颗粒团聚物液桥断裂数为NB时所需能量WTotal为碰撞动能WImpact的k倍,结合式(1)-(3),则

(4)

定义湿颗粒团聚物液桥破坏率DR为断裂液桥的数量百分比,根据式(4),DR可表示为:

(5)

基于式(5)所示DR的表达式,提取与内聚颗粒密度、半径、填隙液体表面张力系数等有关的无量纲参数Δ[20],如式(6)所示。

(6)

将无量纲参数Δ拆解为两个无量纲数群,Weber数We*和液桥黏附指数Ie*,定义如式(7)所示。We*及Ie*分别表征了潮湿细粒煤团聚物的碰撞条件及液桥特性,且Δ=We*/Ie*.

(7)

综上,团聚物破坏率DR∝We*/Ie*.

3 碰撞解聚联合仿真

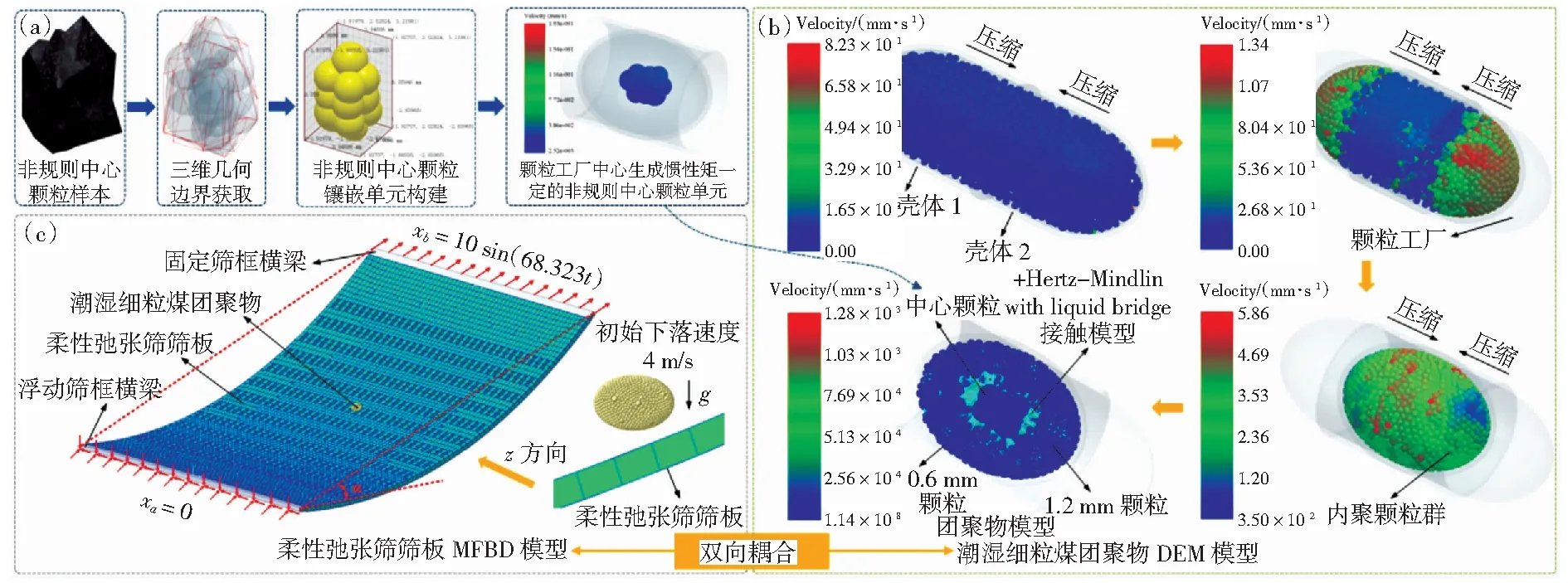

为了探索不同We*及Ie*条件下,潮湿细粒煤团聚物与柔性弛张筛筛板碰撞解聚动态特性,本节采用图5所示的MFBD-DEM双向耦合方法模拟碰撞解聚过程。

3.1 基于MFBD-DEM的联合仿真模型构建

采用离散元软件构建潮湿细粒煤团聚物如图5(a)-(b)所示,基于镶嵌模型构造粒度为6.059 mm的不规则中心颗粒;利用壁面挤压方式获得内聚颗粒群,其中,中心颗粒、1.2 mm及0.6 mm球形细颗粒数分别为1,100,3 058;根据MIKAMI et al[21]提出的液桥力回归表达式,利用离散元软件的API二次开发功能编译Hertz-Mindlin with liquid bridge接触模型模拟内聚颗粒间液桥力,相关参数如表1所示。

采用多体动力学软件构建弛张筛筛板FFlex柔性体模型,如图5(c)所示。筛板长度、宽度及厚度分别为402 mm、454 mm、5 mm。不同预张紧量及安装倾角下(如表1所示),FFlex柔性体初始挠曲形态根据弛张筛筛板悬链线模型[15]确定。筛板聚氨酯材料属性采用Mooney-Rivlin模型描述,剪切特性参数及压缩系数分别为C10=1.764 MPa,C01=0.441 MPa,D1=10-6m2/N.

表1 联合仿真参数

图5 基于MFBD-DEM双向耦合的碰撞解聚数值模拟

联合仿真过程中,潮湿细粒煤团聚物采用颗粒替换法在筛板中心上方一定高度处生成并以4 m/s的初速度自由下落发生碰撞解聚。潮湿细粒煤团聚物模型与柔性弛张筛筛板模型间的实时数据交换通

过离散元软件与多体动力学软件间的耦合接口实现。考虑到联合仿真的计算成本及潮湿细粒煤团聚物完成碰撞解聚所需的时间,设置计算时间0.138 s,约为筛板振动周期的1.5倍。

3.2 碰撞解聚过程分析

潮湿细粒煤团聚物与柔性弛张筛筛板碰撞的微观解聚模式如图6所示。由图6(a)可知,0.002 24 s时,潮湿细粒煤团聚物与柔性弛张筛筛板间形成液桥接触,标志着碰撞解聚的开始。此时,内聚颗粒仍保持一致的下落速度。图6(b)-(d)反映了早期碰撞解聚模式,在碰撞冲击力及筛板抛射作用下,团聚物被压缩为球冠状,接触区域内聚颗粒出现明显的速度分化。随着碰撞解聚过程的进行,接触区域内聚颗粒出现压溃现象,沿筛板滚动或滑动;团聚物中心颗粒的旋转使得非接触区域出现内聚颗粒速度分化、液桥断裂,尤其红色虚线标注截面附近液桥数量明显减少。由图6(e)可知,0.011 64 s时,大部分解聚碎片被抛离筛板,此时,团聚物结构被完全破坏,与图6(d)相比,图6(e)虚线框内的团聚物膨胀半径明显增大,解聚碎片远离碰撞中心。

图6 潮湿细粒煤团聚物与柔性弛张筛筛板碰撞微观解聚模式

4 碰撞解聚特性及影响因素

本节针对不同We*及Ie*条件下,潮湿细粒煤团聚物与柔性弛张筛筛板碰撞解聚动态特性进行了分析。仿真过程中,不同We*条件主要通过改变柔性弛张筛筛板预张紧量及安装倾角实现,且t时刻柔性弛张筛筛板碰撞点(x,y)处速度y′为FFlex柔性体对应节点速度;不同Ie*条件通过内聚颗粒外在水分含量及接触角改变获得。考虑到整个碰撞解聚过程中,0.6 mm内聚颗粒系统表现出与团聚物系统相近的液桥及结构变化规律,We*及Ie*基于0.6 mm内聚颗粒及颗粒间液桥相关参数计算。

潮湿细粒煤团聚物与柔性弛张筛筛板碰撞解聚特性采用膨胀速度Ue及液桥破坏率DR表征,其中,Ue可表示为内聚颗粒偏心距之和Sd对时间t的一阶导数,即

(8)

4.1 We*的影响

图7所示为不同We*下潮湿细粒煤团聚物膨胀速度Ue随时间t的变化规律。为确保Ie*一定,本节采用团聚物内聚颗粒含水量为10.5%,固-液接触角为35°.由图可知,Ue的变化可划分为三个阶段。第一个阶段对应团聚物的下落过程。该阶段Ue逐渐减小并最终趋于0,表明初始生成的团聚物内聚颗粒间存在微弱的相对运动。第二阶段对应团聚物早期碰撞解聚过程,该阶段团聚物被压缩,内聚颗粒偏心距之和Sd急剧增大,导致Ue迅速增大,Ue峰值与We*呈正相关。第三阶段解聚碎片基本抛离筛板,Ue相比峰值有所减小,且基本恒定,解聚碎片继承抛离柔性筛板时的速度,沿远离碰撞中心的方向匀速运动,Sd线性增大。

图7 不同We*下团聚物的膨胀速度

不同We*下潮湿细粒煤团聚物液桥破坏率DR随时间t的变化规律,如图8所示。由图可知,团聚物下落过程中,内聚颗粒间液桥破坏率略有增大并逐渐趋于稳定,标志着团聚物内聚力及结构的稳定。早期碰撞解聚阶段,液桥快速断裂行为与Ue的急剧增大密切相关,团聚物膨胀速度越大,内聚颗粒分离间距越大,残余液桥数量越少。液桥破坏率DR的最大值在66%~70%范围内随We*的增大而增大。约0.023 s后,DR曲线出现反向翘曲,这是因为初始碰撞解聚碎片空间分布较密集,运动过程容易与周围解聚碎片结合形成新的液桥,导致DR到达峰值后出现一定的减小;随着Sd逐渐增大,内聚颗粒间液桥破坏率增大,DR出现反翘曲现象。值得注意的是受接触碰撞时间段内柔性筛板时变碰撞条件的影响,动态DR并不严格正比于We*.

图8 不同We*下团聚物的液桥破坏率

4.2 We*/Ie*的影响

不同We*/Ie*下潮湿细粒煤团聚物膨胀速度Ue随时间t的变化规律,如图9所示。本节采用团聚物与柔性筛板碰撞相对速度v基本一致,We*/Ie*的变化主要体现为液桥黏附指数Ie*的变化。由图9可知,团聚物早期碰撞解聚阶段,Ue的峰值随We*/Ie*的增大而略有增大。这是因为Ue的增大主要由碰撞冲击力及柔性筛板抛射作用下团聚物压缩行为引起;We*/Ie*越大,意味着Ie*越小,团聚物内聚力及等效弹性模量越小,越易被压缩。由于抛离筛板的团聚物解聚碎片运动主要取决于柔性筛板的抛射速度,受液桥力影响较小,因而该阶段不同We*/Ie*对应Ue差异较小。

图9 不同We*/Ie*下团聚物的膨胀速度

不同We*/Ie*下潮湿细粒煤团液桥破坏率DR随时间t的变化规律,如图10所示。由图可知,液桥破坏率DR的最大值在68%~72%范围内随We*/Ie*的增大而增大。由于液桥力矢量空间分布规律及与碰撞条件的耦合关系会对DR产生影响,动态DR并不严格正比于We*/Ie*.

图10 不同We*/Ie*下团聚物的液桥破坏率

5 结论

本文提出了湿细粒团聚体与柔性筛板碰撞液桥破坏率表达式;采用MFBD-DEM联合仿真模拟了潮湿细煤团聚体与柔性弛张筛筛板碰撞解聚过程;阐明了碰撞条件及液桥特性对碰撞解聚特性的影响;为促进柔性弛张筛筛板上潮湿细煤团聚体的碰撞解聚提供了理论依据,具体结论如下:

1) 潮湿细粒煤团聚物的碰撞解聚程度主要取决于第一次碰撞解聚过程。

2) 潮湿细粒煤团聚物与柔性弛张筛筛板的碰撞打破了接触区域内聚颗粒运动的一致性,导致接触区域内聚颗粒间液桥拉伸断裂;中心颗粒的旋转导致非接触区域内聚颗粒出现速度分化、液桥断裂。

3) 早期碰撞解聚阶段,潮湿细粒煤团聚物的最大膨胀速度及液桥破坏率均随碰撞相对速度的增大及液桥黏附指数的减小而增大。柔性弛张筛筛板时变碰撞条件、液桥力矢量空间分布规律及与碰撞条件的耦合关系均会对动态DR产生一定影响。