煤液化残渣萃余物发电系统的集成与评价

2022-11-19赵亚仙赵英杰闫国春王建立卢卫民王建成鲍卫仁常丽萍

赵亚仙,赵英杰,闫国春,王建立,卢卫民,李 艺,王建成,易 群,鲍卫仁,常丽萍

(1.太原理工大学 省部共建煤基能源清洁高效利用国家重点实验室,煤科学与技术教育部重点实验室,太原 030024;2.晋中学院 机械系,山西 晋中 030619;3.中国神华煤制油化工有限公司,北京 100011;4.武汉工程大学 化工与制药学院,武汉 430205)

煤炭直接液化生产液体燃料油,对解决我国石油资源短缺、平衡能源结构、保障能源安全以及国民经济持续稳定发展具有重大的战略意义和现实意义[1],在煤直接液化生产过程中会产生约占原煤量30%的液化残渣。将煤液化残渣进行溶剂油萃余得到重质油和沥青是煤液化残渣深加工的一种途径,煤液化残渣及其萃余物是一种高碳、高灰、高硫且成分复杂的固体混合物,主要含未转化的煤、无机矿物质以及煤液化催化剂[2],氢碳比高、热值高、利用价值极高,其有效利用不仅可以提高煤液化过程的热效率和经济性,而且能减少污染物的排放,有效地保护环境。

目前煤液化残渣利用途径主要有气化、燃烧、热解三种。方薪晖等[2]和颜井冲等[3]对煤液化残渣气化性能进行了研究,发现煤液化残渣气化性能优于原煤,原因是液化残渣含富集的原煤矿物质和煤液化使用的铁系催化剂,对气化有一定的催化作用。方磊等[4]对煤液化残渣的燃烧特性进行了研究,发现煤液化残渣燃烧时活化能较褐煤高,着火温度较高,燃烧性能良好。尽管实验证明残渣作为燃料发电是可行的,但其环保性和经济性却受到人们的质疑。残渣中含有高沸点油类及沥青类物质,通过热解可回收重质油,增加液体产品回收率,但焦炭的利用需考虑残渣中的矿物质和催化剂的影响。神华煤制油化工公司上海研究所[5]采用溶剂萃取方式,将煤液化沥青分离出来,利用价值得到很大提升,残渣萃余物剩下的约50%的不可溶物可配煤气化制氢,实现了煤液化残渣的高效清洁利用。

煤液化残渣利用研究还在不断开展当中,大多集中在煤液化残渣气化燃烧热解特性方面。模拟仿真方面的研究,大多集中在煤液化反应器的模拟与验证[6-8],而基于Aspen Plus将煤液化残渣萃余物作为原料进行工艺设计及模拟计算相关方面的研究工作却少见报道。

本研究以神华煤直接液化残渣萃余物为原料,以发电为目标产物,采用Aspen Plus流程模拟软件分别构建了煤液化残渣萃余物气化联合循环发电系统、煤液化残渣萃余物燃烧发电系统和煤液化残渣萃余物热解燃烧发电系统,并分别对上述三个系统进行能效分析、环境影响评价和经济性评价,为煤液化残渣萃余物的综合高效合理利用提供依据。

1 系统描述

1.1 煤液化残渣萃余物气化联合循环发电系统

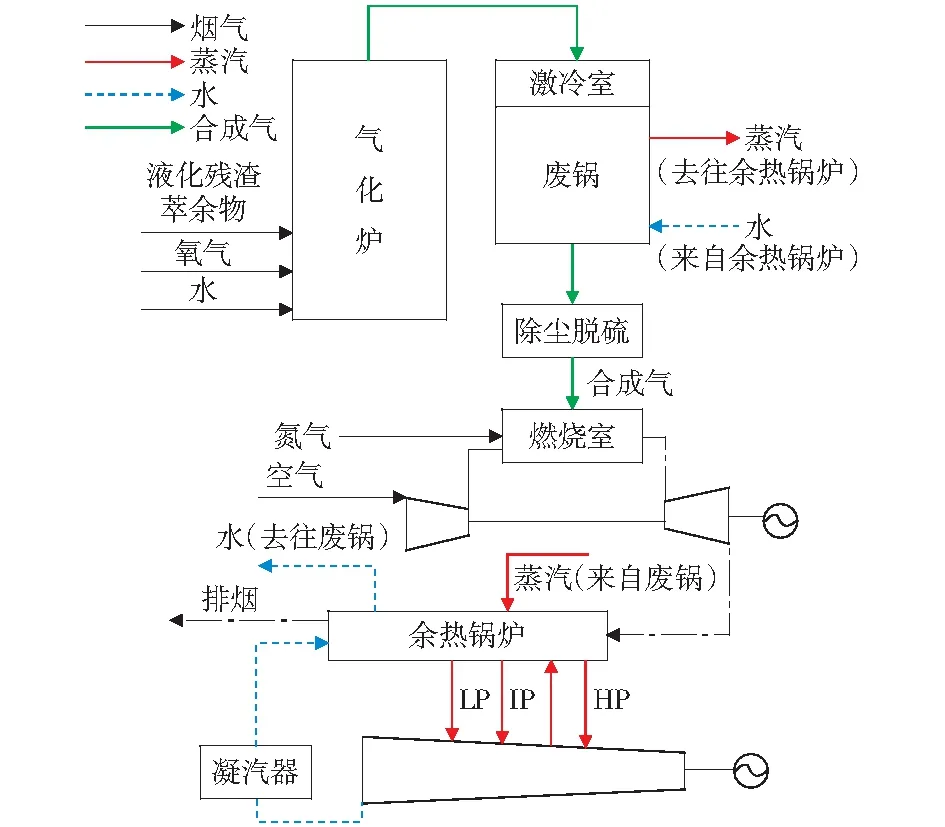

神华煤液化残渣萃余物的工业分析及元素分析见表1.煤液化残渣萃余物气化发电过程采用Aspen Plus软件模拟,流程如图1所示,系统物性方法选用PR-BM.深冷法是目前可大规模生产氧气和氮

表1 神华煤直接液化残渣萃余物的工业分析及元素分析

图1 煤液化残渣萃余物气化发电流程

气的成熟技术,并且可以与燃气轮机联合循环进行集成,本文对空分制氧单元不做模拟,采用参考文献中的深冷制氧能耗0.245 kWh/kg[9]进行计算;已有文献中对煤气化的模拟采用热力学模拟,模拟结果与实际运行数据相符[10],故本文也采用此方法,即采用RStoic反应器和RGibbs反应器模拟气化反应过程。在输入条件一致时,模拟结果与实际运行结果对比见表2,模拟结果可靠[11]。煤液化残渣萃余物为非常规组分,进入RStoic反应器后按照质量平衡分解为常规组分,在模块出口各元素均以单质形式出现,如C、H2、O2、S、N2,这些常规组分在RGibbs反应器中与空分制的氧气和水蒸气发生气化反应生成高温合成气,经废热锅炉换热后进入净化单元除尘脱硫,净化的合成气进入燃气轮机燃烧发电,烟气进入余热锅炉实现热回收后排放。通常,余热锅炉的设计原则是据燃气轮机的排气温度来选择蒸汽循环方式。当燃气轮机排气温度低于538 ℃时,不采用再热循环方案,但可以是单压、双压或三压循环方式。当燃气轮机排气温度高于593 ℃时,则可考虑采用三压有再热循环方式[12]。本文选择主流F级燃气轮机,其燃气透平初温为1 350 ℃、排气温度超过600 ℃,因而余热锅炉汽水系统选取三压再热结构,以提高余热锅炉效率。系统参数设置见表3.

表2 气化模型模拟结果验证

表3 煤液化残渣萃余物气化/燃烧/热解发电各单元参数汇总

1.2 煤液化残渣萃余物燃烧发电系统

煤液化残渣萃余物直接燃烧发电系统的发电效率可参考文献[12](超临界燃煤机组的主蒸汽参数为24.0 MPa/538 ℃/566 ℃),发电效率参考为43%,本文不对其进行计算。

在Aspen plus中仅构建煤液化残渣萃余物直接燃烧模型,在燃料充分燃烧的条件下,得到煤液化残渣萃余物直接燃烧烟气中污染物的排放量,用于环境影响评价。

1.3 煤液化残渣萃余物热解燃烧发电系统

李军等[13]对煤液化残渣的热解特性进行了研究,发现热解温度会影响热解产物,为了准确地获得煤液化残渣萃余物热解产物即热解煤气、焦油、焦炭各自的产率,本文对煤液化残渣萃余物的热解过程进行了实验,实验过程如下所述。

采用固定床反应器对煤液化残渣萃余物的热解产物的产率进行分析,实验装置包括气路部分、加热炉、石英管反应器、程序升温控制仪、三级冷凝冷却和气体分析仪。气路部分用质量流量计对N2流量进行精准控制,N2用于实验前吹扫反应器中的空气并且在热解过程中及结束后起到保护气的作用,取煤液化残渣萃余物样品5 g置于反应器内,通N2半小时吹扫反应器内空气后,将反应器推入加热炉中,通入N2(流量200 mL/min),加热炉以10 ℃/min加热至900 ℃(由于煤液化残渣萃余物中挥发分较少,因此采用高温热解),恒温30 min.反应结束后对剩余固体进行称量求得焦炭产率,通过对热解气体进行气相色谱分析可获得气体组成,从而求得热解气体产率,最后用差减法求得焦油产率,如表4所示。

表4 煤液化残渣萃余物热解产物组成

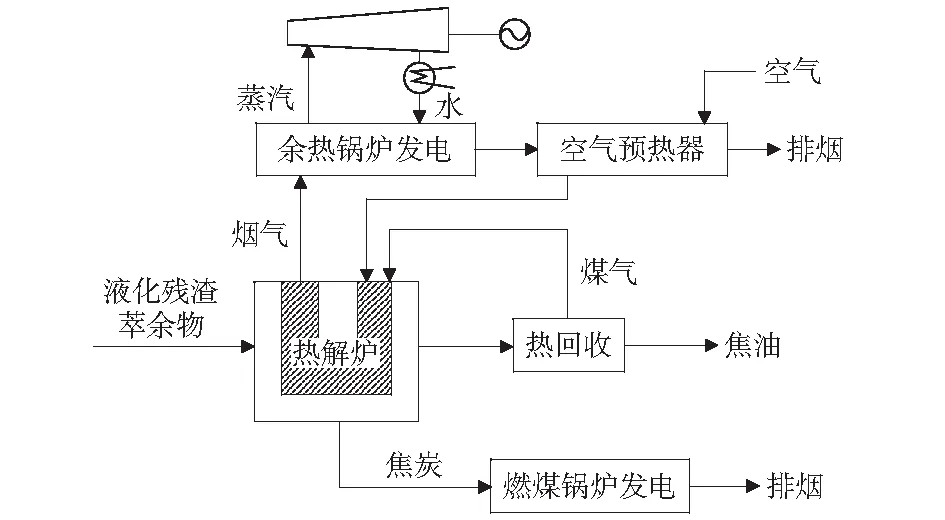

煤液化残渣萃余物的热解发电过程,如图2所示,热解反应器采用Yield反应器模型模拟,热解产物分布根据实验结果确定。热解煤气与焦油以气态进入热回收单元进行冷却,分离煤气与焦油,煤气返回热解炉燃烧与空气燃烧提供热解所需热量,燃烧后的高温烟气进入余热锅炉加热蒸汽发电,焦炭进入燃煤锅炉发电。

图2 煤液化残渣萃余物热解燃烧发电流程

2 评价方法

2.1 能效评价

系统能效η:

(1)

式中:Wnet为系统发电净功率,MW;mtar为输出的煤液化残渣萃余物热解焦油量,kg/s;VLH,tar为煤液化残渣萃余物热解焦油的低位热值,38.37 MJ/kg[14],仅在煤液化残渣萃余物热解燃烧发电系统具有该产物;mERCLR为输入的煤液化残渣萃余物量,kg/s;VLH,ERCLR为煤液化残渣萃余物的低位热值,MJ/kg.

2.2 环境影响评价

对不同煤液化残渣萃余物发电路径进行全球变暖潜值、酸化潜值、富营养化潜值和光化学烟雾潜值分析。表5为环境影响分类以及相关的特征化标准化参考数值[15]。

表5 环境影响类型与相关特征化标准化因子

2.3 经济性评价

单位发电成本(COE)是比较不同发电技术的主要经济指标,计算见公式(2):

(2)

式中:AOC为年度运营成本,CNY;T为电厂年运行小时数,设电厂运行率85%;Wnet为系统发电净功率,kW。

总投资成本TCI包括固定投资成本(FCI)和营运资本(WC),采用相关比例系数进行计算[16-18],见表6.使用费用系数法[19]计算各系统设备投资,该方法主要是根据报道以及文献资料中的投资数据计算新系统的设备投资,表7列出了相关设备投资基础数据。设备投资C由式(3)计算:

表6 总投资中各组成的比例系数

表7 设备投资基础数据

(3)

式中:Cref为参考设备投资费用;S为实际生产能力;Sref为参考生产能力;N为规模指数。

年度运营成本(AOC)主要根据表8中各组成所占比例及相关假设进行计算[22-23]。

表8 年度运营成本相关假设

3 结果分析

3.1 能效分析

通过对三种工艺过程的性能比较,得出气化发电效率最高,燃烧发电效率最低,如表9所示。煤液化残渣萃余物气化将化学能更多地转化为合成气,且合成气经燃气轮机联合发电效率较高,故煤液化残渣萃余物气化联合循环发电效率较高,为47.5%;而煤液化残渣萃余物直接燃烧造成较大的不可逆能量损失,故发电效率较低,为43%;煤液化残渣萃余物热解燃烧发电系统中,热解煤气循环燃烧放热提供残渣萃余物热解所需热量,发电效率为45.3%.

表9 三种工艺过程的性能比较

3.2 环境影响分析

各系统气体污染物排放量汇总见表10,将相应的气体排放量代入表5中可计算出环境污染潜值,计算公式见公式(4).

表10 各系统烟气中污染物排放量

(4)

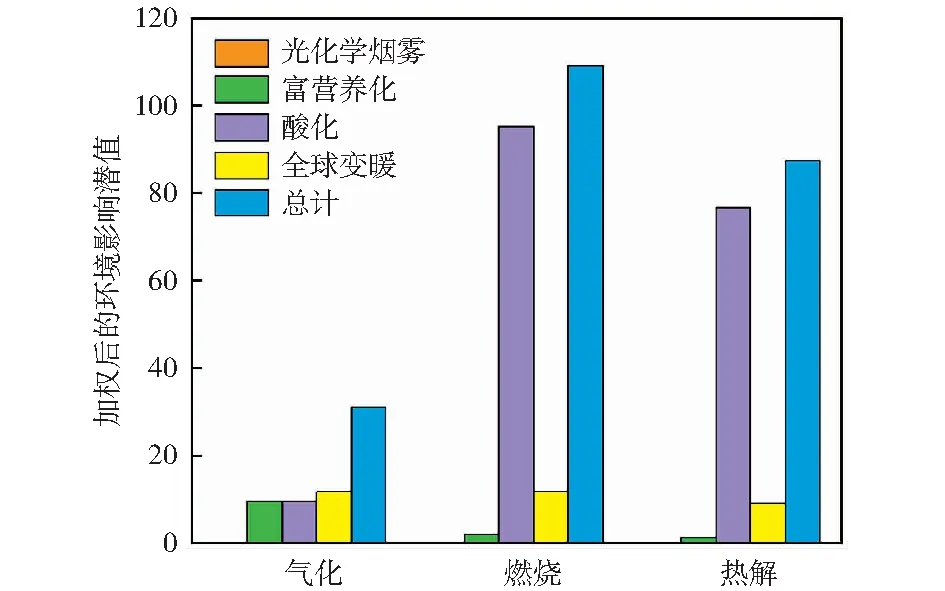

从图3可看出,气化工艺所造成的环境影响在酸化方面显著低于燃烧工艺和热解工艺,原因是煤液化残渣萃余物在气化生成粗合成气后进入除尘脱硫单元,除去合成气中的H2S,从而降低了烟气中的SO2排放量。煤液化残渣萃余物直接燃烧发电中,燃烧后烟气中SO2排放量大,酸化潜值较大。热解产物焦炭含硫量高,燃烧后烟气中SO2排放量大,酸化潜值较大。与燃烧和热解相比,煤液化残渣萃余物气化发电对环境影响最小。三个系统在富营养化方面的环境影响均较小,气化工艺中,空分所得氮气经增压回注到燃气轮机中,造成煤液化残渣萃余物气化联合循环发电烟气富营养化影响略高于其他两种发电方式。

图3 三种工艺环境影响分类特征化比较

由上可知,煤液化残渣萃余物通过采用煤气化联合循环发电技术可实现液化残渣萃余物的清洁高效利用,与煤液化残渣萃余物直接燃烧发电和煤液化残渣萃余物热解燃烧发电相比,环保优势显著。

3.3 经济性分析

从表11可知,煤液化残渣萃余物气化联合循环发电设备单元较多,包括空分制氧、气化炉、净化单元、燃气轮机、蒸汽轮机和余热锅炉,与煤液化残渣萃余物燃烧发电相比,设备成本投资较高,达10.34亿,煤液化残渣萃余物燃烧发电设备投资达10.11亿。

表11 三种工艺设备成本投资汇总

在经济评价的基本假设和电厂AOC被准确估计的情况下,根据公式(2)计算得出:煤液化残渣萃余物气化联合循环发电系统的单位发电成本为0.44 CNY/kWh,煤液化残渣萃余物燃烧发电系统的单位发电成本为0.48 CNY/kWh,煤液化残渣萃余物热解燃烧发电系统的单位发电成本为0.69 CNY/kWh,额外副产低位热值为55 MW的焦油。

4 结论

本文对煤直接液化残渣萃余物的气化、燃烧和热解三种利用途径进行考察,发现:煤液化残渣萃余物气化联合循环发电效率高,对环境影响潜值最小,设备投资较高,但发电成本低;煤液化残渣萃余物燃烧发电效率较低,对环境影响潜值较大,设备投资相对较高;煤液化残渣萃余物热解燃烧发电效率高,对环境影响潜值较大,设备投资相对较低,发电成本高。

可见,煤液化残渣萃余物气化联合循环发电系统较另外两种利用途径优势显著,对煤液化残渣萃余物的回收利用可优先考虑煤液化残渣萃余物气化联合循环发电,不建议采用直接燃烧的方式进行回收利用。

此外,煤液化残渣萃余物的性质在很大程度上受固液分离技术的影响,需要根据煤液化残渣萃余物的组分性质选用适合的利用途径。从技术、经济、环保及工程可行性等多角度考虑,将煤液化残渣萃余物热解,焦油配入煤油浆,通过加氢可生产高附加值的油品,产品固体焦经过气化可生产富氢气体,用于煤加氢液化;另外,煤液化残渣萃余物热解下游也可考虑多联产工艺,如焦炭气化制化学品等可进一步提高系统能效。