导叶长度对管道车运移时环状缝隙流场的影响

2022-11-19贾晓萌孙西欢李永业

贾晓萌,孙西欢,李永业

(1.太原理工大学 水利科学与工程学院,太原 030024;2.中国农业科学院 农田灌溉研究所,河南 新乡 453002)

在传统管道水力输送技术的基础之上提出了筒装料管道水力输送技术。同以往的管道水力输送技术相比,筒装料管道水力输送技术具有高效、节能、环保等优点。因此,加强对筒装料管道水力输送技术的研究对于降低资源消耗、加强环境保护和提高运输效率都具有一定的指导意义。

所谓筒装料管道水力输送技术,是将需要输运的物料盛放于密闭容器中(一般为圆柱形),以水压力作为动力,通过管路将物料输送到目的地的一种运输方式。近年来国内外学者已经对筒装料管道水力输送技术展开了研究。KROONENBERG[1]建立了管道车在管道中同心水平运动时的数学模型,根据数学模型计算管道车的运行速度并推导出相应压降公式;ULUSARSLAN和TEKE[2-4]对不同输送数量下平直管段球形管道车运移时的压力梯度变化进行了研究,发现随着输送数量的增加,管道内压力梯度增大;TAIMOOR[5]分别对管道车在平直管道和弯管运动时的流场变化进行了数值模拟,并对管道车输运系统进行了优化。王锐等[6-7]对不同雷诺数与不同型号管道车运移时的车速和能耗进行了分析,构建了管道车运移数学模型,并通过物理试验验证了模型的准确性;张雪兰等[8-9]对不同直径条件下的管道车环状缝隙流场进行了数值模拟,研究结果表明管道车直径发生变化会对管道车尾部流场和环状缝隙内部压力场分布产生影响;张春晋等[10]对管道车在平直管段运行时形成的环状缝隙流水力特性进行了研究,结果表明管道车的结构以及上下游流场的分布变化都会对管道车动边界环状缝隙流场的水力特性产生影响。以上研究成果为进一步完善筒装料管道车水力输送技术提供了指导和帮助。

通过添加导叶使管道车在管道中旋转前进,可提高管道车的运移速度和输送效率[11]。增加导叶的长度可以增大管道车的旋转动能,但是导叶长度的增加必然会引起导叶表面积的增大,而较大的表面积会增大管道车和水流之间的摩擦阻力。同时导叶长度的变化也会对环状缝隙流场的分布产生影响,而环状缝隙流场的分布变化又反过来影响管道车的运移速度。因此,本文主要针对上述问题进行研究,探寻导叶长度、环状缝隙流场和管道车运移速度之间的相互关系,以寻求合适的导叶长度。

1 试验系统及方案

1.1 管道车及导叶结构

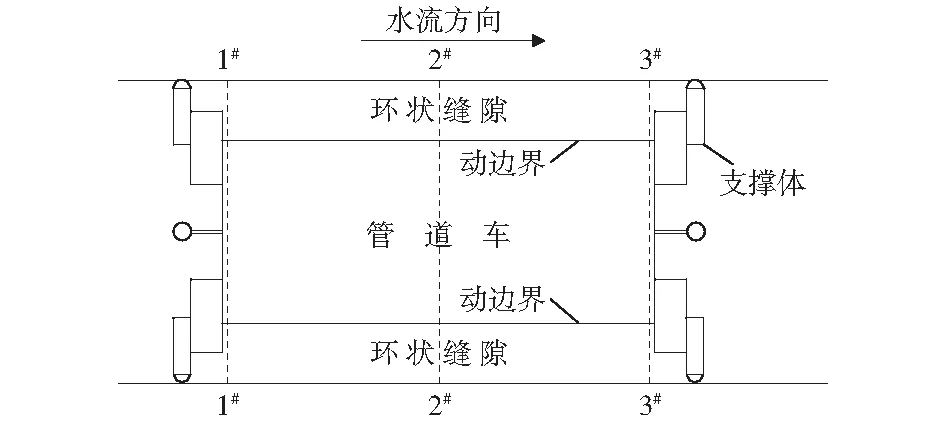

本次试验所用管道车车长Lc=150 mm,外径Dc=70 mm.管道车主要由料筒、支撑体和导叶三部分组成,如图1所示。其中料筒用于盛放物料,由和管道材料相同的有机玻璃构成。在管道车两端圆周上每隔120°装有一个支撑体,前后共6个支撑体,支撑体用来保证管道车在管道中做同心运动,同时减小管道车与管壁的碰撞和摩擦。

图1 管道车结构

沿车身圆周每隔120°安装一根导叶,共布置3根。导叶安放角是指导叶末端切线与管道轴线所形成的夹角θ,如图1(c)所示。根据之前对不同安放角度导叶的研究,发现导叶安放角在0到25°范围内管道车的运行速度较大、能耗较低。因此,本次试验将导叶的安放角定为15°.

1.2 试验系统

试验系统主要由动力装置、调节装置、投放和接收装置以及测试装置组成,如图2所示。动力装置为离心泵,调节装置则由闸阀和电磁流量计组成,测试装置包括红外线计时器和LDV多普勒激光流速仪。试验管路总长24.7 m,管道内径100 mm,由透明有机玻璃管构成。为减小测试过程中管壁对激光的折射,在测试管段加装矩形水套。

1-离心泵,2-调节阀,3-电磁流量计,4-管道车投放装置,5-管道车制动装置,6-电子计算机,7-矩形水套,8-红外线探头,9-计时器,10-激光流速仪,11-试验水箱以及接收装置

试验开始前将水箱注满水,之后利用投放装置将管道车送入管道,通过离心泵将水箱中的水抽入管道,利用闸阀和流量计来调节管道内水流大小,使管道中水流到达试验要求的流量。之后释放管道车,当管道车运移到测点时对该点的流速进行测量;当管道车通过测试直管段起始位置处触发红外线测速仪开始计时,到达测试直管段末端停止计时,多次测量之后通过速度公式求取管道车运移的平均速度,最终通过管道车接收装置进行回收。

1.3 断面和测点布置

规定沿管道水流方向为正,沿管道车车身等距离布置三个断面,分别记为1#、2#、3#断面,如图3所示。管道车壁面与管道壁面之间形成环状缝隙,缝隙宽度L=15 mm,沿半径方向布置五个测环,测环半径分别为r1=dc+L/5=38 mm,r2=dc+2L/5=41 mm,r3=dc+L/2=42.5 mm,r4=dc+3L/5=44 mm,r5=dc+4L/5=47 mm,dc为管道车半径。沿直角坐标系顺时针方向每隔30°做管道半径与测环相交,交点即为测点,每个断面共布置六十个测点,如图4所示。

图3 断面布置

图4 测点布置

1.4 试验方案

试验主要研究不同导叶长度对管道车运移时的车速和环状缝隙流场的影响,因此将导叶长度作为主要控制变量。根据之前对不同流量条件下的管道车运移特性的研究可知,当流量在40 m3/h~60 m3/h的范围内输送效率较高,因此本试验选取流量为40 m3/h.所用导叶长度l分别为l1=0,l2=1/4Lc=37.5 mm,l3=1/2Lc=75 mm,l4=3/4Lc=112.5 mm,l5=Lc=150 mm,导叶粘贴起始位置为1#断面处。具体试验参数见表1.

表1 试验参数

2 试验结果分析

2.1 环状缝隙流轴向流速分析

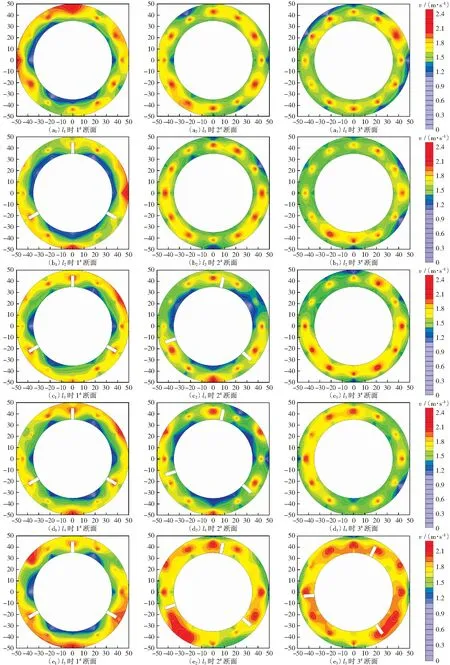

如图5所示,绘制不同导叶长度下环状缝隙流轴向流速等值线图,规定环状缝隙流轴向流速沿水流方向为正,反之为负。

由图5可知:不管导叶长度如何变化,1#断面处的环状缝隙流轴向流速值变化最为剧烈,且等值线间距较小,即流速梯度最大,而2#和3#断面轴向流变化相对缓和。这主要是由于1#断面位于环状缝隙入口处,当水流由管道进入环状缝隙时,断面面积收缩,水流被压入环状缝隙内部,流线之间的间距变小,流速梯度增大;同时1#断面距离支撑体较近,支撑体的存在对附近流场也产生扰动,加剧了水流流态变化,使得水流在环状缝隙入口处的变化更加剧烈。而当水流进入环状缝隙后,受到环状缝隙空间的约束,流态逐渐趋于稳定,轴向流速变化相对缓和。与未添加导叶时(l=0)的环状缝隙流相比,添加导叶位置处轴向流速分布发生了改变,但变化幅度较小,而导叶长度未到达的区域轴向流速分布大致不变。通过等值线图还发现环状缝隙流轴向流速值均为正,表明环状缝隙流轴向流速与水流方向相同。

图5 环状缝隙流轴向流速等值线分布图

为更加直观地研究不同导叶长度下环状缝隙流的分布规律,选取1#断面30°度位置处沿管径方向的轴向流速值进行分析,如图6所示,并绘制不同导叶长度下各断面轴向流速平均值的变化示意图,如图7所示。

图6 沿管径方向轴向速度分布

图7 轴向平均速度示意图

通过图6可以发现不同导叶长度下环状缝隙轴向流速沿管径方向的变化规律相同,即由管道车壁面向管道壁面呈现先增大后减小的变化趋势。这主要是由于管道车的运移速度小于环状缝隙流速值,管道车壁面对环状缝隙流起到阻碍作用,因此在靠近管道车壁面附近的环状缝隙流轴向流速值较低,随着距离管道车壁面距离的增大,管道车壁面的阻碍作用减小,环状缝隙流轴向流速值逐渐增大,而在管道壁面附近存在黏滞阻力,对水流也起到阻碍作用,因此靠近管道壁面时环状缝隙流轴向流速值逐渐减小。图7可以发现与未添加导叶的管道车相比,不同导叶长度下各断面环状缝隙流轴向流速平均值变小,且随着导叶长度的增大,各断面环状缝隙流轴向流速平均值逐渐降低。这主要是由于导叶的存在会对环状缝隙流起到一定的阻碍作用,而导叶长度的增加使导叶的表面积增大,从而增大了水流与导叶的接触面积,导叶与水流之间的摩擦阻力也相应增大,因此轴向流速平均值随着导叶长度的增大而降低。同一导叶长度下,沿水流方向环状缝隙流轴向流速平均值呈现逐渐降低的变化趋势,这主要是由于1#断面位于环状缝隙入口,水流受到管道车端面以及支撑体的阻碍作用较大,且该断面位置处能量损失较大,因此轴向流速平均值较低,当水流进入环状缝隙后,水流所受阻碍作用降低,流速逐渐趋于稳定,轴向流速平均值增大。

2.2 环状缝隙流径向流速分析

规定环状缝隙流径向流速沿管径指向圆心为负,背离圆心为正,绘制环状缝隙流径向流速分布等值线图,如图8所示。

从图8可知:同轴向流速分布类似,不管导叶长度如何变化,1#断面处环状缝隙流径向流速值变化最剧烈。这主要是由于1#断面位于环状缝隙流入口处,当水流由管道进入环状缝隙时,水流被挤压四散进入环状缝隙,在1#断面产生指向圆心和背离圆心的径向速度;当水流进入环状缝隙以后,由于管道壁面和管道车壁面的束缚,水流流态趋于稳定,且流线基本与管道轴线平行,因此在径向方向上的分速度值较小,所以2#和3#断面径向流速变化较缓和。与未添加导叶的管道车相比,添加导叶后的环状缝隙径向流速分布发生较大改变,说明导叶对径向流速的分布变化影响较大。环状缝隙流径向流速值有正有负,表明环状缝隙流径向流速有沿管径指向圆心和背离圆心两个方向。

图8 环状缝隙流径向流速等值线分布图

图9为1#断面0°位置处径向流速沿管径方向的变化示意图。从图中可以看出,同轴向速度类似,径向流速沿管径方向也呈现出先增大后减小的变化趋势,只是径向速度的最大值位置距管道车壁面较近。图10为径向流速平均值分布示意图,从图中可以发现,随着导叶长度的增加,各断面的径向流速变化规律不同,且出现径向流速最大值的位置也有所差异,但同一导叶长度下,沿水流方向径向流速平均值逐渐降低。从图中还可以看出径向流速平均值较小,且同轴向流速平均值相比最大相差2个数量级。

图9 沿管径方向径向速度分布

图10 径向平均速度示意图

2.3 环状缝隙流周向流速分析

当管道车在管道中做螺旋运动时,由于水流与管道车之间相互作用,水流受导叶的影响将会产生周向运动,形成环状缝隙流周向流速。规定沿断面圆周切线方向呈逆时针为正,顺时针为负,绘制环状缝隙流周向流速分布等值线图,如图11所示。

由图11环状缝隙流周向流速等值线分布图可知:同轴向和径向流速分布类似,不管有无导叶存在,1#断面的周向流速值变化范围最大,且1#断面处周向流速变化最为剧烈。从图中还可以看出,导叶对环状缝隙轴向流速的分布影响较大,同无导叶的管道车相比,添加导叶后的环状缝隙周向流速分布发生改变,且周向流速值也发生较大变化,在靠近管道车壁面附近的环状缝隙流周向流速增大趋势最为明显。这主要是由于导叶是环状缝隙内产生周向速度的主要因素,通过添加导叶,水流对导叶的作用力使管道车产生旋转力矩,增大了管道车的旋转角速度,而靠近管道车壁面的水流随管道车一起运动,进而使得管道车壁面附近的环状缝隙流周向流速增大。从图中还可以发现环状缝隙流周向流速值有正有负,表明环状缝隙流周向流速为沿断面圆周呈顺时针和逆时针两个方向。但各断面环状缝隙流周向流速值大部分为正,而靠近管道壁面附近的环状缝隙流周向流速值为负。这主要是由于受本次试验导叶安放角和安放位置的影响,管道车在管道中运动时呈逆时针方向旋转,管道车在运动过程中带动环状缝隙内水流运动,进而使得大部分水流呈逆时针方向旋转,而水流流过导叶边缘时又产生绕流,形成涡旋,使得靠近管壁附近的水流周向流速发生一定的改变,部分水流做顺时针方向旋转,因此部分环状缝隙流周向流速值为负。

图11 环状缝隙流周向流速等值线分布图

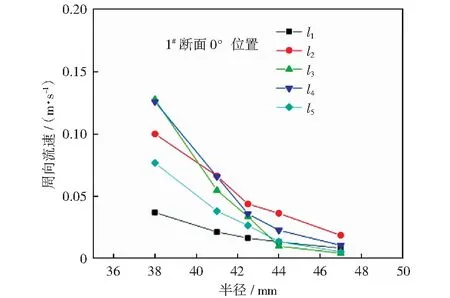

图12为1#断面0°位置处周向流速沿管径方向的变化示意图。从图中可以看出:不同于轴向和径向流速,周向流速沿管道车壁面向管道壁面呈逐渐减小的变化趋势,这与上文分析的管道车身壁面处周向流速值较大相符。图13为周向平均流速示意图,与径向流速变化类似,随导叶长度的增加各断面周向流速平均值的变化规律不同,且各断面出现周向平均流速最大值时所对应的导叶长度也不相同。随着导叶长度的不断增大,2#和3#断面周向流速平均值较无导叶时明显增大,这说明导叶长度对环状缝隙内周向流速的影响较大,而1#断面由于位于导叶起始位置处,受导叶影响较小,因此并未呈现出和2#、3#断面相同的变化趋势。环状缝隙流周向流速平均值较径向流速平均值大,但与轴向流速平均值相比依然较小,两者最多相差2个数量级。

图12 沿管径方向周向速度分布

图13 周向平均速度示意图

2.4 管道车运移速度分析

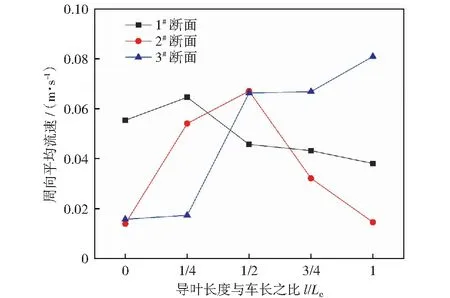

管道车在管道中做同心运动,管道车外壁与管道内壁形成环状缝隙,环状缝隙内的水流会影响管道车的运移速度。绘制不同导叶长度下管道车平均车速、管道内水流平均流速以及环状缝隙流平均流速三者的变化曲线,如图14所示。

图14 速度变化示意图

从图14中可以看出,同一导叶长度下,环状缝隙流平均流速最大,而管道车运行速度最小,管道内水流平均流速保持不变;随着导叶长度的不断增加,管道车平均速度呈现出逐渐增大的变化趋势,环状缝隙流则呈现出逐渐降低的变化趋势,且管道车平均速度和环状缝隙流平均流速均呈现出逐渐向管道水流平均流速值靠近的变化趋势。这主要是由于随着导叶长度的增加,导叶在垂直管道轴线平面上的投影面积增大,受到环状缝隙流的推力作用也相应增大,虽然导叶长度的增加同时增大了管道车所受阻力的大小,但是阻力的增加值小于推力的增加值,进而使得管道车平均速度逐渐增大。

3 结论

本文通过对不同导叶长度下管道车运移时的动边界环状缝隙流流场分布进行研究,得出如下结论:

1) 通过添加导叶,环状缝隙内流场分布发生变化,随着导叶长度的增大,环状缝隙流呈现出逐渐减小的变化趋势。但不管导叶长度如何变化,在环状缝隙入口处水流变化波动最为剧烈,环状缝隙内部水流流态相对稳定,波动较小。

2) 沿管道车壁面向管道壁面方向,环状缝隙轴向和径向流速变化趋势大致相同,都呈现出先升高后降低的变化趋势,只是轴向和径向速度最大值出现的位置不同;而周向流速则呈现逐渐减小的变化趋势。同轴向流速相比,径向和周向流速值较小,最大相差2个数量级。

3) 随着导叶长度的增加管道车运移速度逐渐增大,在导叶长度为150 mm处达到最大。管道车运移速度小于环状缝隙流和管道水流平均流速,随导叶长度的增加管道车运移速度呈现向管道平均流速靠拢的趋势。