考虑防护网板作用的附着式升降脚手架试验研究

2022-11-19王宇航黄文天

王宇航,安 毅,程 欣,黄文天

(1.太原理工大学 土木工程学院,太原 030024;2.中铁十二局集团建筑安装工程有限公司,太原 030024)

附着式升降脚手架是指搭设一定高度通过附着支撑结构附着于工程结构上,依靠自身的升降设备和装置,可随工程结构施工逐层爬升或下降,并具有防倾覆和防坠落装置的外置脚手架[1-2],如图1所示。典型架体结构示意图如图2所示,由架体结构、升降机构、附着支撑、控制系统等组成。通过附墙支座附着在建筑结构上,利用电动葫芦等提升装置实现脚手架的上升和下降[3-4]。附着式升降脚手架与传统脚手架相比具有经济性(节约用电量、节省辅助材料)、安全性(将悬空作业变为架体内部作业)及环保性(机械化、智能化、有助于发展绿色施工、低碳施工)等显著优势[5],且随着楼层高度的增加优势更明显,因此被广泛应用于高层和超高层建筑结构中[6]。

图1 某建筑施工中的附着式升降脚手架

图2 附着式升降脚手架结构

许多学者对附着式升降脚手架在不同工况下的承载性能进行了研究。周印堂等[7]运用有限差分方法对升降不同步工况下的脚手架建立了精细化模型,得到了脚手架各组件在不同荷载下的受力及变形情况。胡隆德[8]采用ANSYS对整个架体进行升降不同步下的静力分析和瞬态动力分析,得到了架体附着支撑点处的内力及位移变化规律。王秀丽等[9]采用ANSYS对整个架体在升降不同步下的响应进行了数值模拟,结果表明架体在升降不同步下最大应力出现在导轨和横杆的连接节点的位置,并得到了升降阶段的位移差值与节点应力和关键点转角之间的关系。YANG和NOTODIRDJO[10]提出了一种新的测量方法,利用光电传感器来监测附着式升降脚手架的不同步运动。王帆等[3]通过试验研究考察了柔性和刚性两种附着式升降脚手架对升降不同步的反应。杨光祥[11]提出一种依据测量电动葫芦电机转数的同步控制方法,基于微动开关对电机的转速测量,间接计算脚手架升降的高度差,从而实现各个机位的同步运行,并利用AT89C52单片机开发出同步控制装置。

除了升降不同步的影响外,风荷载对附着式升降脚手架的影响也是研究热点。张毅和袁勇[12]通过对脚手架在施工和升降两种工况下进行理论分析,指出水平风荷载是脚手架构造设计的主要控制荷载。潘为民等[13]通过对附着式升降脚手架风速时程的精确模拟得到了风荷载时程曲线。YUE et al[14]通过使用随机振动理论,预测上下爬升两个阶段脚手架的风振动系数,并提出了防风附着式升降脚手架安全设计的有用指引。李国强等[15]通过在脉动风作用下脚手架与主体结构共同工作的随机振动分析,得到了附着式升降脚手架在升降阶段的风振系数表达式。

国内常见的附着式升降脚手架普遍存在自重较大且整体稳定性不足的问题[16-17],在升降不同步和水平倾覆两种主要工况下,时常发生意外,严重阻碍了其推广应用。主要原因如下:1) 对于架体整体承载性能试验研究较少,设计中大多采用保守设计;2) 防护网板作为架体的重要组成部分,在设计中主要考虑其防护作用,并未考虑其承载性能;3) 对架体各部分节点连接性能研究较少,忽略了连接破坏可能导致的承载力的降低。

针对以上问题,为了进一步减轻附着式升降脚手架自重,优化架体组成,提升架体承载效率,需要对含防护网板作用的附着式升降脚手架进行研究。本文对含防护网板的架体最小子结构进行试验研究,并考察不同连接形式架体子结构在升降不同步和水平倾覆两种工况下的破坏模态及承载性能等。研究结果将为后续附着升降脚手架整体结构承载性能的研究提供基础。

1 试验概况

1.1 试件设计

取架体结构中的一个子结构作为试验试件,如图2所示,主要包括主体框架、防护网板和连接件,其组成情况如图3(a)所示,其中主体框架由横梁和立柱组成,横梁和立柱采用4.8级M16螺栓连接。防护网板(图3(b))由7根20 mm×20 mm×2 mm的方钢管焊接成的桁架骨架组成,其上点焊有蓝色防护网片,由于防护网片基本不具有承载力,所以本文防护网板特指由方钢管组成的桁架结构。

图3 试件平面及防护网板布置图

防护网板和主体框架通过4个连接件(J1-J4)连接,连接件位于离防护网板竖杆端部140 mm处。连接件作为防护网板和主体框架传力的关键部件,直接关系到整个架体的承载及变形能力。荷载均由主体框架的立柱通过螺栓传递至连接件,进而传递至防护网板,达到防护网板与主体框架共同受力的目的。连接件需满足以下要求:1) 方便安装和拆卸;2) 能有效传递各种工况作用下的荷载;3) 具有一定刚度,受荷时连接件不能产生过大的变形;4) 连接件失效破坏不能早于防护网板。

基于以上要求,设计了三种连接方式,分别是销轴连接、正焊耳板螺栓连接(以下简称螺栓连接Ⅰ)和侧焊耳板螺栓连接(以下简称螺栓连接Ⅱ).其中销轴连接(图4(a))由托扣、连接管和销轴组成,连接管焊接在防护网板的竖杆上,螺栓连接Ⅰ(图4(b))和螺栓连接Ⅱ(图4(c))均由耳板、连接板组成;其中使用销轴连接时为装配连接,不需要现场使用焊接,拆卸方便。根据李渊等[18]选择销轴的材质和尺寸等。设计销轴端部预留小孔,销轴到位后插入安全锁,以防止销轴在工作时滑移脱落;螺栓连接比较牢固,使用时连接件不容易脱开。

图4 连接件详图

1.2 加载方案及试件信息

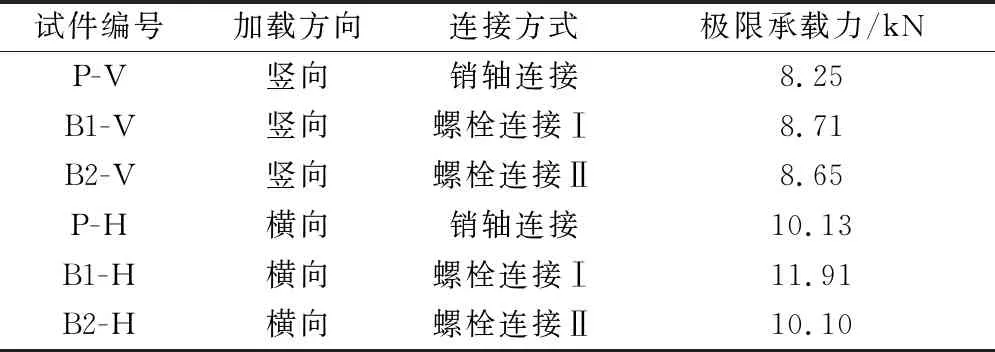

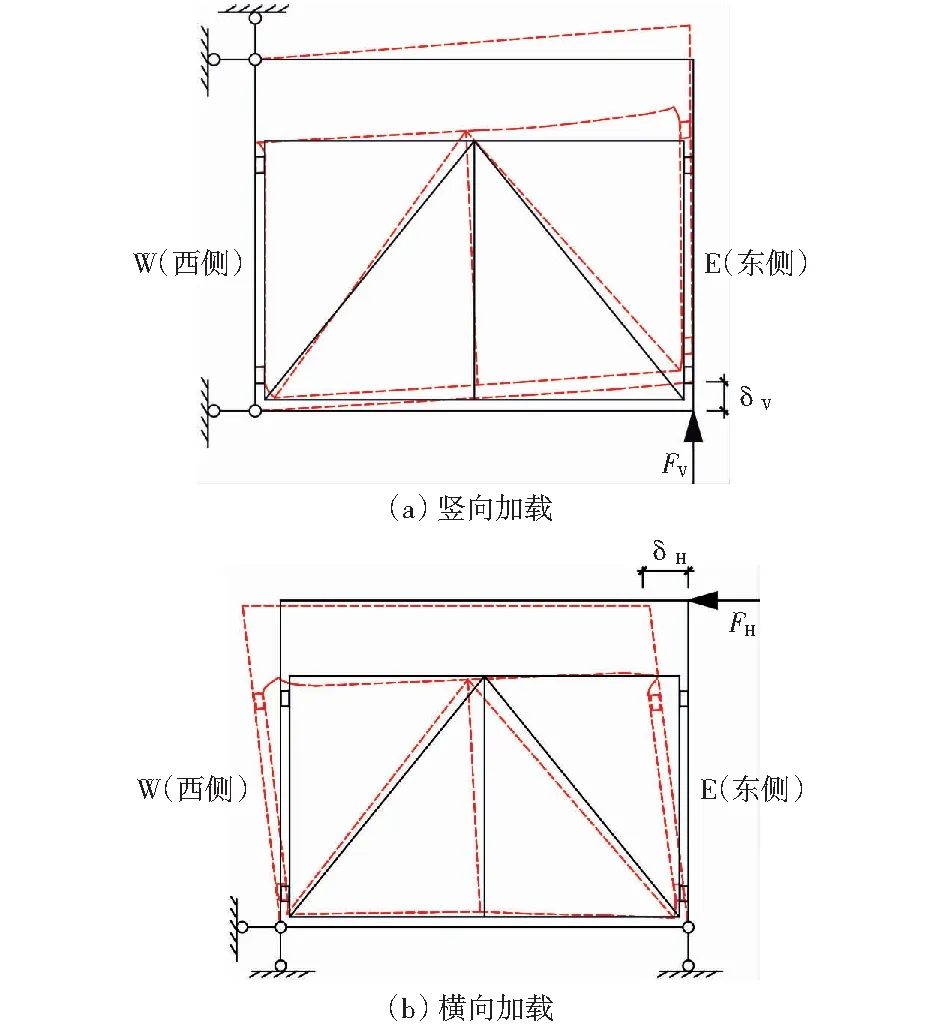

为模拟升降不同步、水平倾覆两种工况下试件的承载性能,分别设计了竖向加载和水平加载两种加载形式。其中竖向加载模拟升降不同步工况,横向加载模拟倾覆工况,具体加载示意图如图5所示。综合3种连接件及2种加载工况,共设计了6个试件,具体试件信息如表1所示,其中P表示销轴连接,B1表示螺栓连接Ⅰ,B2表示螺栓连接Ⅱ;V表示竖向加载,H表示横向加载。

表1 试件基本参数及主要结果统计表

图5 试件加载示意图

1.3 材性试验

本次试验的钢材选取:主体框架、防护网板以及连接件均采用Q235B钢,主体框架梁柱采用4.8级M16螺栓连接。按照所选材料不同、厚度不同,加工制作3组材性试验所需的试件,取平均值作为钢材性能指标,具体参数如表2所示。

表2 材性试验结果

1.4 加载装置设计

试验加载装置布置如图6所示。首先,在地面铺设横纵交替的密布槽钢,找平后在其上铺设数块30 mm厚钢板,钢板之间及钢板与槽钢之间焊接固定,以形成大型固定反力墙面。通过油压千斤顶来施加荷载,根据不同的加载工况,在相应位置布置面内约束和三向约束。面内约束是通过主框架底部安装万向轮实现,顶部固定导轮支座,减少架体在变形过程中的摩擦力,限制试件在加载过程中平面外的变形;三向约束是用8.8级M16螺栓将试件一端与钢板上设置的支座固定,所有约束以及加载千斤顶均安装于平铺钢板上。

图6 竖向加载装置图

1.5 测试方案

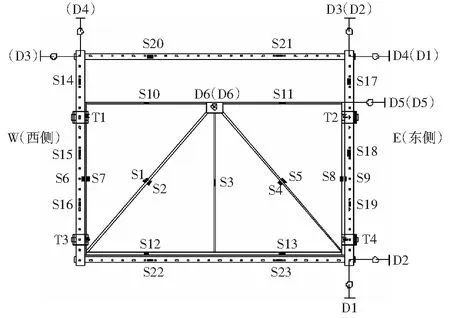

本试验6组试件应变片布置方式相同,均布置了23个单向应变片(S1-S23)和4个三向应变片(T1-T4),如图7所示。其中S14-S23布置在主体框架的横梁和立柱上,可用来校准加载的准确性。S1-S13布置在防护网板上的各个杆件上,以监测和追踪防护网板杆件塑性或屈曲的发生及发展过程。T1-T4分别布置在J1-J4连接件旁的竖杆上,以监测在加载过程中连接部位的应变发展。每个试件布置6个位移计,位移计具体作用见表3.

注:括号内为横向加载时的位移计,括号外为竖向加载时的位移记

表3 位移计设置原则

2 竖向加载试验结果

通过竖向加载试验可考察在升降不同步工况下,架体子结构的变形情况和承载性能。

2.1 试验现象

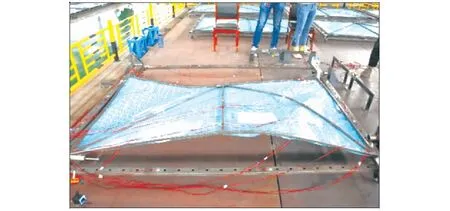

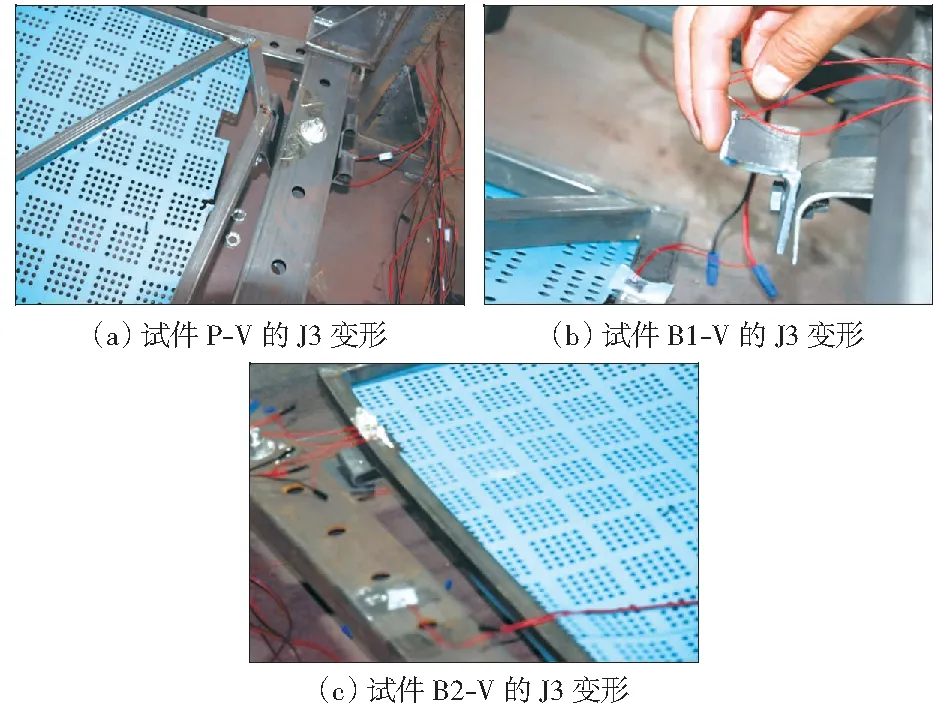

竖向加载时,试件P-V、B1-V和B2-V的主体框架(横梁和立柱)始终处在弹性阶段,破坏主要集中在防护网板及各连接件。3个试件的防护网板具有相似的破坏模式,均是杆件HG-1和XG-2受压发生屈曲变形,随着加载的进行,HG-1和XG-2屈曲变形不断累积,带动防护网板整体发生平面外的屈曲变形,承载力达到或接近峰值,如图8所示。随着防护网板变形的不断增大,连接件的传力方式将由线性单向(平行于竖杆)的形式转变成非线性多向(三维方向均有荷载)的形式,使竖杆与连接件交汇区域成为弯剪扭共同作用的复杂受力区域,其中SG-1在J3处弯曲变形最明显,成为最终破坏的关键区域。而各试件因连接件设置方式的不同,关键区域破坏形式各有不同。

图8 竖向加载试件整体变形

首先以试件P-V为例,在加载初期,防护网板处于弹性状态。δV=85 mm时,HG-1与XG-2受压屈曲,随着加载位移的增加,HG-1和XG-2屈曲变形不断累积,并带动防护网板整体发生屈曲变形。δV=110 mm时承载力达到峰值。δV=150 mm时连接件J3的托扣被拉开。δV=170 mm时,SG-1在连接件J3处因弯曲变形过大发生开裂(图9(a)),随着加载位移的增加,裂缝进一部扩展,SG-1直至完全断开,停止加载。整个加载过程中,连接件表现良好,托扣有较大的脱开变形,而销轴变形较小。

图9 竖向加载局部变形图

试件B1-V及B2-V的防护网板破坏现象均与试件P-V相类似。试件B1-V,δV=80 mm时连接件J3的连接板发生明显的扭转变形,δV=260 mm时连接件J3的耳板的焊缝发生开裂(图9(b)),随后停止加载。与B1-V相比,B2-V的连接件的耳板和连接板在加载过程中发生了明显的扭转变形和弯曲变形(图9(c)).这是因为加载时,竖杆与立柱上下相对错动,试件B1-V的连接件,受到的力与焊缝形心在同一直线上,而试件B2-V的连接件,受到的力与焊缝形心不在同一直线上,连接件会受到剪力与扭矩的共同作用,在加载初期,B2-V就会产生较大的变形。

可以看出不同的连接件均能起到传递位移荷载的作用,使防护网板骨架结构协同架体主结构有效传递升降不同步工况下的荷载,并将破坏集中在防护网板及连接件处,保证了架体主结构在受荷过程中的安全性。但是由于3种连接件传力机制的不同,各连接件的变形形式不同,进而导致各试件最终破坏时能达到的位移及承载能力不同。

2.2 力-位移曲线

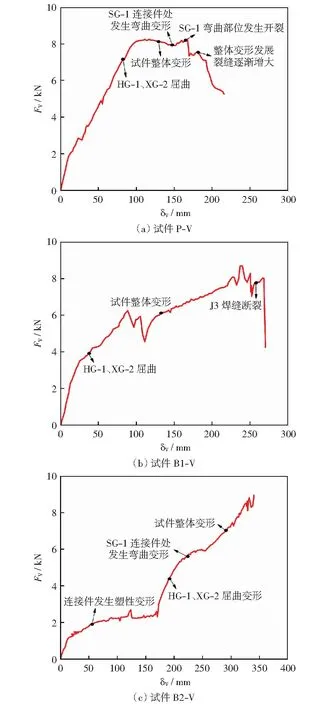

各竖向加载试件加载全过程的力-位移曲线如图10所示,可以看到由于连接件的不同,各试件的力-位移曲线形式有较大差别。

试件P-V的力-位移曲线如图10(a)所示,在加载初期试件刚度较大。δV=85 mm左右,因杆件HG-1和XG-2受压发生屈曲变形,试件刚度开始逐渐退化,该变形不断累积并进一步带动防护网板整体发生屈曲变形,承载力达到峰值8.2 kN.δV=160 mm时,防护网板在与连接件相连处的杆件因弯曲变形过大产生开裂,承载力开始下降。最终随着防护网板整体变形和裂缝的发展,承载力逐渐下降。

试件B1-V的力-位移曲线如图10(b)所示。在加载初期试件刚度较大。在δV=25 mm左右,杆件HG-1和XG-2开始发生屈曲变形,使连接件受力状态发生改变,产生扭转变形,试件刚度发生退化。以J3为例,起初竖杆与立柱上下错动,受力形心与焊缝在一条直线上,J3只受剪力作用;当杆件屈曲时,J3受到垂直于焊缝的力,在剪力与扭矩的共同作用下,J3的耳板与连接板发生扭转变形。随着荷载位移的增加,防护网板整体发生屈曲变形,刚度再次退化。δV=225 mm左右时,防护网板整体变形过大,加载结束。

图10 竖向加载试件力-位移曲线

试件B2-V的力-位移曲线如图10(c)所示,其刚度呈现出先减后增再减的形式。在加载初期试件刚度较大,δV=20 mm左右时,由于连接件受力形心与焊缝不在同一直线,受到较大的扭矩,其耳板和连接板开始发生扭转变形,试件的刚度开始退化。随着位移荷载的增加,δV=170 mm左右,连接件变形结束,荷载直接传递到防护网板上,此时刚度变大。位移荷载继续增加时,防护网板的HG-1和XG-2受压发生屈曲变形,并逐步带动防护网板整体屈曲变形,因而刚度又呈现退化的趋势。

3 横向加载试验结果

通过横向加载试验可考察在水平倾覆的工况下子结构的防护网板变形情况和连接件的承载性能。

3.1 试验现象描述

横向加载时,试件P-H、B1-H和B2-H的主体框架中横梁和立柱始终处在弹性阶段,破坏主要集中在防护网板及各连接件。防护网板具有相似的破坏模式,均是HG-1和XG-1受压产生屈曲变形,并随着荷载增加,逐步带动防护网板整体发生平面外的屈曲变形,承载力达到或接近峰值,如图11所示。随着位移荷载的增加,整体屈曲变形加大,在与连接件相连处杆件发生不同程度的弯曲变形,并在局部发生开裂,其中SG-2在J4处弯曲变形最明显,成为最终破坏的关键区域。而各试件因连接件设置方式的不同,关键区域破坏形式各有不同。

图11 横向加载试件整体变形

以试件P-H为例,在试件加载初期,试件处于弹性状态。ΔH=70 mm时HG-1和XG-1受压屈曲。ΔH=100 mm时,HG-1和XG-1的屈曲变形进一步发展,并带动防护网板整体发生屈曲变形。ΔH=150 mm时,连接件J4的托扣被拉开(图12(a)),SG-2在与连接件J4相连处因弯曲变形过大发生开裂,且随加载位移增加裂缝迅速扩展,承载力逐渐下降。整个加载过程中,连接件表现良好,托扣有较大的脱开变形,销轴变形较小。

试件B1-H防护网板破坏现象与试件P-H相类似。但连接件的破坏模式不同,ΔH=50 mm时,连接件发生弯曲变形,并随着位移荷载增加,变形持续发展。其中因为防护网板的传力机制的原因,J4的变形最大(图12(b)).在ΔH=310 mm左右因防护网板整体变形过大以及局部裂缝的发展,试验结束。试件B2-H的防护网板破坏现象与试件B1-H相类似(图12(c)).

图12 横向加载局部变形图

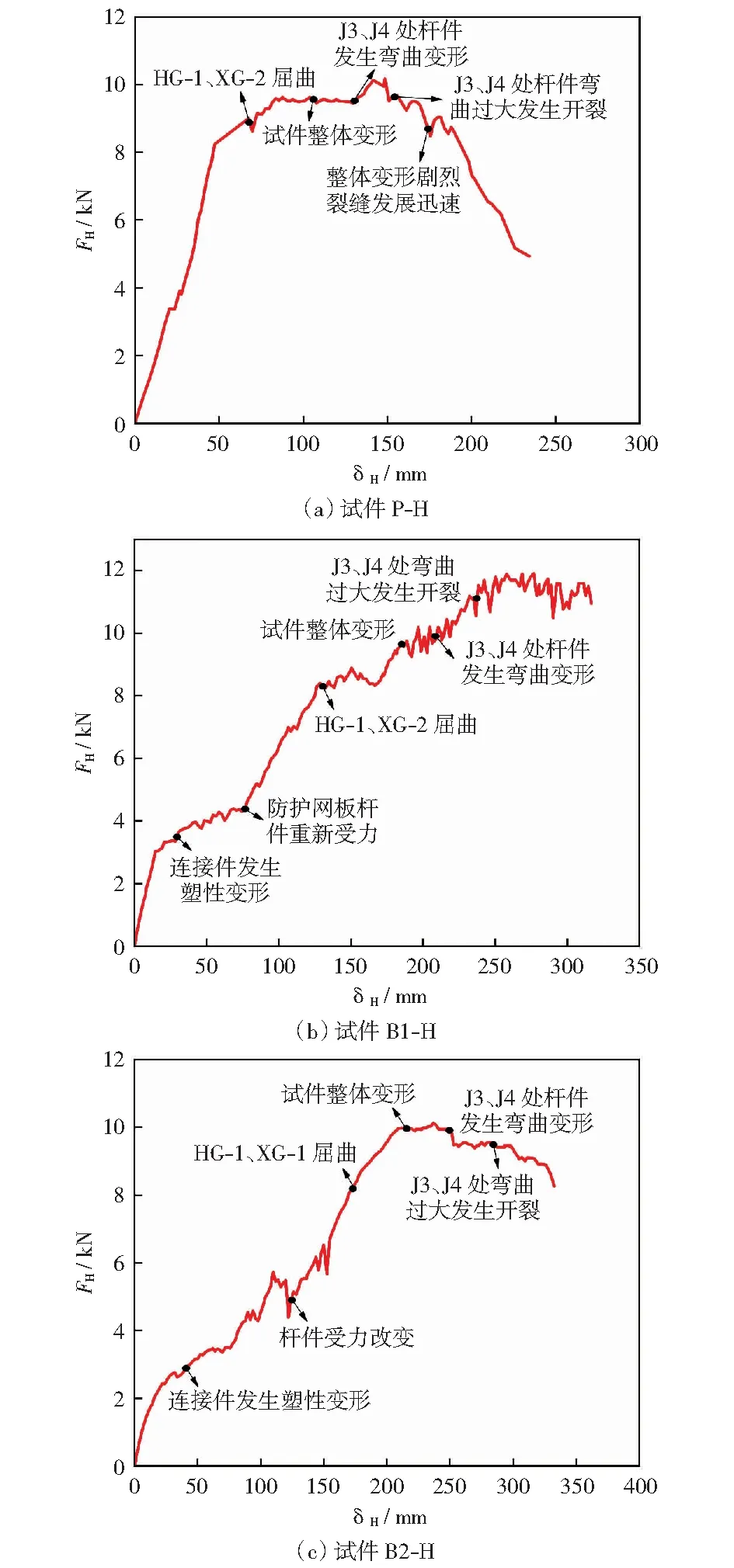

3.2 力-位移曲线

试件P-H的力-位移曲线如图13(a)所示,在加载初期试件刚度较大,试件各部分工作性能良好,承载力持续上升;随着位移荷载的增加防护网板的HG-1和XG-1受压发生屈曲变形,试件刚度逐渐退化;随着防护网板整体变形的发展,防护网板杆件在连接件J3、J4处发生弯曲变形并产生裂缝,承载力达到峰值,最终由于整体变形过大和裂缝的发展承载力逐渐下降。

试件B1-H的力-位移曲线如图13(b)所示。在加载初期试件刚度较大,ΔH=20mm左右,由于连接件受到较大的剪力,J3和J4的耳板发生弯曲变形,试件刚度退化,承载力缓慢上升;在连接件变形结束后防护网板杆件受力发生变化,试件刚度增强,承载力持续上升;ΔH=125 mm左右HG-1、XG-1受压屈曲,并随着荷载的发展变形逐渐累积、最后带动防护网板整体发生平面外的屈曲变形,刚度退化;整体变形发展到一定程度,J4处的防护网板杆件因过大的弯曲变形产生裂缝,随着裂缝的扩展,承载力达到峰点,试验结束。横向加载时,B2-H和B1-H的连接件受力状态相同,两者的力-位移曲线的发展相似。

图13 横向加载试件力-位移曲线

4 极限承载力与刚度分析

不考虑防护网板作用时,架体主框架(横梁与立柱铰接)仅是机构,不具备承载能力。而本试验所设计的3种连接方式在两种工况下均有一定的承载力,说明所设计的3种连接方式均实现了防护网板的传力功能。但由于连接件设置方式的不同,各试件在传力过程中呈现出不同的性能。

4.1 极限承载力分析

将各试件的峰值承载力列于表1中,可以发现相同加载工况下,各试件极限承载力相近。主要原因是试件的承载能力主要由防护网板提供,不同连接方式下,虽然连接件的破坏形式不同,但防护网板破坏形式均是受压杆件发生屈曲变形进而带动防护网板整体屈曲变形。连接方式不同会使防护网板整体屈曲出现时刻不同,但不会改变防护网板的最终破坏形式,所以试件极限承载能力相差不大。

4.2 刚度分析

为了进一步分析不同连接件对试件变形性能的影响,将试件的力-位移曲线按照加载方向分别列于图14(a)和(b)中。可以发现,相同加载方向下,不同连接方式的试件其初始刚度差异较小,但全过程刚度发展趋势有本质的差异。

图14 力-位移曲线对比

P-V与P-H在承载力接近峰值前,其刚度退化不明显,且远大于同组螺栓连接的两个试件。这是由于销轴连接件自身刚度较大,不容易发生塑性变形,试件刚度的退化主要由防护网板受压杆件局部屈曲并带动试件整体屈曲所导致。可见销轴连接件可在有效控制变形的情况下将荷载直接传递到防护网板上。

对于螺栓连接试件,在加载方向不同时刚度发展差别较大。对于试件B2竖向加载时,加载初期,连接件受到剪力与扭矩的共同作用,耳板以弱轴方向抵抗力矩,连接件整体发生较大变形,初期刚度较低,且迅速退化;随着加载位移的增加,连接件耳板被拉直,螺栓孔间隙消失,连接件抗弯刚度提高,试件整体刚度逐渐增强。对于横向加载的情况,加载初期,连接件只受到剪力,且耳板以强轴方向抵抗力矩,因此试件在加载初期刚度较大。在加载后期,两种不同的加载方式的刚度均随着防护网板杆件的屈曲损伤的累积而逐渐退化。

综上,销轴连接的全过程刚度均较大,且较为稳定,在上述两种工况下,销轴连接更能充分发挥防护网板的力学特性,实现优化附着式升降脚手架力学性能的目的。

5 结论与建议

通过对两种工况和三种连接形式下的6个含防护网板的附着式升降脚手架1×1子结构进行静力加载试验,考察其破坏模态、力-位移曲线、极限承载力等,得出以下结论和建议:

1) 防护网板在架体的全程受力过程中,可有效分担升降及倾覆过程的荷载,提高架体的整体刚度,也可考虑在今后作为整体架体的抗剪部件,以减轻附着式升降脚手架的自重。

2) 防护网板的破坏是由于受压杆件屈曲,并在局部屈曲带动下发生整体屈曲,最后局部产生开裂。

3) 在加载过程中,由于连接件的传力机制不同,销轴连接的刚度要高于螺栓连接,在横向加载时更为明显,销轴连接的安装也更为便利,因此在实际使用中推荐优先使用销轴连接。

4) 变形主要集中在防护网板上,其横杆和立柱基本处于弹性状态且应变较小。对于防护网板、架体斜撑及框体横梁和立柱的协同工作机制有待进一步研究。