可移动式减晃板在AFT结构中的应用与减振效果分析

2022-11-19宋波,周恒,李邦

宋 波,周 恒,李 邦

(1.北京科技大学 a.土木与资源工程学院, b.强震区轨道交通工程抗震研究北京市国际科技合作基地,北京 100083;2.国核电力规划设计研究院有限公司,北京 100095)

近年来火力发电厂的脱硫设备不断发展,脱硫吸收塔中的石灰石浆液需要由吸收塔外浆液池结构(absorber feed tank,AFT)提供。该种结构为混凝土框架支撑上部浆液罐的复合结构,上部浆液罐具有罐壁薄、容积大的特点[1]。AFT结构在运行过程中,由于搅拌机的不停搅动,浆液罐内浆液会产生巨幅非线性晃动,巨大的冲击力冲击罐壁,加剧了结构的振动。这不仅会影响到其它生产设备的正常运行以及工作人员的身心健康,严重时还会导致设备事故甚至建筑结构事故,造成重大经济损失[2]。

相比常规静止放置的储液罐,AFT结构上部的浆液罐所处环境更加恶劣、受力特性更加复杂。在《立式圆筒形钢制焊接油罐设计规范》(GB 50341-2014)[3]中明确规定:固定顶油罐和浮顶油罐的设计最高液位到罐壁上沿的距离应大于液面晃动波高。因此,若能有效降低浆液的晃动波高,也可对浆液罐的优化设计起到良好的作用。本文提出在浆液罐内设置可移动式圆形减晃板装置,以降低设备运行中浆液的晃动波高,减轻浆液晃动对AFT结构的振动影响,运用ADINA有限元软件,建立有、无减晃板装置的两种流固耦合模型,分析正常运行状态下与近远场地震作用下可移动式减晃板装置对AFT结构的减振效果。

1 AFT结构现场监测

对赤峰市某火力发电厂内AFT结构进行现场监测,结构所处地区抗震设防烈度为7度,设计基本地震加速度值为0.1g,场地类别为Ⅱ类场地。该AFT结构整体上分为两部分,如图1所示,下部为规则圆形混凝土结构,半径为5.5 m,包含7根方形截面混凝土框架柱,并设置有两道圈梁,柱顶为一圆形底板,半径为7 m,上部为一立式浆液罐,结构在整体上属于典型的“头重脚轻”结构。下部混凝土强度等级为C30,上部浆液罐材料为Q235钢,结构的具体设计数据见表1.

图1 AFT结构示意图

表1 AFT结构设计参数

采用941B型超低频测振仪对浆液罐的振动位移与加速度进行布点监测,浆液罐监测点布置图如图2所示:沿浆液罐竖向布置2个测点,竖向1号、2号测点分别对应于浆液罐底部与浆液罐顶部。

图2 监测点布置图

对AFT结构正常运行时浆液罐的振动位移与加速度进行现场监测,监测时间为10 s,监测点位移时程曲线与加速度时程曲线如图3所示。

图3 浆液罐监测点位移时程与加速度时程曲线图

从图3可知,浆液罐的振动位移值沿浆液罐的高度增大而略有增大,加速度值沿浆液罐高度增加而减小,造成这一现象的原因为浆液搅拌机在浆液罐底部,在正常工作时,浆液罐底部位移值虽小,但加速度值比较大。

2 可移动式减晃板减振机制与设计

2.1 减晃板减振机制

在分析二维储液容器内液体自由晃动问题时,对Navier-Stokes方程分离变量就能得到液体自由晃动的固有频率,可将储液容器内的液体视为不可压缩、无黏、无旋的理想液体,则液体晃动时不同阶的固有频率为[4]:

(1)

式中:a为底部截面宽度,h为容器内液体高度,n为阶数。

储液罐内液体晃动时,由于罐壁的阻碍作用,液体会对罐壁产生冲击力。根据全球晃荡标准实验(sloshing model test benchmark,SMT),液体冲击罐壁激励位移公式由正弦和双曲正切叠加组成,见式(2)[5].

(2)

式中:i=2,η2a为横荡激励振幅,t为实验时间,T为激励周期,y为激励位移,单次冲击实验的时间为两个激励周期。

在储液容器的晃动问题中,一般只考虑液体晃动时的波高以及对容器壁面的压强。根据伯努利方程,液体动压p计算公式为[6]:

(3)

式中:ρ为液体密度,g为重力加速度,h为晃动波高,v为液体流速。根据上式可知,通过降低液面的晃动波高与液体流动速度,可以减小液体对罐壁的冲击力,进一步达到减振的效果。

2.2 可移动式减晃板设计

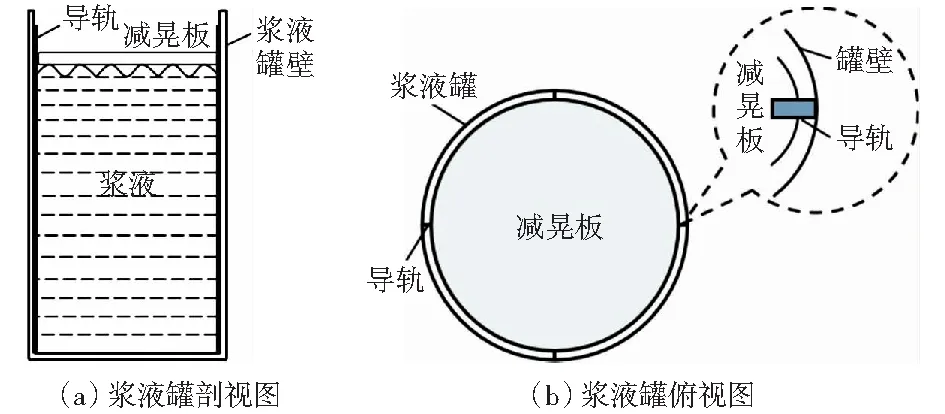

该发电厂内AFT结构上部浆液罐为直径11 m的圆筒,为实现最佳的减振效果,将减晃板设计为圆板形状[7],直径为10.96 m,厚度为0.02 m.在浆液罐内壁设置四根导轨,导轨间夹角为90°,减晃板设置凹槽与导轨相连,减晃板采用聚乙烯材料,其密度小于浆液密度,既保证减晃板能浮于浆液液面之上,又使减晃板可通过导轨随浆液液面高度自由升降,从而实现可移动。减晃板装置示意图如图4所示。

图4 安装减晃板装置的示意图

3 AFT结构正常运行下动力特性分析

3.1 AFT结构有限元模型

参考AFT结构现场实测数据,利用ADINA有限元分析软件建立计算模型。结构中柱横截面尺寸为700 mm×700 mm,边柱横截面尺寸为600 mm×600 mm,柱高为13 m;沿柱高度方向设置2道圈梁,圈梁横截面尺寸为300 mm×500 mm,半径为5.5 m,圈梁顶的标高依次为5 m、9 m;底板半径为7 m,外挑1.5 m,板厚为200 mm;柱与底板均采用C30混凝土,圈梁采用C25混凝土;上部浆液罐半径为5.5 m,高21.5 m,厚度为12 mm;导轨横截面尺寸为0.05 m×0.02 m,导轨长度为21 m,浆液罐与导轨均采用Q235钢;浆液罐内部浆液半径为5.5 m,高18 m;减晃板半径为5.48 m.AFT结构模型各部件材料参数见表2.

建立有限元模型时,将结构-浆液边界设为流固耦合边界,浆液液面设为自由液面。柱、圈梁、底板与导轨均采用8节点3D-Solid单元划分网格;柱与圈梁、柱与底板相近节点采用刚性连接,协同变形;钢罐采用Shell单元划分网格;其内部浆液采用8节点3D-Fluid单元划分网格;减晃板采用4结点Shell单元划分网格[8]。增加减晃板装置后AFT结构有限元模型图如图5所示。

图5 AFT结构有限元模型图

3.2 AFT结构自振特性分析

利用ADINA软件对AFT结构进行模态分析,把浆液考虑为势流体,不再单独建立流体模型,采用Lanczos lteration法提取结构前六阶自振频率,见表3,其中结构第三阶自振振型如图6所示。

图6 AFT结构第三阶自振振型

表3 AFT结构前六阶自振频率与周期

通过对结构的前六阶自振频率与自振振型分析可知,结构前三阶振型为结构主振型,第一阶振型为X方向的平动,第二阶振型为Y方向的平动,第三阶振型为绕Z轴的扭转,第四阶振型和第五阶振型为Y方向的平动,第六阶振型为绕Z轴的上下运动。

3.3 正常运行下AFT结构动力时程分析

AFT结构在正常运行状态下,上部浆液罐内的浆液由于搅拌机的作用,会在浆液液面处形成不规则的波动。由于搅拌机的实际作用效果模型过于复杂,且其极不易收敛,因此需对搅拌机作用进行简化模拟。

在搅拌混合容器内,流体在搅拌机的推动下会以射流的方式运动,当到达壁面,流体的流动方向将发生改变[9]。因此可将搅拌机的实际作用效果简化为对搅拌机作用处浆液的射流加载,即对浆液施加一速度荷载。经多种计算工况的试验,射流载荷以2.0 m/s的速度施加时,其效果与搅拌机实际作用最相近,因此本文选定浆液射流速度为2 m/s,加载时间为10 s,搅拌机作用示意图如图7所示。

图7 搅拌机作用示意图

为更直观了解浆液罐内浆液各个时刻的运动情况,选取4个浆液液面晃动波高数据监测点,如图8所示,分别为浆液液面两侧的点(a点和d点)、浆液液面中间点(c点)和浆液液面1/4处的点(b点)。以未发生波动的浆液液面为基准,AFT结构厂房正常运行时,在有、无减晃板装置工况下,结构上部浆液罐内各监测点波高对比,如图9所示。

图8 浆液液面晃动波高数据监测点

图9 浆液液面各监测点晃动波高时程对比图

从图9可知,AFT结构厂房在正常运行状态下,浆液的晃动波高由浆液罐边缘至中心逐渐减小。无减晃板装置时,浆液液面a、b、c、d四个监测点的最大晃动波高分别为0.052 m、0.039 m、0.022 m、0.059 m。增加减晃板装置后,a、b、c、d四个监测点的最大晃动波高分别为0.033 m、0.022 m、0.010 m、0.009 m.a、b、c、d四个监测点的最大晃动波高依次减小36.54%、43.59%、54.55%、84.75%,减晃板可有效降低结构运行过程中浆液液面的晃动波高。

在AFT结构厂房正常运行状态下,有无减晃板装置时,浆液罐罐顶的位移时程对比图如图10所示。

从图10可知,在正常运行状态下,无减晃板装置时,浆液罐顶的最大位移值为0.008 m,增加减晃板装置后,浆液罐顶的最大位移值为0.003 9 m,浆液罐罐顶最大位移值减小51.25%.减晃板对浆液液面晃动波高和结构振动均起到了一定的控制作用。

图10 浆液罐罐顶位移时程对比图

4 AFT结构地震作用下动力特性分析

4.1 地震波的选择及加载工况

为更好地体现减晃板装置对AFT结构的减振效果,对结构施加不同类型地震波,分析不同地震波下有无减晃板装置时AFT结构的动力特性。本节选取EL Centro地震波和日本海中部地震波进行分析计算,EL Centro波是国内外进行地震动时程分析的经典波形,适用于Ⅱ类场地,属于短周期近场地震波;日本海中部地震波具有大振幅、长周期的特点,属于远场地震波[10]。以上两种地震波的选取,可满足对AFT结构在地震作用下动力响应的研究。

AFT结构所处地区抗震设防烈度为7度,设计基本地震加速度为0.1g,本文只研究设防烈度下多遇地震作用。根据《建筑抗震设计规范》(GB 50011-2010)[11]的规定,对AFT结构模型施加最大加速度为0.35 m/s2的EL Centro地震波和日本海中部地震波,地震波加速度时程曲线如图11所示,具体加载工况见表4.

图11 地震波加速度时程曲线

表4 加载工况一览表

4.2 地震作用下AFT结构动力时程分析

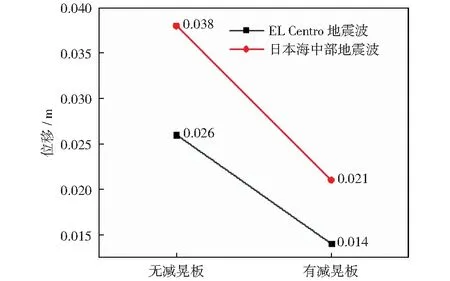

为节省模型计算时间,确定地震波加载时间为10 s,选取EL Centro地震波的第0~10 s、日本海中部地震波的第30~40 s进行加载,两个波段均包含了各自地震波的峰值[12]。在EL Centro地震作用下,增加减晃板后AFT结构位移云图见图12.浆液液面四个监测点晃动的最大幅值见图13,浆液罐罐顶振动最大幅值见图14.

图12 AFT结构位移云图

图13 浆液液面各监测点最大晃动波高

图14 浆液罐罐顶最大振动位移

从图13、14可知,在地震作用下,浆液的晃动规律与正常运行时一致,液面的晃动波高由浆液罐边缘至中心逐渐减小。通过对不同类型地震作用下AFT结构动力响应进行对比分析可知,日本海中部地震作用下AFT结构的动力响应更大。在EL Centro地震作用下,增加减晃板装置后,a、b、c、d四个监测点的最大晃动波高依次减小45.71%、47.96%、68.00%、64.10%,浆液罐罐顶最大振动位移值减小46.15%;在日本海中部地震作用下,增加减晃板装置后,a、b、c、d四个监测点的最大晃动波高依次减小35.03%、31.71%、56.41%、49.61%,浆液罐罐顶最大振动位移值减小44.74%.在近场地震与远场地震作用下,减晃板对液面晃动波高与结构振动均起到了减小效果。

5 结论

为减轻浆液晃动对AFT结构的振动影响,本文提出一种可移动式减晃板装置来降低浆液晃动波高以达到减振效果,并建立有限元模型进行结构正常运行时与地震作用下的动力时程分析,得到如下结论:

1) 对赤峰市某发电厂内AFT结构进行现场监测发现,结构的振动主要由浆液搅拌机导致浆液产生巨幅晃动所引起,浆液罐的振动位移值沿浆液罐的高度增大而略有增大,加速度值沿浆液罐高度增大而减小。

2) 浆液罐内液面晃动的波高由浆液罐边缘至浆液罐中心逐渐减小,在AFT结构厂房设备正常工作状态下,增加减晃板装置后,a、b、c、d四个监测点浆液晃动波高最大值分别减少了0.019 m、0.017 m、0.012 m、0.050 m,浆液罐顶振动位移最大值减少了0.004 1 m.

3) 对AFT结构在近远场地震作用下的动力响应进行对比分析可知,在长周期远场地震作用下,AFT结构的动力响应更大,增加减晃板装置后,a、b、c、d四个监测点浆液晃动波高最大值分别减少了0.062 m、0.039 m、0.022 m、0.064 m,浆液罐顶振动位移最大值减少了0.017 m,验证了减晃板可降低浆液液面晃动波高,实现了对AFT结构减振的效果,具有一定的实际工程应用价值。