新型兆瓦级热管堆热管失效事故分析

2022-11-19汪镇澜苟军利徐世浩单建强郭斯茂

汪镇澜 苟军利 徐世浩 王 政 单建强 郭斯茂 唐 彬

1(西安交通大学核科学与技术学院 西安 710049)

2(中国工程物理研究院核物理与化学研究所 绵阳 621000)

热管堆具有结构紧凑、简单稳定、固有安全性高等优点,被认为是深空和深海核电源的主要堆型之一。尤其,用于深海科考和资源探测的无人潜航器(Unmanned Undersea Vehicle,UUV)向大功率和长航时方向发展,因此,基于热管堆的兆瓦级UUV的概念设计已成为核工程领域的研究热点。在概念设计阶段,需通过对典型事故的模拟分析来评价其固有安全性。热管失效事故作为热管堆的一种设计基准事故,是热管堆的固有安全评价的重要内容之一。

研究者针对不同的热管堆概念设计,已开展了相应的热管失效事故分析。Poston等[1]开发了一款三维有限差分程序,并对SAFE-400的热管失效事故进行了分析,结果表明在热管失效事故下该设计具有足够的安全裕度。Ma等[2]对兆瓦级热管堆热管失效事故进行分析,结果表明远离失效热管区域的运行条件受到的影响很小。Sterbentz等[3]使用有限元软件ABAQUS分析了特殊用途反应堆SPR(Special Purpose Nuclear Reactor)的单根、两根和三根热管失效事故,结果表明反应堆内峰值温度均有不同程度上升,但均在安全限值内。Ma等[4]开发了一套核热力耦合的瞬态分析程序用于模拟单根热管失效和级联热管失效工况,结果与Sterbentz[3]比较吻合。Sun等[5]利用FLUENT对小型热管反应堆的稳态和多根热管失效事故进行了模拟分析,结果表明:4根热管失效是该设计所能承受的最大数量。

在上述研究中,热管堆的堆芯大都采用传统的燃料元件与热管交替插入“蜂窝煤”的基体结构设计,对于兆瓦级反应堆的热管和燃料数量达数百根量级,工程上加工、装配复杂困难。为此一种新型的六棱柱开孔异形燃料元件—热管单组件组成的反应堆概念被提出[6]。该设计的燃料数量与热管数量相同,更有利于堆芯热量的导出。针对该设计,本研究基于FLUENT软件,采用用户自定义函数UDF(User Defined Functions)耦合点堆中子动力学模型、热管传热模型和辐射换热模型,对热管堆在稳态和热管失效事故下的热工水力特性进行了模拟分析,为其固有安全特性评价和设计改进提供依据。

1 新型兆瓦级热管堆简介

本文的研究对象是由中国工程物理研究院核物理与化学研究所及其合作单位设计的一种用于深海探测的新型兆瓦级核动力系统[6-8],主要由热管堆和超临界CO2布雷顿循环系统组成。其热功率为3.5 MW,堆体结构如图1所示,主要由活性区、活性区容器、径向Be反射层、控制鼓组件、固定控制体、中心控制棒及堆外容器等组成。堆芯由结构完全相同的390根燃料-热管组件组成。为了便于分析,对组件进行编号,从左下角开始为1号组件,自左向右每层递进编号,如图2所示。可以得知下半部分的堆芯最内圈中间组件编号为155号,相邻组件编号分别为154号和156号。单根组件为六棱柱开孔异形燃料元件,其结构如图3所示,由外至内依次为内圆外六边形的异形外包壳、外气隙、环形燃料、内气隙、环形内包壳和热管组成。热管的冷却工质为钾。单根组件的主要设计参数、堆芯的中子动力学参数和功率分布由堆芯设计确定[7-8],分别如表1和表2所示。

表1 单根热管-燃料组件参数Table 1 Single heat pipe-fuel assembly parameters

表2 堆芯中子动力学参数及功率分布Table 2 Neutron dynamic parameters of core and power distribution

图1 新型热管堆堆芯示意图Fig.1 Diagram of a new type heat pipe reactor core

图2 组件编号Fig.2 Component numbering

图3 单根热管—燃料组件结构示意图Fig.3 Structure diagram of single heat pipe-fuel assembly

2 计算模型

2.1 点堆中子动力学模型

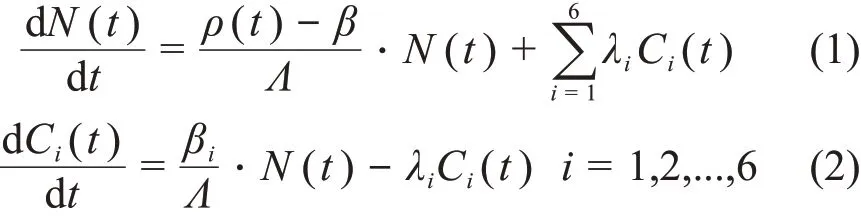

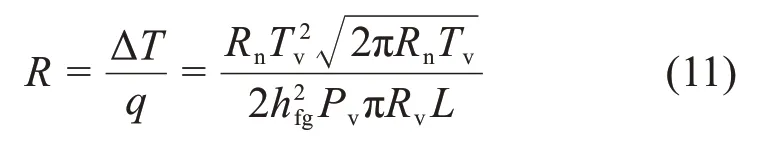

本研究采用6组缓发中子的点堆中子动力学[9]模型求解瞬态裂变功率,该模型将反应堆堆芯视为一个集总参数系统来计算总中子通量密度的变化,忽略了空间效应,计算快速简便,其可表述为:

式中:N(t)是随时间变化的中子通量密度;ρ(t)是随时间变化的反应性;β为缓发中子份额;Λ为平均中子代时间;λi为第i组缓发中子的衰变常数;Ci(t)为第i组缓发中子先驱核随时间变化的浓度。

本研究考虑燃料和包壳的反应性反馈,反应性的计算式为:

式中:ρ(t)为总反应性;ρexternal为外部引入反应性;αf、αic、αoc为 燃 料、内 包 壳、外包 壳 温 度 反 馈 系 数;Tf(t)、Tic(t)、Toc(t)为t时刻燃料、内包壳、外包壳平均温度为正常稳态时的燃料、内包壳、外包壳平均温度。

使用“端点浮动法”[10-11]对点堆刚性微分方程进行求解,将显式数值求解后的点堆方程利用UDF耦合到FLUENT计算模型中实现迭代求解。

2.2 堆芯和热管传热模型

高温热管在正常工作时涉及工质在吸液芯和蒸汽区的单相流动传热,以及液芯和汽芯交界面的蒸发和冷凝相变传热。前人的研究表明,采用简化的热阻网络模型[12]能够获得足够精确的计算结果。因此,为了简化计算,本研究基于热阻网络模型的理念,忽略了液态金属在热管吸液芯内的流动,将其当作固体的导热[13]处理。因此,本研究采用FLUENT软件,建立了包括燃料、内外包壳、气隙、热管壁和吸液芯区的全堆芯三维导热模型来模拟热管堆在稳态和热管失效事故下的传热过程。同时,蒸汽区也被简化为固体区域[14],其等效热导率由蒸汽蒸发热阻、蒸汽轴向流动热阻和蒸汽冷凝热阻共同决定。

包壳、燃料、热管壁、液环、吸液芯的导热遵循三维圆筒的导热[15],可表示为:

式中:ρ为密度;cp,i为比热;λ为热导率;S为内热源;i代表各区域。

下面详细介绍蒸发热阻、蒸汽轴向流动热阻和蒸汽冷凝热阻的计算方法。基于蒸汽的流动为一维层流的假设,其满足[16]:

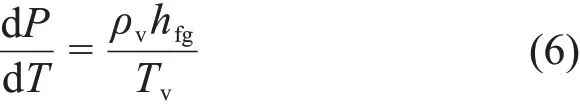

在正常运行过程中蒸汽为饱和状态,满足Clausius-Ciapeyron方程,即:

由式(5)和(6)可得蒸汽轴向流动热阻为:

则蒸汽轴向流动的等效热导率为:

其中:μv为蒸汽粘度;ρv为蒸汽密度;Rv为蒸汽区半径;Tv为蒸汽温度;hfg为汽化潜热;Le、La、Lc分别为蒸发段、绝热段、冷凝段长度。

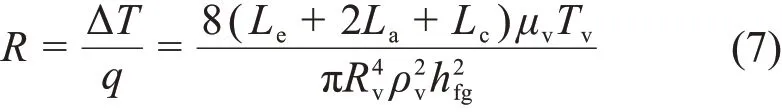

蒸汽的蒸发冷凝热阻由界面热量平衡方程导出,气液界面净热流可表示为:

引入Clapeyron方程:

由于液体的比体积远小于气体的比体积,忽略液体比体积可得蒸发冷凝热阻为:

由式(11)可进一步获得蒸发冷凝等效热导率,即:

式中:Rn为理想气体常数;Pv为饱和蒸汽压力;L为蒸发段或冷凝段长度。

在液-气界面建立一层薄的特殊网格区,使用UDF修改薄层的热导率相当于添加液-气界面的蒸发冷凝热阻。

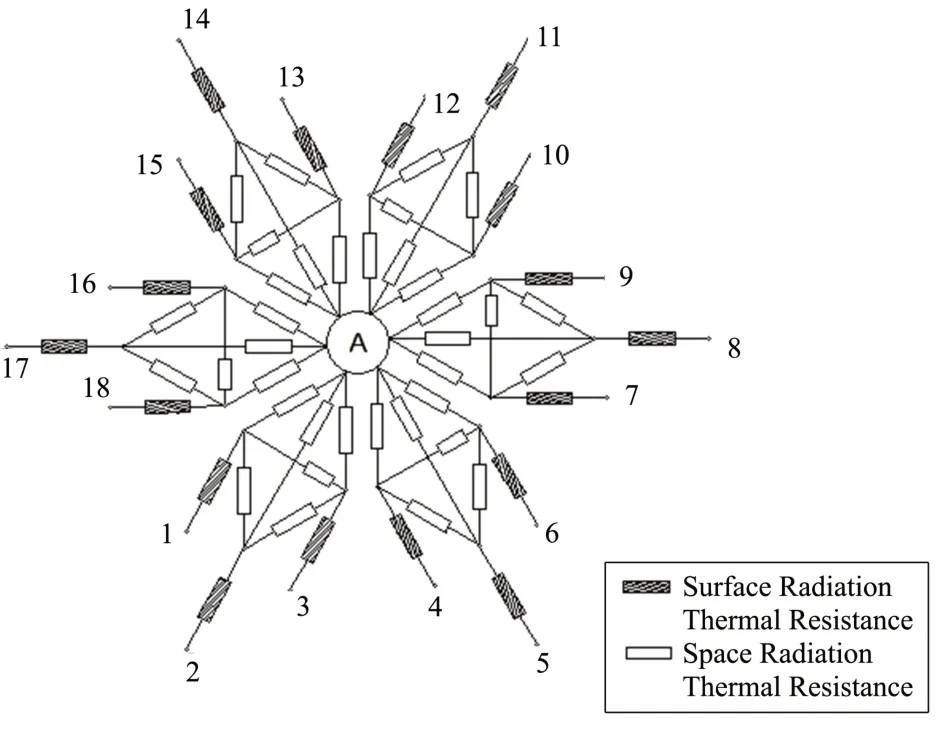

2.3 堆芯内腔辐射换热模型

堆芯内圈所有组件的外包壳面与上下端面形成了一个封闭的堆芯内腔,不考虑腔内气体介质的流动,可以将其简化为多表面系统的辐射换热。将堆芯内腔每个面进行命名,如图4所示,堆芯内腔分为6个梯形腔体和1个六边形腔体,梯形腔体各个面通过A面的辐射热量总和为0,即:

图4 堆芯内腔示意图Fig.4 Diagram of core cavity

应用多表面封闭系统网络法[17]求解,得到等效网络图见图5。根据基尔霍夫定律列出每个节点的热流方程得到每个面的表面有效辐射。最后利用式(14)确定每个表面的净辐射传热量。

图5 堆芯内腔辐射传热等效网络图Fig.5 Equivalent network diagram of radiation heat transfer in the core cavity

式中:ϕ为表面净辐射传热量;Ebi为黑体辐射量;J为有效辐射;ε为表面发射率;A为表面积。堆芯内腔表面发射率为0.9。

2.4 网格划分及边界条件

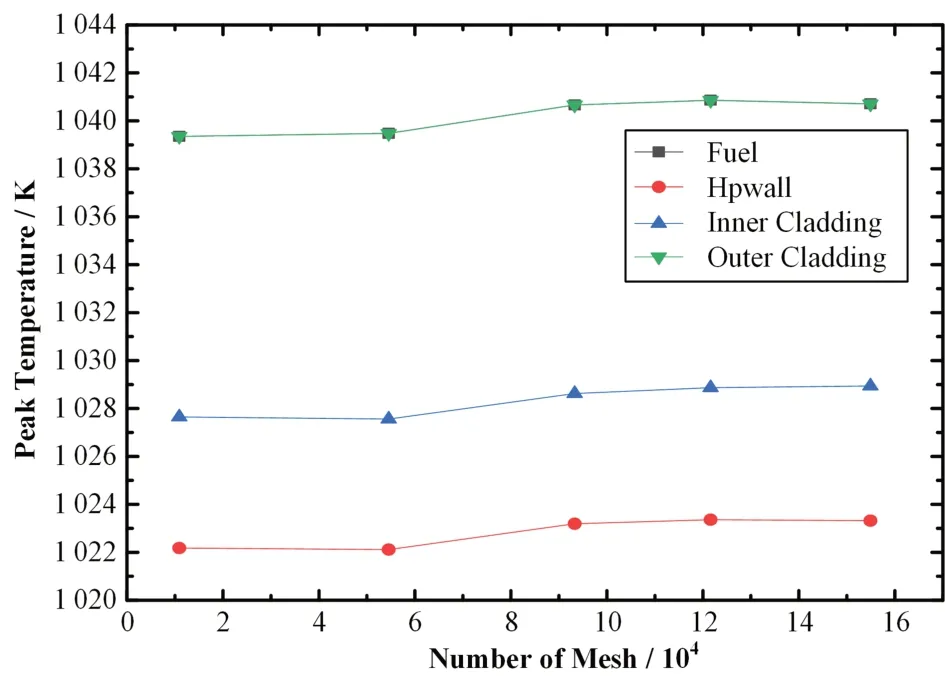

使用ICEM对整个堆芯进行结构化网格划分,每根组件网格划分方式及数量相同,网格划分如图6所示。采用单根组件进行网格无关性验证,结果如图7所示。当单根组件网格数量达到9.32万时获得网格无关解,三维全堆芯网格数量约为3 634.8万,网格质量较好,均在0.78以上。

图6 网格划分示意图Fig.6 Schematic of mesh

图7 网格无关性验证Fig.7 Verification of grid independence

为了简化分析,忽略堆芯外围与反射层和控制棒组件间的换热以及热管绝热段承压层的散热,即为绝热边界条件。堆芯内腔可考虑为绝热或辐射换热边界条件。冷凝段外壁面与二回路工质为对流换热边界条件,流体温度取二回路工质在冷凝段的进出口平均温度。

3 计算结果分析

3.1 额定工况分析

额定工况下,蒸发段轴向中点处(z=0.275 m)和堆芯轴向剖面的温度场分布如图8(a)和(b)所示。由于对称性,堆芯峰值温度位于155号、175号、176号、215号、216号、236号组件的燃料区,为1 078 K。这6根组件处于峰值功率处,整体温度最高,以155号组件为例,其各部分的轴向温度分布如图9所示。

图8 稳态工况温度场(a)蒸发段轴向中点处,(b)堆芯轴向剖面Fig.8 Temperature field contour under steady condition(a)At the axial midpoint of the evaporation section,(b)Core axial section

图9 155号组件各部分轴向温度分布Fig.9 Axial temperature distribution of No.155 component

3.2 单根热管失效事故分析

由于对称性,本研究针对功率较高区域的三种单根热管失效进行分析,分别为155号热管失效(工况1)、156号热管失效(工况2)和134号热管失效(工况3)。出于保守考虑,在分析中,堆芯内腔设置为绝热边界条件。

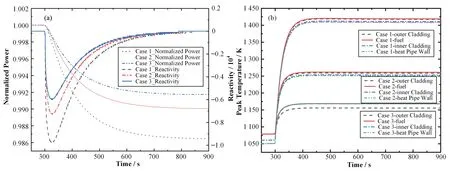

三种单根热管失效事故下堆芯反应性和功率变化如图10(a)所示。第300 s时发生热管失效事故,堆芯整体温度升高,在负反馈作用下,反应性约在330 s达到最小值后逐渐升高。在460 s左右各部分峰值温度达到最大,并在800 s左右反应性、功率和温度等参数达到新的稳态。最终,三种工况下的堆芯功率约分别为初始功率的98.65%、99.01%和99.18%。

图10(b)给出了事故后失效组件各部分的峰值温度随时间的变化。表3给出了三种工况下各部分初始峰值温度与重新达到稳定后的峰值温度的对比。155号和156号组件均位于堆芯最内层,且具有相同的功率分布,但155号组件失效后通过其周围的4个相邻组件导出其燃料产生的热量,而156可利用的相邻组件数为5。因此,对于工况1,155号组件的温度在周向上具有更大的不均匀性,燃料峰值温度升至1420.36 K,相比初始峰值温度上升341.45 K。而对于工况2,156号组件的燃料峰值温度升至1261.86 K,相比初始峰值温度上升182.95 K。对于工况3,134号热管可通过与其相邻的6根组件导出燃料产生的热量,其燃料峰值温度升至1168.28 K,相比初始峰值温度上升89.37 K。图11给出了三种工况从内圈到外圈(1~10)每一圈热管平均归一化输出功率和归一化总输入输出功率随时间的变化,更详细的图12给出了三种工况的失效热管及周围所有热管的输出功率随时间的变化,结果表明,失效热管的功率主要由相邻热管导出。三种工况达到新稳态时失效热管各部分轴向温度分布如图13所示。结果表明:在保守的假设下,所有材料的温度均远低于各自的熔点,说明单根热管失效事故下,该堆具有良好的安全性。

图10 单根热管失效各参数瞬态变化(a)反应性和归一化功率变化,(b)峰值温度变化Fig.10 Transient variation of single heat pipe failure(a)Transient variation of reactivity and normalized power,(b)Transient variation of peak temperature

图11 各圈热管平均归一化输出功率及归一化总输入输出功率(a)工况1,(b)工况2,(c)工况3Fig.11 Average normalized output power of each circle of heat pipes and normalized total input and output power(a)Case 1,(b)Case 2,(c)Case 3

图12 失效热管及周围热管的输出功率(a)工况1,(b)工况2,(c)工况3Fig.12 Output power of failed heat pipe and surrounding heat pipes(a)Case 1,(b)Case 2,(c)Case 3

图13 失效热管轴向温度分布(a)155号热管失效,(b)156号热管失效,(c)134号热管失效Fig.13 Axial temperature distribution of heat pipe failure(a)No.155 heat pipe failure,(b)No.156 heat pipe failure,(c)No.134 heat pipe failure

表3 单根热管失效各部分峰值温度Table 3 Peak temperature of single heat pipe failure

3.3 热管串级失效事故分析

单根热管失效可能造成热管的串级失效,为了研究热管串级失效下新型热管堆的安全特性,本文首先对高功率区域的两种三根热管串级失效工况进行分析。这两种工况为155、156和134号热管的串级失效(工况4)以及134、135和115号热管串级失效(工况5)。

在保守假设下(堆芯内腔为绝热边界条件),两种工况的堆芯反应性和功率变化如图14(a)所示。相比于单根热管失效事故,三根热管串级失效事故的温度负反馈影响更大,在340 s左右反应性达到最小值之后逐渐升高,900 s左右重新达到新的稳态,堆芯功率分别为初始功率的95.38%和97.11%。图14(b)给出了两种工况下各部分的峰值温度随时间的变化。表4给出了不同边界条件下,两种工况事故后的峰值温度与初始峰值温度的比较。对于工况4,当忽略堆芯内腔的辐射换热时,包壳的峰值温度(1 732.26 K)超过了其熔化温度(1 673.15 K),而当考虑辐射换热时,包壳的峰值温度(1 548.17 K)低于其熔化温度。对于工况5,由于靠近内腔的组件可用,辐射换热的影响很小,同时各材料的峰值温度远低于各自的熔化温度。因此,发生较严重的堆芯内层三根热管串级失效时,内腔辐射换热的影响不可忽略。同时,结果表明:发生三根热管的串级失效时,该堆具有良好的安全性。

表4 不同边界条件下三根热管失效各部分峰值温度对比Table 4 Comparison of the peak temperature of three heat pipe failure under different boundary conditions

图14 三根热管失效各参数瞬态变化(a)反应性和归一化功率变化,(b)峰值温度变化Fig.14 Transient variation of three heat pipe failure(a)Transient variation of reactivity and normalized power,(b)Transient variation of peak temperature

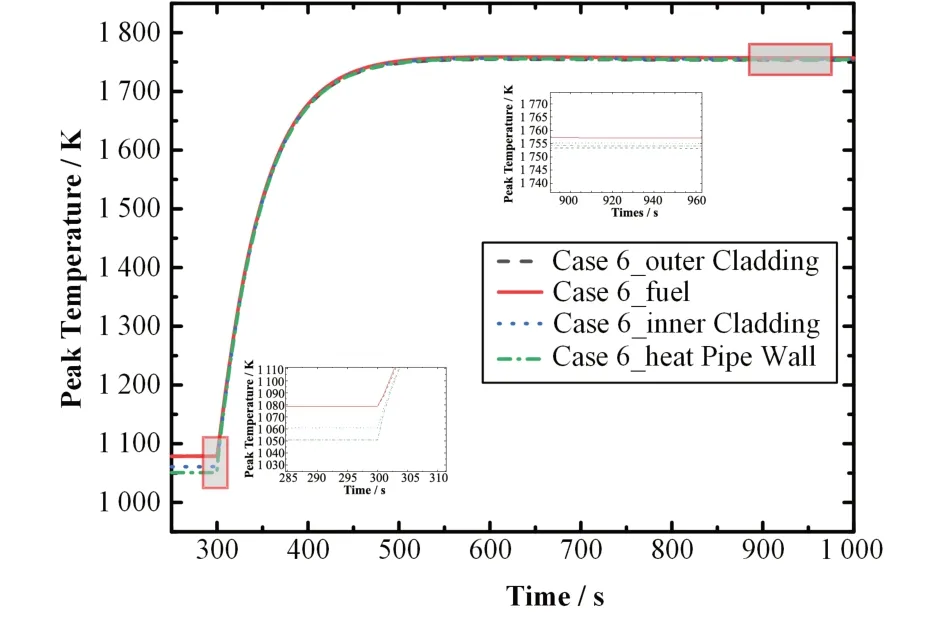

更进一步,在前述工况4的基础上,本研究对高功率区域的4根热管串级失效事故进行了分析,即失效的热管为155、156、134和135号(工况6)。图15给出了该事故下包壳、燃料、热管壁峰值温度的瞬态变化曲线,事故后外包壳、内包壳和热管壁的峰值温度分别达到1 753.23 K、1 755.10 K和1 754.07 K,均已超过材料的熔点。因此,结果表明,此堆芯不能承受高功率区域的4根热管串级失效事故。

图15 四根热管失效峰值温度变化Fig.15 Transient variation of peak temperature in condition of four heat pipe failure

3.4 多根热管失效事故分析

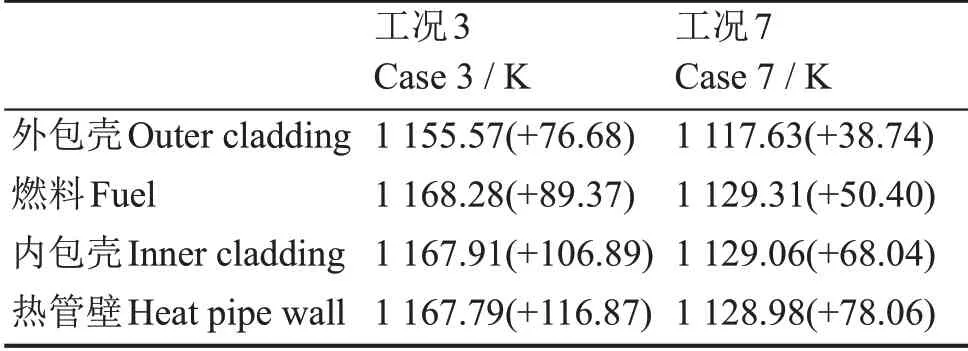

为了验证热管堆良好的固有安全性,本研究对非串级失效的42根热管的失效(工况7)事故进行了分析。在该工况中,保证每根失效的热管周围都有6根热管正常工作。各部分峰值温度和堆芯功率及反应性随时间的变化与单根热管失效下(工况3)的对比如图16所示。图17给出了工况7在事故后重新达到稳定时蒸发段轴向中点处(z=0.275 m)的温度分布。相对于工况3,工况7的堆芯平均温度更高而负反馈效应更强,因此其功率降至初始功率的88.16%。由图16(b)可知,工况7的燃料峰值温度在358 s左右达到最大值(1 154.60 K)后,随着堆芯功率的进一步降低,其值开始降低并在804 s左右达到新的稳定值(1 129.31 K)。表5给出了工况7与工况3下各部分峰值温度的比较。结果表明,由于负反馈的存在,本文研究的42根热管失效事故下的燃料峰值温度比单根热管失效下的燃料峰值温度更低,反映了该堆具有良好固有安全性。

图17 工况7蒸发段轴向中点处(z=0.275 m)温度场云图Fig.17 Temperature field contour at the axial midpoint of the evaporation section(z=0.275 m)in case 7

表5 工况3与工况7各部分峰值温度对比Table 5 Comparison of the peak temperature of case 3 and case 7

图16 工况3与工况7各参数瞬态变化(a)反应性和归一化功率变化,(b)峰值温度及反应堆平均温度变化Fig.16 Transient variation of parameters in case 3 and case 7(a)Transient variation of reactivity and normalized power,(b)Transient variation of peak temperature and core average temperature

4 结语

基于FLUENT软件,结合点堆中子动力学模型、热管传热模型和辐射换热模型,针对额定工况和热管失效事故工况,对新型兆瓦级热管堆开展了三维全堆芯的核热计算,获得了堆芯温度场以及反应性、功率的瞬态变化结果等,得到以下结论:

1)在高功率区域的单根热管失效事故下,任意位置的热管失效后峰值温度均低于材料熔点,说明了该堆在此类工况下具有良好的安全性;

2)在高功率区域的热管串级失效事故下,较严重三根热管串级失效事故的内腔辐射换热不可忽略;四根热管串级失效事故下包壳、热管壁峰值温度均已超过材料熔点,说明了该堆不能承受高功率区域的四根热管级联失效;

3)在42根热管非串级失效事故下,由于负反馈效应的影响,堆芯各部分峰值温度比单根热管失效事故下的峰值温度低,反映了该堆具有良好固有安全性。

本文对新型兆瓦级热管反应堆的热管失效事故进行了初步分析,可以为堆芯设计改进提供依据。

作者贡献声明汪镇澜:仿真计算与数据处理,准备初稿;苟军利:提供指导与修改文章;徐世浩:设计研究方案;王政:文献调研;单建强:修改文章;郭斯茂、唐彬:提供热管堆的堆芯设计参数。