基于Fluent的窄间隙TIG焊枪结构优化设计

2022-11-19杨宽高辉周灿丰

杨宽, 高辉, 周灿丰

(北京石油化工学院,能源工程先进连接技术北京市高等学校工程研究中心,北京 102617)

0 前言

近年来在盾构、核电、海洋石油等工业领域中,大壁厚钢结构的使用量逐渐增加。相对于传统V形坡口,采用窄间隙U形坡口可在大厚壁钢结构焊接中极大的减少焊材消耗、提高焊接效率。窄间隙焊枪作为窄间隙焊接中的重要装备之一,其结构设计的合理性对于保证焊接电弧稳定、改善表面成形、减少焊接缺陷具有重要意义[1-3]。

常见的窄间隙焊接方法主要包括:窄间隙埋弧焊(NG-SAW)、窄间隙熔化极气体保护焊(NG-GMAW)及窄间隙钨极氩弧焊(NG-TIG)[4-6]。其中,NG-TIG因其继承了传统TIG焊接所具有的热输入低、电弧稳定性高、焊接缺陷少、焊缝成形美观及可实现全位置自动焊的特点[7-8],特别适合用于核电主管路、随钻测井工具等对焊接质量要求较高的零部件制造。然而,相对于其它2种窄间隙焊接方法,目前国内在NG-TIG焊接装备及焊接工艺的研究相对较少[9]。

文中在对NG-TIG焊枪机械结构开展初步设计和试验分析的基础上,采用Fluent流体力学有限元仿真计算软件,以传统TIG焊枪的保护气流场为依据,针对焊枪保护气通道及其出口布局进行了优化设计,有效的提高了焊接电弧稳定性,获得了成形美观、无缺陷的窄间隙填充及盖面焊缝。

1 NG-TIG焊枪整体机械结构设计

针对图1所示的坡口形式初步开展了NG-TIG焊枪的机械结构设计。坡口深度15 mm,宽度10 mm,侧壁倾角3°。焊枪本体总长120 mm,高度100 mm,枪体探进坡口部分的厚度为8 mm。焊枪结构如图2所示,主要包括电机、机架、左右送气管路、冷却管路、送丝装置、气罩等部分组成。

整个窄间隙焊接过程主要包括打底焊、填充焊及盖面焊3个阶段[10-11]。为了验证焊枪结构的合理性,文中主要针对打底焊和盖面焊这2种极限工况开展了焊接试验研究。

2 初步焊接试验与结果分析

在焊接电流分别为80 A,100 A,120 A,保护气流量分别为15 L/min,25 L/min,焊接速度100 mm/min的条件下,分别在窄间隙坡口内和管道表面进行无填充焊接试验,试验结果存在的问题如图3所示。

试验结果表明,在坡口内部焊接时,虽然存在电弧不稳定现象,但无明显飞溅。在坡口外部焊接时,飞溅较大且焊缝有大量气孔存在。究其原因,应为焊接保护气通道及其出口布局不合理导致的气罩内部气流紊乱。尤其是在坡口外部焊接时,气罩保护效果变差,罩内紊乱气流产生的涡流引起外部空气的卷入,进而形成飞溅和气孔。

3 保护气通道及其出口布局的优化设计

针对坡口外部焊接试验过程中表现出的保护气罩保护效果欠佳问题,采用Fluent流体力学有限元计算软件开展了建模、数值计算与分析研究。

3.1 原方案的有限元建模与分析

3.1.1有限元建模

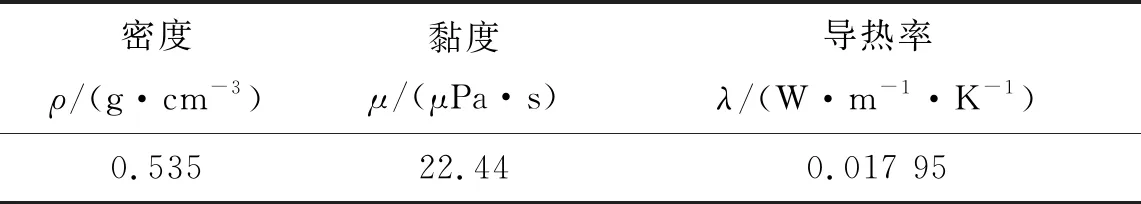

焊接试验中采用纯度为99.99%的氩气作为保护气体。其相关的物性参数见表1。

表1 氩气物性参数

气体在保护气罩的内的流动状态较为复杂,采用k-ε湍流计算模型,对其运动轨迹进行预测[12-13]。其输运方程为:

(1)

(2)

式中:k为湍流动能;ε为耗散率;σk,σε分别为湍流动能k和耗散率e对应的普朗特数,分别为1.0,1.3;μ为动力黏度;μt为湍流黏度;Gk为由平均速度梯度产生的湍流动能;Gb为由浮力影响产生的湍流动能;YM为可压缩湍流脉动膨胀对总耗散率的影响;C1ε,C2ε,C3ε为经验常数,分别取1.44,1.92,0.99;Sk和Sε为用户自定义源项。

根据初始方案中的焊枪结构建立保护气部分的流体域并进行网格划分;采用速度入口作为入口边界条件,根据保护气流量计算并设置气体的入口速度为13 m/s;将焊枪的前后左右4个方向设置为自由出口边界条件;其余边界设置为无滑移的壁面边界,网格模型如图4所示。

3.1.2计算结果与分析

图5为计算获得的保护气罩内部的气体速度矢量图。在钨极尖端部位,有大量矢量箭头指向保护气罩内部,从而证明了焊接过程中在电弧附近存在反向气流,容易导致外部空气卷入,进而产生飞溅与气孔缺陷。

3.2 优化设计及验证试验

为了提高焊接电弧的稳定性,减少焊接缺陷,文中以传统TIG焊枪的保护气场为参照,通过调整气罩内的保护气通道及其出口布局,对NG-TIG焊枪结构进行了优化设计,并开展了相关验证试验。

3.2.1传统TIG焊枪保护气场的仿真计算

采用Fluent软件对WP12型传统TIG焊枪的保护气状态进行了数值模拟,在钨极伸出长度为7 mm,钨极尖端距离母材垂直高度为5 mm,钨极轴线与母材平面的夹角为45°,保护气体流量为15 L/min参数条件下的仿真结果如图6所示。计算结果表明:传统WP12焊枪钨极处保护气的运动方向几乎和钨极轴线方向一致且分布均匀。

3.2.2NG-TIG焊枪的送气结构优化与试验验证

基于传统TIG焊枪的保护气流动状态,文中针对多种送气通道及其出口布局结构进行了仿真分析,最终确定的优化后NG-TIG焊枪送气结构及其流场的仿真计算结果分别如图7、图8所示。

仿真计算结果表明,优化后保护气罩内气体的整体流向呈现由上向下的状态,气室内大部分气体流向一致,仅在靠近壁面边界的位置出现小范围的局部湍流,不会对电弧稳定性造成明显影响。另外,文中提取了优化后NG-TIG保护气罩内部垂直于母材表面以钨极尖端为端点的5mm范围内的保护气速度并与传统TIG焊枪进行了对比分析,如图9、图10所示。对比结果表明,2种焊枪在电弧附近的保护气流速基本一致,进一步确定了优化焊枪结构的合理性。

3.2.3优化焊枪的试验验证

针对优化后的NG-TIG焊枪分别开展了坡口内、坡口外、无填丝和有填丝条件下的焊接试验验证。试验结果表明:对管道窄间隙坡口内无填丝与填丝焊接的试验过程中,在焊接电流120 A,气体流量25 L/min,焊接速度100 mm/min,送丝速度50 cm/min焊接工艺参数下的焊缝效果美观无缺陷,如图11所示。

对管道表面在焊接电流为120 A,气体流量为25 L/min,焊接速度为100 cm/min,送丝速度为100 mm/min的焊接工艺参数下进行盖面无填丝与填丝焊接试验过程中,同样得到了外观较为理想的焊缝其试验结果如图12所示。

4 结论

为解决NG-TIG焊枪在焊接测试过程中出现的电弧不稳定等工艺问题,笔者结合经验及理论采用Fluent软件对传统TIG焊枪的保护气状态进行仿真,并作为参照对NG-TIG焊枪的送气结构进行优化设计。通过对比两焊枪保护气的速度及运动轨迹可知,优化后的NG-TIG焊枪保护气状态与传统TIG焊枪的效果接近。最后对NG-TIG焊枪进行参数化处理,通过大量试验,分析不同焊接工艺参数对电弧稳定性及焊缝形貌的影响,并在窄间隙坡口内外焊接中都得到了美观无缺陷的焊缝。