激光熔丝增材制造监测与控制系统研究现状

2022-11-19张国滨彭锐茜

张国滨, 彭锐茜

(哈尔滨工业大学, 哈尔滨 150001)

0 前言

增材制造 (Additive manufacturing)是现阶段制造业、工程界[1-2]热门话题。相比于传统减材制造过程,增材制造的设计自由度更高,能设计并制造出更复杂形状的工件;增材制造的经济性和工作效率大幅度提高,可以减少装配工序以及材料损耗。目前,凭借其高效率、高数字化等优势,增材制造技术已应用于船舶、医疗、航空航天[3-8]等领域中。根据原材料形态的不同,增材制造分为熔粉增材制造与熔丝增材制造技术[9-10]。相比于熔粉增材制造,熔丝增材制造具有沉积效率高、加工成本低、成形件尺寸大等优点。熔丝增材制造的能量源包括电弧、电子束与激光。电弧熔丝增材的加工效率高、成本低,但是成形件结构简单且尺寸精度低[11]。电子束熔丝增材具有较高的加工效率以及成形件尺寸精度,但是加工成本高[12]。激光熔丝增材(Laser metal wire deposition,LMWD)可以兼顾成形质量、加工效率以及加工成本[13-14],同时国内外对激光熔丝增材制造的研究相对较少,具有巨大的研究价值与发展潜力。

金属增材制造过程中,由于热条件不断变化以及沉积过程中送丝的变化,每一层沉积都会产生几何偏差并逐层累积[15]。因此,对沉积层厚度和高度、熔池尺寸、工件温度等工艺参数的实时监测与控制是一个关键性问题,因为它们影响到工件尺寸精度、成形稳定性和整体质量[16]。目前,CMOS与CCD摄像机[16-18]、红外测温仪[19-20]等精密光学传感器已广泛应用于金属增材制造过程实时监测。激光、超声[21-23]等扫描监测方式在定向能量沉积技术(Directed energy deposition)中得到应用。当收集足够的信息后,监测系统便将信号反馈至控制系统,进入工艺过程的调控阶段。目前,基于开环控制的定向能量沉积技术研究较为成熟,但在开环增材制造工艺后,根据预先建立的几何模型,测量工件是否被接受。然而,复杂的热效应影响沉积过程,可能导致工件成形失败[24]。相比于开环控制,闭环控制[16]可以实时、更准确地对增材制造过程进行调控。作为增材制造系统的组成部分,实时监测-反馈控制双系统的设置,可以大幅度提升工艺的成形稳定性与工件的综合力学性能[21,25-26]。现阶段,国内外对激光熔丝增材制造过程监测与控制系统的研究,趋向于由单传感器单物理场监测向多传感器多物理场监测发展,同时许多高效率高精密闭环控制系统涌现。目前,国内外对激光熔丝增材制造过程监测与控制系统的研究较少,是具有巨大技术潜力的研究领域。

文中基于激光熔丝增材制造技术,根据监测与控制对象的不同,对国内外多种实时监测与控制系统的研究现状进行归纳综述。

1 激光熔丝增材制造监测与控制系统原理

激光熔丝增材制造系统包括沉积装置、监测与控制系统。沉积原理为:采用激光为能量源来熔化金属丝材,逐层制备工件。激光熔丝增材制造的监测系统由传感器、摄像机、光学(或声学)扫描仪与图像数字化界面组成。

1.1 摄像机可视化与激光扫描仪

如图1所示[27],该激光熔丝增材制造工艺的监测系统中,包括工艺摄像机与激光扫描仪。摄像机利于操作者在沉积过程中监视丝材尖端与熔池之间的相互作用,视觉反馈是为了帮助操作者对控制器进行评估,并监视控制器未处理的任何干扰。激光扫描仪的作用是测量工件表面几何形貌以及三维高度轮廓,根据光学三角测量的原理,一条激光束被投射到目标表面,反射光被二维传感器捕获,由此计算出单线高度轮廓,再通过扫描仪和机器人产生的x方向相对运动,获得三维高度剖面。

1.2 红外测温技术

作为非接触式测温方法,相比于接触式测温方法,红外测温技术具有使用安全、响应时间快等优点。

红外测温计利用红外探测器、光学成像物镜以及光机扫描系统接受工件的红外辐射能量分布图形反应至红外探测器的光敏元上,光机扫描系统对被测物体红外热像进行扫描,聚焦在探测器上,再由探测器将红外辐射能转换为电信号,经过放大处理,转换为数字化红外热像图。此外,需要注意的是,现阶段先进的焦平面技术可以取代光机扫描系统。

1.3 反馈控制系统

以高度在线监测-送丝速度反馈控制系统为例,解释激光熔丝增材制造控制系统的原理。如图2所示[28],控制策略形成一个以高度测量数据为源信号闭环控制系统,反馈控制送丝机送丝速度,以达到调控沉积层高度的目的。此外,基于激光熔丝增材制造的控制系统还可以调控工件温度、几何形貌等。

2 国内外研究现状

2.1 沉积层宽度、高度与形貌实时监测与控制

如图1所示,Heralic等人[27]建立了一个以CMOS摄像机与三维激光扫描仪为特色的激光熔丝增材制造Ti-6Al-4V合金监测系统,该监控系统能够实现工艺过程和沉积层拓扑截面的在线视觉反馈。三维激光扫描仪的型号为Micro-Epsilon(scanControl 2810-25)。由内部开发的测量软件触发扫描仪,再使用扫描仪以5 mm/s的速度扫描零件,50 ms提取一个新的轮廓,产生每一层三维图像,可以深入了解沉积过程引起的诸多干扰,从而实现对沉积过程的控制。扫描仪的x,y,z三维空间分辨率分别达到250 dpi,140 dpi,10 dpi。监测信息可以作为未来建模与模拟或离线编程工具开发的可用输入,同时该监测系统的结构允许将所有测量数据同步至数据库,从而简化对试验数据的提取和分析。该团队根据监测系统,研发出了基于所开发的迭代学习算法的在线高度控制器,该控制器可以根据监测信号根据工件的三维扫描数据调控送丝速率。所开发的迭代学习算法能够在线学习特定工件轨迹,使得控制器能够补偿局部变化,并在整个沉积过程中保持平滑的表面。

Heralic等人[29]开发了基于双摄像机反馈方式与投影激光束结合的监测系统、熔池宽度闭环PI-在线控制器与层高前馈补偿器组合的控制系统。控制信号采用激光功率和送丝速率,该控制器通过控制激光功率和送丝速率来实现沉积过程中的沉积层恒宽度和恒高度。此外,通过控制高度,最大限度地降低了产生粗糙焊道或丝材与熔池直接接触的风险,确保了工艺的稳定性。由于沉积层高度的闭环控制要求在熔池后方测量新焊缝高度,这受限于熔池金属的高亮度,如图3和表1所示[29],该团队所研制的前馈补偿器能够在熔池前方测量前一层的高度信息,利用高度信号控制送丝速率,以补偿前一层的不规则形貌。

1.2.1 对照组 给予孕期常规健康教育宣教包括饮食、运动量、用药及产前检查等,每次孕期检查结果在《孕产妇保健手册》详细记录,对症治疗,并告知下次复诊时间。产后母乳喂养指导、产妇康复运动以及42 d门诊复查。

表1 相关物理符号释义

当送丝速率与沉积层高度之间不匹配时,将会形成缺陷型焊道。如图4所示[28],当送丝速率过小时,会导致丝材与沉积层之间距离过大,从而导致焊道过于粗糙;当送丝速率过大时,会导致丝材与沉积层之间距离过小甚至与熔池直接接触,这时会形成不规则缺陷型焊道;而当参数选择合适时,会形成如图4b所示的平滑规则焊道,成形质量好。

Garmendia等人[30]利用可视化摄像机(Genie Nano C1940 CMOS)与结构光扫描仪(Phoxi 3D)对激光熔丝增材制造316LSi不锈钢工件进行监测,对工件缺陷进行校正,在此基础上提出了一种新颖的工艺过程在线高度控制方法。一方面,根据工件的扫描高度轮廓及其参数,对沉积层的平均高度进行修正;另一方面,根据机器人扫描速度的变化来控制局部偏差。为了验证高度控制策略的有效性,该团队通过引入缺陷来模拟工件不同区域的不规则沉积,通过试验分析了在一定层数沉积之后如何重新建立平面层,证明了该方法对于修正局部层内缺陷是适用的。该团队还对工件内部完整性与无缺陷性进行了验证,以进一步验证基于扫描速度变化的工艺控制方法。

Takushima等人[28]提出了一种线切割法沉积层高度在线监测系统与高质量激光熔丝送丝速率反馈控制系统。所开发的监测系统包括集成在激光处理头中的成像系统和投射光束的斜照明系统,设计了线束投影角,实现了沉积层高度的高精度测量,与高精度高度测量仪测量的真实值进行对比。该团队采用了改进的基于沉积层高度的送丝速率控制系统,将送丝头与送进丝材的间隙控制在0.1 mm精度范围内,使得送丝速率达到最佳。此外,该团队在成像系统中插入线束波长的带通滤波器,并优化其线激光功率,减小熔池产生的强烈热辐射的影响,进而实现熔池前4 mm的高度测量,大大提高了系统的实用性。根据实测沉积层高度控制送丝速率,证明了无论是z向节距还是圆筒形工件直径,都可以实现高质量沉积。

激光熔丝增材制造中,激光轴前高度位移控制参数化的激光加工控制技术是实现高精度加工必不可少的。Takushima等人[31]提出了一种采用如图5所示的交叉直线光束的光截面法对激光熔丝增材制造工艺过程进行实时监测与控制,该方法可以用于测量沉积方向改变时激光光斑前方的高度位移。在激光头侧面投射出两个交叉光束,在传统的光截面法中增加一块线板,根据测量方向改变交叉光束的纵向位置,可以计算出交叉光束的高度位移。试验中采用“L”形沉积路径,改变沉积方向,根据位移测量结果,在加减速的情况下,在沉积方向改变的位置实现了高精度连续沉积。

2.2 熔池状态实时监测与控制

2.2.1熔池、熔滴过渡动力学实时监测与控制

熔池、熔滴过渡模式显著地影响沉积层的成形质量与成形稳定性,当对熔池、熔滴过渡模式控制不到位时,便会形成诸多缺陷,如气孔、焊接飞溅等。因此,对熔池、熔滴过渡模式动力学的监测与控制变得尤为重要。

Mortello等人[32]对光纤激光熔丝增材制造6 mm厚Ti-6Al-4V板材工艺过程进行实时监测与控制试验。使用四点夹持方式将钛合金板固定在工作台上,采用两台工艺过程摄像机对增材沉积过程进行实时监控,其中一台离轴摄像机用于监控熔池以及熔滴过渡过程,另一台摄像机与光纤激光器光学系统同轴,监测激光束路径与进给方向的对准情况,同时利用排烟器提取工艺过程中的排放气体。对表面张力模式下获得的15层沉积层工件的几何性能和显微组织进行了分析与评述。试验表明,表面张力的传递模式使得金属沉积过程平滑、规则,同时,实时监测熔池和熔滴过渡模式有助于进一步了解工艺过程动力学。Eimer等人[33]基于激光-电弧复合熔丝增材制造铝合金技术,使用Redman焊接摄像机可视化技术监测熔池形态及金属流动状况,同时,采用AMV5000系统实时记录沉积过程中的电弧电压与电流,以进一步评估加工过程的沉积稳定性。

黄安国等人[35]提出利用如图6所示的电磁振动在线监测微细熔丝的过渡状态方法,并建立数学模型研发原型装置。根据设计组装设备后续采用直碳钢、不锈钢、钛合金焊丝进行实际监测,结果表明,不同材质的丝材均能接收到不同强度的信号,且不同参数接收的信号也有不同,可根据具体要求进行调整。使用该系统对激光熔丝增材制造进行监测,通过对接收的振荡信号分析可有效辨别焊丝的过渡状态,为优化工艺参数、提高加工质量提供参考。刘博[36]对电磁振动监测激光熔丝增材制造熔滴过渡的系统进行研究,该系统利用电磁振动信号激励原理,通过在焊丝上产生振动信号,经熔滴过渡状态信号从端部传到基板上,由基板接收的信号来分析焊接过程的熔滴过渡状态。制定了原型监测系统总框架,再根据框架设计并确定尺寸,考虑多方面因素,最后保证其高温下工作状态、信号的稳定性以及实现同步采集的功能。当“大熔滴”过渡状态时,信号无法传递到基板上,而整体上基本实现对“液桥”过渡的振动信号监测,验证其监测分析熔滴过渡状态的可行性。由于该系统的局限性,还需对其进行改良,并且还将继续对系统进行优化以及适配软件的开发。

2.2.2熔池温度实时监测与控制

熔池温度是影响成形质量与成形稳定性的关键因素之一,对熔池温度的实时监测与控制是保证沉积过程稳定、工件缺陷少的有效方式。

朱进前等人[20]致力于对真空激光熔丝增材制造单道成形热过程进行研究,利用红外热像仪对增材制造过程的温度场热过程时间以及空间分布进行实时监测。研究以铝合金为丝材、钛合金为基板对其制造过程进行红外热像监测,实现对熔覆道宽度的预测以及对缺陷位置定位,并发现在不同送丝速度的冷却速度不同。在未来,可拓展更多形式的焊接过程进行红外热像监测以及温度场分析,以加深对增材制造中循环加热的温度场发布变化的认识和理解。

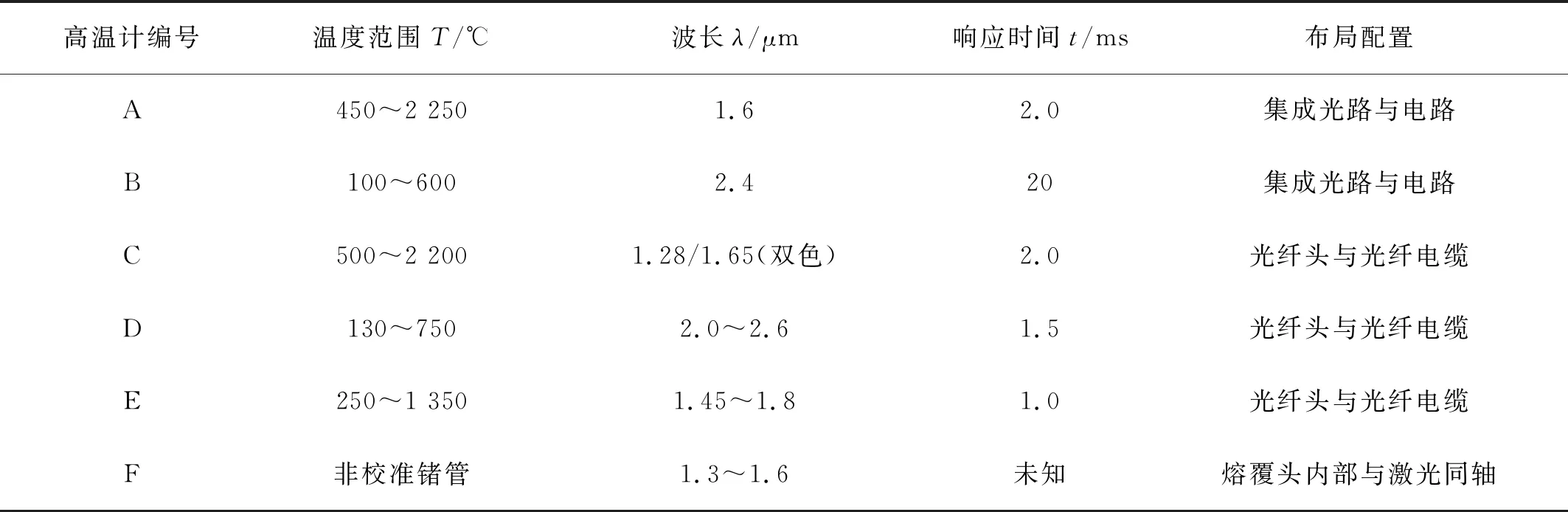

诺丁汉大学的Medrano等人[37]利用送丝技术成功研制出可用于监测熔池与工件温度的光纤激光熔丝增材制造系统,该系统采用308L不锈钢丝材在304不锈钢基体上沉积工艺参数,获得了良好的金属沉积效果,借此介绍了参数研究结果与温度监测系统的开发情况。在试验设备激光头上安装有一个与激光束同轴的CCD摄像机,用于对准和实时监测沉积过程。该系统对熔池采用双色高温计,对工件采用单色高温计,数据采集采用数据采集卡和计算机试验室视图软件。在对温度监测系统的开发过程中,为了选择正确的传感器,该团队在试验中对6种不同的高温计进行测试,分析了其对金属激光沉积过程温度监测的适用性,目的是监测熔池、工件温度。6个高温计的相关信息见表2[37],结果表明,影响成形质量的主要参数为激光功率、送丝速率与进给速率,这些参数通过影响熔池、工件温度从而间接影响成形质量与成形稳定性。随着激光功率增大,沉积层高度减小,沉积层宽度增大;随着送丝速率增大,沉积层高度增大;随着进给速率增大,沉积层高度减小。激光功率过低或者送丝速率过高均会导致熔体孔隙率过大或熔体未熔化。值得注意的是,该监测系统是一个闭环熔池温度控制系统的中间步骤,该温度监测系统的研发推动了闭环温度控制系统的发展。

表2 6个高温计的相关信息

2.2.3熔池尺寸实时监测与控制

熔池尺寸影响着工件几何形状、材料性能、残余应力以及变形,对熔池尺寸采用传感实时监测与闭环控制是激光熔丝增材制造工艺的一个关键领域。Akbari等人[38]实时监测熔池尺寸,得到了熔池面积与冷却速度之间的经验关系,验证了可以通过实时控制熔池尺寸来控制最终凝固组织的尺寸。

Gibson等人[39]通过激光功率调节实现Ti-6Al-4V合金熔池尺寸的多种实时闭环控制模式,从而实现焊缝几何形状的层间控制,开发并演示了一个按层实时调节沉积速率的控制器,使得单独控制平均熔池尺寸或平均激光功率与实时熔池尺寸控制相互协调。该激光熔丝增材制造工艺采用的监测系统包括:用于监测丝材输入位置与过程稳定性的轴内可视化摄像机、用于监测相对于标准理想层高度的沉积层高度的激光扫描仪。3种闭环控制模式见表3,经过试验验证,得到结论:模式1沉积成形,平均激光功率大约减少23%。由于工件内部的热积累,要达到所需的熔池尺寸就需要较小的激光功率,从生产效率的角度来看,模式1不是被期望的控制模式,更重要的是保持激光功率,在闭环控制下,当沉积速率自动提高,可以利用沉积过程中工件的热积累来维持工艺过程稳定性,同时保证工艺过程稳定性。模式2保持了恒定激光功率,总工艺时间减少且工件整体几何形状改善,但是缺少层间熔池尺寸的实时控制。模式3结合了模式1与模式2的最优属性,结合层间熔池尺寸控制与沉积速率控制,总工艺时间减少,同时得到高质量工件。该控制系统模式特点是它们对工件局部几何、工件整体几何的影响以及对能量密度层间影响等。

表3 3种熔池尺寸闭环控制模式

3 结束语

(1)激光熔丝增材制造的监测与控制系统有诸多种类。目前,较为成熟的监测技术包括:CMOS,CCD同轴/离轴摄像机可视化技术,三维激光扫描技术,红外测温技术等;较为成熟的控制技术包括:在线反馈送丝速率控制技术、在线反馈激光功率控制技术等。新开发的激光熔丝增材监测技术有:三维超声波扫描技术、电磁振动监测技术等。目前,国内外已对沉积层高度与宽度、熔池尺寸与温度等对象的监测有较为充分的研究与试验证明,但是沉积过程中,激光高能量密度会引起高温度梯度,因此开裂、焊接飞溅、气孔等缺陷的在线监测技术的研究变得至关重要。由于激光熔丝沉积过程中熔池金属高亮度、高温度等不利因素,为监测与控制系统的发展形成一道阻碍,但是通过改进控制系统算法、监测系统传感器位置等关键因素,完全能够冲破技术瓶颈与环境不利条件,不断创新发展并丰富改进激光熔丝增材制造监测与控制系统。

(2)激光熔丝增材制造的监测与控制系统设计自由、种类繁多,但是要求高精度、高效率,这给激光熔丝增材监测与控制系统的发展造成一定的局限性。现阶段,尽管国内外有一些研究者研制并开发出多种新型激光熔丝增材制造监测与控制系统,但是相比于电弧熔丝增材制造或粉末增材制造,国内外对激光熔丝增材制造监测与控制系统的研究很少,研究缺少充足的论据,因此现有的理论成果的准确性、可行性、实用性等有待进一步验证。

(3)未来,对于现有的激光熔丝增材制造监测与控制系统研究的基础上,可以进行复合化、创新化,从单传感器单物理场监测与控制向多传感器多物理场监测与控制发展,在提升调控精度与质量的同时,提高处理效率、降低设备成本,在推动激光熔丝增材制造工艺的同时,将实时监测与控制系统发展推广,将其广泛应用于工程界。