18CrNiMo7-6 齿轮钢真空渗碳工艺研究

2022-11-18高红梅杨明华刘德华吴飞虎

高红梅 , 文 超 , 杨明华 , 刘德华 , 吴飞虎

(中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213011)

0 引言

随着我国铁路大发展的逐渐深入,铁路货物运输量越来越大,对机车的要求也越来越高,高速重载成为我国货运电力机车的主要发展方向[1]。电力机车牵引主动齿轮是机车传动系统中一个极为重要的零件,常采用渗碳处理工艺使齿轮表面具有高硬度、良好的耐磨性和抗疲劳性能,而心部保留了较好的塑性和韧性[2]。目前,机车主动齿轮用18CrNiMo7-6 钢主要采用传统可控气氛渗碳工艺,热处理后的产品存在内氧化、非马氏体等缺陷,影响产品性能和使用寿命。为解决这些问题,以乙炔作为渗碳气氛的真空渗碳工艺受到研究者们的关注。该热处理方式清洁环保、环境友好[3],且处理后的零件无内氧化、脱碳等问题。真空渗碳还可使产品获得更深的渗碳层和更高的碳分布(达到需要的碳浓度),真空渗碳齿轮渗层的高硬化区(≥HRC 58)是气氛渗碳齿轮的2 倍[4],可显著提高弯曲疲劳强度。对于渗层1.5 mm 的齿轮,气氛炉处理的齿轮高硬化区为0.4 mm,而低压渗碳齿轮的高硬化区可达到0.9 mm[5]。

本研究针对重载机车主动齿轮18CrNiMo7-6 钢的技术要求进行真空渗碳工艺探索,以获得较优的真空渗碳工艺方案,解决传统可控气氛渗碳后的内氧化和非马氏体缺陷,并通过真空渗碳工艺缩短原先渗碳工艺的时间。

1 试验材料及方法

重载机车主动齿轮材料为18CrNiMo7-6,其成分如表1 所示。

表1 18CrNiMo7-6 材料成分(质量分数 /%)Table 1 Chemical composition of 18CrNiMo7-6 (mass fraction /%)

真空渗碳试验在真空油淬炉中进行。在加热和保温期间通入100 Pa 氮气保持分压状态,渗碳时交替通入乙炔和氮气以实现脉冲式渗碳工艺[6]。试验按照渗碳→淬火→回火的工艺路线进行。

2 试验结果及分析

2.1 渗碳工艺分析

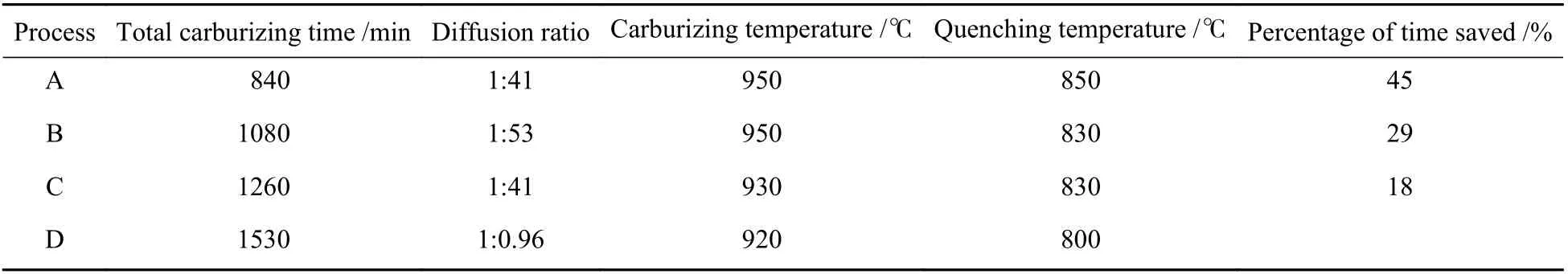

试验制定A、B、C 3 种真空渗碳工艺,工艺参数见表2。其中,工艺B 是在工艺A 热处理结果的基础上制定的;工艺C 是依据工艺B 的结果制定的。工艺D 是传统可控气氛渗碳工艺,用以与真空渗碳工艺进行对比。采用ϕ30 mm×60 mm 的淬火试样和ϕ25 mm×100 mm 的剥层试样进行渗碳试验。

表2 18CrNiMo7-6 齿轮钢真空渗碳及传统可控气氛渗碳工艺Table 2 Vacuum carburizing and traditional controlled atmosphere carburizing process for 18CrNiMo7-6 gear steel

由表2 可知,真空渗碳温度较可控气氛渗碳温度高,渗碳总时间会相应缩短。渗碳时间和扩散时间的比值(即渗扩比)决定渗碳层的深度和碳浓度[7]。真空渗碳的渗扩比区别于传统可控气氛的渗扩比规律,从表2 中可以看出,真空渗碳的渗扩比分别是1:41、1:53,渗碳时间远小于扩散时间。而传统可控气氛渗碳的渗扩比是1:0.96,渗碳时间和扩散时间接近,因为真空渗碳是脉冲式渗碳,即“强渗→扩散→强渗→扩散→……”的循环模式。强渗阶段通入乙炔,短时间内使奥氏体固溶碳并趋于饱和;扩散阶段通入氮气,需要较长的时间使奥氏体中固溶的碳向内部扩散。

2.2 金相组织分析

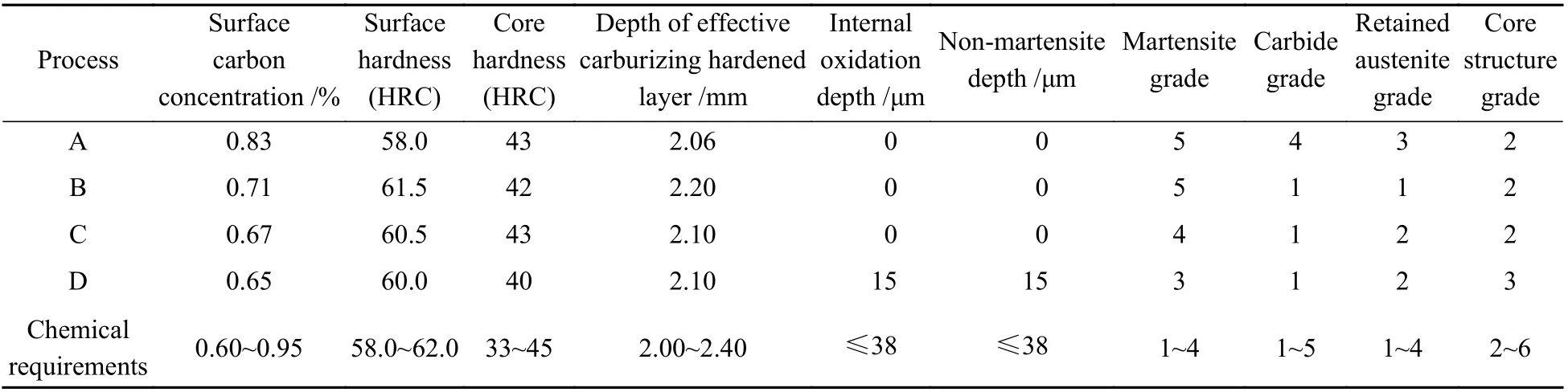

根据该机车主动齿轮的技术要求,参照TB/T 2254—1991《机车牵引用渗碳硬齿轮金相检验标准》对热处理后的试样进行马氏体级别、残余奥氏体级别、内氧化深度等检测,结果见表3。由此可以看出,真空渗碳工艺A、B 的试样马氏体级别不符合技术要求,经工艺C 处理后是试样检测结果均满足各项技术要求。采用传统可控气氛渗碳处理(工艺D)的18CrNiMo7-6 材料各检测结果也均满足技术要求。经各工艺处理后的试样金相组织如图1 所示。

由表3 可知,经工艺A 处理后的试样马氏体级别超标,表面碳浓度和碳化物级别虽然合格,但是偏高,结合图1a 中金相组织可以看出,马氏体针长较长且粗大,碳化物成粗粒状分布。

表3 渗碳后18CrNiMo7-6 材料的组织及性能Table 3 Microstructure and properties of 18CrNiMo7-6 after carburizing

针对工艺A,采用单因素控制法进行工艺调整,先分析碳浓度和碳化物。渗碳时如果急剧加热或者温度过高都会引起表面碳浓度过高的现象[8],从而会在工件表面出现块状粗大的碳化物或者网状碳化物。传统可控气氛渗碳的工艺D 总时长为1530 min,且渗碳温度只有920 ℃,而工艺A 的渗碳总时长仅840 min,渗碳温度为950 ℃。更高温度下没有充分的扩散时间让碳化物溶解,奥氏体中碳含量较高,沿晶界析出,形成网状碳化物[9],所以工艺B 在同样的渗碳温度下调整渗扩比,延长扩散时间,得到的组织中只有少量颗粒状碳化物,呈弥散分布,碳化物级别为1 级(图1b)。

经工艺A、B 处理后的18CrNiMo7-6 试样马氏体粗大,超过技术要求中规定的1~4 级。马氏体粗大一方面取决于原始奥氏体晶粒大小,奥氏体晶粒越大,则马氏体片越粗大;另一方面是加热温度的高低,高的渗碳温度会形成粗大的马氏体[10]。本研究中的试验材料原始奥氏体晶粒度经检测为8 级;而工艺A、B 采用950 ℃渗碳,高于18CrNiMo7-6 常用的渗碳温度920 ℃,得到马氏体片长约20~40 μm,级别达到5 级。对工艺B 进行温度调整,将渗碳温度从950 ℃降低到930 ℃,同时延长渗碳时间以保证工艺质量,得到工艺C。对工艺C 处理后的试样进行检测,所有指标均符合技术要求,金相组织见图1c。

图1 经不同渗碳工艺后的试样显微组织Fig.1 Microstructure of samples after different carburizing processes

对比真空渗碳结果和传统可控气氛渗碳结果可知,传统可控气氛渗碳存在一定深度的内氧化和非马氏体组织。这是由于传统可控气氛渗碳介质中不可避免存在氧化气氛,O 向钢中沿晶界扩散,晶界附近的Cr、Mn 便较其他元素优先扩散至晶界与O 结合而形成氧化物,在显微镜下观察时,晶界氧化物呈网状分布,此即内氧化。同时晶内的合金元素,淬透性降低,淬火后出现黑色网状组织(贝氏体、托氏体等),此即非马氏体组织[11]。真空渗碳工艺处理后的试样均不存在内氧化和非马氏体组织,是由于真空渗碳是在真空状态下进行的,避免了晶界氧化[12],可见真空渗碳可以达到消除非马氏体和内氧化的目的。

2.3 渗碳层深度

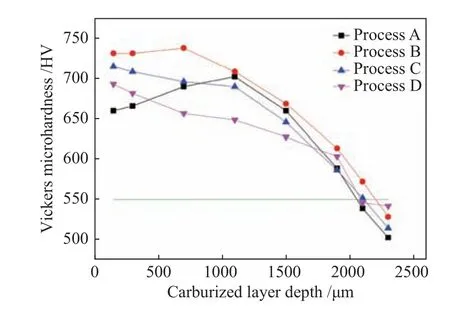

采用显微硬度法测量渗层深度与硬度的对应关系,图2 是18CrNiMo7-6 钢经真空渗碳和传统可控气氛渗碳后的硬度分布曲线。真空渗碳工艺A、B、C 试验的硬度分布曲线,均满足有效硬化层(HV 550)深度为2.0~2.4 mm 的要求。但是工艺A 的试样硬度曲线存在“低头”现象,结合表3 中工艺A 的碳浓度0.83%和残余奥氏体级别3 级可知,渗层组织中残余奥氏体的形成主要是受高C 含量的影响。奥氏体中C 含量越高,淬火时获得的残余奥氏体就越多,过多的残余奥氏体会使得表面硬度下降[13]。工艺B、C 通过延长渗碳时间让扩散更充分,从而降低表面碳浓度,残余奥氏体级别控制在1~2 级。

图2 18CrNiMo7-6 钢渗碳后硬度分布曲线Fig.2 Hardness gradient of 18CrNiMo7-6 steel after carburizing

平缓的硬度梯度有利于提高产品的内在质量和使用寿命[14],调整后的真空渗碳工艺B、工艺C 和传统可控气氛渗碳工艺D 得到的硬度梯度曲线均较平缓,工艺D 的硬度在高硬度区比工艺B、工艺C 的硬度下降略快。对比工艺C 真空渗碳硬度梯度曲线和工艺D 传统可控气氛渗碳硬度梯度曲线可知,随着层深的变化,传统可控气氛渗碳的硬度下降较快,硬度梯度较陡,真空渗碳试样的硬度下降较慢,硬度梯度较平缓。

3 结论

1)对18CrNiMo7-6 材料机车主动齿轮进行的3 种真空渗碳热处理工艺结果对比发现,950 ℃真空渗碳+830 ℃油淬+180 ℃×2 h 回火的工艺性能优于其他2 种工艺。

2)真空渗碳热处理后18CrNiMo7-6 齿轮的渗碳层深度为2.2 mm,马氏体级别4 级,碳化物等级1 级,残余奥氏体1 级,芯部组织2 级,表面硬度HRC 61.5,无内氧化、非马氏体等不良组织,完全符合该机车主动齿轮的技术要求。

3)对比该机车主动齿轮的真空渗碳工艺和传统可控气氛渗碳工艺,真空渗碳工艺可节约18%的时间。