高速列车轴装制动盘盘毂精密成形仿真分析

2022-11-18付传锋李月明

付传锋 , 李月明

(中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213011)

0 引言

随着高速列车运行速度的提升,制动性能对列车安全平稳运行越显关键。制动盘和盘毂组成的盘型制动系统具有制动距离短、可靠性好的优点[1]。高速列车盘毂是轴装制动盘和车轴之间的联接件,盘毂内孔与车轴过盈配合连接,盘毂爪部与轴装制动盘通过螺栓相连。高速列车运行时,盘毂承受着径向力、轴向力、扭矩、惯性力、路谱振动和冲击等复杂作用力[2-7]。

张龙等[8]运用Deform-3D 软件仿真分析了高速列车制动盘盘毂模锻过程,得到应力、应变和温度的变化规律,预测了盘毂完全成形所需的锻锤打击次数,以及模具可能产生的塌陷、开裂位置。虽然该研究成果对盘毂模锻件折叠缺陷、模具的塌陷和开裂位置预测有一定的借鉴意义,但并没有研究盘毂预制坯形状尺寸、模锻件结构对精密成形的影响。鉴于高速列车盘毂的受力情况及其比较复杂的形状尺寸,有必要研究其在精密成形过程中需避免的成形缺陷,减少机械加工余量,尽量保持精密成形件金属流线的完整性,为产品开发提供理论依据,解决工程实际应用问题。

本研究应用Deform-3D 软件数值模拟研究连皮结构、预制坯高度对盘毂精密成形的影响。

1 盘毂结构及成形工艺设计

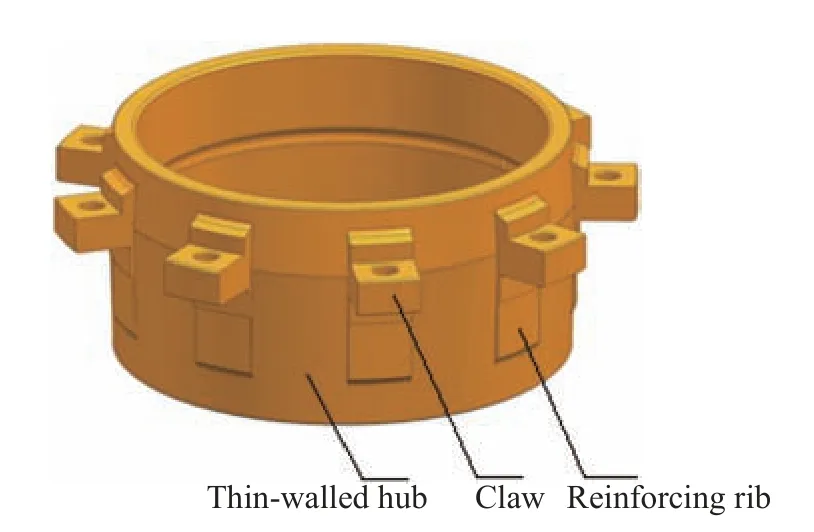

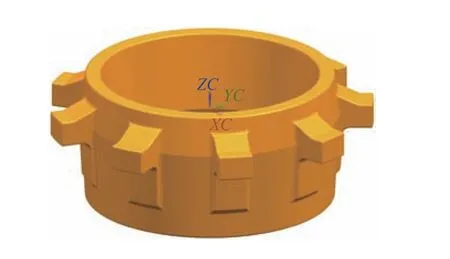

高速列车盘毂零件材质为40Cr,属于深腔、薄壁、大孔径类零件(图1)。薄壁毂外侧均匀分布九爪,爪宽度为40 mm,高度为24 mm。薄壁毂高度为150 mm,最小壁厚为15 mm。该零件的九爪高度与外径尺寸、九爪下方加强筋外径尺寸、薄壁毂高度与内孔尺寸均要求较高,需机械加工确保精度。薄壁毂外表面为非关键尺寸,可以精密成形达到设计要求[9]。考虑实际生产情况,薄壁毂高度方向、内孔单边机械加工余量设计为4 mm,其余机械加工部位外形尺寸单边余量设计为3 mm。盘毂精密成形件如图2 所示。

图1 高速列车盘毂零件Fig.1 Disc hub part for a certain of high-speed train

图2 盘毂精密成形件Fig.2 Disc hub precision forming part

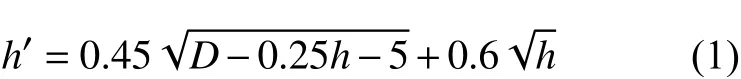

由于盘毂模锻件内孔直径D>60 mm,根据文献[10],应将内腔设计成斜底连皮。厚度h′按平底连皮计算。平底连皮厚度计算公式为:

式中:D为锻件内孔直径;h为锻件内孔深度,h=12.1 mm。

因此,斜底连皮的最小厚度h″=0.65h′=7.9 mm,设计中最小连皮厚度取整为8 mm。

盘毂成形拟采用下料→加热→镦粗→精密成形→切边的工艺流程。

2 数值模拟分析

盘毂精密成形件为轴对称几何体,其变形规律及载荷作用可视为轴对称问题[11]。为提高计算效率,取零件的1/9 部分进行模拟分析。应用Deform-3D 数值模拟时,坯料材料选择AISI 5140钢,始锻温度为1160 ℃,锻模温度为200 ℃,上模加载速度为100 mm/s,上模、下模与坯料之间的摩擦因子均为0.3,环境温度为20 ℃。坯料的网格划分为55 000 单元,最小单元边长为2.47 mm,求解步长设为0.8 mm。

斜底的连皮结构见图3[12],包括连皮位置h、连皮最小厚度h″、斜度α、过渡圆角R。连皮位置的设计关系到模锻件充填效果、模具成本、材料利用率及模锻操作等。最小厚度影响模锻变形力、模具磨损、冲孔变形、材料消耗等。斜度、过渡圆角影响坯料流动、材料消耗等。

图3 斜底的连皮结构[12]Fig.3 Heavy tap wad structure

2.1 连皮位置对成形的影响

盘毂精密成形件的形状决定其在高度方向上的分模,一般应尽量选择在中间部位分模,即连皮设计在薄壁毂的中间部位。连皮位置的设计应有利于模锻件成形、提高材料利用率、降低变形力等[13-14]。

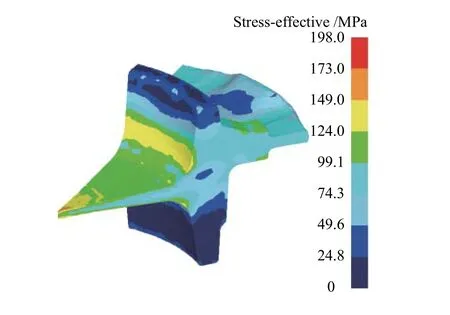

为了分析连皮位置对盘毂成形的影响,在h″=8 mm、α=3°、R=25 mm 时,进行h值分别为75、80、85 mm 的数值模拟。模拟结果表明:当h=75 mm 时,薄壁毂下端面在倒数第4 步充填饱满,终锻时变形力为5.38 MN,锻件本体最大等效应力为149 MPa;当h=80 mm 时,薄壁毂上、下端面在倒数第6 步充填饱满,终锻时变形力为5.45 MN,锻件本体最大等效应力为151 MPa;当h=85 mm时,薄壁毂上端面在倒数第9 步充填饱满,终锻时变形力为5.55 MN,锻件本体最大等效应力为148 MPa。锻件本体(切边后的状态,不包括飞边、连皮,中间最小厚度处为连皮部位,切边时要去除)最大等效应力均位于连皮过渡圆角处(图4)。当h从75 mm 增加到85 mm 时,终锻时的变形力逐渐增加,增加幅度为3.2%;随着h的变化,锻件本体最大等效应力变化很小;连皮位置影响薄壁毂上、下端面的充填效果,当h=85 mm 时,薄壁毂上、下端面最先充填饱满,即随着h的增加,薄壁毂上、下端面的充填效果越好。综合考虑变形力、最大等效应力、充填效果等因素,h设计为85 mm 为宜。

图4 盘毂终锻时的等效应力分布Fig.4 Equivalent force distribution of the disk hub in finish forging

2.2 连皮最小厚度对成形的影响

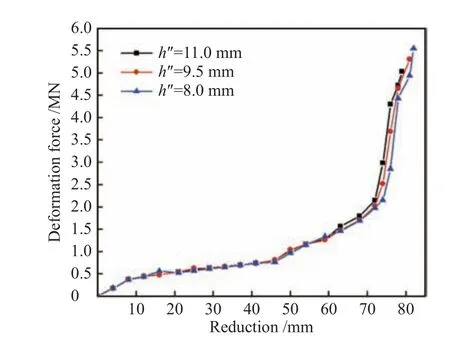

为了分析连皮最小厚度对盘毂模锻成形及变形力的影响,在h=85 mm、α=3°、R=25 mm 时,进行连皮最小厚度h″分别为8、9.5、11 mm 的数值模拟。3 种连皮最小厚度下的变形力-压下量(压下量相当于变形量,即坯料原先高度与变形后高度之差,或坯料被压下的距离)关系曲线如图5 所示。结果表明:连皮最小厚度h′′不影响盘毂精密成形件的充填效果;当h″=9.5 mm 时,终锻时的变形力为5.31 MN,锻件本体最大等效应力为151 MPa;当h″=11 mm 时,终锻时的变形力为5.03 MN,锻件本体最大等效应力为153 MPa;随着连皮最小厚度h″的增加,终锻时的变形力逐渐减小,h″从8 mm 增加到11 mm 时,变形力减小幅度为9.4%,终锻时锻件本体最大等效应力增加幅度为3.4%,连皮部位多消耗1 kg 原材料。综合考虑充填效果、变形力、最大等效应力、材料利用率等因素,建议连皮最小厚度h″设计为8 mm。

图5 3 种连皮最小厚度下的变形力-压下量关系曲线Fig.5 Relation curves of deformation force and rolling reduction under three kinds of minimum thickness

2.3 连皮斜度对成形的影响

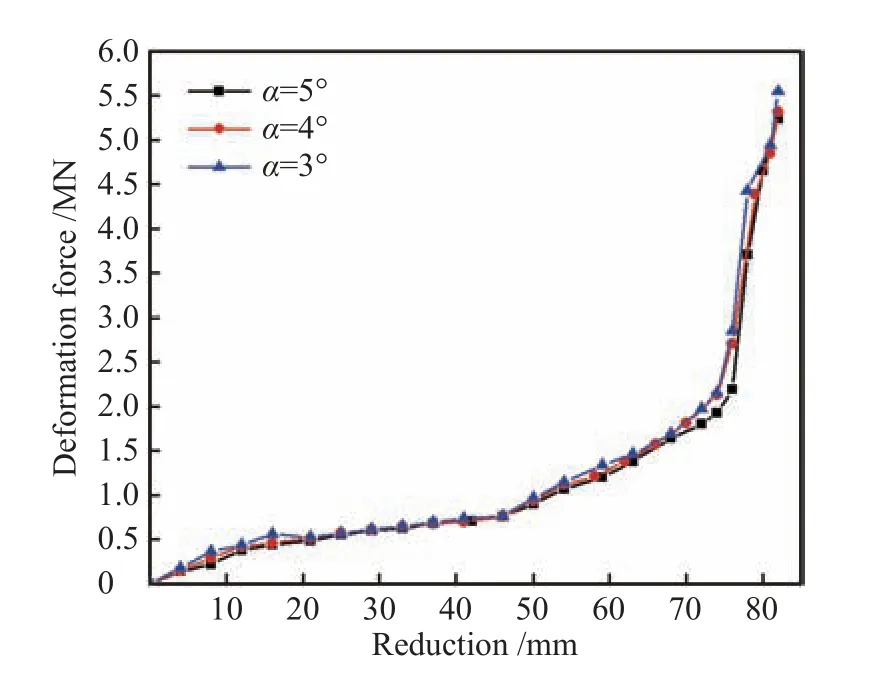

为了分析连皮斜度对盘毂模锻成形及变形力的影响,在h=85 mm、R=25 mm、h″=8 mm 时,进行连皮斜度α分别为3°、4°、5°的数值模拟。3 种连皮斜度下的变形力-压下量关系曲线如图6 所示。结果表明:连皮斜度α不影响盘毂精密成形件的充填效果;当α=4°时,终锻时的变形力为5.32 MN,锻件本体最大等效应力为147 MPa;当α=5°时,终锻时的变形力为5.24 MN,锻件本体最大等效应力为152 MPa。随着连皮斜度α的变化,锻件本体最大等效应力变化很小;随着连皮斜度α的增加,终锻时的变形力逐渐减小,α从3°增加到5°时,变形力减小幅度为5.6%,连皮部位多消耗0.9 kg 原材料。综合考虑充填效果、变形力、最大等效应力、材料利用率等因素,连皮斜度α设计为3°。

图6 3 种斜度下的变形力-压下量关系曲线Fig.6 Relation curves of deformation force and rolling reduction under three kinds of slopes

2.4 连皮过渡圆角对成形的影响

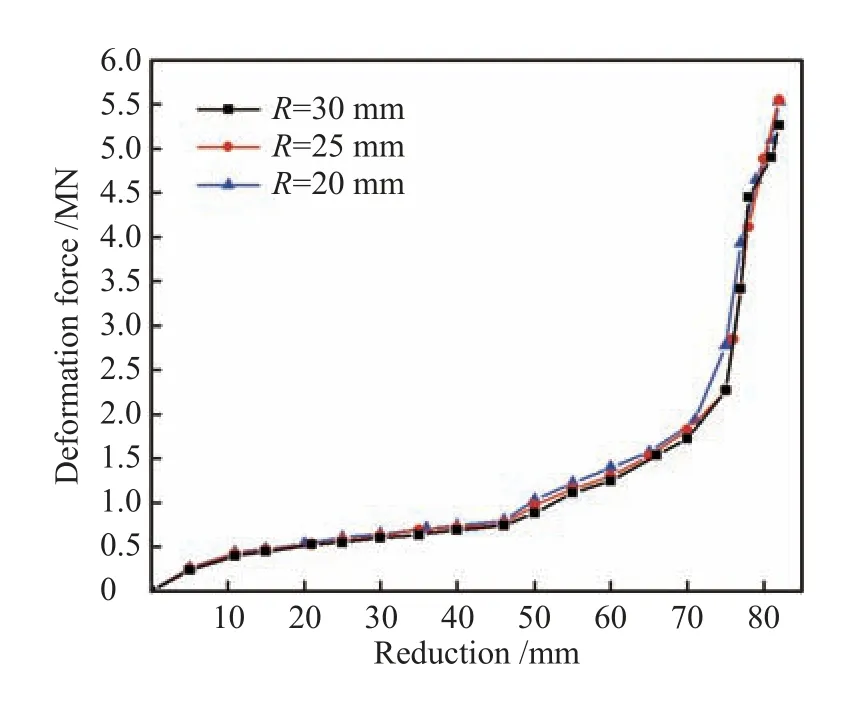

在h=85 mm、h″=8 mm、α=3°时,进行连皮过渡圆角半径R分别为20、25、30 mm 的精密成形数值模拟。3 种连皮过渡圆角时的变形力-压下量关系曲线见图7。结果表明:连皮过渡圆角半径R不影响盘毂精密成形件的充填效果;当R=20 mm 时,终锻时的变形力为5.53 MN,锻件本体最大等效应力为153 MPa;当R=30 mm 时,终锻时的变形力为5.26 MN,锻件本体最大等效应力为154 MPa;当连皮过渡圆角R从20 mm 增加到30 mm 时,终锻时的变形力才有所减小,减小幅度为4.9%,连皮部位多消耗0.76 kg 原材料。考虑到生产实际中模具过渡圆角部位受热、坯料冲刷等因素,连皮过渡圆角R宜设计为30 mm。

图7 3 种过渡圆角的变形力-压下量关系曲线Fig.7 Relation curves of deformation force and rolling reduction under three kinds of transition fillets

2.5 预制坯高度对成形的影响

预制坯作为坯料与精密成形件之间的过渡,其形状尺寸是否合理尤为重要。预制坯首先是要保证能放入模膛内,其次还要能在模膛内准确定位,最终要保证精密成形时有利于坯料流动成形、充满型腔且不出现裂纹、折叠等缺陷。

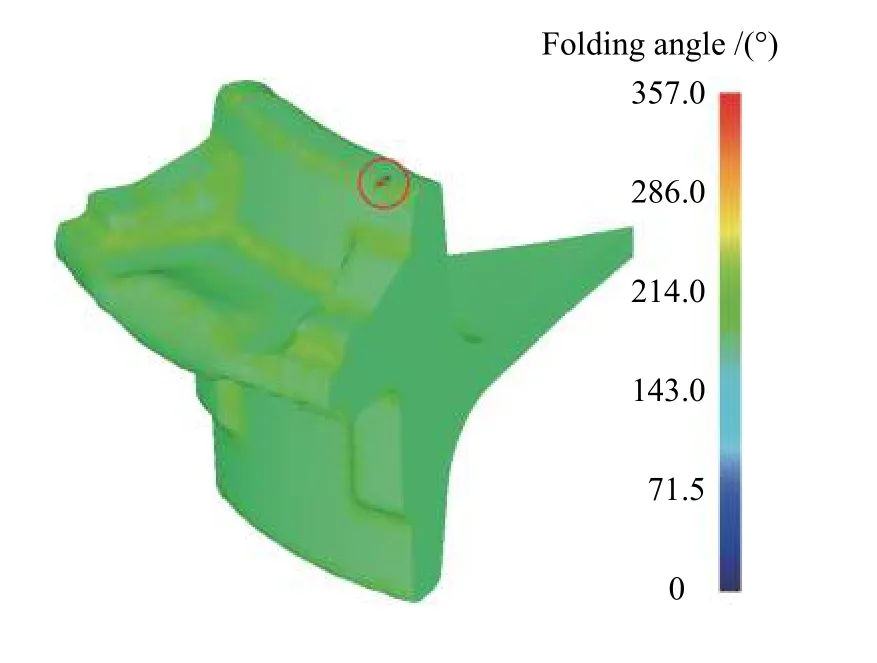

为了设计出合理的坯料,分析预制坯对成形的影响,进行预制坯高度分别为90、93、96 mm 的精密成形数值模拟。模拟结果表明:预制坯高度影响盘毂精密成形件的充填效果。当预制坯高度为90 mm 时,终锻时的变形力为5.26 MN,锻件本体最大等效应力为154 MPa,薄壁毂上端面接近充满时产生折叠现象(图8 中红色圆圈部位);当预制坯高度为93 mm 时,终锻时的变形力为5.21 MN,锻件本体最大等效应力为150 MPa;当预制坯高度为96 mm,终锻时的变形力为5.20 MN,锻件本体最大等效应力为150 MPa。预制坯高度从90 mm 增加到96 mm 时,终锻时的变形力、锻件本体最大等效应力逐渐减小,变形力减小幅度为1.1%,锻件本体最大等效应力减小幅度为2.6%。预制坯高度不能设计为90 mm,综合考虑准确定位、终锻时的变形力、锻件本体最大等效应力等因素,预制坯高度宜设计为93 mm。

图8 薄壁毂上端面的折叠现象Fig.8 The folding phenomenon of the upper end of thin-walled hub

3 结论

1)连皮位置h从75 mm 增加到85 mm 时,终锻时的变形力逐渐增加;当h=85 mm 时,薄壁毂上下端面的充填效果最好。

2)连皮最小厚度h″从8 mm 增加到11 mm时,终锻时的变形力逐渐减小。

3)连皮斜度α从3°增加到5°时,终锻时的变形力逐渐减小。

4)连皮过渡圆角R从20 mm 增加到30 mm时,终锻时的变形力才有所减小。

5)预制坯高度从90 mm 增加到96 mm 时,终锻时的变形力、锻件本体的最大等效应力逐渐减小。