相控阵兰姆波全聚焦算法的不锈钢薄板分层缺陷检测

2022-11-18袁阿琳赖迎庆段检发石文泽

袁阿琳 , 赖迎庆 , 石 剑 , 段检发 , 卢 超 , 石文泽

(1. 中国航发南方工业有限公司,湖南 株洲 412000;2. 无损检测技术教育部重点实验室(南昌航空大学),南昌 330063)

0 引言

金属薄板由于质量轻、力学性能好,被广泛用于航空发动机蒙皮等零部件的生产制造,金属薄板的有效检测成为制约我国航空技术发展的关键因素[1]。金属薄板是由板坯轧制而成,由于连铸钢坯、轧制设备工艺等原因,轧制后的金属板材会在其内部或表面形成如裂纹、分层、夹杂等常见缺陷[2]。其中,分层缺陷位于金属板内部,从整个结构外观无法肉眼判别,这种缺陷具有偶然性、隐藏性、破坏性,对金属板结构完整性和使用安全性构成威胁。对于金属薄板分层缺陷的常见检测方法有X 射线成像检测、红外热成像、常规超声横波检测等,但是这些方法对分层缺陷的检测存在诸多不足之处。X 射线成像操作复杂,设备庞大,且射线对人体有害;红外热成像检测效果容易受环境温度影响;分层缺陷与板表面平行且边缘具有坡度导致常规超声横波检测反射面小,检测信号弱,对缺陷判别不直观,容易导致漏检[3-4]。因此,对金属薄板开展有效的无损检测研究具有重要意义。

传统超声检测对大型金属板材逐点扫查检测费时费力,检测效率低,而超声导波能够长远距离传播,可对检测对象进行快速扫查,提高检测效率。超声导波在金属板材检测中早已得到广泛应用[5]。刘增华等[6]设计十字形压电传感器阵列在铝板中激励出单一模态的兰姆波,结合二维多重信号分类算法对铝板中缺陷精确定位。孟翔震等[7]用空气耦合技术在铝板中激励出A0模态兰姆波,对铝板内部缺陷进行了精确的定位成像检测。赵乃志等[8]用压电换能器(PZT)在飞机机翼铝板中激励兰姆波信号,并用Hilbert 变换计算监测兰姆波信号幅值变化来研究铝板损伤程度,该方法有效地对超大型铝板进行无损检测。

超声导波具有长距离检测金属板材且检测效率高的优点,但长距离检测往往受到导波声束扩散范围的影响,导致检测精度低、检测范围有限、难以精确地对缺陷定量定位。近年来,全聚焦成像、波数域成像、时间反转成像等相控阵超声后处理成像算法逐渐成为研究的热点。相控阵超声后处理成像算法,不仅具有常规相控阵超声声束灵活可控、分辨率高等特点,而且比常规相控阵超声成像更清晰、缺陷表征能力更强等特点[9]。将相控阵超声后处理算法应用到导波检测中,国内外学者也已有一些研究。张海燕等[10]使用16 通道的多收多发相控阵仪,在铝板内激励兰姆波,采集兰姆波衍射声场信号并应用全聚焦和波数域两种算法对铝板内圆孔缺陷成像,得到了良好的缺陷重建图像。Leckey 等[11]提出波数域分析方法处理复合材料层压板损伤中的导波数据,该方法能够表征复合材料层压板中分层破坏的深度。Liu 等[12]提出多通道周向兰姆波的时间反转聚焦算法,并应用于大直径厚壁管材的检测,相比单通道的时间反转算法而言,该方法对缺陷的定位更精确,更容易检测管内微小缺陷。焦敬品等[13]将极性一致成像、全聚焦成像及矢量全聚焦成像三者相结合,提出兰姆波阵列复合成像方法,应用该方法实现了板中多个裂纹方向识别和裂纹定量检测。

针对航空金属薄板中难以检测的分层缺陷,本文研究了一种基于全聚焦算法的超声成像技术,从兰姆波频散曲线出发,找到合适的激励频率和楔块角度,再通过相控阵导波仪器对不锈钢板展开实验,最后对实验结果进行处理之后得到清晰的分层缺陷成像图。

1 原理

1.1 相控阵兰姆波激励原理

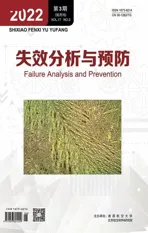

普通单晶片压电探头在板中激励合适模态导波,需要选择合适的激励频率、探头入射角来实现,利用探头角度来选择接收导波回波信号,提取相应的缺陷信号加以处理,从而分析缺陷尺寸位置等信息。图1 为单晶片探头兰姆波激励原理示意图,压电晶片激励的超声波经楔块斜入射到薄板中,超声波入射到薄板边界发生波型转换,得到的二次横波和纵波再次入射到薄板边界时又发生波型转换,在多次反射和波型转换后,使得横波和纵波耦合叠加得到在薄板中稳定传播的兰姆波[14]。

图1 单晶片探头兰姆波激励原理Fig.1 Lamb wave excitation principle of single crystal probe

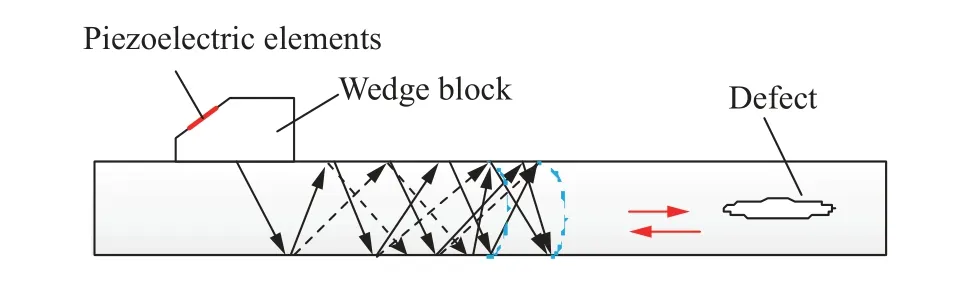

相控阵探头和普通压电探头激励导波的区别在于前者以多晶片、多阵元的形式在楔块的水平方向等间距排成一排。图2 为相控阵激励兰姆波的探头结构示意图,每个阵元都具备独立激励和接收兰姆波信号的能力,且都以相同的入射角度在薄板中激励出兰姆波。当对阵元施加相应的延时法则,可实现对兰姆波信号偏转和聚焦。因此,与普通压电探头激励的兰姆波相比,相控阵探头激励的兰姆波具有更大的声束覆盖范围,同时能够使兰姆波聚焦,使得检测精度更高、检测范围更大、对缺陷的漏检率更小[15]。

图2 相控阵激励兰姆波探头Fig.2 Lamb wave probe excited by phased array

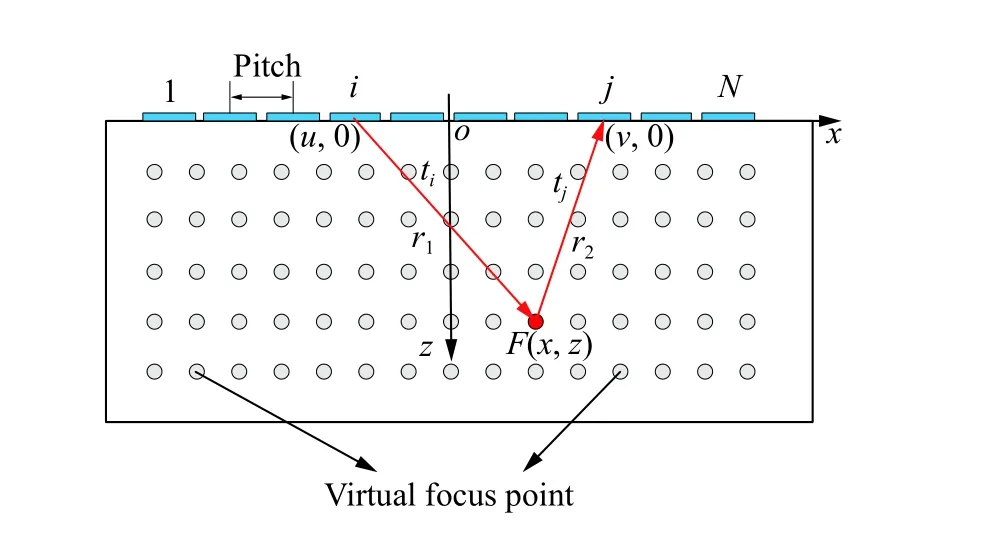

1.2 相控阵全聚焦

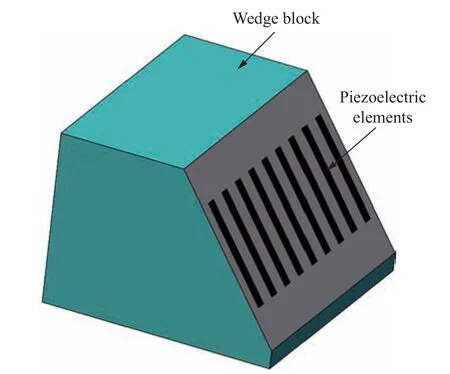

全聚焦(Total Focusing Method, TFM)成像方法是基于全矩阵数据采集(Full Matrix Aapture,FMC)进行的。图3 为N个阵元相控阵探头的全矩阵数据采集过程,相控阵探头中各阵元依次激励超声波,所有阵元分别独立接收回波信号。例如,第1 个阵元发射信号,全部阵元接收反射超声波信号,完成第1 次数据采集;当完成第N个阵元发射,全部阵元接收反射超声波信号,全矩阵数据采集完成。全矩阵数据可表示为二维数组函数Sij(t),其中,i=1,2,…,N,j=1,2,…,N。二维数组函数Sij(t)表示第i阵元发射超声波,在第t时刻,第j阵元接收回波信号的幅值[16-17]。

图3 全矩阵数据采集过程Fig.3 Full matrix data acquisition process

图4 TFM 成像原理Fig.4 Principle of TFM imaging

式中:ti表示i阵元传播到F点的时间;tj表示F点反射后j阵元接收时间;在被测介质是均匀各向同性情况下,c为超声波在被测试件中的传播速度。

2 相控阵探头激励兰姆波参数的确定

兰姆波的波长与被检测对象厚度数量级相近,并具有长距离传播的特点,常用做金属薄板材料的无损检测。兰姆波是横波和纵波在介质表面间经多次往复反射和波型转换,并且在其中产生相长、相消或介于两者之间的干涉和几何弥散而形成的一种特殊的弹性波,每个相长干涉对应一个导波模态,导致了兰姆波具有频散和多模态的特点,所以在实际检测中需要选择合适的激励模态和频率。

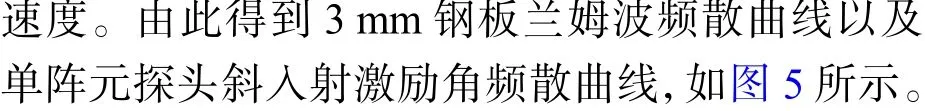

为了得到相控阵探头激励合适的模态,先分析单阵元压电探头斜入射激励兰姆波工作点的选取。本研究对象为3 mm 厚度的钢板,剪切波速度为3260 m/s,纵波速度为5960 m/s,密度为7932 kg/m3;楔块材料为聚苯乙烯,楔块的纵波声速为2337 m/s。使用商用Disperse 软件计算钢板的相速度和群速度频散特性,根据式(3)中Snell 定律的变式得到激励角频散特性:

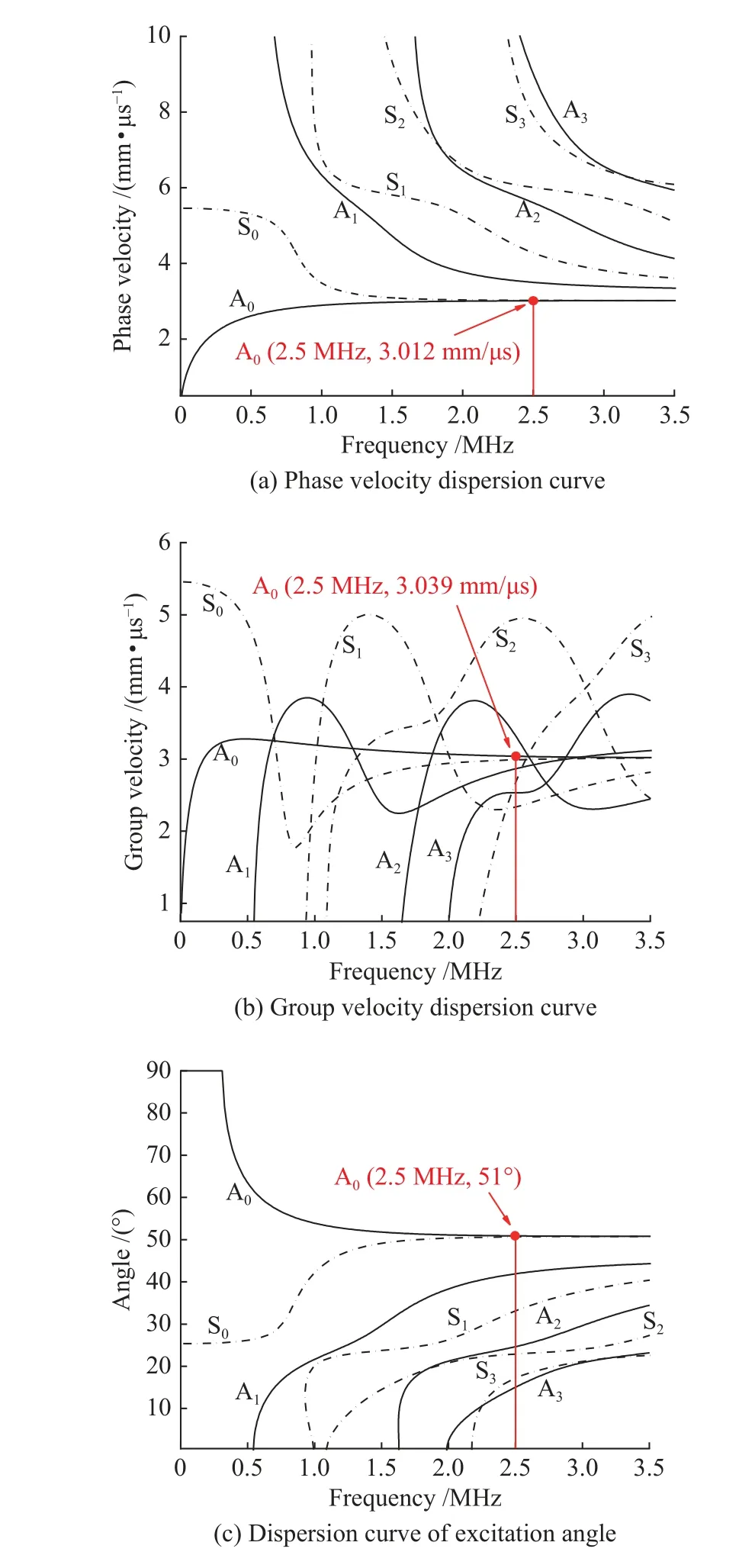

考虑分层缺陷的检测精度,激励导波频率为2.5 MHz。同时考虑分层缺陷是平行于板面的内部缺陷,需要激励出的兰姆波有较大的离面位移分量,即会在垂直于板面方向有较大的振动位移。A0模态2.5 MHz 板中的波结构如图6 所示,A0模态的离面位移分量大于面内位移分量,兰姆波的振动位移集中在板内,因此,A0模态兰姆波更适合作为本研究使用的模态。由图5c 中可以得出,2.5 MHz 频率激励下,A0模态的楔块激励角度为51°。

图5 3 mm 钢板兰姆波频散曲线Fig.5 Lamb wave dispersion curve of 3 mm thick steel plate

图6 2.5 MHz A0 模态钢板中的波结构Fig.6 Wave structure in A0 mode steel plate (Frequency: 2.5 MHz)

3 实验结果及分析

3.1 检测实验系统

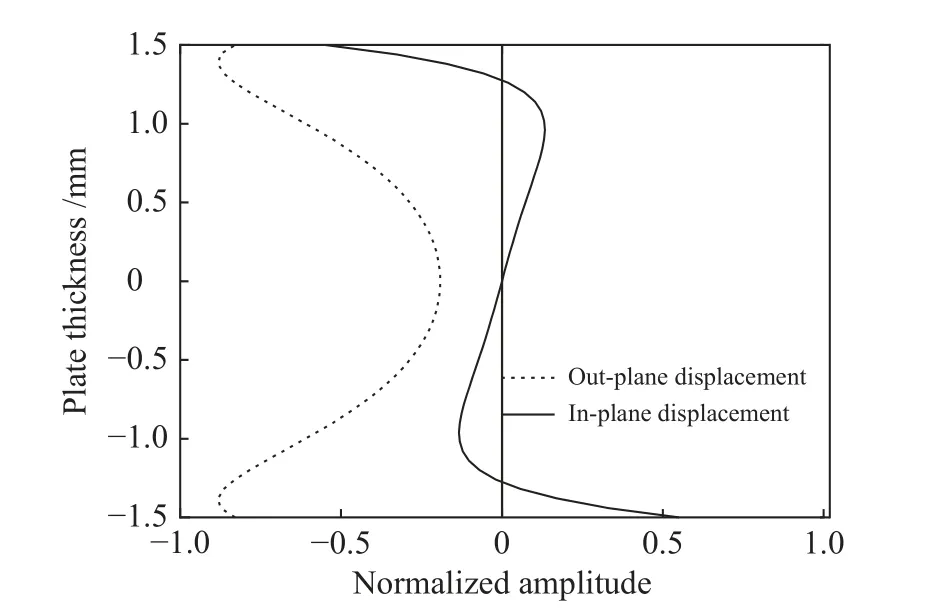

实验系统由相控阵探头、楔块、成像计算机、全矩阵数据采集仪器组成,如图7 所示。全矩阵数据采集仪器对探头接收的缺陷信息传输到成像计算机,成像计算机内置全聚焦算法,使得在计算机上能够实时显示缺陷成像信息。采用64 阵元相控阵探头加楔块组合形式作为兰姆波的发射与接收,相控阵探头及楔块具体参数如表1 所示。激励信号采用60 V 正弦波,脉宽为200 ns,脉冲重复频率为4 kHz。以图5b 中2.5 MHz 对应A0模态的群速度为检测基准速度,并将此值设置在成像计算机当中。

表1 相控阵探头及楔块参数Table 1 Parameters of phased array probe and wedge

图7 相控阵兰姆波全聚焦成像检测系统Fig.7 Full focus imaging detection system based on phased array Lamb wave

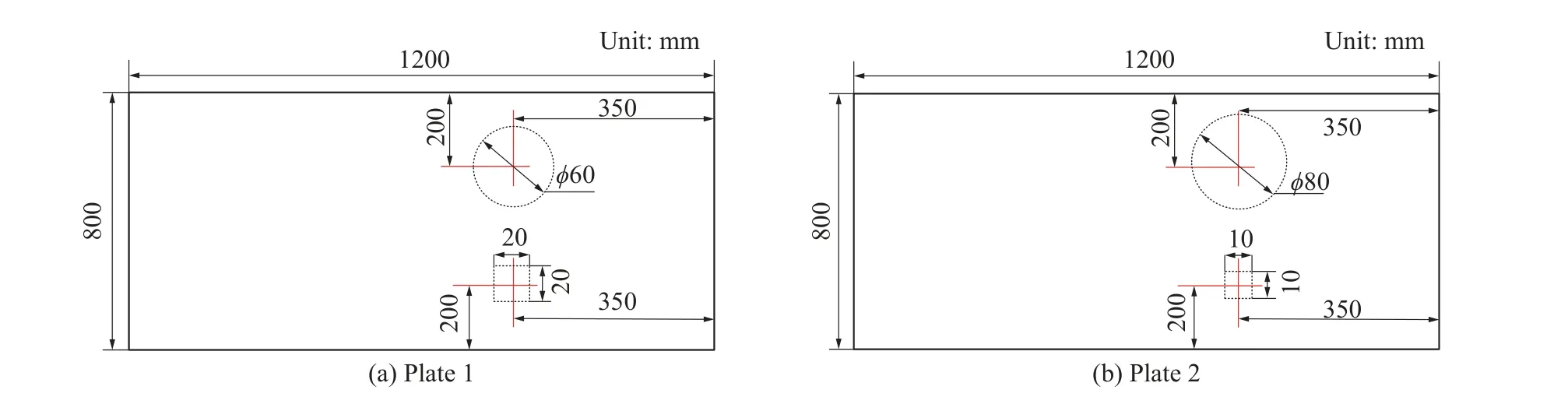

实验检测对象为长1200 mm、宽800 mm、厚3 mm 的2 块不锈钢薄板。不锈钢薄板及分层缺陷分布如图8 所示。薄板1 内部预制边长为20 mm 的正方形和直径为60 mm 的圆形分层缺陷,薄板2 内部预制边长为10 mm 正方形和直径为80 mm 的圆形分层缺陷。图9 为薄板1 正方形和圆形分层缺陷射线检测成像图。

图8 薄板分层缺陷形状尺寸分布图Fig.8 Shape and size distribution of delamination defects of plates

3.2 成像检测结果分析

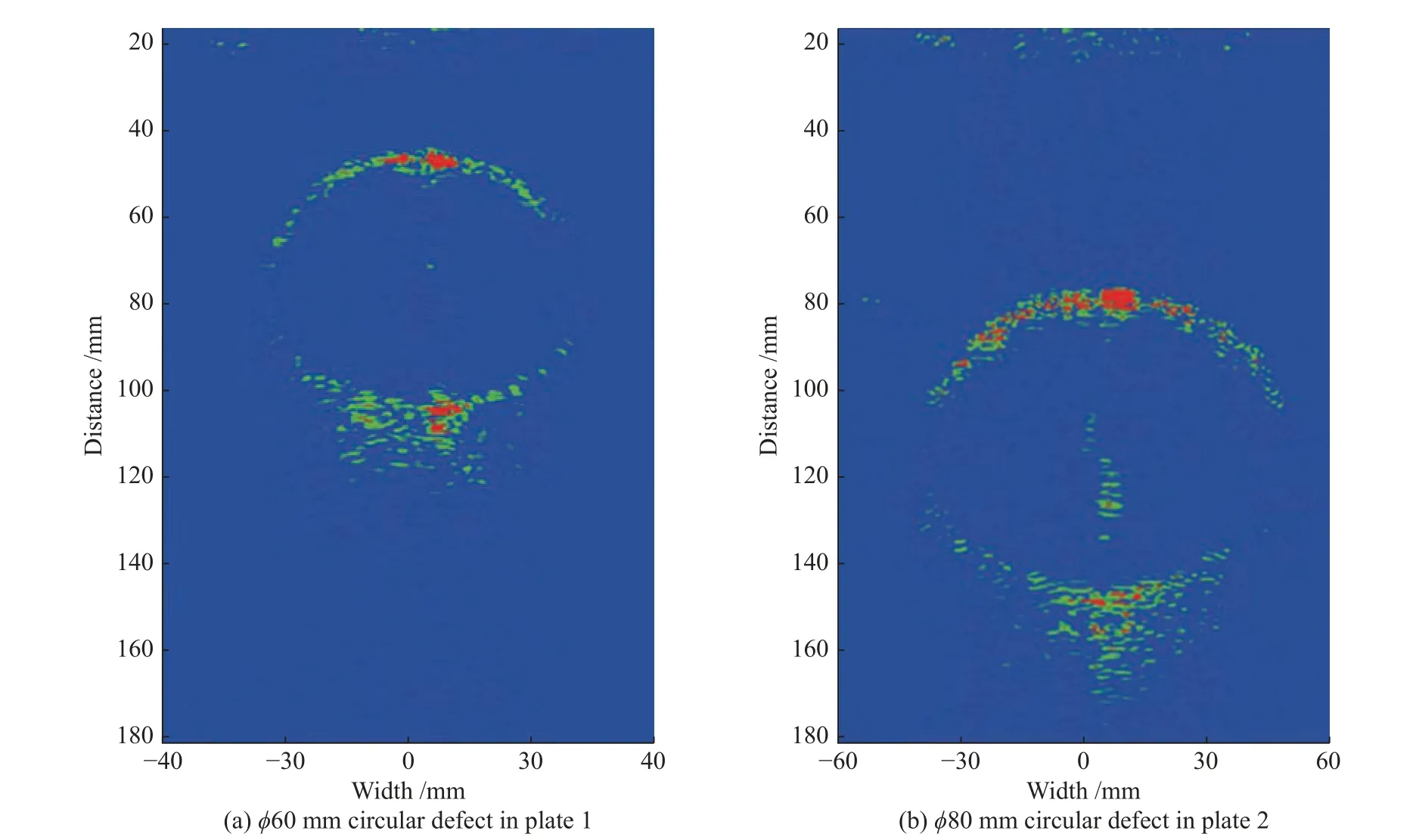

全矩阵数据采集时,探头楔块与缺陷偏离一定距离,以100 MHz 采样频率,1~64 号阵元依次激励超声波斜入射到金属板中,从而在其中形成兰姆波,采集到的全矩阵数据在成像计算上通过全聚焦算法进行实时成像显示。成像图纵坐标表示探头检测距离,横坐标表示探头检测宽度,颜色表示接收的超声波幅值大小。

图10 为ϕ60 mm 和ϕ80 mm 圆形分层缺陷的相控阵兰姆波全聚焦成像图,可清楚识别分层缺陷的形貌特征,与图9b 中射线检测得到的圆形缺陷成像轮廓基本一致。由于缺陷上端面对声波反射的原因,大部分声波能量被缺陷上端面反射,透过上端面能量相对较小,导致探头接收缺陷下端面反射的声波能量较小且能量发散,从而在成像图中下端面存在拖尾图像。拖尾图像的存在使得探头对缺陷下端的定位、定量精度都要小于上端面。

图9 薄板1 分层缺陷射线检测成像图Fig.9 Radiographic image of delamination defect in plate 1

图10 圆形分层缺陷成像图Fig.10 Imaging picture of circular delamination defect

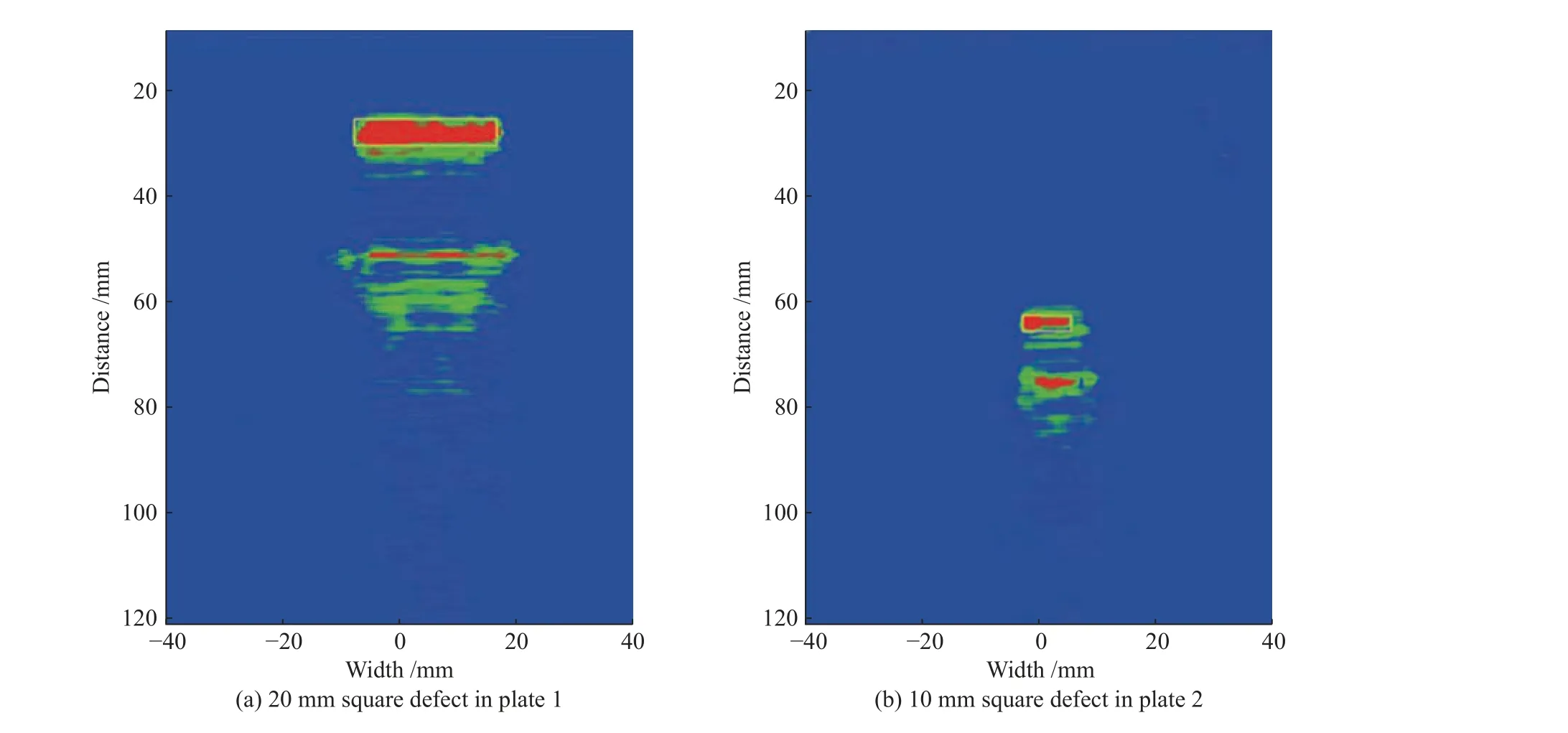

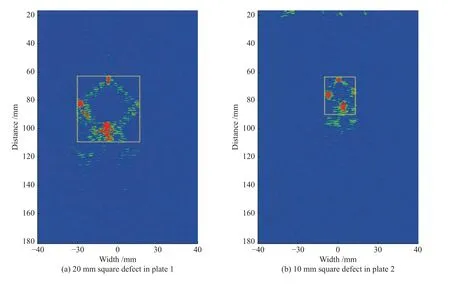

图11 为探头对正方形分层缺陷正向检测的成像。由于缺陷上端面声波反射的原因,图中只能显示出正方形缺陷的边长,不能对缺陷形貌特征进行识别;下端面出现较严重的拖尾伪像,难以对下端面边长进行准确的定量。对正方形缺陷侧向检测的结果如图12 所示。相对于正向检测的成像,侧向检测图像能够准确显示正方形缺陷的轮廓,下端面成像受上端面声波反射影响小,可对正方形缺陷对角线准确定量检测,从而判断其大小。

图11 正方形分层缺陷正向测量成像图Fig.11 Forward measurement image of square layered defect

图12 正方形分层缺陷侧向测量成像图Fig.12 Lateral measurement image of square layered defect

3.3 缺陷定位、定量测量

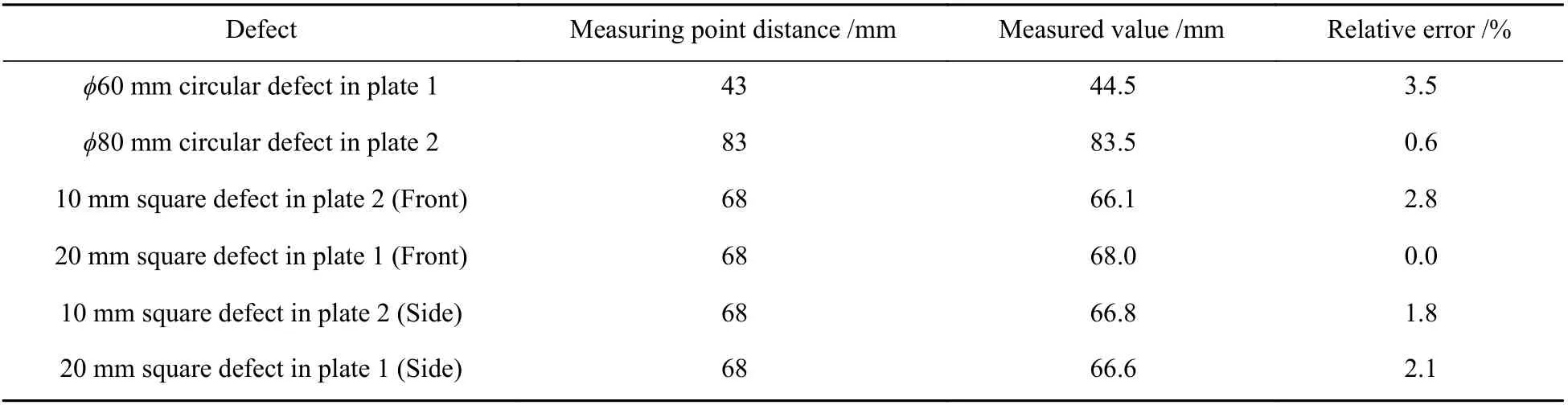

因为缺陷下端成像出现拖尾现象,因此对缺陷进行定位测量时都以缺陷上端面为基准测量点,测量结果见表2。表2 中的测点距离表示楔块前端到缺陷上端的距离与探头前沿距离之和,测量值表示缺陷前端成像的纵坐标值。从表中可以得出,各缺陷的定位测量结果误差均在4.0%以内,相控阵兰姆波全聚焦成像检测方法能够对金属板分层缺陷较精确地定位测量。

表2 各缺陷定位测量值及误差Table 2 Measurement value and error of each defect location

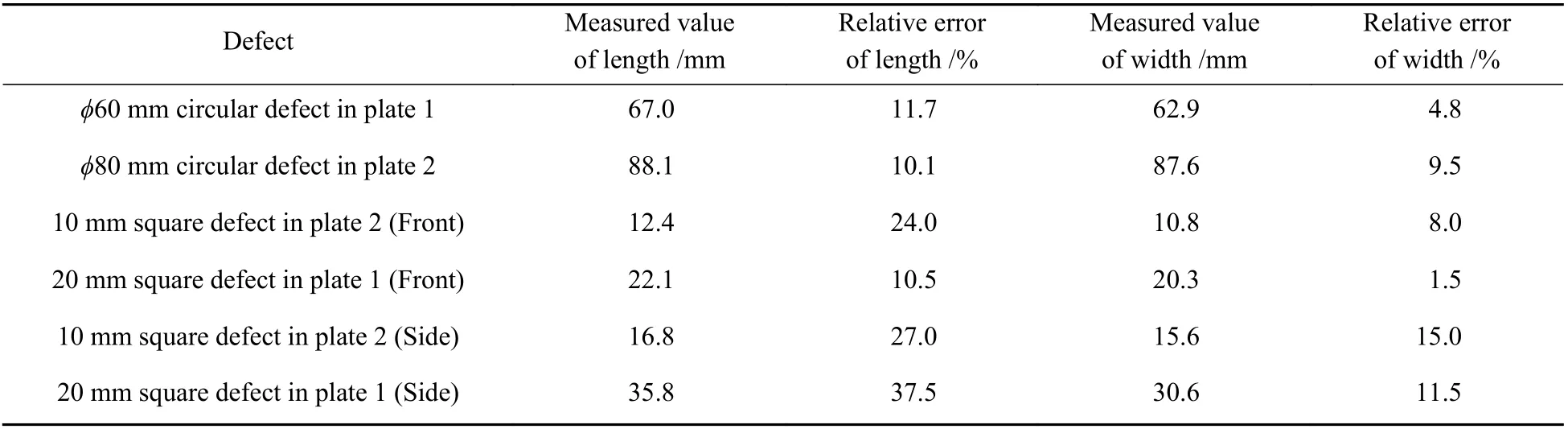

在成像图中读取缺陷轮廓的横、纵坐标,分别对分层缺陷的尺寸进行定量,结果见表3。表3 中对正方形缺陷侧向检测的定量长宽为正方形对角线的值。从表中可以看出:圆形缺陷定量误差相对较小,正方形缺陷定量误差较大;长度误差均比宽度误差大。

表3 各缺陷定量测量值及误差Table 3 Quantitative measurement value and error of each defect

4 结论

1)提出了一种相控阵全聚焦算法成像与兰姆波检测相结合的检测方法,该方法能够对不锈钢薄板中分层缺陷的轮廓进行成像检测。

2)相控阵兰姆波全聚焦成像检测对分层缺陷定位、定量精度高,定位误差在4%以内。

3)受缺陷上端面反射兰姆波的影响,缺陷下端成像会存在拖尾的伪像,导致对缺陷的长度方向定量误差大于宽度误差。