弯管液固两相流动冲蚀磨损的数值预测

2022-11-18陈元达叶晓浩孙士平

陈元达 , 叶晓浩 , 胡 政 ,2,*, 孙士平

(1. 南昌航空大学 航空制造工程学院,南昌 330063;2. 哈尔科夫国立航空航天大学 火箭与空间技术学院,乌克兰 哈尔科夫)

0 引言

在机械、冶金、能源、航空、航天等许多工业部门,冲蚀磨损一直是液体管道壁面磨损甚至失效的主要原因之一。它是指因管中液体夹杂着的微小固体颗粒与管壁产生摩擦、撞击等相对运动造成的材料磨损。材料磨损最终会导致冲蚀凹槽、管道破裂与液体泄漏等多种问题,会给生产带来安全隐患,特别是在管道输送有一定危险性的材料时,还会带来一定的环境污染和经济损失。作为油气输送系统中的常见部件,弯管常常用于改变流体的流动方向。流动方向上的突然转向会引起固体颗粒分布的巨大变化,研究表明,弯头部位的磨损速率损失约为直管磨损的50 倍[1]。因此,获得有效的弯头冲蚀磨损分布预测方法对于节约维修时间和资源至关重要。此外,冲蚀磨损的准确预测有利于发现严重冲蚀部位和评估管道的使用寿命。

由于影响冲蚀磨损的因素众多,很难通过实验获得冲蚀磨损分布。采用计算流体动力学(CFD)方法研究弯管的大范围流动状况是一种更为有效的方法。Solnordal 等[2]利用标准管道弯头模拟沙子侵蚀实验,并利用欧拉-拉格朗日方法研究了冲蚀磨损的影响因素,准确地预测了侵蚀深度与分布位置。Wang 等[3]研究表明固体颗粒尺寸和弯管的布置方式均会明显影响弯管的冲蚀磨损严重区域。彭文山等[4]基于CFD 方法分析了不同管道参数(包括管道直径、弯径比、弯曲角度)和颗粒因素对管道冲蚀磨损的影响。针对煤气化黑水处理系统中的两相流管道的冲蚀磨损问题,乔小溪等[5]采用CFD 方法分析了涡室结构和盲通管对弯管冲蚀磨损的改进效果。Farokhipour 等[6]模拟分析了标准弯管和盲通三通管中固-液两相流动和冲蚀磨损特性,结果表明盲通三通管在抗冲蚀磨损方面更具有优势。Zeng 等[7]采用阵列电极技术和CFD 方法,研究了X65 管道弯头的磨损行为,量化了弯头不同位置磨损速率的4 种因素(纯腐蚀、纯冲蚀、冲蚀增强腐蚀、腐蚀增强侵蚀)。Lospa 等[8]利用CFD 方法研究了3 种管径下对应的3 种弯头角度(30°、45°、90°)的液固两相流动,结果表明,随着管径的增加,90°弯头的最大磨损率降低,随着弯管角度的增加,最大磨损率也增加。Kannojiya 等[9]针对多相流泥浆导致的工业管道冲蚀磨损问题,利用CFD 研究了不同粒径和浓度的颗粒在不同浆体流速下的冲蚀磨损规律。

目前,大部分的相关研究都是基于流场计算准确、冲蚀模型合理的大前提下开展的,而针对磨损计算方案本身的研究并不充分。针对这一现状,本研究以90°弯管为研究对象,对8 种常用的冲蚀模型分别进行计算评估,并与文献中的实验结果进行对比,以期找到最准确的预测模型。基于该模型开展固体颗粒属性(包括颗粒直径、注射速度、质量流量与形状系数)对弯管冲蚀磨损的影响规律,从而为后续的实际工程应用提供理论支撑。

1 数值方法

高速流体携固体颗粒在管道内流动属于典型的液固两相流,由于固体颗粒的浓度较低,因而不考虑颗粒与颗粒之间的相互作用,以及颗粒对流体的影响。因此,在拉格朗日坐标系下,采用离散相模型(DPM)模拟管道中流体流动。将流体视为连续相,且不可压缩,由质量守恒方程和 Navier-Stokes 方程构建该连续相的控制方程。将颗粒相视为离散的相位,利用拉格朗日法对每个颗粒进行追踪求解,获取其运动轨迹。根据不同湍流模型的适用范围,本研究选择剪切应力输运湍流模型 (SSTk-ω),相比于标准k-ω模型,有着更高的精度与可信度。连续相和离散相之间采用单向耦合,并忽略磨损导致的弯管壁面几何形状的改变。

1.1 碰撞模型

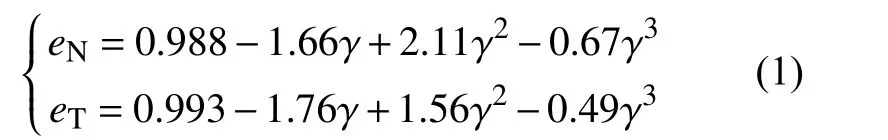

颗粒在流场中运动时可能会与管壁发生碰撞并反弹,对颗粒的运动轨迹产生很大的影响。一般可采用碰撞弹性恢复方程来描述颗粒与管道壁面发生碰撞前后的速度变化。颗粒的运动速度可以分解为法向速度与切向速度,颗粒碰撞前后速度分量的比值被定义为弹性恢复系数。本研究采用一种广泛适用的碰撞模型[10],方程为:

式中:eN、eT分别表示法向、切向弹性恢复系数。因此,当弹性恢复系数都为1 时,表示颗粒与管壁发生的碰撞为完全弹性碰。在真实情况下,颗粒与管壁碰撞会损失能量,且随着颗粒的入射角 γ不同,能量损失的大小也不同。

1.2 冲蚀模型

冲蚀模型是冲蚀磨损机理的直接体现,更是目前基于CFD 软件进行冲蚀磨损预测的重要工具。由于影响冲蚀磨损的因素有很多种,如颗粒属性、冲击速度、冲击角、流速、体积分数以及管道形状等,再加上研究方法的差异,导致目前颗粒对材料的冲蚀磨损机理没有统一的论断。因此,国内外学者针对不同的条件假设和特定的使用范围,提出了形式多样的冲蚀磨损模型。目前主要可以分为两种:一种是根据大量的实验研究所获得的经验公式;第二种是基于理论假设、分析推导和实验研究相结合的半经验半理论冲蚀磨损模型。本研究列出了常见的8 种冲蚀模型。

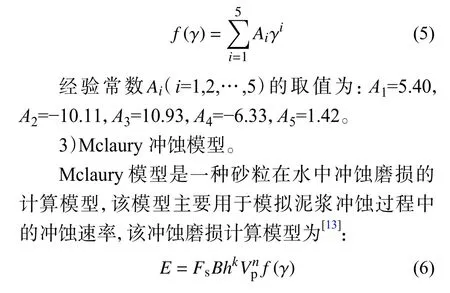

1)Finnie 冲蚀模型。

Finnie 模型是一种基于延性材料冲蚀磨损的微切削模型。该模型假设一质量为m的多角形颗粒以冲击速度V、冲击角 γ冲击到靶材的壁面,当颗粒划过靶材表面时把材料切除而产生磨损,后经改进的冲蚀磨损计算模型[11]:

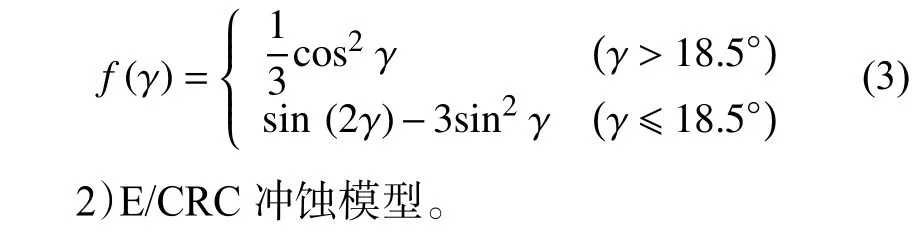

式中:E为磨损率;k为常数;Vp为颗粒冲击速度;若壁面为金属材料,速度指数n一般取2.3~2.5。f(γ)为颗粒冲击角函数,其表达式为:

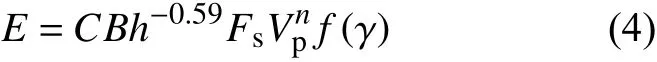

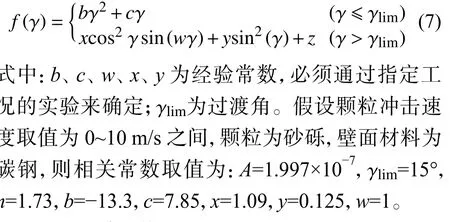

Zhang等[12]基于一系列的冲击试验建立了韧性材料的冲蚀磨损计算模型(E/CRC 模型),该模型考虑了目标材料的硬度、冲击速度、冲击角和颗粒的尖锐度,其表达式为:

式中:Fs为颗粒的形状系数,锐角Fs=1.0,半球形Fs=0.53,球形Fs=0.2;n、C为经验常数,n=2.41,C=2.17×10-7。冲击角函数f(γ)表达式为:

式中:Bh为壁面材料的布氏硬度;k为常数,当壁面材料为碳钢时,k取值为-0.59,材料不同,k的取值也不同。冲击角函数f(γ)表达式为:

4)Oka 冲蚀模型。

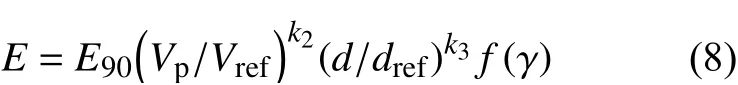

Oka 等[14-15]基于大量实验数据,考虑了更多的影响因素并进行归纳总结,提出了以下冲蚀磨损预测模型:

式中:E90为冲击角为90°时的冲蚀磨损率的参考值;Vref为参考速度;k2、k3分别为颗粒的冲击速度指数与粒径指数。冲击角函数f(γ)表达式为:

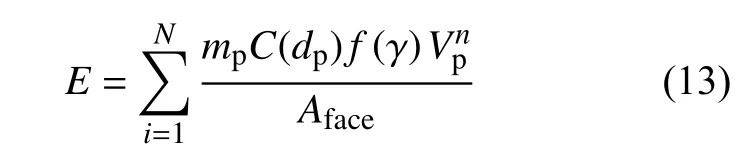

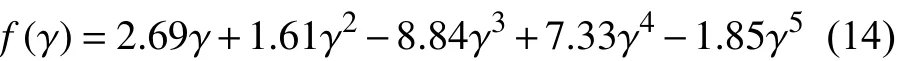

式中:C为经验常数,当靶材为碳钢时,C取值为2×10-9,材料不同,C的取值也不一样;速度指数n为经验常数,取值为2.6。冲击角函数f(γ)表达式为:

相关经验常数取值为:A1=9.370,A2=42.295,A3=110.864,A4=175.804,A5=170.137,A6=98.398,A7=31.211,A8=4.170。DNV 冲蚀磨损计算公式简单,具有一定的适用性。

6)Haugen 冲蚀模型。

Haugen 等在前人的基础上进行总结,忽略冲击角的变化对冲蚀磨损的影响,得到了一个具有一定适用性的简单通用冲蚀磨损计算模型,该模型可以避免复杂冲击角函数对磨损计算带来的麻烦,其表达式[17]为:

式中:mp为颗粒的质量;K是常数,取决于目标材料的性质;n表示为速度指数,是一个经验值,取值为2.4。

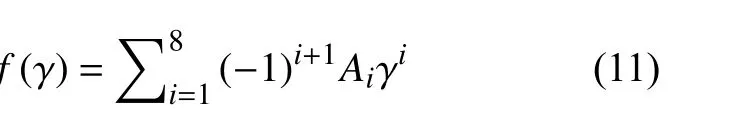

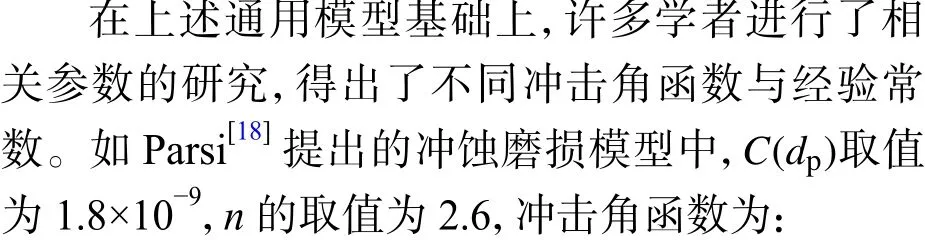

为了统一度量比较与方便计算,上述6 种冲蚀磨损计算模型都可转化为以下形式:

式中:E为壁面单位面积的磨损速率;N为单位面积上撞击壁面的粒子数;mp为颗粒的质量流量;Aface为碰撞壁面单元面积;C(dp)为与颗粒性质相关的函数,该值取决于颗粒的形状、硬度等;f(γ)、n以及Vp的定义与上述冲蚀模型一致。

7)Parsi 冲蚀模型。

8)Huser冲蚀模型。

Huser 等提出了一种分段线性冲击角函数[19],对于管道系统中的各种不同类型管的磨损计算具有相当大的适用性。其中,C(dp)与n的取值与Parsi 冲蚀模型一致。

2 模型建立与参数设置

2.1 弯管几何模型与网格划分

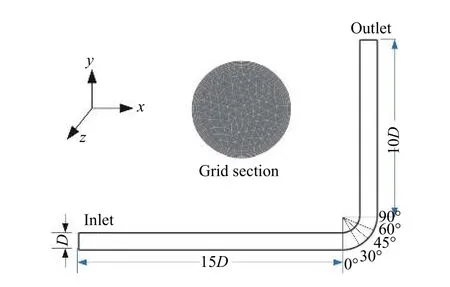

为了验证不同冲蚀模型的可靠性,以Zeng 等[7]的实验数据为基准,基于Ansys Fluent 平台建立如图1 所示的90°弯管流体域计算模型,重力方向沿z轴方向。弯管材料为X65 碳钢,弯管内径D=50.0 mm,弯曲半径R=76.9 mm。流体介质为水,入口流速为4 m/s,质量流量为7.84 kg/s。固体颗粒材料为砂粒,密度为1.5×103kg/m3,入口流速为4 m/s,质量流量为0.235 kg/s。在有限元仿真中,弯管入口的直线段延长至15D,以便获得稳定、充分发展的水流和足够分散的砂粒进入弯头区。弯管出口的直线段延长至10D,以避免弯管出口处可能的再循环流动,从而使得计算更加稳定。网格划分包括两部分:第一部分是壁面网格划分,第二部分是体网格划分。对于存在较大梯度和边界层的近壁面区域,需要逐步细化,因此在黏性底层划分10 层边界层网格,越靠近壁面网格划分越密。最后采用六面体结构网格对整个体块进行网格划分。

图1 弯管流体域计算几何模型与网格划分Fig.1 Geometric model and grid division of the elbow fluid domain

2.2 初始边界条件设定

根据管道几何尺寸和流速计算得到流体雷诺数为199 043,远大于4000,表明为湍流。通过给定湍流强度与水力直径的值来定义湍流方法,经计算可得湍流强度I=3.5%,水力直径HD=0.05 m。砂粒是具有相同物理尺寸和性质的小球,直径都为500 μm,采用入口处的面射流源。重力加速度为9.8 m/s,方向为Z轴方向。打开能量方程,温度为330 K,常温;壁面采用标准壁面函数法和无滑移边界条件,粒子与壁面碰撞后反弹,动量相应减小,减小量由碰撞模型决定,出口设为Outflow,粒子状态为escape。采用经典的SIMPLE 算法求解压力速度耦合,其他均采用二阶迎风格式,平均残差的收敛标准均为10-5。

2.3 网格、颗粒无关性验证

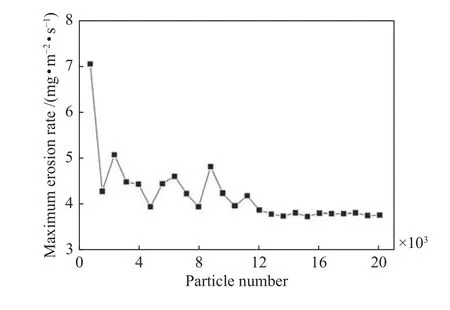

计算模型的网格划分显著影响计算精度,稀疏的网格计算时间短但计算偏差大,而细密的网格划分会得到较准确的计算结果,但计算量大,计算成本高。因此,需要进行网格数量无关性验证。针对本研究弯管模型,采用网格数为16 万、31 万、53 万、75 万、100 万、130 万的6 套方案分别进行计算,得到6 种不同网格数量下的流体速度分布。结果表明,在网格数量达到100 万之后,流体速度分布趋于稳定。因此,综合考虑计算效率和精度,本研究计算模型网格数量按100 万左右进行处理。在Ansys Fluent 软件中冲蚀磨损的计算值是统计意义上的平均值,统计的颗粒数量对计算结果具有显著影响,若统计的颗粒数目太少,计算结果不够精确,若统计的颗粒数目太多,需要耗费大量的时间求解计算。因此,需要确定一个经济合适的颗粒数目来计算稳定的磨损速率。由于暂且不知道何种冲蚀模型的计算精度最高,因此选择通用性较好并广泛应用的Oka 冲蚀模型来计算。不同颗粒统计数目下的弯管最大磨损速率如图2 所示,可以看出,统计颗粒数目从800 增大到2 万,最大磨损速率趋于平稳收敛,当颗粒数超过1.3 万时,最大磨损速率波动已经很小。因此,本研究计算模型中统计的颗粒数目取为1.3 万。

图2 弯管最大磨损速率随统计颗粒数目的变化曲线Fig.2 Curve of maximum erosion rate of elbow in term of statistical particle number

3 结果与分析

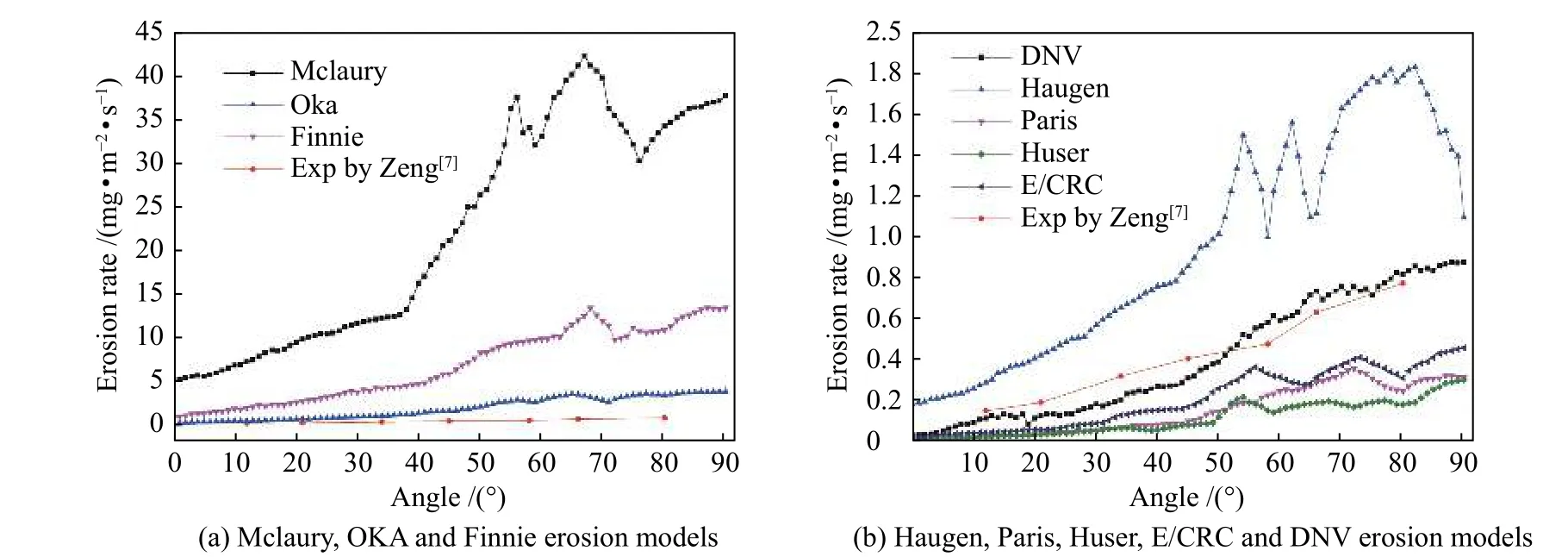

3.1 不同冲蚀模型的对比分析

为了更精准地描述90°弯管的冲蚀分布规律,以弯头0°位置为起点,弯头90°位置为终点,如图1所示,沿流体流动方向取管道径向截面,并计算各截面上总的磨损速率,绘制曲线。图3a 为基于Mclaury、OKA 与Finnie 冲蚀模型的磨损预测结果,其预测值远大于文献[7]中的实验测量值。图3b所示为基于DNV、Haugen、Paris、Huser、E/CRC冲蚀模型的磨损预测结果。其中,E/CRC、Paris与Huser 冲蚀模型预测值略小于实验值, Haugen冲蚀模型预测值略高于实验值,而基于DNV 冲蚀模型的预测结果与实验结果吻合较好,该冲蚀模型能较好地预测出90°弯管的磨损趋势,因此后续计算分析将采用该冲蚀模型。

图3 弯头壁面冲蚀磨损速率的预测值与实验值对比Fig.3 Comparison between the predicted and the experimental erosion rate along elbow curvature angle

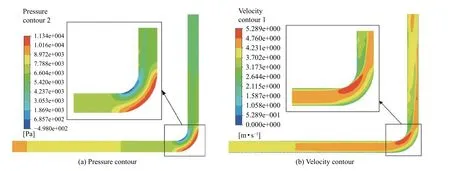

3.2 流场特性分析

90°弯管轴向截面流场分布云图如图4 所示。在弯管入口水平直管段部分,流场较为稳定,沿流动方向流体压力逐渐递减(图4a)。受黏性力的影响,流体速度分布为近壁面处速度小,管道中心轴线附近速度大(图4b)。流体在流经弯头处时,流动方向随着管道发生急剧变化,产生强烈的二次流,导致速度场和压力场稳定变化的规律遭到破坏,流体的速度在弯头外侧明显减小,而弯头内侧呈增大的趋势,这是因为相同的时间内流体流经弯头内侧的路程较短,所以其速度相对大于弯头外侧。流体的压力在弯头外侧明显增大,而弯头内侧呈减小的趋势,且内侧壁面出现负压,这是由于流体速度变化导致的。流体流出弯头后,流场逐渐平稳。

图4 弯管轴向截面的流场分布Fig.4 Flow field distribution in axial section of the elbow

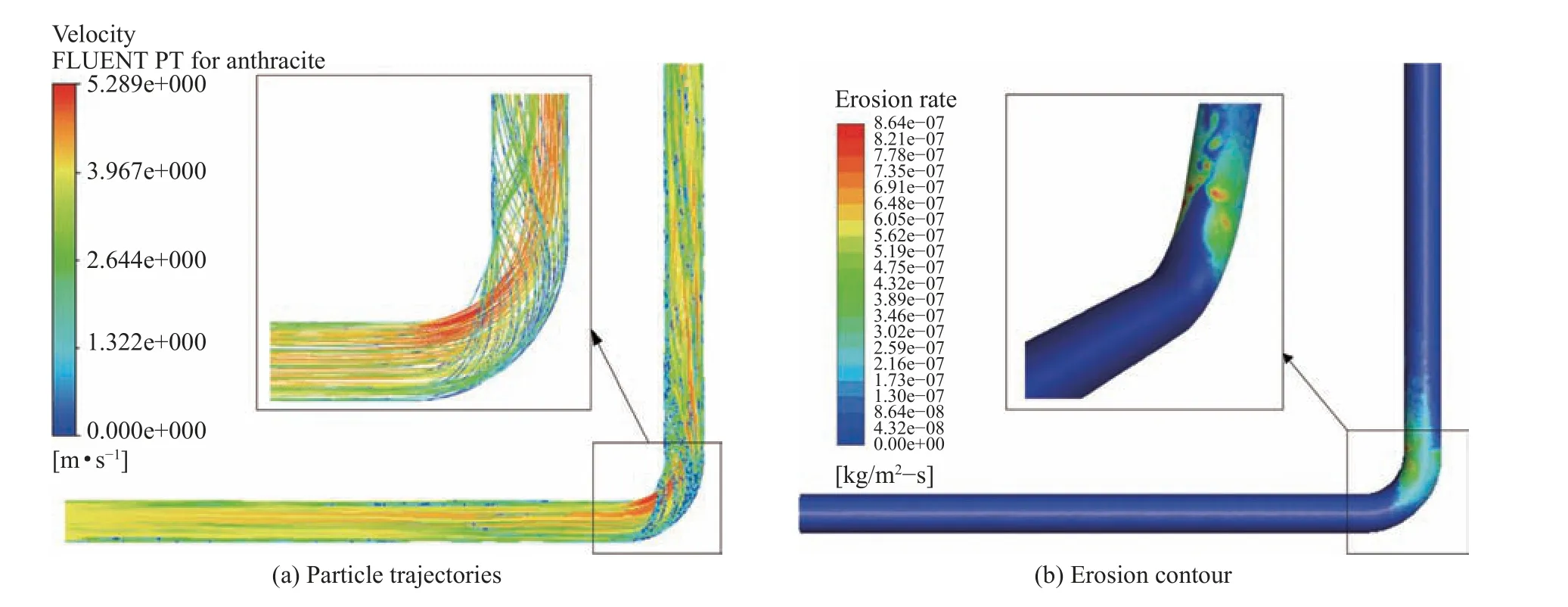

3.3 冲蚀磨损分布与粒子轨迹追踪

90°弯管的轴向截面粒子轨迹追踪图与冲蚀磨损特征如图5 所示。颗粒沿着弯管入口水平直管内的流线流动,由于二次流的存在,一些颗粒在弯头处改变了流动方向,导致颗粒与弯管壁面发生碰撞,并再次改变其流向(图5a)。图5b 显示了弯管壁面不同位置的冲蚀磨损速率,冲蚀磨损主要发生在弯头处壁面,这是由于在弯头处,流场方向发生急剧变化,导致颗粒与壁面发生碰撞,造成较大的冲蚀破坏。颗粒在进口直管段与出口直管段都具有良好的跟随性能,与弯头段相比,这里的冲蚀量几乎为0。

图5 弯管轴向截面粒子轨迹与冲蚀磨损特征图Fig.5 Particle trajectories and Erosion contour in axial section of the elbow

3.4 颗粒属性对磨损预测的影响

由式(13)可知,固体颗粒属性如颗粒注射速度、颗粒大小、颗粒质量流量、颗粒形状系数等对冲蚀磨损预测的结果有着重要的影响。下面就上述影响因素对弯管冲蚀磨损的影响规律进行数值预测。

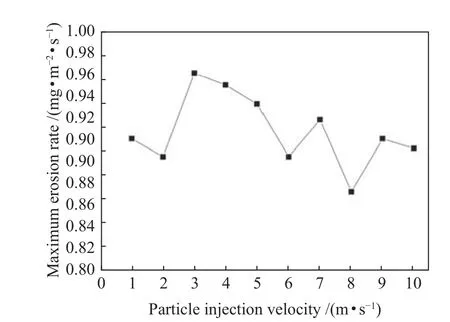

1)颗粒注射速度对冲蚀磨损的影响。在保持其他条件不变的情况下,改变固体颗粒的注射速度,弯管最大磨损速率随固体颗粒注射速度的变化如图6 所示。结果显示,随着固体颗粒注射速度的增大,最大磨损速率在0.86~0.96 之间波动,说明固体颗粒速度最终会被流体流速同化,对磨损速率影响不大。

图6 最大磨损速率与粒子注射速度的关系曲线Fig.6 Curve of maximum erosion rate with in term of particle injection velocity

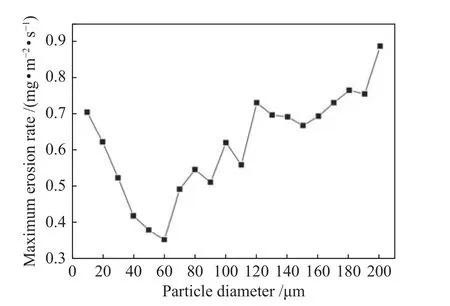

2)颗粒大小对冲蚀磨损的影响。假设颗粒为球形,其他条件不变,仅改变颗粒直径大小,观察其对最终磨损的影响。固体颗粒直径取值范围为10~200 μm 时,弯管最大磨损速率随固体颗粒直径的变化如图7 所示。结果显示,随着粒径增大,最大磨损速率总体呈现先减小后增大的趋势,在颗粒直径为60 μm 时弯管最大磨损速率达到了最小值。因此,在弯管的冲蚀磨损中,存在某一直径会使得弯管冲蚀磨损速率有效减小的现象。

图7 最大磨损速率与粒径的关系曲线Fig.7 Curve of maximum erosion rate in term of particle diameter

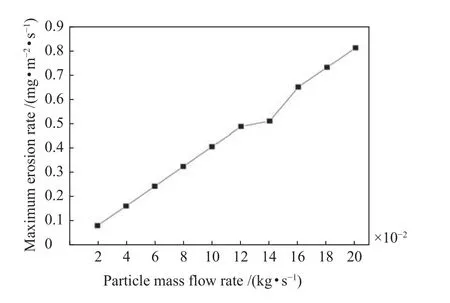

3)颗粒流量对冲蚀磨损的影响。在保持其他条件不变的情况下,仅改变颗粒流量,分析其对最终磨损的影响。颗粒流量取值范围为0.02~0.20 kg/s,弯管最大磨损速率随颗粒质量流量的变化如图8 所示。结果表明,在一定颗粒质量流量范围内,最大磨损速率随颗粒流量的增大而近似线性增大。这是因为在进口流速一定时,固体颗粒与弯管壁面撞击的频率以及颗粒的能量基本不变,而固体颗粒数量会随着颗粒流量的上升而线性增加,因此,最大磨损速率与颗粒质量流量呈线性关系。

图8 最大磨损速率与颗粒质量流量的关系曲线Fig.8 Ccurve of maximum erosion rate in term of particle mass flow rate

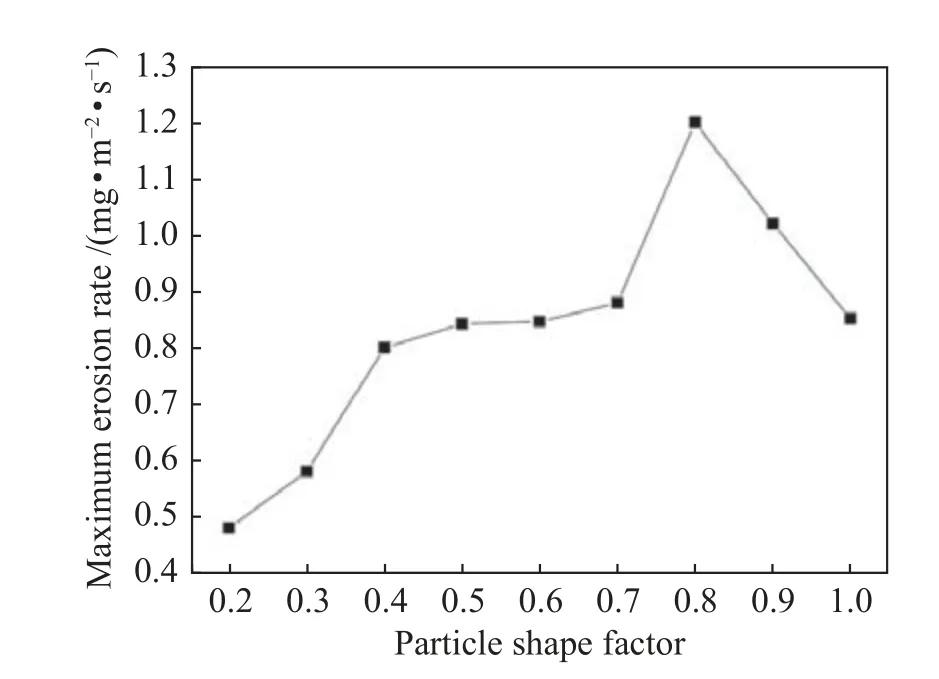

4)颗粒形状对冲蚀磨损的影响。通常情况下,颗粒的形状往往是不规则的,如椭球形颗粒或带有尖角的颗粒,因此分析颗粒形状对冲蚀磨损预测结果的影响具有重要的意义。本研究采用Haider 等[20]提出的一种考虑颗粒形状的流体对颗粒的拖曳力计算表达式,从而将颗粒运动控制方程中的拖曳力项与颗粒形状系数关联起来。当形状系数为1 时,颗粒为规则的球体。形状系数越小,表示颗粒的形状越不规整,在相同情况下颗粒对壁面的磨损越强烈,但其受到的拖曳力也越大,导致流体对颗粒的作用力也就越大,颗粒对流体流动的跟随性更好。本研究选取的颗粒形状系数为0.2~1.0,弯管最大磨损速率随固体颗粒形状系数的变化规律如图9 所示。结果显示,随着颗粒形状系数的增大,弯管最大磨损速率先增大后减小,在形状系数为0.8 时达到峰值。结合上述分析,颗粒形状越不规整,其与流体的相互作用越强烈,颗粒随流体流动的跟随性增强,因此颗粒与弯管壁面也就越不容易发生碰撞。当颗粒形状系数接近1 时,即颗粒越近似球形,没有尖角,此时磨损速率也会相应的降低。

图9 最大磨损速率随颗粒形状系数的变化规律Fig.9 Curve of maximum erosion rate in term of particle shape factor

4 结论

1)8 种冲蚀模型中,Mclaury、OKA 与Finnie模型显著高估了弯管冲蚀磨损情况,而E/CRC、Paris 与Huser 磨损模型预测结果略小于实验结果,Haugen 磨损模型预测结果略高于实验结果,DNV 冲蚀模型预测结果与实验值最为接近。选择合适的模型对冲蚀磨损的预测至关重要。

2)当颗粒流速为1~10 m/s 时,弯管冲蚀磨损的预测结果变化不大。颗粒直径、颗粒形状与颗粒质量流量均对磨损预测产生重要影响,随着颗粒直径从10 μm 增加到200 μm 时,最大磨损速率呈现先减小后增大的趋势,随着颗粒形状系数从0.2 增加到1.0,最大磨损速率呈现先增大后减小的趋势,当颗粒质量流量从0.02 kg/s 增加到 0.20 kg/s时,最大磨损速率也随之线性增大。