汽车电连接器失效模式及失效机理分析与研究

2022-11-17陈鹏何帆

陈鹏,何帆

(工业和信息化部电子第五研究所华东分所,江苏 苏州 215129)

0 引言

电连接器,也被称为接插件、插头或插座,即连接两个有源器件的器件,用于传输电流或信号,在航空航天、汽车和电子等诸多行业中都有大量的应用,具有十分重要的作用。随着汽车电子技术的快速发展,电子系统在整车中已经具备了不可替代的作用[1],一辆汽车当中可能存在几千个信号的连接,并且都是经由电连接器来实现的。而电连接器需要确保在汽车面临各类恶劣环境下依旧能够完成相应的功能,其环境适应性及可靠性会直接影响到整车的安全性。因此,本文对电连接器的失效模式及失效机理进行了分析。

1 汽车连接器的失效机理分析

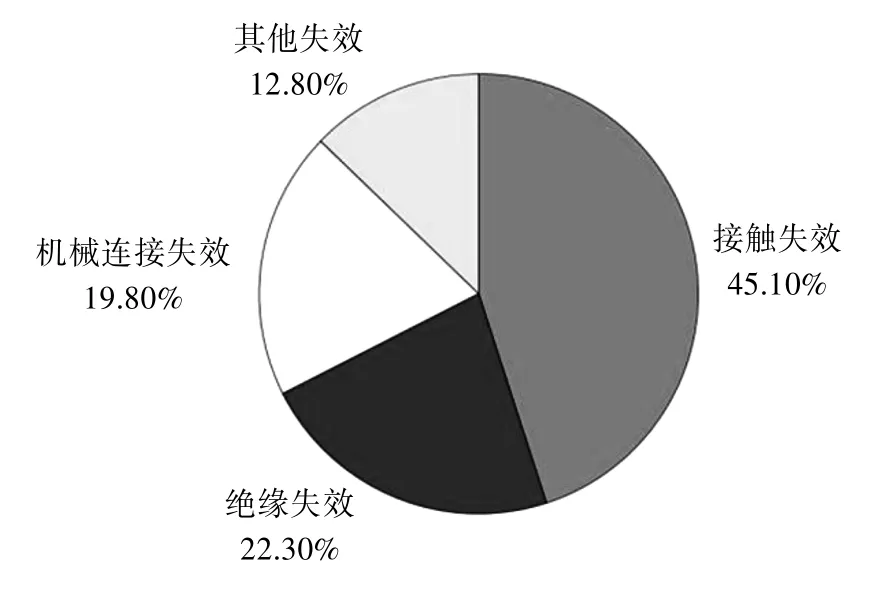

连接器在电器产品中的应用十分普遍,在我们的生产生活中也随处可见,由于电连接器的大量广泛使用,也使人们开始关注电连接器的失效形式,并致力于找到一种合适的方式来提升电连接器的使用可靠性,根据具体的使用实践结果和试验结果,电连接器的失效分为接触失效、绝缘失效、机械连接失效和其他失效[2]4种类型。通过对实践和实验中的电连接器失效形式进行统计分析,归纳了不同失效模式的占比,具体的结果如图1所示。

图1 各种失效模式的占比

1.1 接触失效

从图1中可知,在所有的失效形式中,接触失效的占比最高,几乎达到一半左右。因此,若要提升电连接器在实际应用中的可靠性,需要重点研究电连接器的接触失效问题;对电连接器的构造和使用原理、场合进行分析可知,电连接器的接触失效的表现形式包含接触电阻的增大和接触对的瞬断两种形式。

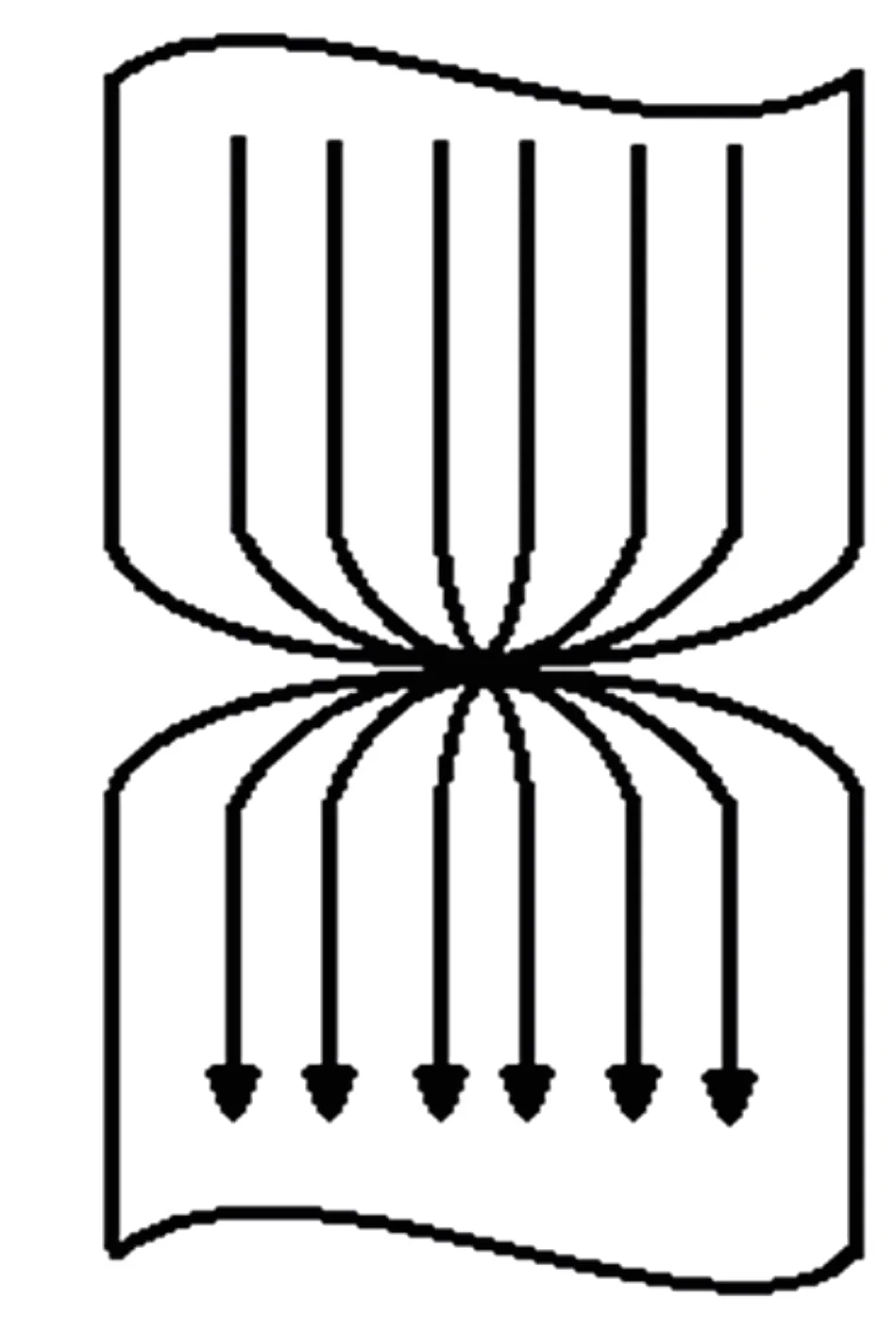

相互接触是连接器实现电传导的途径,判定汽车连接器性能好坏的关键指标之一是连接器的接触电阻是否稳定。汽车连接器在使用过程中的接触电阻分为电流畸变所产生的收缩电阻和接触氧化物污染所产生的膜层电阻两大类。接触面即使外观上看起来非常光滑,但从微观角度来看都是粗糙不平的,接触件之间的相互接触是由接触凸起所组成的,并非面接触,因此接触器的实际接触面积要远小于理论接触面积,不足1%,接触部分的放大图形如图2所示[3]。

图2 接触部分的放大图形

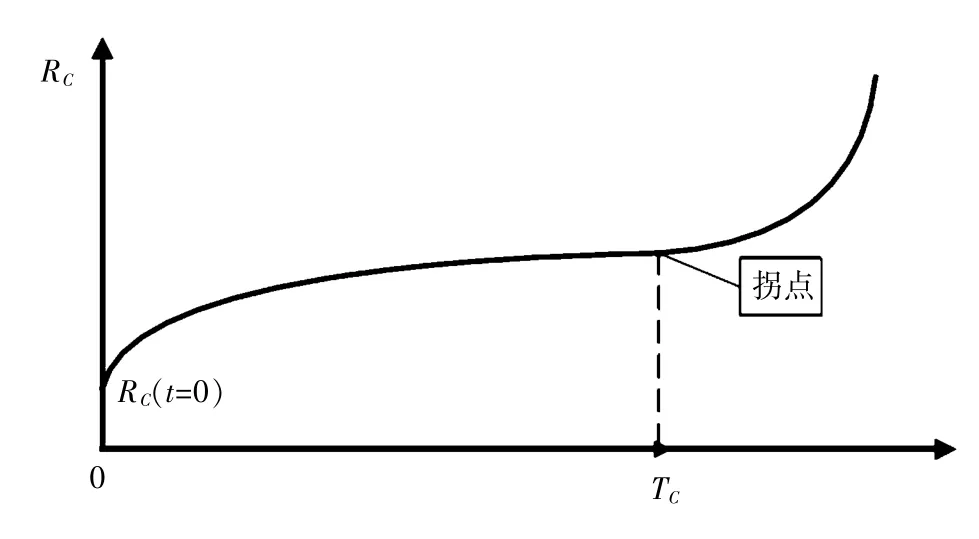

在电连接器的金属表面可能会有一层由于金属氧化等导致的污染物并在表面上覆盖的膜层,在金属片接触点等位置也同样存在膜层;当膜层在外力或电压击穿的作用下会使金属之间发生直接接触,实际的电流则通过这些接触点发生导通。由此可知,当电流通过接触界面时可能会使其在导电斑点附近产生收缩现象,如图3所示;这种现象会导致接触点附近产生附加电阻,附加电阻也被称之为收缩电阻[4]。

图3 导电斑点附近的电流发生收缩现象

若导电斑点处含有膜层,则此时还会产生其他的附加电阻,这类电阻被称之为膜层电阻,从电路原理层面分析可知该电阻和收缩电阻之间为相互串联的关系。在电连接器的实际应用过程中可以通过接触电阻来对其接触状态进行评价。

接触电阻受材料、膜层和具体的结构形式等多种因素的影响,当电连接器在使用过程中发生失效时,可从这些因素层面分析其具体的失效类型和原因。具体而言,首先,接触压力的不稳定会导致接触不良,进而使得电连接器在使用的过程中发生瞬断。在外界振动或冲击力作用下,当外力作用在接触对弹性簧片上且外力和簧片压力相反时,簧片会产生弹性变形进而导致接触不稳定,当弹性变形量较大时甚至会产生瞬断,当弹性元件在变形时受反作用力的影响会使簧片出现不能复原的变形;此外,温度也是导致连接器接触不良的重要原因之一。其次,在电连接器金属接触表面之间产生的氧化膜也是导致接触失效的重要原因。通常而言,连接器的基层材料为铜,在潮湿环境中铜的表面将会产生一层致密氧化膜,铜的氧化膜导电性较差,因此氧化膜覆盖在接触表面将会影响接触对的导电性。为了对此进行改善,通常需要在接触表面上镀上其他金属,以提升接触对的导电性。另外,在电连接器插拔过程中将会使接触对之间发生干摩擦,此时表面镀层可能被磨掉,最终使底层金属被空气氧化,导致接触不良或失效[4]。

综上,在外界激振力作用下电连接器可能会发生瞬断现象;此外,在不断插拔的过程中也会使接触对之间发生磨损,最终使镀层被破坏,在金属氧化物的覆盖下导致接触不良,最终造成电连接器失效。

1.2 绝缘失效

根据图1所归纳的失效形式可知,绝缘失效是导致连接器在实际的应用中失效的次要原因,当电连接器发生绝缘失效时会使连接器之间的各个接触对功能相互影响,难以保持原来的相互独立工作状态,因此可能会导致信号传输错误甚至短路等后果。

从电连接器的绝缘失效产生原因及结构层面进行分析可知,导致绝缘失效的主要因素是材料选择不合理所致,当电连接器在潮湿环境下长时间工作时,若选择的电连接器材料具有一定的吸水功能,则环境中的水分子会不断地与连接器的绝缘材料发生作用,长期下去必然会降低材料的绝缘效果;从结构层面上而言,若电连接器的各个接触对之间没有保持设定的安全距离,则在特殊工况下可能导致两个接触对之间的空气发生导通,继而使绝缘失效;在安装绝缘板时,若安装环境较为恶劣,则可能会导致有金属碎屑附着到绝缘表面上,继而导致绝缘失效;除此之外,在连接器使用的过程中可能会受到不同形式的污染和破坏,这些不可控的因素也是引起电连接器绝缘失效的重要原因之一[5]。

1.3 机械失效

评价汽车连接器机械性能的另一个重要指标为机械寿命,该指标所反映的是设备的耐用性,即连接器的插拔次数,当连接器插入或拔出时可能会导致磨损,进而影响接触电阻,当机械寿命达到一定程度时还可能在外力的作用下出现基体断裂等,最终影响连接器的机械性能。因此,通常而言需要将汽车连接器的插拔次数控制在500~1 000左右。在交变载荷或冲击下,连接器可能会发生瞬间断开,因此,就具体的工程应用而言,需要保证连接器具有良好的抗冲击载荷性能。导致电连接器出现机械失效的主要原因包含结构问题和工艺质量问题等,例如:在电连接器使用的过程中可能会使连接器插座头之间发生摩擦,长期受摩擦作用将会导致连接器的结构卡死;在电连接器的使用过程中若出现紧固力过大则也有可能导致连接器变形等形式的机械失效。除此之外,操作不当和没有按照正确方式插拔也是导致机械失效的重要原因。

1.4 其他失效

其他失效包含由于操作人员误操作或其他不确定因素而导致的失效。

对电连接器的失效形式进行总结可知,其失效主要表现为接触失效和接触对之间的接触不良,而导致这些现象的主要原因为温度和振动。

由此可知,对电连接器失效原因进行分析,并找到相应的方法予以应对是减少电连接器失效,提升连接器在使用过程中的可靠性和寿命的重要手段。具体而言,首先,在电连接器设计阶段,要对电连接器的材料进行选择,保证电连接器插件具有良好的弹性和耐磨性,防止镀层被破坏;其次,在电连接器储存的过程中要保证环境干燥且温度在规定的范围之内,防止插件表面被污染;最后,在搬运和装配的过程中要减少外力作用对连接器的影响[4]。

2 温度和振动应力作用下电连接器的接触失效机理

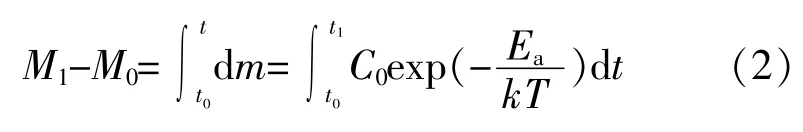

连接器失效与环境应力之间的关系如图4所示,从图4中可以看出,温度应力和振动应力是导致电连接器失效的主要因素,当电连接器在温度和振动应力作用下时其接触电阻会发生变化,具体的变化规律如图5所示。从图5中可以看出,电连接器在刚开始进入工作状态时接触电阻会有所上升,但是上升的值较小;当电连接器工作一段时间以后,接触电阻几乎保持不变;但当电连接器再工作一段时间之后,接触电阻会突然上升,直到电连接器发生失效。因此,温度和振动应力对接触电阻的影响呈现明显的规律性。其主要原因是在温度应力的作用下材料发生蠕变和应力松弛,在振动应力的作用下接触材料产生微动磨损,当处于振动环境中时,连接器针孔在外力作用下会偏离预期位置而产生微动[6]。

图4 连接器失效与环境应力关系图

图5 接触电阻变化规律

在温度和振动应力的双重作用下,电连接器接触件之间会发生微动,导电斑由于位移使金属暴露在空气中,继而被氧化。不仅如此,在振动应力的作用下接触面表面的膜层被破坏,最终使底层金属材料被空气氧化;氧化膜在插拔的作用下会产生碎片,碎片的存在又反过来加剧了膜层的磨损;当膜层碎片过多时会导致接触电阻剧增,进而导致电连接器发生接触失效。

3 汽车电连接器的典型失效物理模型

3.1 阿伦尼斯(Arrhenius)模型

产品的性能偏离预期标准直到出现失效,是由于构成产品的材料性能发生变化所致,这种变化使器件的工作特性也随之发生了变化,其结果就是反应不断积累直至到达一定状态时就会使得产品丧失全部预期功能,即发生失效[6]。

失效意味着产品不能发挥预期功能,即产品寿命终结,通过上文所述可知,构成产品的材料反应速度和失效寿命之间呈现显著的负相关关系。

1889年,阿伦尼斯(Ahrrenins)在研究温度对酸催化蔗糖水解转化反应的基础上总结出:某产品性能退化速率与激活能的指数成反比,与温度倒数的指数成反比。

阿伦尼斯公式为:

式(1)中:C0——比例常数;

M——产品某性能特征值的退化量;

Ea——活化能,单位为eV;

k——波尔兹曼(Boltzmann)常数,k=8.617×10-5eV/k;

T——绝对温度,单位为K,T(K)=T(℃)+273。

对上述公式进行分析可知,产品退化速度同产品寿命之间呈现显著的负相关关系;除此之外,产品的寿命越高,则R(t)越小。根据实践经验,温度每升高10℃,产品的实际寿命就会缩短1/3~1/2,这一由实践经验所归纳的法则也被称之为“10℃法则”[7]。

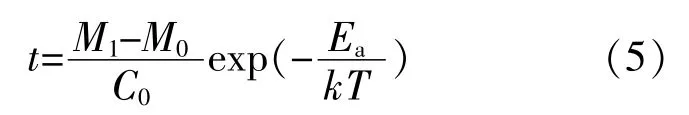

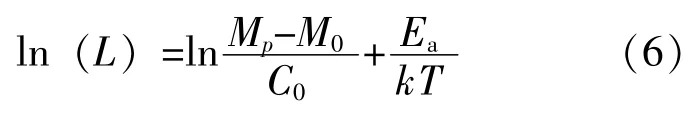

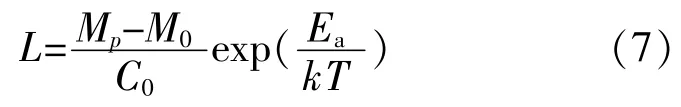

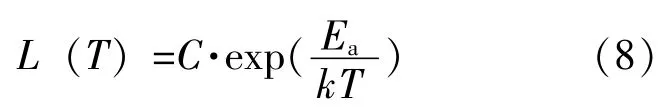

现可通过上述模型推导器件寿命L与温度T之间的关系,假定器件在使用初始t0时刻的退化量为M0,t1时刻的退化量为M1,则在该时间段内(t0时刻到t1时刻)累积退化量为:

计算得到:

令:

得:

设M的极限值为Mp,即M2到达Mp时会产生失效,则寿命L=tp-t0,有:

或:

或:

式(8)-(9)中:C——待定系数。

式(9)可说明器件的寿命L和温度T的倒数呈线性关系。

激活能是化学中的术语,所反映的是晶体中晶格点阵上的原子运动到另一点阵或间隙位置时所需的能量。除此之外,激活能也可用来反映温度应力和期间寿命之间的相关性。就产品自身而言,产品从未失效转向失效时所存在的势垒就是激活能。

一般来说,产品的激活能越小,则产品越容易发生失效;激活能越大,加速系数越大,则越容易出现加速失效。

阿伦尼斯在其著作中指出,温度不是影响活化能的因素,即当温度变化时激活能不会随之变化,在基于此规律的基础上可完成寿命试验。从实际的应用层面而言,当工作温度高于500 K时,激活能并非固定常数;就电子产品而言,温度应力通常低于500 K[7]。

3.2 艾林(Eyring)模型

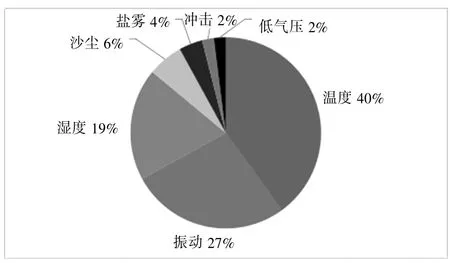

阿伦尼斯在其所构造的模型中仅考虑了温度应力的影响,而在产品的实际应用中通常存在多个应力作用。例如:由环境条件所引起的电连接器失效百分比如图6所示。根据图6可知,温度是导致电连接器失效的首要因素,而振动是导致电连接器失效的次要因素,其他因素也不可忽视。艾林则在阿伦尼斯所提出的模型的基础上进行了改进,将环境条件对寿命的影响考虑进来构建了对应模型[8]。

图6 环境条件引起的失效数百分比

艾林模型中详细地说明了电连接器寿命L和温度T之间的相关性,具体如公式(10)所示:

式(10)中:L(T,Si)——在温度应力T和其他应力Si作用下的寿命;

T——温度;

Si——除温度以外的其他应力因子。

艾林模型常用于对加速应力为温度时的失效数据建模,由于艾林模型可以对温度或电场等其他单应力加速试验数据建模,所以它比阿伦尼斯模型更具有普遍性,可以有效地应用于多应力加速试验。

3.3 逆幂律模型

在对电连接器进行加速寿命试验中将电应力作为加速应力较为常见,例如:通过加大电压可使产品在预期寿命之前发生不同形式的失效[8]。加速寿命试验在物理上已被证实,产品的诸多特征和应力之间存在下述关系:

式(11)中:ζ——某寿命特征;

A——正常数;

c——与激活能有关的正常数;

υ——应力。

上述模型被称之为逆幂律模型,该模型可表示某项产品的寿命特征为应力的负次幂函数。若将上述关系式两边取对数,则可将该模型进行线性化,如式(12)所示:

式(12)中:a=lnA,b=-c。

这两个参数均待定,除此之外还满足条件υ>0。阿伦尼斯模型和上述模型均为应用最普遍的加速模型,可将其线性化形式统一写成下述形式:

式(13)中:ζ——某寿命特征;

φ(s)——应力水平s的已知函数。

当s代表绝对温度时,则φ(s)=1/s;当s代表电压时,则φ(s)=lns。a和b均为待定参数,可从试验中获取。

该模型在常用寿命分布中的应用如下所述。

a)产品寿命服从exp(θ)分布时,加速模型为:

b)寿命服从威布尔分布W(m,η)时,以η为寿命特征,加速模型为:

c)寿命服从对数正态分布LN(u,σ2)时,加速模型为:

通过试验可获取两个未知参数,若记a与b的估计为a^与b^,则由加速模型lnζ=a^+b^φ(s)可对S0下的寿命特征ζ予以估计。

4 结束语

本文详细地介绍了电连接器的主要失效模式,分析了失效产生的原因,找出了导致电连接器失效的主要因素;并总结出了电连接器的典型的失效物理模型,为后续开展加速寿命试验提供了依据。