钠碱法处理废杂铜冶炼SO2烟气的实践及优化

2022-11-17何文成张代飞

何文成,张代飞

(1.国家稀土功能材料创新中心,江西赣州341100;2.江西华赣瑞林稀贵金属科技有限公司,江西丰城 331100)

江西华赣瑞林稀贵金属科技有限公司(以下简称“稀贵公司”)是一家以电镀污泥、电子废料、工业废渣、低品位杂铜等为主要原料,生产富含稀贵金属的粗铜的再生资源综合利用高新技术企业。考虑到铜原料来源复杂、物料含硫不稳定,稀贵公司二期工程项目的尾气吸收处理采用了具有高脱硫效率,且能适应二氧化硫浓度大范围波动的钠碱法工艺。目前,该系统已于在2020年5月完成安装调试并投入使用。钠碱法用液碱作为吸收介质,技术成熟,脱硫效率高,但随着系统运行时间的延长,存在生产线上正压部分阻力加大、管道系统结晶、工艺控制参数波动等问题,影响了生产装置的正常稳定运行[1-2]。

1 钠碱法脱硫工艺

1.1 主要反应机理

用钠碱法脱除工业尾气中SO2的基本原理为[3]:将NaOH溶液加入脱硫塔中,使其与含SO2的尾气接触,利用酸碱中和反应,将SO2转化为亚硫酸盐,少部分亚硫酸钠被氧化成硫酸钠。其化学反应方程式如下:

在脱硫过程中,起到吸收SO2作用的物质主要为Na2SO3。然而随着脱硫反应的进行,脱硫循环液中NaHSO3的浓度增加,脱硫循环液吸收SO2的能力减弱,需向脱硫塔内补充液碱NaOH使NaHSO3再生得到Na2SO3[4]。

1.2 尾气条件及脱硫系统工艺流程

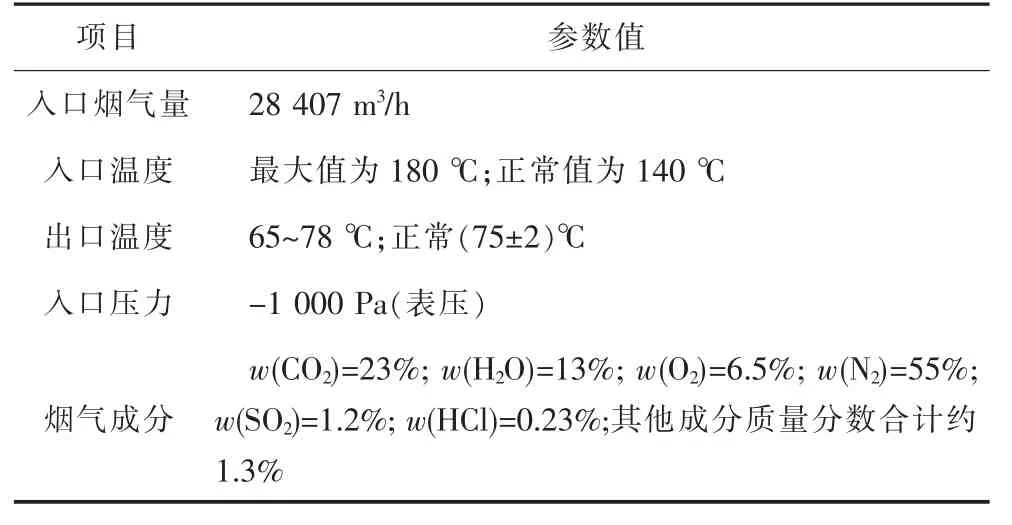

该厂工业尾气参数如表1所示。

表1 尾气参数

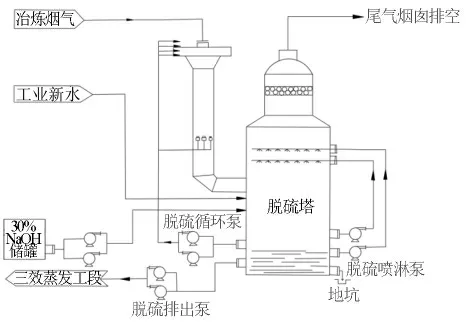

脱硫系统工艺流程见图1。

图1 脱硫系统工艺流程

首先,通过液碱输送泵将质量分数为30%的NaOH吸收液打至脱硫塔,根据脱硫循环液的pH值控制液碱量。脱离设备采用动力波洗涤器,两级洗涤脱硫,故分别在动力波竖管及气液分离器上设置喷淋装置。来自收尘的烟气首先从上方进入脱硫塔竖管,脱硫塔竖管内3个动力波喷嘴向上喷射NaOH浆液。烟气在脱硫塔竖管中从顶部自上而下地与自下而上的NaOH吸收液进行气液接触,碰撞形成稳定的泡沫反应区,烟气中的SO2与NaOH溶液反应生成亚硫酸盐,同时少部分亚硫酸钠被氧化成硫酸钠,烟气温度降至85℃以下。为了保护玻璃钢材质的脱硫塔竖管不受高温烧损,竖管上部设置了溢流堰,使竖管表面形成一层保护液膜。饱和冷却的湿烟气在气液分离器中通过顶部的喷淋洗涤装置进一步脱硫净化。此时烟气中约有93%以上的SO2和96%以上的HCl及98%以上的HBr被吸收,净化达标后的烟气经捕沫器去除液沫后汇入烟囱排放。

2 主要设备及运行指标

2.1 主要设备参数

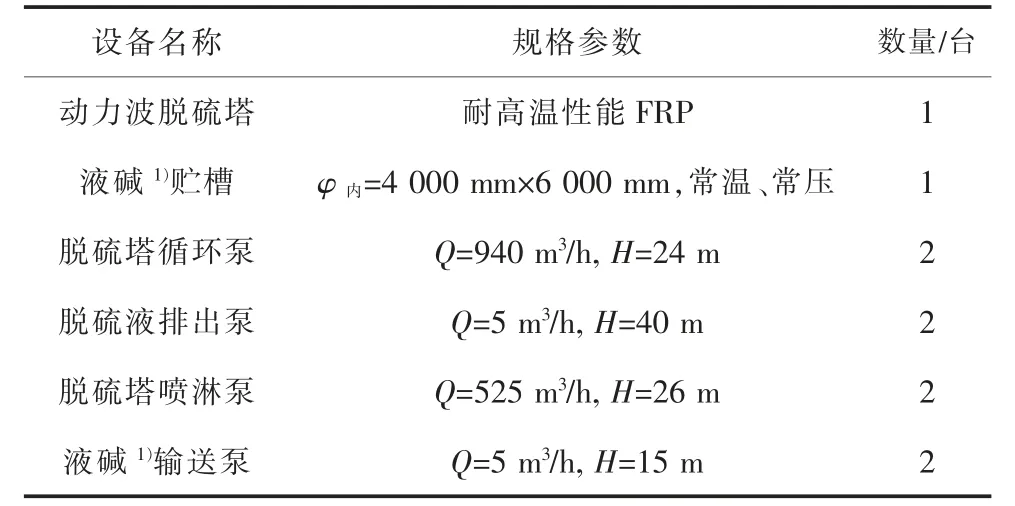

本套脱硫系统包括玻璃钢质脱硫塔本体、脱硫循环泵、喷淋泵、脱硫后液排出泵、地坑泵等设备。设备规格型号及参数详见表1。

表1 脱硫系统主要设备的规格参数

2.2 生产运行情况及相关控制参数

自2021年5月NRTC炉3次试生产调试整改后,该脱硫系统已具备处理多种含铜废料尾气的能力。经过3个多月的连续生产,装置运行平稳,工艺及技术成熟可靠,各项工艺指标达到设计要求。该系统生产运行相关控制参数如下。

1)该系统设计烟气处理量为28 407 m3/h。且该系统烟气处理量达到设计负荷的120%时,亦能满足生产需求。

2)该系统设计处理烟气SO2质量浓度为2 000 mg/m3。实际运行时,该系统最高能处理尾气中SO2质量浓度达6 000 mg/m3的烟气,且能满足生产需要及当前的环保要求。但考虑到入口烟气的SO2浓度远超设计值,生产时需大量补充液碱维持循环液pH值。另外,吸收烟气中的SO2后,循环液温度会升高。高温不仅会影响脱硫塔本体的使用寿命,而且会影响SO2的脱除效率。目前,生产厂家通常采用加大脱硫后液置换频率的方式来对脱硫后液进行降温。但此手段对于高浓度SO2烟气而言,不仅浪费液碱,而且会增大三效蒸发工序的负担。

3)脱硫塔循环吸收液pH设计值为5.5~7.0,但在实际生产中原料硫质量分数为3%~7%,远高于初设的0.5%~1.0%。在生产实践中,通过适当地将pH值提高在6.8~7.2之间,可将SO2质量浓度降低至60 mg/m3,远小于环保标准规定的200 mg/m3。

4)系统在满足正常生产条件下最低进出口压差仅0.5 kPa,大大降低了排烟风机频率。相比第一、第二阶段试生产情况,本次试生产2台脱硫风机的频率由32 Hz降低至24 Hz,既满足了生产需要,也达到了节能降耗的目的。

5)系统采用溶质质量分数为30%的NaOH溶液作为SO2吸收剂,每日消耗液碱约11 t。

6)其他控制参数包括,动力波喷嘴压力为115~125 kPa,溢流堰压力为43~55 kPa,塔内液位为3.5~3.8 m,喷淋洗涤喷嘴入口压力为110~120 kPa,循环液密度为150~200 kg/m3,烟气出口温度为70~75℃,脱硫风机正常运行时频率为24~26 Hz。

3 钠碱法脱硫效率的影响因素

第3次试生产以来,由于入炉原料含硫量相差较大,为了合理利用液碱,在最大程度上提高液碱的利用率,确保脱硫效率,以下分别从脱硫循环液pH值和脱硫循环液密度两个方面对脱硫效率进行研究。

3.1 脱硫循环液pH值对脱硫效率的影响

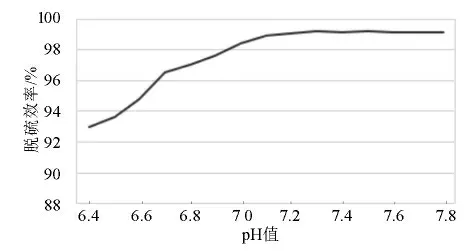

生产中选取的脱硫循环液密度为180 kg/m3。通过控制液碱的加入量,改变脱硫循环液的pH值[5],并记录不同液碱加入量对应的pH值和DCS画面上对应的脱硫塔进出口SO2浓度,以此计算脱硫效率。选取多组生产数据整理后得到脱硫效率与pH值的关系见图2。

图2 脱硫循环液pH值与脱硫效率的关系

由于现场试验手段有限,实测数据的时效性及准确性会有一定误差,但图2仍可作为该系统pH值控制的大致趋势和操作指南。由图2可以看出:1)随着pH值的升高,脱硫效率增大,脱硫效果得到提升;2)当pH值为7.2时,脱硫效率已达到99%,再继续补充液碱对脱硫效果已无太大实际意义;3)在实际生产中,通过将pH值控制在6.8~7.2之间,使脱硫效果满足设计要求。

3.2 脱硫循环液密度对脱硫效率的影响

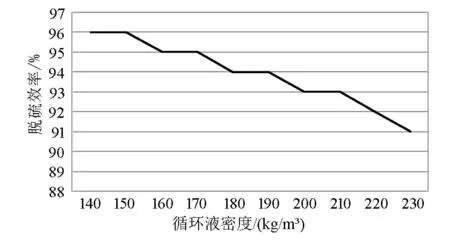

根据上述研究,控制液碱补充量,将pH值维持在7.1,记录此时DCS上脱硫塔进出口SO2浓度以及循环液密度,取多组数据得到脱硫循环液密度与脱硫效率的关系,见图3。

图3 脱硫循环液密度与脱硫效率的关系

由图3可知,脱硫效率随着脱硫循环液密度的增大而减小。生产中为了保持较高的脱硫效率和减少液碱用量,通常将脱硫液密度控制在150~200 kg/m3之间。

4 存在的问题及处理建设

4.1 脱硫塔进出口压差大

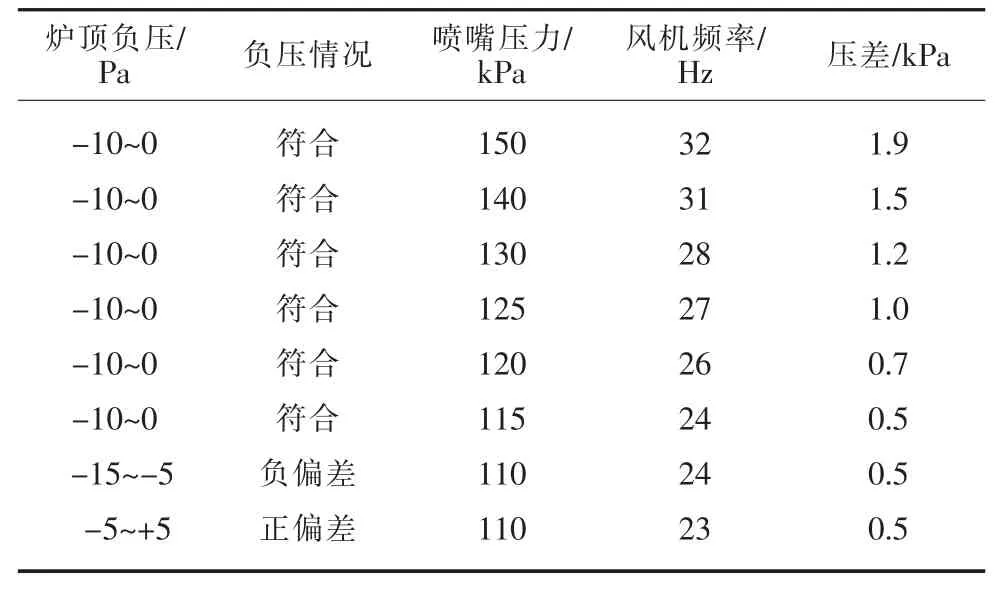

脱硫塔竖管首先利用3个动力波喷嘴向上喷射溶质质量分数为30%的NaOH浆液,使浆液与相反方向来的烟气充分接触,吸收其中的SO2。在试生产前期,为保证脱硫塔本体不受高温烧损,将脱硫循环泵出口阀门全开,保持溢流堰压力高于70 kPa(测压力点在靠近溢流堰上升管道附近),此时动力波喷嘴压力为150 kPa。由于烟气阻力加大,为保证NRTC炉加料口维持微负压状态,需将脱硫风机的频率增加至32 Hz以上。烟气量及竖管喷淋量的加大导致原设计参数条件下的泡沫层遭到破坏,气液碰撞动量平衡破坏后需重新建立。此过程引起脱硫塔的进出口压差在1.5~2.0 kPa之间,导致炉顶负压跟随波动,严重影响正常生产。生产中后期,为改善脱硫塔运行情况,该厂通过不断摸索,总结出动力波喷嘴压力、脱硫塔压差、风机频率与炉顶负压的关系见表2。

表2 动力波喷嘴压力、脱硫塔压差、风机频率与炉顶负压的关系

分析表2可知,在保证脱硫塔温度的前提下,控制动力波喷嘴压力为115~125 kPa,脱硫风机频率最低降至24 Hz,即可维持生产需要的-10~0 Pa的炉顶微负压。此时,脱硫塔进出口压差可降低至0.5 kPa,即能维持NRTC炉烟气系统的稳定运行。

4.2 液位显示波动大

本脱硫塔系统共有现场磁力翻板液位计、压差式液位计两个液位计,其数据传输至DCS便于远程液位监控。在实际的生产过程中,常常出现其中一个液位计在不补水的情况下液位骤降或骤升现象。通过后续观察,发现该现象通常出现在补充液碱的前后时间段,且出现该现象时,循环泵排气管排出的脱硫后液会带出大量气泡。分析认为,这是由于补液碱时NaOH溶液急剧吸收烟气中的SO2导致反应剧烈,塔内产生大量气泡,使液位计产生虚假信号。

针对液位波动大的情况,可采取以下处理措施:1)控制pH值。通过少量多次补充液碱,将pH值控制在6.8~7.2之间,避免塔内发生剧烈的酸碱中和反应,产生大量气泡。2)控制温度。较高的温度有利于钠碱法脱硫反应泡沫的产生,为此需适当补充新水,控制脱硫循环液密度在150~200 kg/m3之间,使脱硫塔出口温度在66~73℃范围内,从而减少反应气泡的产生。

4.3 脱硫循环泵进、出口膨胀节振动大

生产时发现当脱硫塔入口烟气中SO2质量浓度达到4 000 mg/m3时,脱硫循环泵入口膨胀节开始轻微振动;当达到6 000 mg/m3时,振动剧烈。

初步分析认为,烟气中高浓度的SO2与NaOH溶液发生剧烈反应,产生大量气泡,在入口膨胀节处产生汽蚀,从而引起刚度较弱的膨胀节振动。

为减小脱硫循环泵进出口膨胀节振动状况,可采取以下措施:1)控制入口SO2浓度。控制NRTC炉入炉原料含硫量,减小脱硫塔入口烟气的SO2浓度。2)控制液位。将槽内液位控制在3.6~4.0 m,以减轻泵入口汽蚀。3)控制温度。通过控制新水加入量和pH值,降低脱硫液温度,防止膨胀节振动加剧。4)增加排气管道。在循环泵入口膨胀节前增加排气管道,能减弱汽蚀现象,从而有效地防止振动。

5 结语

经过三个月的生产实践中,该厂有效解决了脱硫塔进出口压差大、液位显示波动大、脱硫循环泵进出口膨胀节振动大等在生产中遇到的问题。目前,该厂生产装置运行平稳。生产运行实践表明,该钠碱法脱硫系统成熟可靠,操作弹性大,可适应废杂铜冶炼烟气SO2质量浓度较大范围内的波动,处理后的SO2含量可稳定地达到国家尾气限值标准。