石化火炬燃烧器管线裂纹开裂失效分析

2022-11-17赵志伟姜文全郭俊峰安延海

赵志伟,姜文全,郭俊峰,安延海,李 志,张 瑶

(1.辽宁石油化工大学机械工程学院,辽宁 抚顺 113001;2.中国石油天然气股份有限公司 辽河石化分公司,辽宁 盘锦 124022)

随着石化行业生产规模的迅速增长,炼化企业的废气造成人员伤亡的事故时有发生[1‐4]。火炬燃烧系统作为处理石化排放可燃气体的重要设备,其管线的耐久程度对生产过程的安全性起至关重要的作用[5]。然而,管线在服役过程中形成的腐蚀坑、应力集中和其他损伤大大增加了裂纹萌生的可能[6]。因此,管线的开裂问题日渐受到越来越多学者的关注[7‐10]。裂纹是结构损伤的一种重要形式,在动静载荷的长期作用下,裂纹的萌生和扩展导致结构抗力衰减,甚至引起整体结构的破坏[11]。分析管线裂纹开裂的机理,可以从根本上解决火炬燃烧器管线开裂的问题,避免事故的发生[12]。本文以某石化公司地面火炬燃烧器开裂的管线为研究对象,分析了其破裂原因,探讨了开裂机理,以期为燃烧器安全运行提供理论指导。

1 试验部分

试样来源于已经破裂失效的火炬燃烧器管线,管线内的介质为火炬气;火炬气的成分主要为甲烷、乙烷、丙烷、H2等,还带有较高体积分数的H2S气体。管线外的介质为空气,且有保温层(硅酸铝针刺毡);管线主管水平放置,支管垂直放置;管线材质为0Cr18Ni9不锈钢。取出试验分析样件,管线样件规格为:Φ329 mm×6.3 mm,对样件进行低倍宏观分析。从管线上取样件,使用光谱仪对其进行材质化学分析,得到各样件材质的化学成分及组成。然后,从管线上切取金相样件,经预磨、抛光、腐刻等操作后,在显微镜下观察分析,得到样件的金相分析结果。采用扫描电子显微镜(SEM)微观形貌与能谱分析(EDS),得到断口处微观形貌及开裂形态、腐蚀性元素等信息,并对试验得到的结果进行分析。管线开裂现场如图1所示。

图1 管线开裂现场

2 结果与讨论

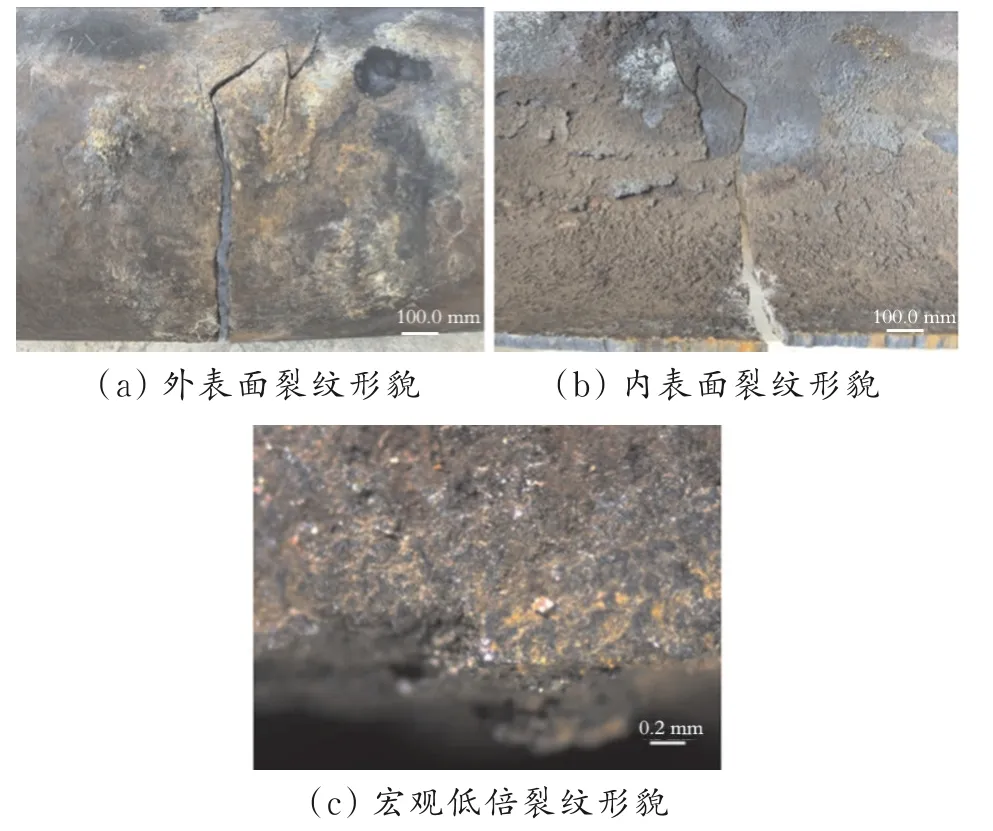

2.1 裂纹宏观低倍分析

管线内外表面裂纹形貌及宏观低倍裂纹形貌如图2所示。由图2可以看出,管线外表面主裂纹自上而下呈炸裂型扩展,其形式以表面环向裂纹为主,且管线外表面较光滑,无点蚀坑;管线内表面有多个点蚀坑,并且在点蚀坑附近可见微裂纹,管线内壁的裂纹数目多于管线外壁的裂纹,焊缝附近的裂纹数目相较管壁更多,且管内壁的腐蚀产物、积垢、烟尘等较厚;管线上的裂纹断口较为平齐,具有明显的脆性断裂特征,断口上有腐蚀产物,且近内壁腐蚀产物多于外表面附近,裂纹的延展方向由管内壁向外。由此可见,火炬燃烧器管线开裂的失效具有应力腐蚀断裂的特征;管壁上产生了较多点蚀坑,其中部分点蚀坑成为应力腐蚀裂纹的裂纹源。综上可知,管外壁表面光滑,无腐蚀产物产生;管内壁表面粗糙,管内壁的腐蚀产物较厚,腐蚀程度深。由此可以认为,裂纹起源于管内壁,且管线开裂的根本原因之一是管线内火炬气中的腐蚀介质腐蚀管内壁。

图2 管线内外表面裂纹形貌及宏观低倍裂纹形貌

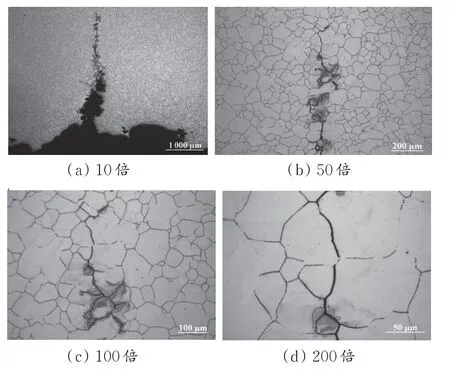

2.2 裂纹金相组织分析

对管裂纹处进行不同放大倍数的金相组织分析,结果如图3所示。

图3 裂纹处不同放大倍数的金相组织分析结果

由图3可以看出,管线内表面微裂纹沿晶向外扩展;管裂纹(断口)处的管壁晶间腐蚀清晰可见,不仅管内壁、断口处,管外壁也有晶间腐蚀发生,并伴随有明显的晶粒脱落,形成大量密集的点蚀坑;裂纹产生于管内壁的点蚀坑处,由管内壁沿晶向外扩展,具有晶间应力腐蚀开裂的特征;由于火炬燃烧器管在制造或成型过程中(热加工)在奥氏体不锈钢敏化温度区间内(450~850℃)停留或保温时间过长,使管壁组织转化为敏化态奥氏体,呈沟状组织(三类)。管线的晶间腐蚀明显,内壁晶间腐蚀程度大于外壁腐蚀程度,腐蚀已发展至管壁中心区域。通过对管线的金相分析可知,火炬燃烧器管线已发生敏化,为沟状组织;主管内、外壁均有晶间腐蚀发生,且内壁的晶间腐蚀较外壁重;因管壁表面的晶间腐蚀导致晶粒大量剥落,形成大量密集的点蚀坑。由图3还可以看出,由于点蚀坑处结构已被破坏,且较脆弱,故裂纹多起源于点蚀坑内,而且裂纹沿晶界由内而外扩展,直至延伸到管线。

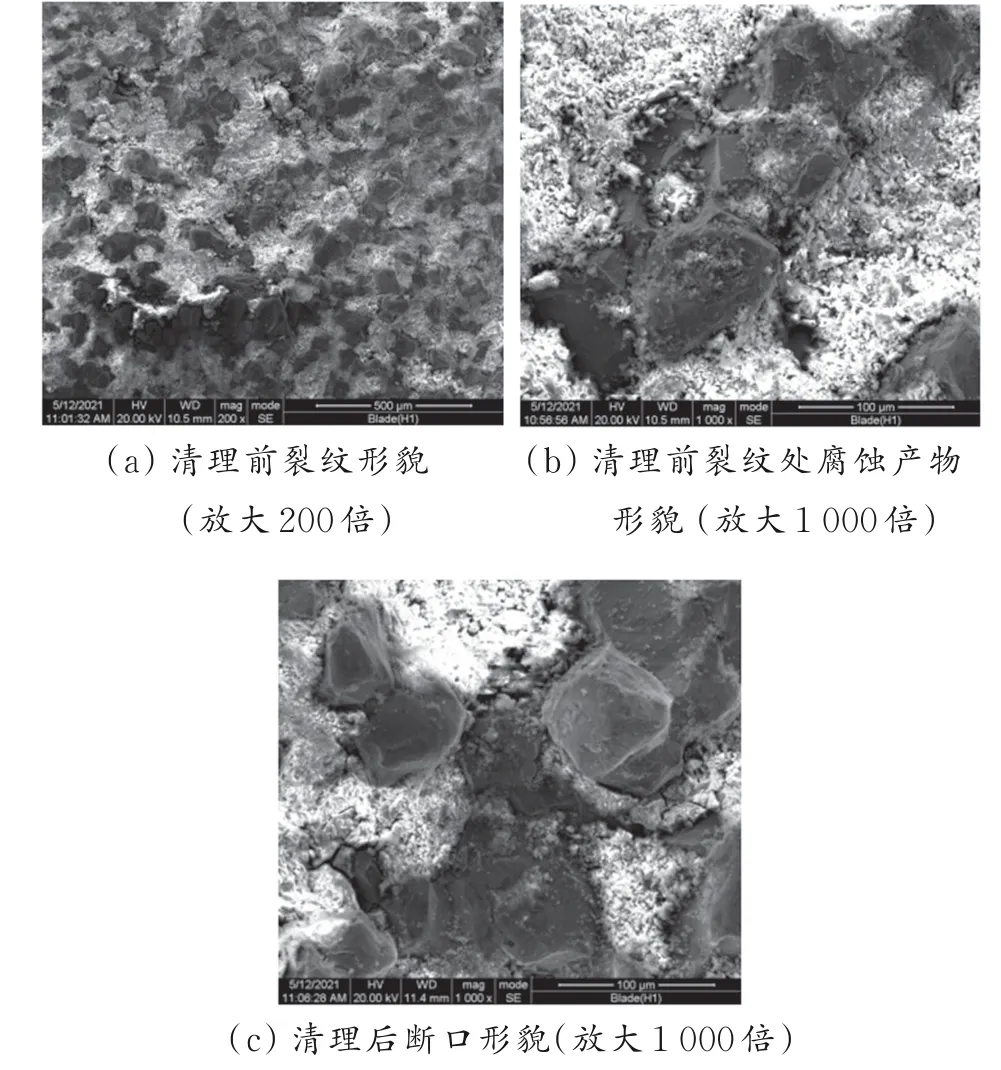

2.3 裂纹形貌SEM分析

管线原始态断口上存在清晰可见的棕色与黄色的腐蚀产物,初步判断为火炬气中含硫的腐蚀性物质与不锈钢管线作用的产物。裂纹处呈现泥状开裂,采用扫描电镜对管断口处进行微观形貌观察,结果如图4所示。

图4 管断口处的微观形貌

由图4(a)可以看出,腐蚀产物不均匀地分布在断口表面处,断口表面呈凸凹不平的晶粒,破裂的金属裂纹沿晶粒之间的界面扩展,符合晶间开裂的性质,判断为晶间开裂。由图4(b)可以看出,粉末状腐蚀产物附着在断口凹沟内,说明腐蚀作用持续时间长,腐蚀程度深,腐蚀速度由慢到快,已对管线内壁结构造成破坏。对管断口上的腐蚀产物进行一定程度的清除后再次进行观察(见图4(c)),发现清楚后管的断口部分呈现冰糖块状,且块状分布不均匀,分布较密集,判断其断裂形式为沿晶断裂。

2.4 裂纹断口能谱分析

对管断口处进行元素成分能谱分析,结果如图5所示。图5中,各元素的质量分数和摩尔分数是X射线强度根据所选比率标准的K系列X射线线型转换而得到的。由图5可以看出,元素主要为C、O、Si、S、Cr、Fe、Ni,其中C、Fe、Cr元素的质量分数较大,是构成管线不锈钢材质的主要元素;Ni元素也是构成不锈钢材质的主要元素,Si为杂质元素。由图5还可以看出,断口部位S、O元素的质量分数较高,且能谱分析中未发现Cl元素的存在,由此可判断腐蚀性元素为O、S。综上,管线开裂失效是在火炬气介质湿H2S环境下的敏化态奥氏体不锈钢的晶间应力腐蚀破坏。

图5 管断口处的能谱分析结果

晶间腐蚀致使火炬燃烧器管线中的不锈钢材质发生敏化,晶间腐蚀造成管壁表面粗糙不平,晶粒有明显剥落现象,产生分布密集的点蚀坑,点蚀坑处结构较脆弱,又成为应力腐蚀裂纹的裂纹源。

晶界合金元素的贫化导致晶间腐蚀。由于在不锈钢中含有一定量的Cr等可钝化的元素,在晶界有富Cr相析出,这些相的主要成分为Cr23C6、Cr7C3,析出相中Cr质量分数高,沿晶界产生一个贫Cr区。当贫Cr区的铬质量分数至钝化所需的极限以下时,贫化区的晶界成为阳极,在腐蚀介质的作用下产生晶间腐蚀。敏化的304和304L不锈钢在饱和H2S溶液中能发生沿晶应力腐蚀开裂。

3 管线裂纹萌生及扩展机理

通过火炬燃烧器管线不锈钢管样件的理化检验分析,初步判断不锈钢管线的失效性质是应力腐蚀开裂,其应力腐蚀三要素为火炬气中H2S形成的腐蚀性环境、不锈钢管线材料敏化和管线局部集中应力。其一,火炬燃烧器管线内介质为火炬气,火炬气中含有一定体积分数的H2S、CO2、H2O。在一定的温度下,高体积分数的H2S气体、H2O在管线内形成湿H2S酸性腐蚀环境。其二,管线材料0Cr18Ni9(304)为Cr‐Ni奥氏体不锈钢,H2S水溶液是引起其应力腐蚀的常见介质[13]。而且,随着H2S水溶液体积分数的增加,加速Cr‐Ni奥氏体不锈钢的腐蚀过程,钝化区域同时变窄,维钝电流的密度变大,钝化膜逐渐变薄,直至完全破坏[14]。其三,火炬燃烧器管线在制造加工、装置运行等过程中会产生一定程度的应力集中,尤其是在主管与主管、支管与主管的焊接区域,结构较脆弱,应力集中程度较强,因此管线上的应力腐蚀裂纹集中在该区域;由于点蚀坑处的应力集中程度大于无点蚀坑处,管线上的应力腐蚀裂纹源于管线内壁的点蚀坑处。火炬气组成见表1。由表1可知,火炬气中H2体积分数为36.09%,H2S体积分数为5.27%,高体积分数的H2S分解为H+和HS−,HS−与不锈钢发生阳极反应,最终的腐蚀产物为FeS2,在管线内壁形成点蚀坑(即裂纹源);同时,火炬气中H2组分和电化学反应过程阴极析出的H原子渗入到管壁内部晶间扩散,不锈钢管材脆性升高,管材严重敏化,使晶间缝隙增大,管线在管焊接附近存在应力集中。在这三个因素共同作用的情况下,火炬燃烧器管线发生晶间型应力腐蚀开裂而失效。

表1 火炬气组成 %

4 结 论

(1)管线的金相组织为敏化态奥氏体,为沟状组织。管线的开裂形式为晶间应力腐蚀开裂,管裂纹以环向开裂为主。在管线内、外壁有很多由晶间腐蚀产生的点蚀坑,裂纹源于密集分布的点蚀坑内。

(2)造成管晶间应力腐蚀开裂的腐蚀性介质为H2S气体与水蒸气的混合气体。管线由于奥氏体不锈钢发生敏化产生晶间腐蚀,其应力来源于焊接时的残余应力、加工时的应力等。因点蚀坑部位的应力集中程度高,其成为裂纹源。

(3)火炬燃烧器管线发生晶间应力腐蚀破坏,开裂失效的原因是火炬气中腐蚀性介质,管线的不锈钢材质发生敏化,制造加工、运行中的集中应力相互协同作用,最终导致管线腐蚀开裂而失效。