基于NSGA-Ⅱ算法和模糊控制的纯电动汽车2DCT换挡规律研究*

2022-11-17殷学冰代青林田乃利贺伯林

殷学冰,陈 勇,代青林,刘 海,田乃利,贺伯林

(1.河北工业大学,天津市新能源汽车动力传动与安全技术重点实验室,天津 300130;2.珠海华粤传动科技有限公司,珠海 519060)

前言

在全球能源危机和温室效应的影响下,新能源汽车得到快速发展。纯电动汽车相较于传统燃油汽车,加速性更强,舒适性更高,行驶过程中零排放,已经成为汽车发展的重要方向[1-3]。目前,全球主流纯电动汽车传动系统绝大多数采用驱动电机加单级减速器的形式,通常无法同时兼顾纯电动汽车的动力性和经济性[4]。多级变速器的应用可以拓宽汽车的速度范围,同时可以降低对驱动电机和动力电池性能的高要求[5]。因此,多级变速器的应用将是纯电动汽车的重要发展方向之一[6]。

目前,燃油车变速器主要形式为液力自动变速器(AT)、机械无级自动变速器(CVT)、电控机械自动变速器(AMT)和双离合变速器(DCT)。对于纯电动汽车变速器,双离合变速器形式是多挡自动变速器的研究热点之一,其能够保证连续的动力输出,从而具有更好的换挡平顺性,且其结构简单,造价低,适合于纯电动汽车[7-8]。相较于传统燃油车,纯电动汽车变速器相邻挡位传动比差值更大,并且其起步采用电机直接驱动的形式,所以两挡干式双离合变速器可以适应中低转矩(300 N·m以下)的电动乘用车,并可以发挥其高性价比和高传动效率的优点。

自动变速器控制的关键在于换挡规律的制定和换挡过程的控制。而变速器的换挡对车辆的经济性、动力性和舒适性都有很大的影响[9]。因此,国内外众多学者对变速器的换挡进行了大量研究。He等[10]对电动客车换挡规律进行了研究,通过模糊逻辑对汽车经济性和动力性换挡规律进行实时选择及换挡速度的适度调整,由此有效地提高车辆的动力性和经济性。李聪波等[11]通过粒子群算法,提出了一种兼顾动力性和经济性综合换挡规律。陈清洪等[12]针对搭载AMT的纯电动汽车,提出了一种动态模糊神经网络三参数换挡规律,该换挡规律对路面适应能力较强。Zhao等[13]通过动态规划法对电动客车变速器寻求各个挡位的最优换挡点,这种换挡规律与传统换挡规律相比能耗有所降低。Qin等[14]针对纯电动汽车机械式自动变速器,提出了一种换挡策略,减少了换挡时间,降低了换挡冲击并且避免了同步器的磨齿现象。Liu等[15]对纯电动客车AMT进行建模分析并制定相应的换挡策略,发现电机控制对换挡过程的重要性。Guo等[16]提出了一种关于纯电动汽车多挡AMT实时在线最优换挡策略,在保证降低能耗的同时保证驾驶性能和舒适度。本文针对纯电动汽车两挡干式双离合变速器,为实现兼顾经济性和动力性的综合换挡规律,采用带精英策略的快速非支配排序遗传算法(NSGA-Ⅱ)优化换挡速度,并引入加速度通过模糊控制对换挡速度进行动态调整,最后对最佳动力性、最佳经济性和综合性换挡规律进行试验,验证综合换挡规律的优异性。

1 动力学模型建模

图1为自主研发的一款纯电动汽车两挡干式双离合自动变速器,其一挡传动比i1为3.00,二挡传动比i2为1.19,主减速比i0为3.91。

2DCT在整个汽车行驶时包括两个运行状态,即挡位切换状态和正常接合状态(图2)。

挡位切换状态,即2DCT换挡过程中两个离合器协同工作。此时,存在式(1)~式(5)所示的平衡方程。

驱动电机到离合器主动部分动力平衡方程为

式中:Jm为驱动电机输出轴与离合器主动轴的转动惯量,kg·m2;ωm为驱动电机角速度,rad/s;Tm为驱动电机输出转矩,N·m;bm为驱动电机输出轴旋转阻尼系数,N·m/(rad·s-1);Tc1为离合器C1所传递的转矩,N·m;Tc2为离合器C2所传递的转矩,N·m。

离合器从动部分的动力平衡方程为

式中:Jc1为离合器C1从动部分和一挡轴的转动惯量,kg·m2;ωc1为离合器C1从动盘角速度,rad/s;bc1为离合器C1从动部分轴旋转阻尼系数,N·m/(rad·s-1);T1为离合器C1从动部分输出转矩,N·m;Jc2为离合器C2从动部分和二挡轴的转动惯量,kg·m2;ωc2为离合器C2从动盘角速度,rad/s;bc2为离合器C2从动部分轴旋转阻尼系数,N·m/(rad·s-1);T2为离合器C2从动部分输出转矩,N·m。

离合器输出转矩为

式中:sgn(x)为符号函数,x>0时,sgn(x)=1,x=0时,sgn(x)=0,x<0时,sgn(x)=-1;Kn为n挡离合器转矩传递系数,其中n取1、2;R为离合器等效半径;Z为离合器工作面数;Fn为离合器正压力,N;μ为离合器摩擦因数。

变速器输出端动力平衡方程为

式中:Jv为2DCT输出轴上的等效转动惯量,kg·m2;ωv为变速器输出轴角速度,rad·s-1;Tr为等效阻力转矩,N·m。

当车辆正常行驶时,一个离合器接合,另一个离合器分离,以C1接合为例,此时ωe=ωc1,有

式中T0为变速器输出转矩,N·m。

2 单一目标换挡规律

单一目标换挡规律分为最佳动力性换挡规律和最佳经济型换挡规律。其中,最佳动力性换挡规律通过变速器挡位切换使车辆保持最佳动力,即加速度最大。最佳经济性换挡规律则是使车辆在最经济的换挡点进行换挡操作,使电机始终工作在高效率区域。

2.1 最佳动力性换挡规律

通常将车辆在同一踏板开度下相邻挡位的加速度曲线交点作为最佳动力性换挡点,此点之后低挡行驶加速度降低到高挡行驶加速度之后。

车辆在行驶过程中,由驱动电机提供驱动力以克服行驶阻力,则汽车行驶纵向动力学模型[17]为

式中:Ft为驱动力,N;Ff为滚动阻力,N;Fw为空气阻力,N;Fi为坡度阻力,N;Fj为加速阻力,N。假设汽车在水平良好路面上行驶,且不考虑道路坡度的影响,即坡度为0,则式(6)可表示为

式中:in为变速器n挡传动比;ηt为传动系统机械效率;r为汽车车轮半径,m;m为汽车质量,kg;f为滚动阻力系数;CD为空气阻力系数;A为汽车迎风面积,m2;v为车辆行驶速度,m/s;dv/dt为汽车加速度,m/s2;δn为n挡质量换算系数。

式中:∑Iw为车轮的转动惯量和,kg·m2;If为电机输入轴和离合器的转动惯量和,kg·m2。

由式(7)得

根据式(9),得到两挡位不同踏板开下汽车的加速度曲线,如图3所示。

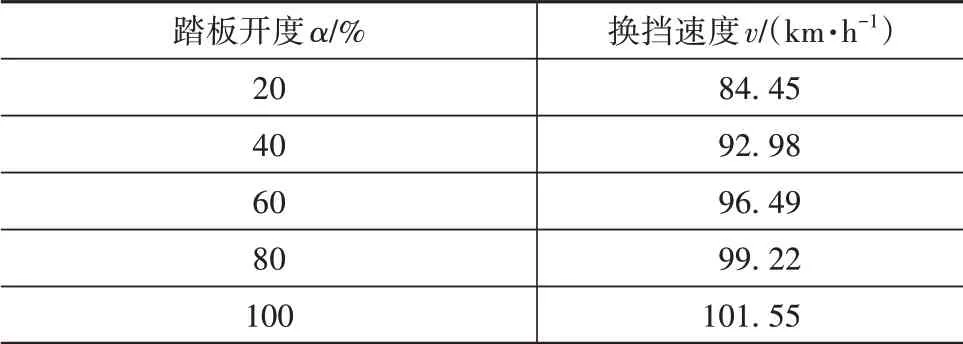

最佳动力性换挡规律须保证动力性最优,故要求保证车辆加速度最大,即一挡加速度小于二挡加速度时进行换挡。由图3可得最佳动力性理论升挡点,如表1所示。

表1 动力性升挡速度

降挡曲线需要比升挡曲线有所延迟,考虑到实际驾驶情况,在较大踏板开度下,为了有更好的动力性,须更小的换挡延迟;较小踏板开度下,为了避免更频繁的换挡,须使换挡延迟更大,因此采用收敛型换挡规律,即换挡延迟的大小随着踏板开度的增大而减小[18]。得到的最佳动力性换挡曲线如图4所示。

2.2 最佳经济性换挡规律

驱动电机的工作效率是影响电动汽车经济性的主要因素,最佳经济性换挡规律就是通过切换挡位使得电机尽可能工作在高效区,从而达到降低汽车行驶过程中能耗的目的。

驱动电机的效率与电机工作点的转速和转矩有关,可以表示为

式中nm为电机转速,r/min。

其中驱动电机的Map图如图5所示。

由式(10),可得到一挡和二挡同一踏板开度下的电机效率随汽车行驶速度的变化曲线,如图6所示。

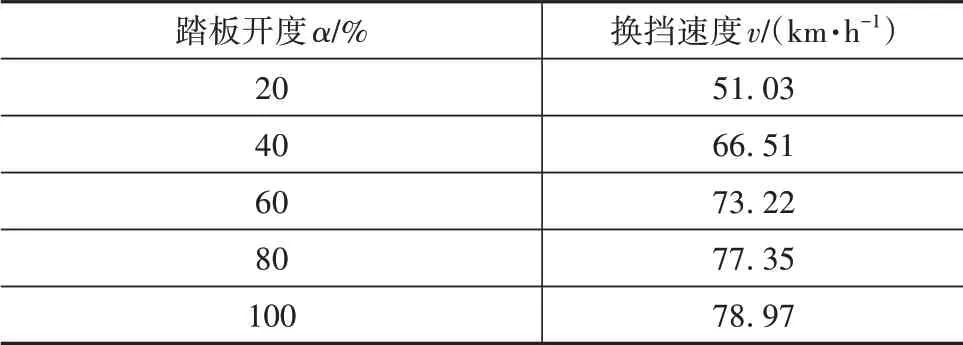

为了保证车辆经济性,要求在换挡后的电机效率必须大于等于换挡前的效率,即一挡时电机效率小于二挡。在同一踏板开度下两个挡效率的交点即为经济性升挡点,表2为不同踏板开度对应的升挡速度。

表2 经济性升挡速度

通过对所求换挡点进行曲线拟合得到经济性升挡曲线,降挡曲线采用与最佳动力性换挡规律相同的收敛型换挡规律,最终经济性换挡规律曲线如图7所示。

3 换挡规律优化

经济性与动力性两目标是相互制约的关系,一种性能的提升必将导致另一性能的降低,为了兼顾两种性能,需在给定条件下做到两者的平衡。

3.1 NSGA-Ⅱ算法的多目标换挡规律优化

为了得出兼顾经济性和动力性的换挡规律,采用NSGA-Ⅱ算法进行多目标优化。与传统遗传算法不同,NSGA-Ⅱ算法提出了快速非支配排序算法,减少了算法的复杂度;它引进了精英策略,避免了在选择过程中丢失优良个体;使用了拥挤度的概念,保证了群体在目标空间的均匀分布,进而保证了种群个体的多样性[19]。NSGA-Ⅱ算法的流程图如图8所示。

在此优化模型中迭代次数为500,种群数量选为200,变异概率为0.1,交叉概率为0.9。

3.1.1 优化变量选择及条件约束

换挡规律的制定实际是换挡车速的确定。因此,通过NSGA-Ⅱ算法进行的优化变量为换挡车速,即X=[v]。

将优化变量v在踏板开度分别为20%、40%、60%、80%、100%下通过NSGA-Ⅱ算法进行优化,得到不同踏板开度下的优化结果。

在优化过程中,按照实际情况对优化变量上、下限进行约束,可减少优化运算量。通常同一踏板开度下动力性换挡速度低于经济性换挡速度,且当换挡车速在较小区间范围内,经济性和动力性相差很小,则选取动力性换挡点和经济性换挡点作为优化变量的约束上、下限[20]。

3.1.2 优化目标函数的建立

根据汽车综合性能的要求,以百公里加速时间f1和整个加速过程的能耗f2构造目标函数,即

目标函数f1为

目标函数f2为

式中:t1为一挡加速时间,s;t为车辆总加速时间,s。

3.1.3 优化结果

基于通过Matlab所编写的NSGA-Ⅱ优化程序得到非劣质解,其中100%踏板开度Pareto前沿如图9所示。

对于经济性和动力性评价指标,其单位不同,需将两个评价指标进行量纲归一化处理,则可得到:

式中:f1’为量纲归一化后的动力性评价指标;f1为未经量纲归一化的动力性评价指标,J;f1min为动力性评价指标最小值,J;f1max为Pareto前沿中动力性评价指标最大值,J;f2’为量纲归一化后的经济性评价指标,s;f2为未经量纲归一化的经济性评价指标f2max为Pareto前沿中经济性评价指标最大值,s;f2min为经济性评价指标最小值,s。

利用线性加权构造评价函数,对换挡规律进行综合评价,得

式中k1和k2分别为动力性和经济性评价指标加权系数,以经济性为主要性能同时兼顾动力性时,取k1=0.3,k2=0.7。

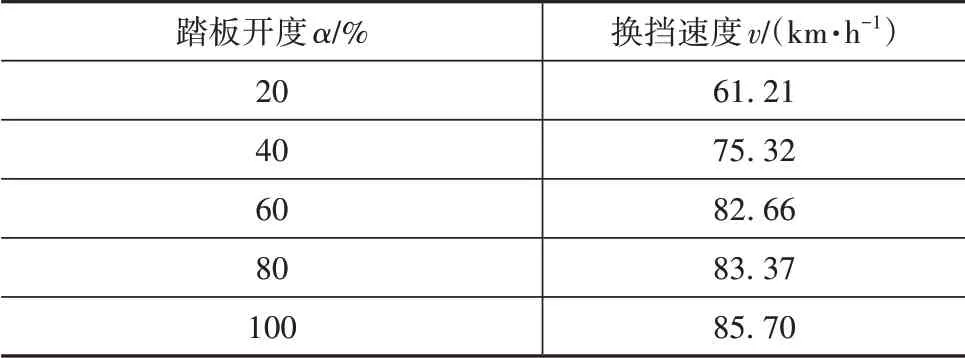

最终得到兼顾经济性和动力性的综合性升挡速度如表3所示。

表3 综合性升挡速度

3.2 基于模糊控制的动态换挡规律修正

上述换挡规律是根据电机稳态试验数据得到的,以踏板开度和车辆行驶速度作为车辆控制参数,车速反映车辆行驶的状态,踏板开度反映驾驶员的行驶意图,以此求解换挡规律时仅仅是在进行静态的求解,忽略了车辆行驶的动态特性。对此引进加速度通过模糊控制进行换挡点的动态调整。动态调整流程图如图10所示。

3.2.1 模糊控制策略的输入和输出

以车速、加速度和踏板开度作为模糊控制器的输入,换挡点速度调整量作为模糊控制器的输出。

当车辆正常行驶时各输入和输出参数范围为:车速v=0~140 km/h、踏板开度α=0~1、加速度a=-6~6 m/s2、车速调整量Δv=-8~8 km/h。

3.2.2 模糊化及隶属度函数

分别将速度、踏板开度、加速度和速度调整量转化为内部论域{0,1,2,3,4,5,6,7,8,9,10,11,12,13,14},{0,1,2,3,4,5,6,7,8,9,10},{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6}和{-8,-7,-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6,7,8}。并将速度v模糊子集分别划分为:VS(极小)、NM(小)、MS(较小)、Z(中)、MB(较大)、B(大)、VB(极大)。将踏板开度α模糊子集划分为:VS(极小)、MS(小)、M(中)、MB(大)、VB(极大)。将加速度a模糊子集取转化为:NB(负大)、NM(负中)、NS(负小)、ZO(中)、PS(正小)、PM(正中)、PB(正大)。则可得模糊输入隶属度函数图,分别如图11~图14所示。

将车速调整量Δv模糊子集转化为:NB(负大)、NM(负中)、NS(负小)、ZO(中)、PS(正小)、PM(正中)、PB(正大)。

3.2.3 模糊控制规则制定及去模糊化

研究中应用Mamdani直接推理法,模糊控制输入参数量为3,所以共有7×5×7=245条控制规则。输出即换挡速度调整量的依据为:车速越大调整量越大;加速度为正时,调整量为负,加速度绝对值越大,调整量绝对值越大;踏板开度越大,调整量越小。

对于模糊推理结果,通过质心法进行去模糊化进而得到精确的输出值。用内部论域表示的速度和加速度与换挡速度调整值关系图,以及踏板开度和加速度与换挡速度调整值关系图分别如图15和图16所示。

最终,通过三参数构成的模糊控制器引入对NSGA-Ⅱ算法所得的综合换挡规律进行动态调整得到最终的综合性换挡规律。

4 台架试验结果验证

4.1 台架试验验证

为了验证优化后的综合性换挡规律的优越性,分别对不同换挡规律在装有2DCT的试验台架中进行试验,其中试验台架如图17所示,2DCT所搭载的纯电动汽车主要参数如表4所示。

表4 整车结构参数

在试验台架中,电柜向驱动电机输出稳定的高压电;牵引电机的期望转速和转矩由电机控制单元(MCU)进行精确的控制;变速器控制单元(TCU)负责速度差监控、换挡控制;MCU和TCU通过控制器局域网(CAN)总线相互连接;磁粉制动器进行输出模拟负载;上位机进行试验结果的采集和实时的控制。

4.2 试验结果及分析

4.2.1 动力性试验

汽车动力性的指标分别为汽车的最高车速、加速时间和最大爬坡度[15]。试验以加速时间的长短来评判各个换挡规律动力性的好坏,即在100%踏板开度下分别对动力性换挡、经济性换挡和综合性换挡规律进行百公里加速试验验证,其结果如图18所示。

由图可知,在不同换挡规律下加速时间存在差距,其中在最佳动力性换挡规律下车辆从0到100 km/h的加速时间为8.72 s,经济性换挡规律下的加速时间为9.48 s,综合换挡规律的加速时间为9.19 s,通过对比可知最佳动力性换挡规律下动力性最强,综合性换挡规律次之,最佳经济型换挡规律的动力性最差,综合换挡规律下比最佳经济性换挡规律加速时间减少了3.1%。

4.2.2 经济性及换挡频率对比

对于整车的经济性,以车辆在WLTC工况下的能耗作为评价指标,WLTC工况如图19所示。车辆在3种不同换挡规律下的能耗和换挡频率的结果如图20~图23所示。

由此得到基于WLTC工况的3种换挡规律的能耗和换挡频率,结果如表5所示。最佳动力性换挡规律下整车能耗为3.35 kW·h,换挡4次;最佳经济性换挡规律下整车能耗为3.21 kW·h,换挡40次;综合性换挡规律下整车能耗3.27 kW·h,换挡28次。在WLTC循环工况中综合换挡规律的耗能比动力换挡规律的耗能少0.08 kW·h,节省2.4%的能耗,而与经济换挡的耗能相比相差不大,但换挡频率减少12次,避免了汽车的频繁换挡,延长了离合器的使用寿命。

表5 不同换挡规律的能耗和换挡频率

5 结论

(1)本文以纯电动汽车两挡干式双离合变速器为研究对象,分别以经济性和动力性为目标得到最佳经济性换挡规律和最佳动力换挡规律。

(2)为了兼顾动力性和经济性,通过NSGA-Ⅱ算法对换挡规律进行优化,同时,通过模糊控制对优化结果进行动态调整。

(3)在试验台架中验证3种换挡规律的加速时间和在WLTC工况下的能耗。结果表明,综合性换挡规律与最佳经济性换挡规律在WLTC工况下相比能耗增加1.8%,但百公里加速时间减少了3.1%,并且换挡次数大幅度减小,验证了综合性换挡规律的优越性。