φ127 mm钻杆外螺纹接头及焊区部位缩颈失效分析

2022-11-17李亚敏张然陈静王显林王西华赵文岩

李亚敏,张然,陈静,王显林,王西华,赵文岩

(渤海能克钻杆有限公司,河北 青县 062658)

0 引言

石油钻杆作为连接地表钻机和井底磨削钻头的关键钻井工具,在油气藏开发钻井过程中承受巨大的拉力、内外压、转矩、弯曲和振动,钻杆的失效直接影响钻井安全及钻井效率。石油钻杆是由钻杆接头和钻杆管体通过摩擦焊接工艺生产制造而成。石油钻杆失效多发生在钻杆接头螺纹及管体内过渡带区域,在外螺纹接头及摩擦焊接部位出现缩径失效极为罕见,因此,本文结合钻杆服役工况及相关资料对一支缩径的φ127 mm规格钻杆进行了失效原因分析。

1 宏观分析

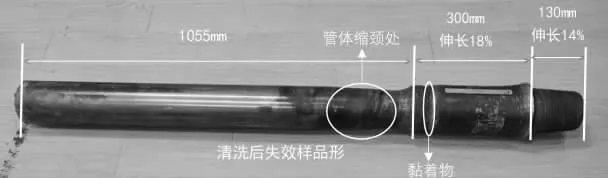

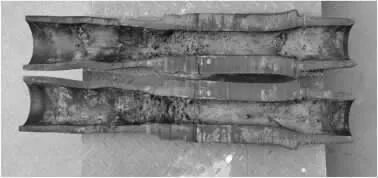

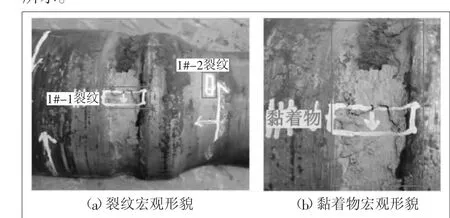

失效钻杆样品如图1所示,钻杆接头的密封台肩面、本体、凹槽、斜坡等部位呈光亮特征,有明显的摩擦痕迹。失效钻杆整体被拉长变形,变形区域主要集中在接头及摩擦焊接部位,试样接头端面至密封面长为130 mm,设计长度为114.3 mm,拉长14%,密封台肩面被挤压变形;大钳区长度为300 mm,设计长度为254 mm,拉长18%。失效样品的接头和管体均存在蠕变及缩径现象,接头凹槽部位存在黏着物,如图1、图3所示,使用游标卡尺对失效样品的外径和内径进行测量,接头本体最大缩径率为19.08%,摩擦焊接区域最大缩径率为14.04%,管体最大缩径率为5.25%。

图1 失效试样宏观尺寸测量

图2 失效试样剖面宏观形貌

图3 外螺纹接头大钳区宏观形貌

2 磁粉检测分析

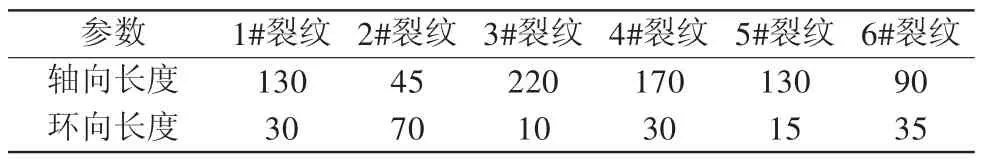

依据标准ASTM E 709-2015《磁粉检验标准指南》,使用磁粉探伤仪对失效样品外表面进行磁粉检测,检测结果如表1所示。磁粉检测结果显示接头共存在6 条裂纹,1#、4# 裂纹位于接头大钳夹持部位,且裂纹扩展至接头斜坡部位;2#裂纹靠近焊缝接头侧部位;3#、5#、6#裂纹位于接头大钳夹持部位,其中3#和6#裂纹扩展至台肩密封面;3#裂纹轴向最长为220 mm。

表1 磁粉检测结果 mm

3 理化性能分析

3.1 化学成分分析

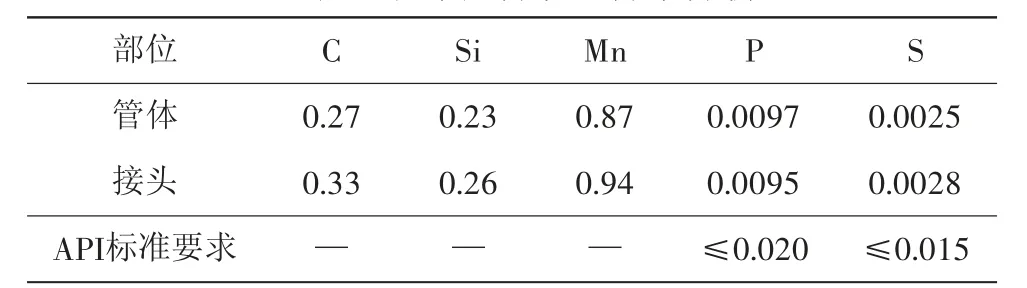

依据标准ASTM A751-20《钢制品化学分析标准试验方法、试验操作和术语》,使用直读光谱仪对失效钻杆进行化学成分分析,结果如表2所示。分析结果为完全符合API标准要求。

图4 3#裂纹磁粉检测(其中一条裂纹)

表2 化学成分质量分数分析 %

3.2 拉伸性能分析

依据标准ASTM A370-20《钢制品力学性能试验的标准试验方法和定义》,使用材料试验机对试样进行拉伸试验,结果如表3所示。结果表明,钻杆管体拉伸试验结果符合API标准要求,钻杆外螺纹接头、外螺纹接头侧焊区、裂纹附近的拉伸试验结果均不符合API标准要求。

表3 拉伸试验结果

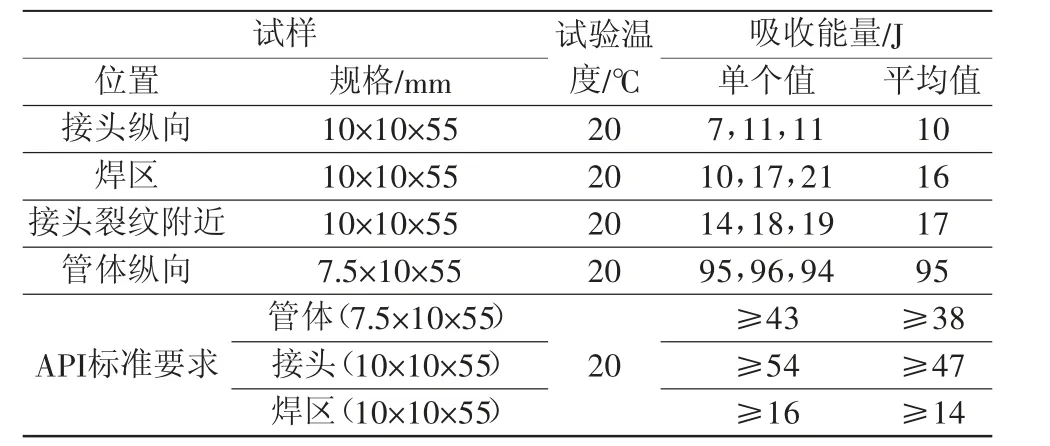

3.3 夏比冲击性能分析

依据标准ASTM A370-20《钢制品力学性能试验的标准试验方法和定义》,使用冲击试验机对失效试样进行夏比冲击试验,结果如表4所示。结果表明,钻杆管体夏比冲击试验结果符合API标准要求,钻杆外螺纹接头、外螺纹接头侧焊区、裂纹附近的夏比冲击试验结果均不符合API标准要求。

表4 夏比冲击试验结果

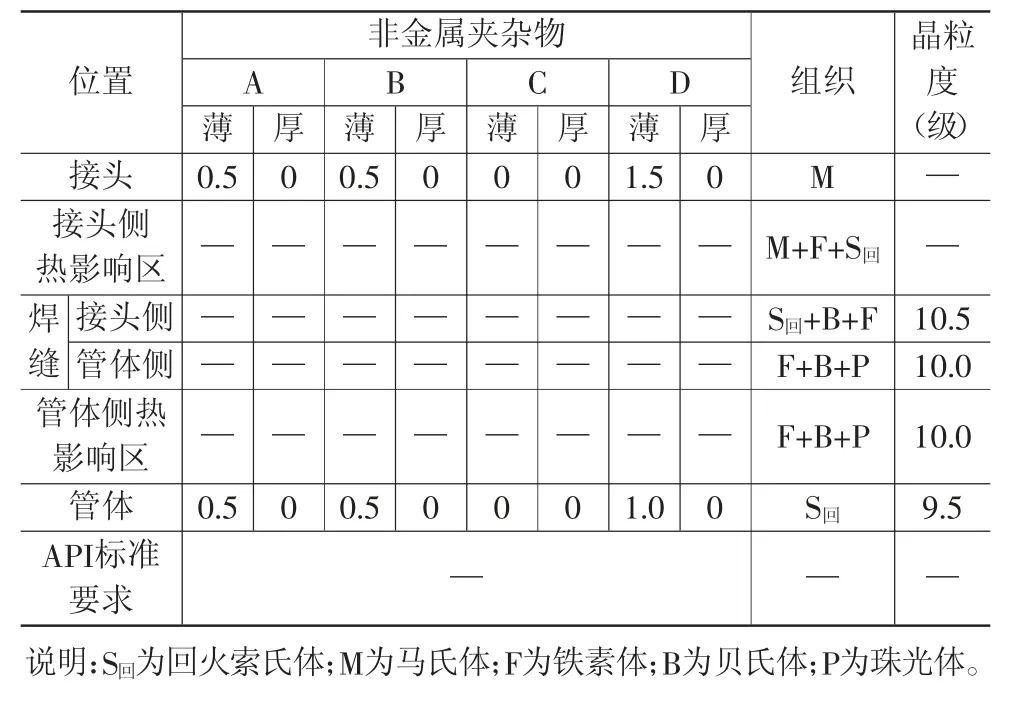

3.4 金相组织分析

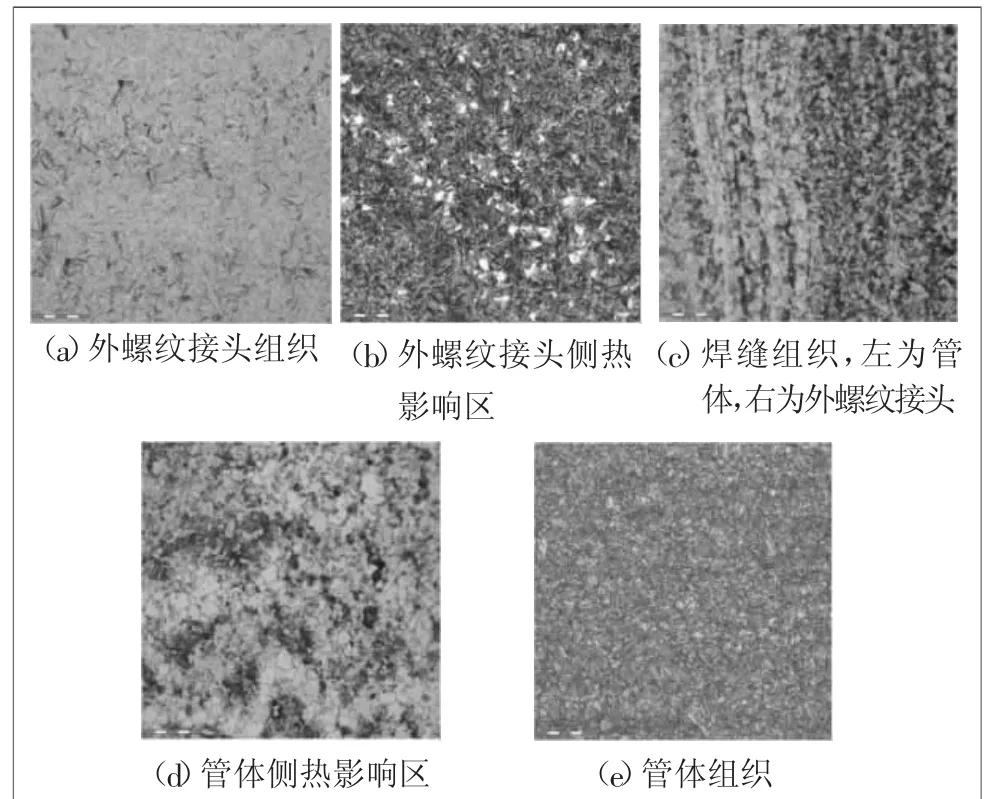

依据标准ASTM E112-13《金属平均晶粒度测定方法》、ASTM E45-18a《钢中夹杂物含量的评定方法》、ASTM E3-11(2017)《金相试样制备标准指南》,使用激光共聚焦显微镜对失效钻杆进行非金属夹渣物、组织分析、晶粒度评定,结果如表5、图5所示。从表5和图5中可以看出,接头组织主要为马氏体组织,靠近焊缝接头的马氏体组织含量减少,回火索氏体组织逐渐增加。焊缝管体侧出现铁素体组织、贝氏体组织、珠光体组织,远离焊缝的管体组织为回火索氏体组织。

表5 金相分析结果

图5 各部位金相组织

3.5 裂纹金相分析

使用激光共聚焦显微镜对1#-1裂纹试样、1#-2裂纹试样剖面进行裂纹金相分析,裂纹试样取样位置如图6所示。

图6 裂纹试样取样位置示意图

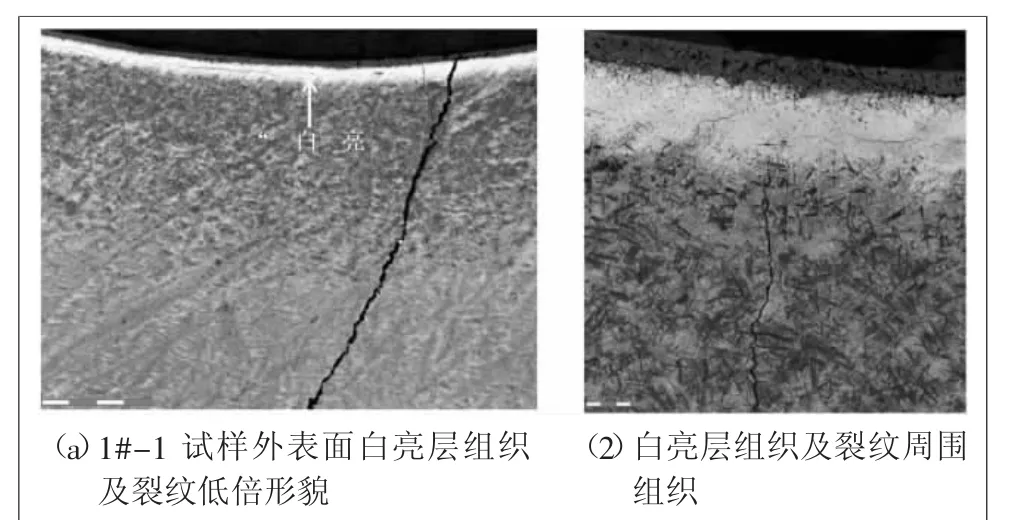

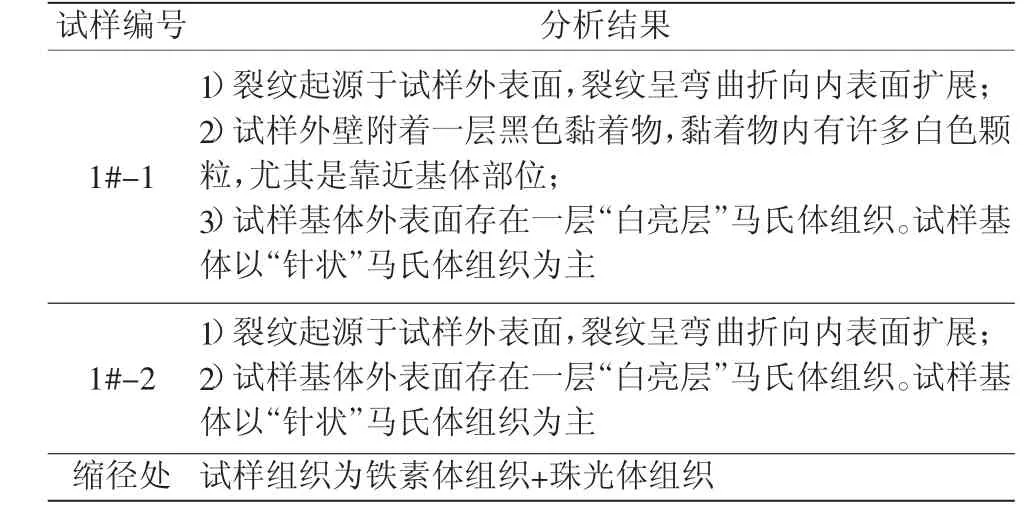

1#-1、1#-2试样裂纹形貌及其周围组织如图7所示,裂纹金相分析结果如表6所示。结果表明,裂纹起源于接头外表面,裂纹呈弯曲折向内表面扩展。试样外壁附着一层黑色黏着物。裂纹试样基体外表面存在一层“白亮层”马氏体组织,试样基体以针状马氏体组织为主。管体缩径处组织为铁素体组织+珠光体组织。

图7 1#-1 试样裂纹形貌及其周围组织

表6 裂纹金相分析结果

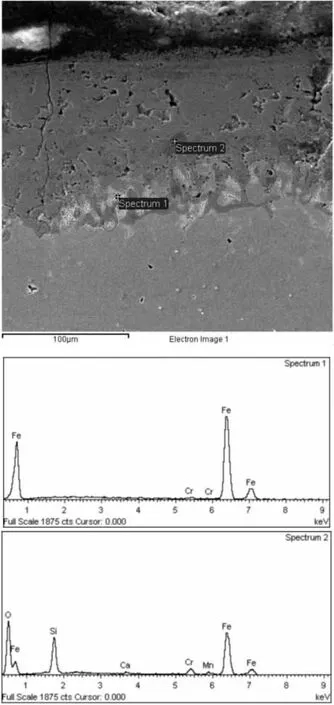

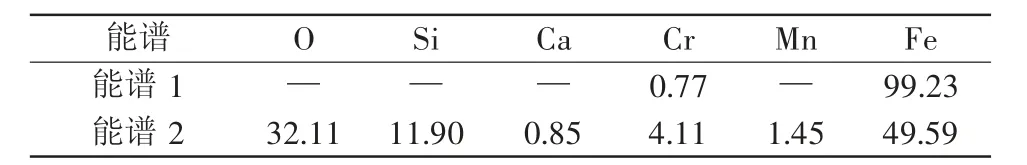

3.6 黏着物能谱分析

使用能谱仪对黏着物进行分析,如图8 所示,结果见表7。从图8和表7中可以看出,黑色黏着物的主要成分为Si和O元素,并含有部分Ca、Cr、Mn等元素,黏着物内白色颗粒的主要成分为Fe,与基体材料成分相近。因此,黑色黏着物主要为二氧化硅和硅酸盐等,黏着物内的白色颗粒为接头基体上剥落的金属颗粒。

图8 黏着物能谱分析曲线

表7 黏着物能谱分析结果

3.7 硬度分析

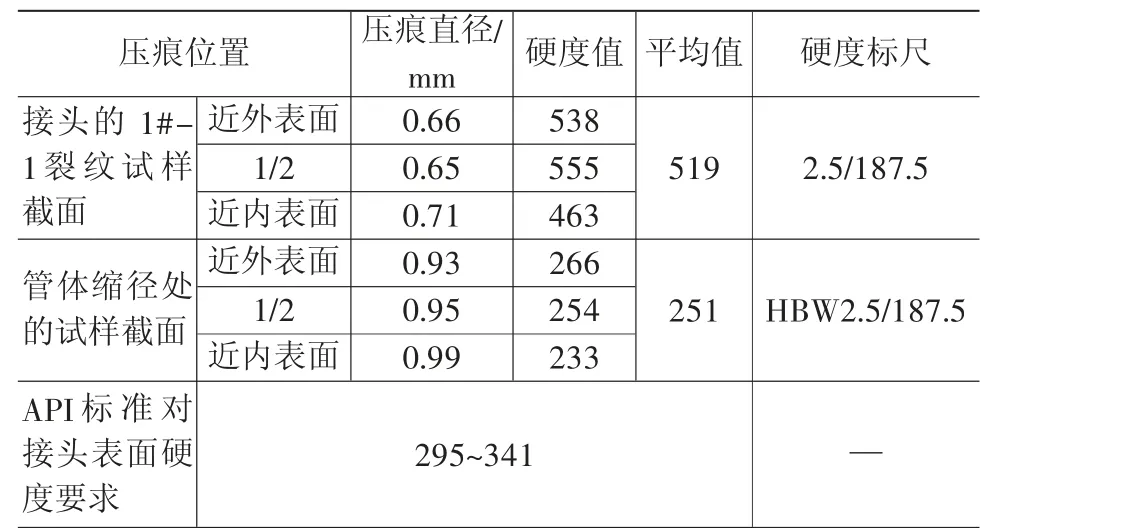

依据标准ASTM E10-18《金属材料布氏硬度试验方法》,使用布氏硬度计对接头1#-1裂纹试样和管体缩径处试样进行硬度试验,结果如表8所示。从表8中可以看出,接头1#-1裂纹试样截面的布氏硬度不符合API标准要求,布氏硬度平均值为519 HBW。管体缩径处布氏硬度平均值为251 HBW。

表8 布氏硬度试验结果 HBW

4 结果分析与讨论

由宏观分析可知,该试样外表面光亮,有明显的摩擦痕迹。在接头凹槽内存在黑色黏着物,能谱分析结果表明,黑色黏着物主要为二氧化硅和硅酸盐,并且黏着物内包裹着钻杆接头基体上磨损脱落的金属颗粒。

由几何尺寸测量结果可知,钻杆接头本体、接头焊颈及管体均存在塑性变形和缩径现象,接头端面至密封面长为130 mm,拉长14%(设计长度为114.3 mm),接头本体长为300 mm,拉长18%(设计长度为254 mm)。接头本体最大缩径率为19.08%,焊颈最大缩径率为14.04%,管体最大缩径率为5.25%。

由磁粉检测结果可知,钻杆接头存在6 条裂纹,1#、4#裂纹位于接头本体部位,且裂纹扩展至接头斜坡部位。3#、5#、6#裂纹位于接头本体部位,其中3#和6#裂纹扩展至台肩密封面。2#裂纹位于接头焊径部位。

由理化试验结果可知,远离裂纹和缩径部位的管体的化学成分分析、拉伸试验、夏比冲击试验、金相分析结果符合API标准要求;接头的化学成分分析结果符合API标准要求;接头及焊缝的拉伸试验、夏比冲击试验结果异常。

由金相分析结果可知,接头组织主要为马氏体组织,靠近焊缝接头的马氏体组织含量减少,回火索氏体组织逐渐增加。焊缝管体侧出现铁素体组织、贝氏体组织、珠光体组织,远离焊缝的管体组织为回火索氏体组织。这与接头拉伸试验未到屈服点就断裂和夏比冲击吸收能量低的结果相符合。

由布氏硬度试验结果可知,接头裂纹试样的布氏硬度高于管体缩径处的硬度。接头裂纹试样截面的布氏硬度平均值为519 HBW,管体缩径处布氏硬度平均值为251 HBW。这与裂纹金相分析结果一致,裂纹起源于接头外表面,裂纹呈弯曲折向内表面扩展。裂纹基体外表面存在一层“白亮层”马氏体组织,接头基体以针状马氏体组织为主。管体缩径部位组织为铁素体组织和珠光体组织。

从现场作业调研信息可知,现场作业开始阶段出现间断性遇阻,钻井岩屑在外螺纹接头35°台肩面附近堆积,随着堆积的岩屑增多,直接堵塞钻井液循环通道。钻井过程中在拉伸和扭转的复合加载下,钻杆外螺纹接头及焊区部位与岩屑之间发生剧烈摩擦,生成的大量摩擦热使得接头及焊区部位温度迅速升高,处于高温部位的材质发生塑性拉长形变,接头外径、内径迅速减小,从而导致钻杆接头及焊区部位出现缩径失效。在泥浆的冷却作用下使得接头处于高温奥氏体状态的材质发生淬火作用,形成大量马氏体组织,硬脆性增加,导致外螺纹接头产生裂纹。

5 结论

1)远离裂纹和缩径部位的管体的化学成分分析、拉伸试验、夏比冲击试验、金相分析结果符合API标准要求;接头的化学成分分析结果符合API标准要求。

2)钻井过程中岩屑在外螺纹接头35°台肩面附近堆积,随着堆积的岩屑增多,直接堵塞钻井液循环通道。钻井过程中在拉伸和扭转的复合加载下,钻杆外螺纹接头及焊区部位与岩屑之间发生剧烈摩擦,生成的大量摩擦热使得接头及焊区部位温度迅速升高,处于高温部位的材质发生塑性拉长形变,接头外径、内径迅速减小,从而导致钻杆接头及焊区部位出现缩径失效。