冲孔灌注桩竖向抗压承载力不合格及补强措施分析

2022-11-17吴思雄

吴思雄

(泉州市丰泽区重点建设项目保障中心,福建 泉州 362000)

0 引言

桩基工程是建筑施工非常重要的组成部分,属于隐蔽工程,特别是冲孔灌注桩在施工过程中容易出现塌孔、扩径和缩颈、混凝土离析、桩底沉渣过厚、嵌岩深度不足等质量问题。根据《建筑地基基础工程施工质量验收标准》(GB 50202—2018)第5.6.4条[1]:泥浆护壁成孔灌注桩质量检验标准主控项目有:承载力、孔深、桩身完整性、混凝土强度、嵌岩深度。通过单桩竖向抗压静载试验、钻孔取芯,可对主控项目的承载力、孔深、桩身完整性、混凝土强度、嵌岩深度进行有效检验。在泉州某卫浴工程建设中,对冲孔灌注桩竖向抗压承载力进行检测,发现其竖向抗压承载力不能满足设计要求,钻芯法证实桩端持力层存在严重缺陷。建设方对冲孔灌注桩采取了补强措施,效果良好。

1 工程及地质概况

拟建工程位于福建省泉州市,工程重要性、地基复杂程度和场地复杂程度等级均为二级,抗震设防类别为丙类,标准设防类。根据地质勘察报告,各岩土层自上而下为:素填土,局部混有碎石和填石,层厚1.40~14.80m;残积黏性土,顶板埋深为1.40~14.80m,层厚1.10~21.94m;全风化凝灰熔岩,土状,本层全场均有分布,层厚1.40~11.10m;砂土状强风化凝灰熔岩,岩芯呈散体状,层厚1.80~14.94m;碎块状强风化凝灰熔岩,属于软岩,块状构造,层厚0.90~10.70m;中风化凝灰熔岩,为凝灰熔岩风化成因类型,岩芯呈块状、柱状,层厚6.00~7.48m。

2 承载力检测

本工程冲孔灌注桩总桩数302根,桩径900~1200mm,桩长23.91~33.42m,混凝土强度为C35,竖向抗压承载力特征值为6000kN,设计要求桩端进入中风化凝灰岩≥0.5m。根据《建筑基桩检测技术规范》(JGJ 106—2014)相关条款与规定进行检测[2],检测数量为同一条件下桩基分项工程总桩数的1%且不少于3根,静载检测总数为20根。竖向抗压静载试桩结果:其中18根桩承载力能够满足设计要求,2根桩承载力不满足设计要求。承载力不满足设计要求的2根桩施工编号为:127#、94#。

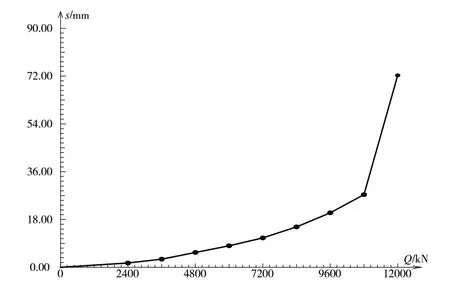

127#桩:实测有效桩长为27.59m,桩径为1.0m,按照加载量为1200kN进行10级加载。该桩试验在荷载12000kN(第10级荷载)作用下,桩顶沉降出现陡降,桩顶总沉降为72.18mm,本级沉降量达到44.83mm,超过上一级(第9级10800kN,s=6.87mm)的5倍且沉降明显,继续增大,按规范要求终止试验。127#试桩的静载试验荷载-沉降Q-s曲线如图1所示。由图1可以得知,沉降出现明显陡降对应的荷载值10800kN为该桩极限抗压承载力。

图1 127#桩荷载-沉降Q-s曲线

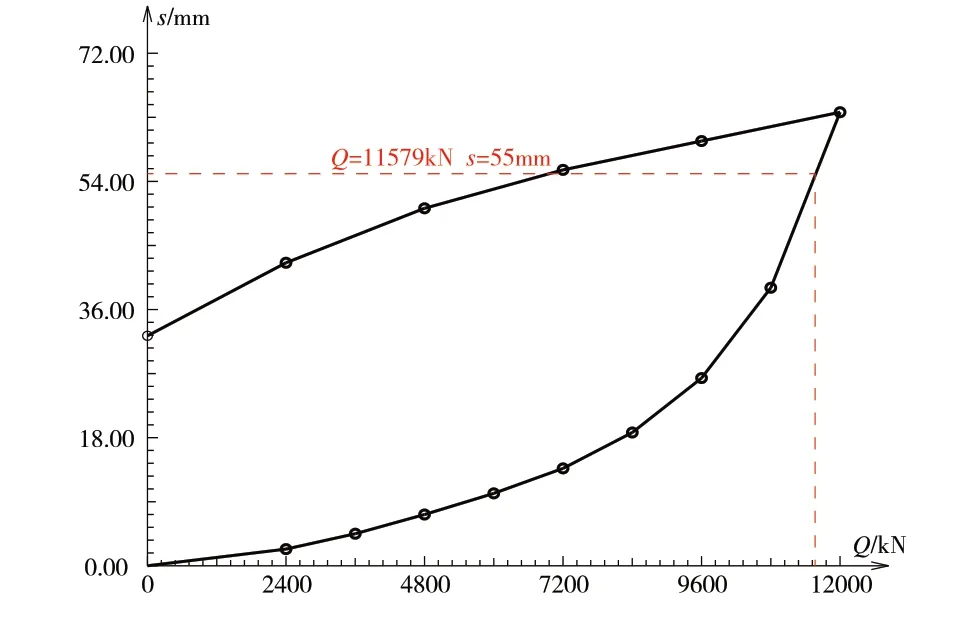

94#桩:实测有效桩长为26.78m,桩径为1.1m,按照加载量为1200kN进行10级加载。该桩试验进展顺利,未出现异常现象,在最大试验荷载12000kN作用下,桩顶总沉降为63.63mm,残余沉降为32.27mm,Q-s曲线呈缓变形变化,按规范取s=0.05D(55mm)所对应的荷载11579kN为该桩的竖向抗压极限承载力,显然承载力不满足设计要求。94#试桩的静载试验荷载-沉降Q-s曲线如图2所示。

图2 94#桩荷载-沉降Q-s曲线

各试桩单桩竖向抗压静载试验结果见表1。

表1 各试桩单桩竖向抗压静载试验结果

由表1可知,127#试桩的单桩竖向抗压极限承载力为10800kN,94#试桩的单桩竖向抗压极限承载力为11579kN,均不满足设计要求。初步判断原因为桩身质量有问题或者桩底存在严重缺陷,需进行钻芯法验证。

试桩钻芯检测结果如下:

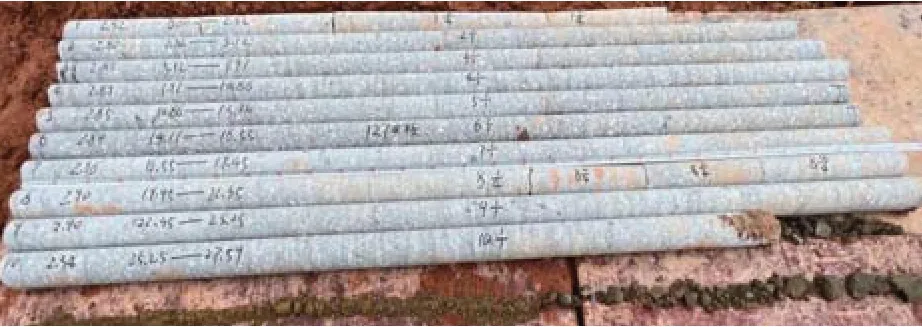

(1)127#桩,芯样完整连续,呈长柱状,骨料分布较为均匀,混凝土胶结良好,断口基本吻合,如图3所示。检测桩长为27.59m,桩身完整性为I类,混凝土强度为37.5MPa,桩底无沉渣,桩端持力层为砂土状强风化凝灰岩(不满足设计要求)。

图3 127#桩芯样全长照片

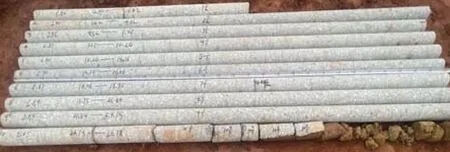

(2)94#桩,芯样完整连续,呈短柱~长柱状,骨料分布较为均匀,混凝土胶结良好,断口基本吻合,如图4所示。检测桩长为26.78m,桩身完整性为I类,混凝土强度为36.8MPa,桩底无沉渣,桩端持力层为碎块状强风化凝灰岩(不满足设计要求)。

图4 94#桩芯样全长照片

3 桩基持力层不达标分析

设计桩端持力层为中风化凝灰岩,属于端承桩,基桩的承载力显然以桩端土阻力为主。端承桩的受力原理为:在上部荷载作用下,桩侧土阻力逐步发挥,桩侧土阻力达到极限后,桩端的支承阻力开始发挥作用,最后达到极限荷载。

127#、94#桩均存在桩端持力层未达到中风化凝灰岩的设计要求,鉴于钻取桩身混凝土芯样均较完整、混凝土抗压强度、桩底沉渣厚度以及有效桩长均符合设计要求,表明桩身混凝土灌注施工过程未出现影响质量的情况。出现持力层问题的原因主要在于施工单位在桩基冲击成孔施工过程中对成孔质量的控制,在终孔时进入的岩层未能达到设计要求,导致以上桩基持力层不满足设计要求,同时工程建设参建各方在终孔检验时进行的入岩判别可能出现了偏差。

4 承载力不足的补强措施及效果检验

4.1 补强措施

设计单位根据该项目的地基条件、上部荷载性质、桩基类型、施工工艺,并经过技术经济比较提出以下的加固方案。

127#桩:持力层为砂土状强风化凝灰熔岩,属于极软岩,散体状,质量等级为V级,风化强烈,不适合进行高压注浆。采取的补强方案:对称补打2根高强度预应力管桩,施工标号为B127-1#和B127-2#,设计强度C80,设计桩长为15.0m,桩径为500mm,壁厚125mm,桩端持力层为全风化凝灰岩,单桩竖向抗压极限承载力特征值为1500kN。另外,加大承台截面尺寸,且配筋率不低于《建筑桩基技术规范》(JGJ94—2008)要求。

94#桩:持力层为碎块状强风化凝灰熔岩,属于软岩,质量等级为V级,块状构造,未见洞穴、临空面、破碎岩体或软弱岩层。该层为低压缩性、高强度地层,均匀性较好,工程性能良好。采取的补强方案为桩底高压注浆,其原理是利用高压注浆泵的压力作用,将一定浓度的水泥浆液注入桩底,桩端的岩土层与水泥浆液相结合得到固化并形成一定范围的扩大头,从而有效地改善桩端沉渣虚土等质量隐患,使得桩端和桩周岩土的力学性能得到改变[3],岩土强度得到明显提高,进而提高基桩的竖向抗压承载力。

终止注浆压力、浆液配合比、注浆量、流量应根据注浆目的、地质条件、施工工艺等条件综合确定。对于碎块状强风化凝灰熔岩水灰比为0.4~0.5,可适当地掺入减水剂。桩端终止注浆压力应根据注浆深度及桩端岩土层确定,94#桩注浆深度26.68m,桩端为碎块状凝灰岩,注浆压力宜为5~10MPa,注浆流量不宜超过75L/min。单桩注浆量可根据桩长、桩径、桩端岩土层情况、承载力增幅综合确定,可按式(1)进行估算[4]:

式中:

αp——桩端注浆量经验系数,αp=1.5~1.8;

αs——桩侧注浆量经验系数,αs=0.5~0.7;

n——桩侧注浆断面数;

d——基桩直径,m;

Gc——注浆量,t。

当注浆压力低于设计压力或者地面出现冒浆等异常情况,应调整注浆方式,改为间歇注浆,注浆时间宜为30~60min。当注浆总量和注浆压力均达到设计要求时可终止注浆。

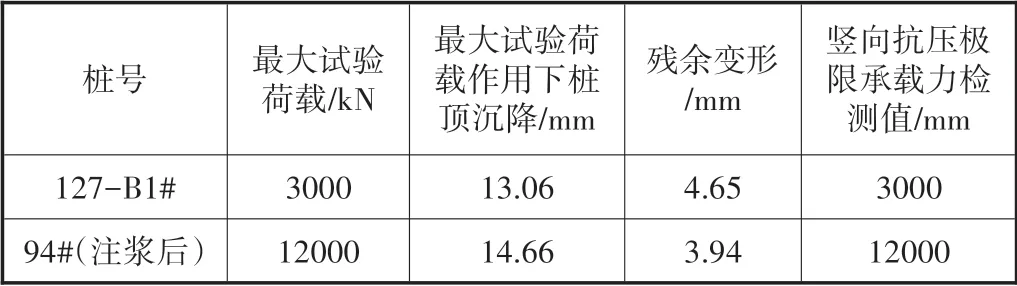

4.2 加固后效果检验

在桩身混凝土强度满足设计要求的情况下,承载力检测的休止时间为20d,水泥浆液若加早强剂则休止时间为15d。为了验证补强加固效果,补强后选取B127-1#、94#桩(注浆后)进行单桩竖向抗压承载力检测。各试桩单桩竖向抗压静载试验结果见表2。

表2 各试桩单桩竖向抗压静载试验结果

127-B1#桩分10级加载,每级荷载增量均为300kN,最大试验荷载为3000kN。该桩试验进展顺利,未出现异常现象,最大桩顶总沉降为13.06mm,残余变形为4.65mm,说明127-B1#桩的竖向抗压极限承载力为3000kN,静载试验结果符合设计要求。

94#桩分10级加载,每级荷载增量均为1200kN,最大试验荷载为12000kN。该桩试验进展顺利,未出现异常现象,最大桩顶总沉降为14.66mm,残余变形为3.94mm,说明94#桩的竖向抗压极限承载力为12000kN,静载试验结果符合设计要求。从静载结果可知,94#桩采用高压注浆的补强措施所产生的加固效果是比较理想的,桩顶总沉降很小,竖向承载力能够满足设计要求。

5 结束语

(1)基桩竖向承载力的影响因素有:桩长、桩径、桩型、施工工艺、桩周土层摩阻力、桩端持力层等。而静载试验是对冲孔灌注桩的单桩竖向承载力进行检验的最直接和可靠的方法。检测发现其承载力不足时,应及时查找和分析原因,并结合其它的检测手段,例如开挖法、钻芯法、低应变、高应变等进行验证[5],以提高检测结果的可靠性。

(2)对于基桩竖向抗压承载力不足的补强处理,通常根据场地的地质概况、施工工艺、桩基类型、经济成本,采用补桩、复压、高压注浆、加宽承台、调整基础形式等。缺陷桩处理后,应参照现行规范进行检验,以验证补强效果的有效性。另外,参照现行规范进行扩大检测,发现问题及时进行补强处理。