带水准混凝土弹性模量测定装置研制与应用

2022-11-17黄礼维

黄礼维

(中国水利水电第五工程局有限公司,四川 成都 610066)

0 引言

在江习高速公路(重庆江津到贵州习水)的建设中,桥梁工程预制T梁和现浇箱梁均对混凝土弹性模量进行了设计要求,为3.45×104MPa,并且进行预应力张拉时弹性模量不小于设计值的90%。江习高速公路的预制T梁总设计量在2600多片,现浇箱梁也达到了500多联,按照设计混凝土弹性模量试验将达到6200多组(28d龄期和预应力张拉龄期各一组)以上,混凝土弹性模量试验检测频率高、检测过程复杂,耗时长,试件制作龄期28d后进行试验,容易出现3个试件数据超过规范要求导致试验结果无效,造成现场施工无检测数据指导,导致施工成本增加和工期延长,所以如何快速精准检测出混凝土弹性模量数据是进度控制关键点之一。为解决该问题,开发研制出带水准混凝土弹性模量测定装置,本文对结构与原理进行阐述,并介绍其使用方法。

1 混凝土弹性模量测试过程

混凝土弹性模量测试过程主要分为测轴心抗压强度值、对中、调整、预压、测试和再测轴心抗压强度6个步骤:

(1)测试轴心抗压强度用于计算后续加载值;

(2)在试件上划线标记安装基准线,将检测装置安装于试件基准线上,水平安装牢固后,对中放置于压力机上;

(3)在压力机上进行匀速加载读取千分表初读数及终读数,计算初、终读数超限则调整对中过程,重复上述步骤直至初、终读数符合要求;

(4)按照匀速加载的速率进行预压,预压不少于2次;

(5)开始测试试验,在预压基础上卸载至初始荷载,稳压后读取千分表初始读数,匀速加载至终荷载稳压后读取千分表终读数;

(6)松开检测装置,匀速加载至试件破坏,重复上述步骤直至试验完成。

2 传统弹性模量测定装置存在的问题

目前市场上所用弹性模量测定装置由试验员在试件上测量标距划线定位,将上下支架安装在定位处,由于上下支架由8个紧定螺钉进行固定,在这个过程中由于试验员难以同时进行固定,造成上下支架之间标距不能精准至150mm,标距的不准确将直接影响试验结果的大小;上下支架在安装完成后的不平行直接导致试验时对中步骤不满足规范要求,试验员将再次卸下装置重新组装,这样耗时费力也不能精准测量出混凝土的弹性模量。

3 带水准混凝土弹性模量测定装置的结构

针对上述存在的问题,研制了带水准混凝土弹性模量测定装置,创新加入圆水准器设计,在紧固安装装置过程中可以随时观察水平状态,减少对中失误及重复拆装工作;采用定位板直接定位标距150mm,减少了传统划线标记的过程;采用机械式千分表进行读数,数据稳定可靠,同时在支架上可以360°任意旋转安装,解决了传统千分表方向不能任意调整的弊端。

3.1 装置的整体设计

开发研制的带水准混凝土弹性模量测定装置是测定混凝土弹性模量的专用设备,适用于混凝土弹性模量试验检测。主要由固定架(上环及下环、圆水准器、紧固螺钉)、读数系统(千分表支架、千分表、接触杆)、定位装置(定位板、定位螺钉、定位栓、底板)三个部分组成。带水准混凝土弹性模量测定装置设计三维效果见图1。

图1 带水准混凝土弹性模量测定装置设计三维效果图

3.2 固定架设计与加工

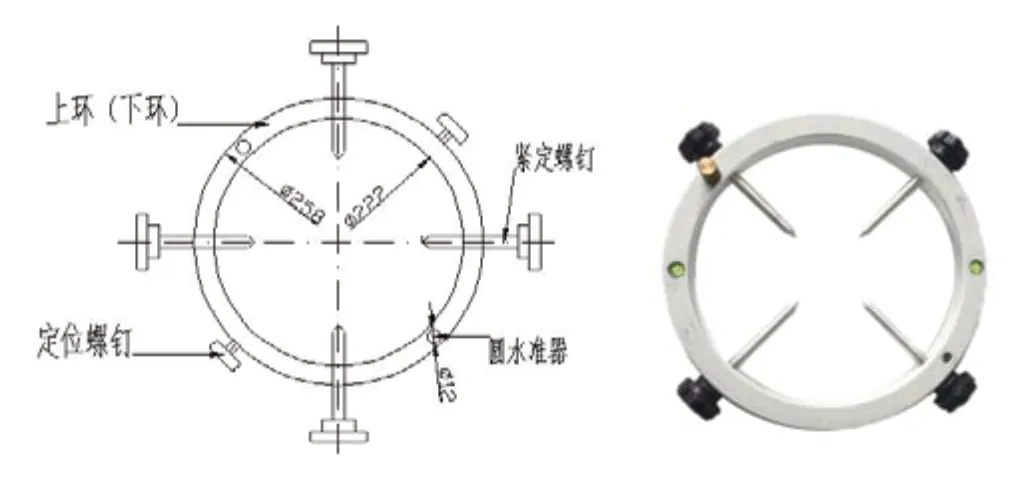

根据现行国家及行业规范,混凝土弹性模量试件尺寸 一 般 为150mm×150mm×150mm、100mm×100mm×300mm、200mm×200mm×400mm的圆柱体或相应的棱柱体试件,综合以上因素确定固定支架的内径为222mm能够基本满足检查需要,采用紧固螺母固定,在固定架的上环及下环创新加入圆水准器,采用对称设计,可以在定位板轴线水平面上确保固定架的水平状态,确保固定架的安装效率和使用效果。

固定架加工采用20mm厚、18mm宽耐腐蚀、不易锈蚀及变形的高强度不锈钢材制成外径258mm(内径222mm)的上环和下环,然后用同样材质不锈钢制作8根Ф10mm长度不小于85mm紧定螺钉。在上环和下环厚度方向0°、90°、180°、270°分别打孔能够紧固Ф10mm螺钉的螺母,与8根紧定螺钉能够配套使用;然后在上环厚度方向45°和225°开孔Ф5mm,预留定位板上面的定位孔,在下环厚度方向45°和225°开孔Ф8mm,与定位螺钉配套的螺孔。在上环宽度方向165°和345°预留Ф10mm固定千分表支架孔,在下环宽度方向165°和345°预留Ф8mm固定接触杆孔。在上环和下环宽度方向135°和315°方向安装四个Ф12mm×8mm的圆水准器孔。固定架设计及加工图见图2。

图2 固定架设计及加工图(单位:mm)

3.3 读数系统的设计与加工

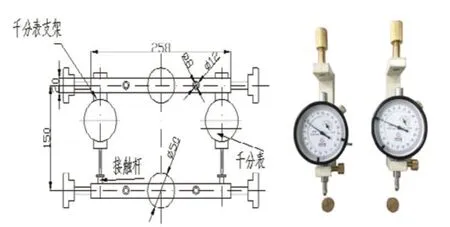

千分表支架创新采用深U型设计,可以使千分表在支架上360°任意旋转,可以根据试件在压力机中心位置任意调整千分表方向便于读取数据;根据规范要求读数装置可以采用指针式或应变式数字显示,根据现场检测需要和读数准确性考虑采用机械式千分表作为读数系统测试数据,其性能稳定性优于数显式千分表。

加强项目监管实现多方位。全年制定出台东北四省区节水增粮行动、农村饮水安全等管理制度21项。对23个省份的饮水安全和25个省份的小农水重点县进行了稽察和督促整改,通过“飞行”检查、专项督导、信息化跟踪、约谈通报,以及强化农村水利项目稽察、督促整改等措施,进一步强化重点项目和关键环节的有效监管。强化绩效考核,不断完善小农水重点县、饮水安全和灌区改造等项目绩效考核办法,并兑现奖惩,有力促进了地方资金落实和项目规范建设。

加工选用千分表精确度为I级、量程为0~1mm、精度为0.001mm。接触杆由上盘Ф15mm,下接Ф8mm螺杆,与下环宽度方向165°和345°预留Ф8mm固定接触杆孔配套使用。千分表支架由两个深U型组成,材质与上下环一致,全长108mm,厚9mm,宽24mm,上与上环宽度方向165°和345°预留Ф10mm孔固定,下用于固定千分表。读数系统设计及加工图见图3。

图3 读数系统设计与加工图(单位:mm)

3.4 定位装置的设计与加工

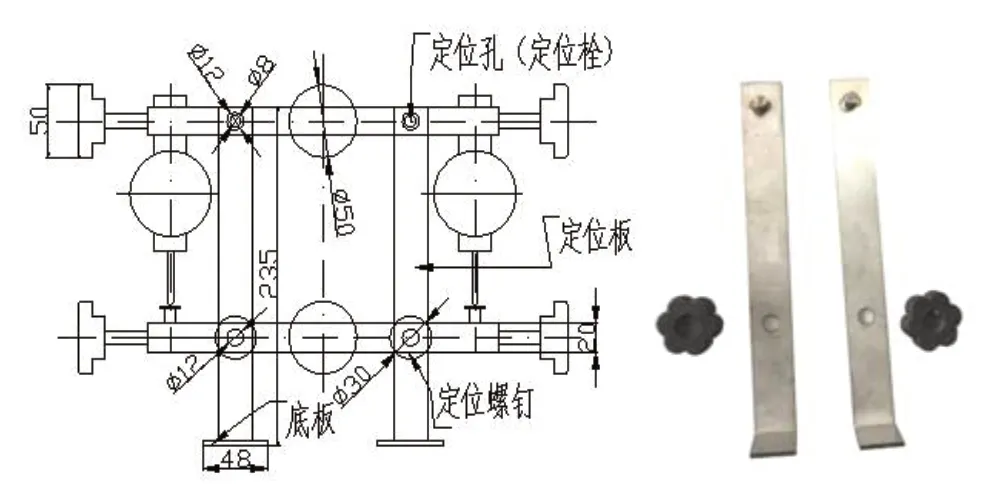

定位装置根据检测过程的需要,较传统标记划线方法简化操作过程,采用定位板加定位螺栓的方式,定位栓横向中心线与定位螺钉横向中心线距离设计为150mm,能够有效快速准确定位出标距150mm,节约标距定位过程时间。

定位装置加工定位板2块,采用与上下环一致的不锈钢材质,定位板宽25mm,高235mm(包括了底板厚度),厚4mm,定位板下焊接长48mm,宽12mm的底板,能够让定位板更能稳固。在定位板离地高75mm处开孔Ф8mm螺孔,与下环厚度方向45°和225°开孔Ф8mm对齐。在定位板离地高225mm处焊接一个Ф5mm定位栓,与上环厚度方向45°和225°开孔Ф5mm的配套使用。定位螺钉2个,采用与上下环一致的不锈钢材质,螺钉Ф8mm长度不大于20mm,与定位板离地高75mm处开孔Ф8mm螺孔,与下环厚度方向45°和225°开孔Ф8mm螺孔均能配套使用[1]。定位装置设计与加工图见图4。

图4 定位装置设计及加工图(单位:mm)

4 使用方法

4.1 组装

首先将8根紧定螺钉拧入上环和下环预留螺母孔内,使连接紧密,定位板定位栓与上环预留孔连接,不能留有缝隙;定位板与下环预留孔用定位螺钉连接,连接紧密牢固,将千分表支架固定在上环预留孔处,将接触杆固定在下环预留孔处,将千分表安装在千分表支架上面,千分表可以在支架上360°旋转,且安装牢固,千分表指针活动自由,圆水准器安装在上环及下环对称位置处,将圆水准器四周密封处理,装置内有较多开孔处及焊接处,进行打磨处理。整个装置进行去棱角工艺处理,防止划伤试验人员,完成后在装置表面喷涂一层烤漆,防止氧化锈蚀,同时可增加外观美观度[2-3](见图5)。

图5 组装实体图

4.2 使用

组装完成后,取出一组试件6个,将其中3个做轴心抗压强度用于计算加载荷载值,从剩余3根试件任意选择1根试件将表面擦拭干净,将装置8根紧定螺钉松开后从上往下套入试件;用圆水准器进行调平,然后8根紧定螺钉对称缓慢拧入,随时观察圆水准器是否处于居中状态,待拧紧8根紧定螺钉后松开定位板上的定位螺钉;取下定位板,测量标距L=150mm,两侧千分表对称水平安装,安装完成后将试件加装置一起放置于压力机中心位置,调整两侧千分表方向,便于读取数据;开始加载至初始荷载值F0,并持续稳压60s后立即读取两侧千分表读数E10、E20,然后以0.6±0.4MPa/s的连续加载速度加载至1/3轴心抗压强度对应的荷载值Fa,并持续稳压60s后立即读取两侧千分表读数E1、E2;E10、E20与E1、E2均未超过其平均值的20%,开始进行预压,以上述恒定速率加压至初始荷载值F0,持续稳压60s后再以恒定速率加压至荷载值Fa,试验加压过程中应随时观察圆水准器居中状况,持续稳压60s后卸载至初始荷载值,至少重复上述预压步骤两次以上;正式试验开始,在上述预压最后一次后,保持稳压60s后立即读取两侧千分表读数E10、E20,再以上述恒定速率加压至荷载值Fa,保持稳压60s后立即读取两侧千分表读数E1、E2,读数完成后立即松开装置,以上述恒定速率加载至试件破坏,记录破坏荷载,剩余2根试件按照上述步骤完成试验。通过公式(1)计算出单根混凝土弹性模量,取3根混凝土弹性模量平均值作为最终结果。

式中:

EC——混凝土抗压弹性模量,MPa;

F0——初始荷载(0.5MPa对应的荷载值),N;

L——标距(一般为150mm),mm;

A——试件承压面积,mm2;

Δn——最后一次加荷变形平均值(E1+E2)/2-(E10+E20)/2),mm。

5 圆水准器及定位板的作用

传统检测装置没有圆水准器,检测过程中装置安装难以调整水平,出现反复拆装调整,造成检测用时长;同时在检测过程中不能有效观察试件形变方向,有时因偏心受压无法察觉导致试件被直接压坏,从而不能有效检测出该组试件的弹性模量值,造成现场无实测数据可以参照。新研制带水准混凝土弹性模量测定装置安装了圆水准器,在装置安装过程中可以随时观察水平情况,在紧固过程根据水准气泡的方向进行微调,确保能够一次将装置安装于测试试件上,同时在检测过程中可以观察试件受力变形情况,防止偏心受压等情况,安装圆水准器后直接降低重复安装次数,提升混凝土弹性模量检测结果有效性。

定位板能够准确定位测量标距150mm,减少了传统方法中的人工划线、安装等步骤,且定位的准确性和便捷性较传统方法有较高的提升。通过现场试验论证,以定位板的方法进行标距,其检测结果准确性较传统方法提升10%以上,安装过程速度较传统方法减少耗时5min以上,为整个混凝土弹性模量测定提供了良好的基础条件。

6 使用效果对比

将带水准混凝土弹性模量测定装置用于江习高速公路预应力混凝土弹性模量检测工作中,通过近300组混凝土弹性模量试验,采用1人独立操作,全部一次标距合格,仅3组试验重新对中一次,平均耗时约55min,较传统方法平均耗时120min能够节约时间一半以上,本装置检测混凝土弹性模量效率提高,检测精度也明显提高。

对传统检测设备与带水准混凝土弹性模量测定装置检测过程进行对比,见表1。

表1 新旧方法检测对比表

带水准混凝土弹性模量测定装置在江习高速公路工程和西藏加查水电站中成功应用(见图6和图7),为工地试验室及时检测出混凝土弹性模量参数提供了有力支撑,最终按照预期工期和要求顺利完成预应力混凝土施工,且混凝土弹性模量指标检测全部及时完成。带水准混凝土弹性模量测定装置既可以测量棱柱体试件,也可以同时测量圆柱形试件,能直接测试直径100~200mm的混凝土试件,测量试件尺寸较传统设备范围大,检测混凝土弹性模量过程标距准确、速度快、精度高,操作简便,外观大方,在检测行业具有一定推广意义。

图6 江习高速立方体试件检测混凝土弹性模量

图7 加查水电站大直径圆柱体试件检测

7 结束语

带水准混凝土弹性模量测定装置的成功研制,解决了传统混凝土弹性模量设备及检测过程存在的不足,其优点主要有以下几点:装置既可以作为试验检测设备使用,也可作为教学仪器使用;定位板底板尺寸满足试验时不与试件接触,又能在教学时保持装置“站立”的作用;圆水准器安装角度和尺寸,在定位及对中中均能够起到关键作用,在试验时还可以作为变形方向的参考;接触杆可以自由上下旋转,在千分表固定后直接调节接触杆就能做到千分表快速定位归零;定位板在快速精准定位后,保证标距150mm的准确度,同时提高试验数据的准确度;千分表支架U型设计能够满足千分表在任何角度范围旋转,保证千分表安装不受限制;该装置制作成本低,试验检测速度快,效率高,能间接降低检测成本。