透水混凝土的配制及其性能研究

2022-11-17孙毅

孙 毅

(西北民族大学土木工程学院,甘肃 兰州 730000)

0 引言

透水混凝土路面不仅具有截天然降水、蓄养地下水、雪后无结冰不打滑保证行人及车辆安全、较强抗冻融等性能,还具有减少空气飞尘、降低城市噪声等环保作用,广泛应用在市政、园林、公园、人行道、体育场馆、停车场、小区、商业广场和文化设施等。本文基于透水混凝土的最佳配合比以及最佳粗骨料颗粒粒径对透水混凝土的抗压强度和透水性能展开研究。

1 透水混凝土的研究成果与热点

为了配制好透水混凝土,确保其性能和质量,我们先来了解一下人们对透水混凝土研究取得的成果以及当前的研究热点。

长春工程学院吉林省水工程安全与灾害防治工程实验室尹志刚、张恺和刘松颜团队利用正交实验方法研究了硅灰掺量(3%、5%、7%)、偏高岭土掺量(8%、10%、12%)与聚丙烯纤维体积掺量(1%、2%、3%)对透水混凝土力学性能、渗透性和耐久性的影响。正交试验结果表明,硅灰对透水混凝土的力学性能有显著影响,纤维对透水混凝土的连续空隙率有显著影响;得出推荐掺量为:硅粉和高岭土的含量分别为7%和2%。冻融循环试验结果表明,透水混凝土的相对动弹性模量和抗压强度随冻融循环次数的增加而降低,质量损失率、连续空隙率和渗透系数随冻融循环次数的增加而逐渐增大;透水混凝土冻融循环后的相对剩余抗压强度与动弹性模量损伤度呈抛物线型下降的趋势[1]。

江西永辉大学土木工程研究所研究认为,浆膜厚度对透水混凝土的抗压强度和渗透系数的影响最大;随着粗骨料掺量的增加,透水混凝土的抗压强度降低,渗透系数先增大后减小;随着浆膜厚度的增加,透水混凝土的抗压强度等级增加,渗透系数降低;随着水胶比的增加,透水混凝土的抗压强度先升高后降低,渗透系数波动;随着硅灰取代率的增加,透水混凝土的抗压强度增加,渗透系数降低;通过优化,最佳的透水混凝土抗压强度为35.1MPa,渗透系数为1.8mm/s,适用于轻载道路;最佳透水系数的透水混凝土抗压强度为26.7MPa,透水系数为3.6mm/s,适用于人行道、非机动车道等[2]。

龚祚、胡亚军、黄鑫等为了平衡透水混凝土应用于人行道所需的强度和海绵城市要求的透水性能,从试验配合比入手,对透水混凝土的物理性能进行了分析评价,并基于最优配合比,结合暴雨强度和透水模型等对预制装配式透水混凝土板用于人行道时的厚度进行了研究。结果表明:结合上海市的降雨强度,根据确定的人行道结构层厚度计算方法,得出装配式透水混凝土面板厚度的取值区间为13.11~21.3cm;综合考虑强度等因素,推荐上海地区预制装配式透水混凝土板用于人行道时的厚度按15cm设计[3]。

沈乾洲、丁华柱、舒扬波等利用天然骨料、废弃混凝土、废弃砂浆以及废弃道路砖,以相同配合比配制透水混凝土,研究了透水混凝土的抗压强度和渗透性。结果表明,用废弃混凝土制备的再生骨料透水混凝土的力学性能和透水性均优于用天然骨料制备的再生骨料透水混凝土。加入硅粉后,其28d抗压强度可达24.1MPa,透水系数为4.1mm/s,符合相关标准要求。由废砂浆和废路砖制成的再生骨料透水混凝土力学性能较差,但透水性较好[4]。

1979年,美国首次使用透水混凝土建造具有透水功能的停车场,并获得透水混凝土发明专利;自20世纪80年代以来,透水混凝土已广泛应用于日本实施的“雨水渗透计划”;德国自20世纪80年代以来一直致力于路面的透水改造,并计划在2010年完成城市路面的透水改造。我国对透水混凝土的研究始于20世纪90年代,目前国内的研究工作主要集中在水泥基透水砖的性能和砌块设计上,而对路面的水力设计、结构设计和长期使用性能的研究较少[5]。

从以上的研究报道中可以看出,目前透水混凝土的研究热点是:(1)掺入一些硅灰、偏高岭土等材料,研究对透水混凝土的抗压强度以及透水性能的影响;(2)研究透水混凝土满足现场施工要求的最佳配合比、最小铺装厚度等;(3)研究透水混凝土的材料,比如:粗骨料配比对透水混凝土的影响,或水泥浆膜厚度对透水混凝土的影响,或对某些废弃混凝土制备的再生骨料透水混凝土的力学性能和渗透性的研究。

2 透水混凝土对原材料的选择

2.1 水泥

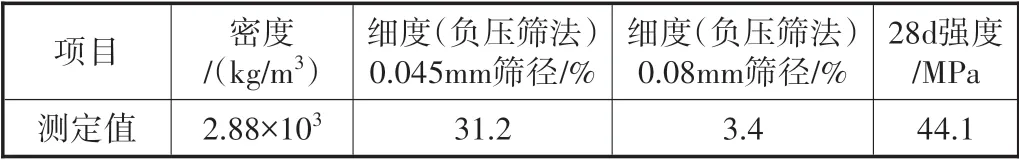

应使用强度等级不低于42.5级的硅酸盐水泥或普通硅酸盐水泥,其质量应符合现行国家标准《普通硅酸盐水泥》(GB175-2007)。本实验采用P·O42.5水泥,该水泥的性能指标见表1。

表1 水泥性能指标

2.2 粗骨料

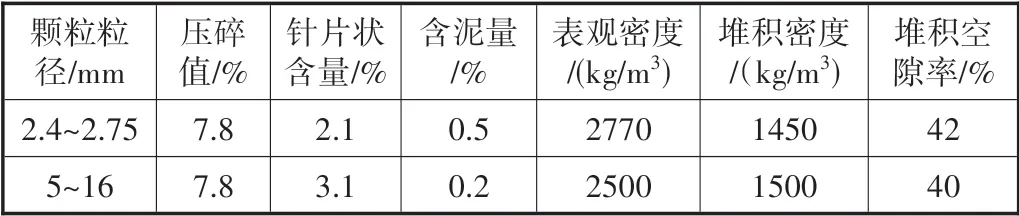

用于透水混凝土的碎石必须坚硬干净,粒径5~16mm。碎石的性能指标应符合《建筑用卵石和碎石》(GB/T14685),本规范中的二级要求见表2[6]。

表2 粗骨料的性能指标

2.3 外加剂

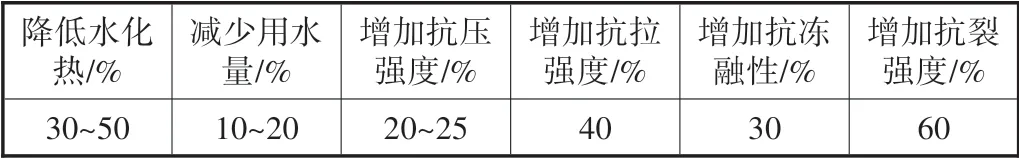

本次实验使用的外加剂有发泡水泥增强剂和稳泡剂。

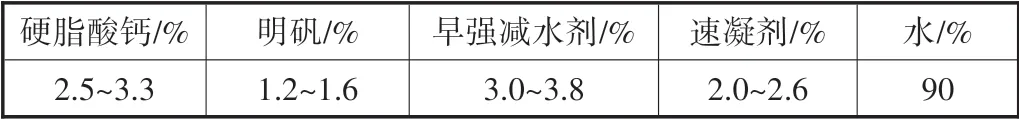

增强剂的化学成分及其性能指标见表3和表4。稳泡剂的化学成分见表5。

表3 增强剂的化学成分

表4 增强剂的性能指标

表5 稳泡剂的化学成分

泡沫稳定剂的主要性能是:在砂浆中具有保水和增稠作用,可以提高新拌混凝土浆体的流动性和成型体的体积稳定性,降低硬化体的密度,使其具有一定的标准强度。

3 透水混凝土的配合比计算

已知粗骨料的表观密度为2500kg/m3,堆积密度为1500kg/m3,堆积的空隙率为40%;P·O42.5普通硅酸盐水泥的表观密度为2.88×103kg/m3;水的表观密度为1000kg/m3;取透水混凝土的目标空隙率为15%,则有:

1m3混凝土中粗骨料的质量为:骨料的用量可以参考其堆积密度的数值,考虑到实际生产使用中的因素,可以按照规程《透水水泥混凝土路面技术规程》(CJJT 135—2009)规定乘以系数0.98[7]。所以5~16mm碎石用量为:1500kg/m3×0.98=1470kg/m3。

粗骨料的体积为:1470/2500=0.59m3。

然后根据0.59+15%+Mc/2880+Mω/1000=1这个公式就可以得到水泥与水的质量。

外加剂的用量根据经验掺量为水泥用量的1%。

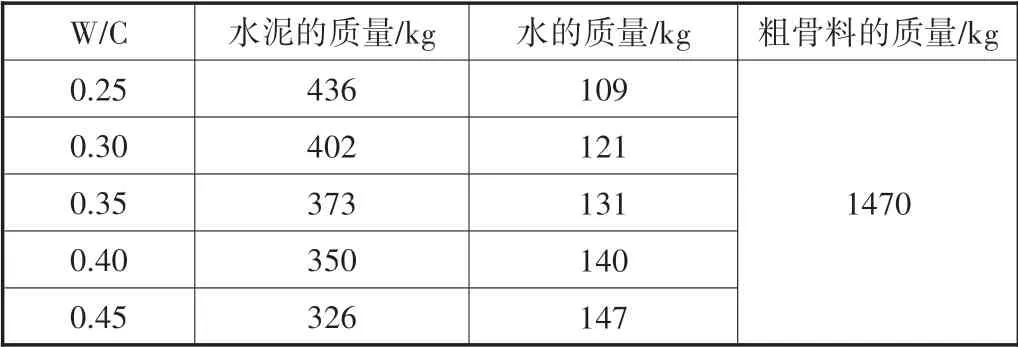

根据以上可得本实验的配合比如表6所示。

表6 实验配合比

4 透水混凝土性能研究

4.1 透水混凝土试件的抗压强度检测

4.1.1 试件不同水灰比与抗压强度的关系

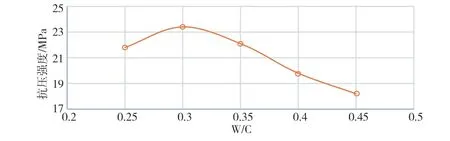

《普通混凝土力学性能实验方法》(GB/T50081-2002)规定,将混凝土制作成边长150mm的立方体标准试件,规范又规定当试件尺寸是边长为100mm的非标准立方块时,由于试件的尺寸较小,测得其强度结果偏大,故在换算为标准立方体试件强度测定结果时,应乘以换算系数0.95;本次实验采用100mm×100mm×100mm的试块,在压力试验机下所测得的数据如图1所示。

图1 透水混凝土不同水灰比与抗压强度的关系

由图1可知:透水混凝土抗压强度在水灰比0.25~0.3的区间是上升了1.6MPa,水灰比0.30~0.45这个区间是呈现下降的趋势,下降了5.2MPa。水灰比在低于0.3倍时的任何一种时候,透水混凝土材料的抗压强度也会明显升高,是由于混凝土结构在逐渐趋近一个相对最佳值的水灰比值时引起的结构变化过程,粗骨料表面能更加充分地布满水泥浆,胶凝材料与粗骨料之间的黏结力增强,所以试件的抗压强度就增大。当水灰比高于0.3的时候,透水混凝土的抗压强度呈下降趋势,因为当水灰比较大时,混凝土混合物中的水泥颗粒相对较少,颗粒之间的距离较大,水化产生的胶体不足以填补颗粒之间的空隙,进而所形成的混凝土试件的抗压强度也就随之下降。

4.1.2 试件不同粗骨料粒径与抗压强度的关系

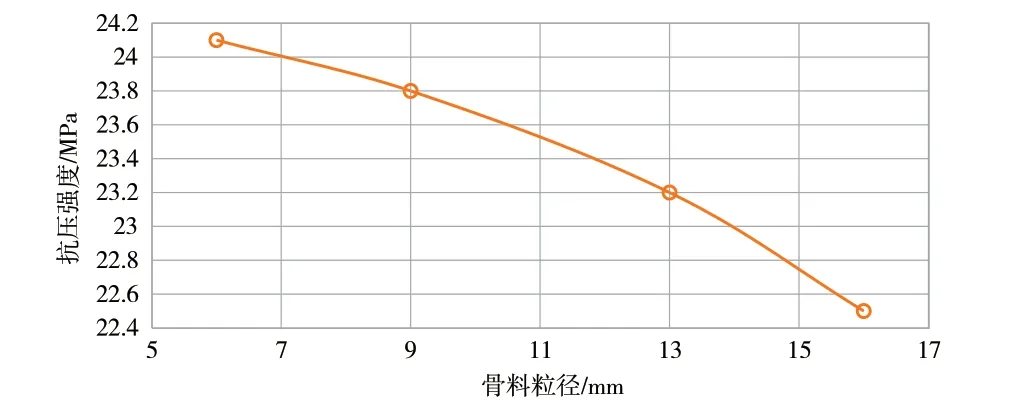

根据国标《普通混凝土力学性能实验方法》(GB/T50081-2002)[8]所记载的检测试件的方法对试件进行了检测,其抗压强度设计值如图2所示。

图2 透水混凝土不同骨料粒径与抗压强度的关系

由图2分析可知,透水混凝土的抗压强度整体形态上看是会随着水泥骨料粒径尺寸的相对增大而相对降低。粒径从6mm逐步增大到9mm时,混凝土制品的整体抗压强度仅下降了约1.25%,从直径9mm增至直径13mm,抗压强度下降近2.52%,从外径13mm增加到16mm时,试件整体的抗压强度只下降了大约3.02%,可见将来随着粗骨料粒径尺寸的继续增大,混凝土试件的整体抗压强度下降的幅度可能越来越大。这应该是由于骨料粒径的进一步增加,骨料颗粒之间的空隙率也在随之增加,而填充水泥浆时间是相对延长的,水泥浆却并不能够完全充分有效地将骨料粒之间的空隙完全地填充,从而使试件中的空隙率也随着增大。

4.2 透水混凝土试件空隙率的检测

4.2.1 空隙率的检测方法

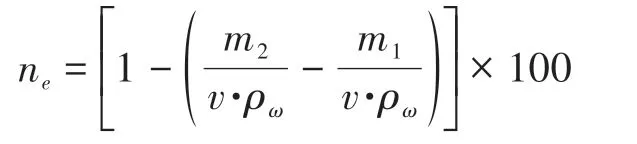

透水混凝土主要的性能之一就是透水性,由于透水混凝土的透水性比较大,只能通过测试件孔隙率来反应透水混凝土的透水性能,因此在实验中采用挂篮实验测得透水混凝土的空隙率。分别测定试件侵泡于水中24h后的质量m1,然后测定试件在60℃的烤箱中烘烤24h后的质量m2。通过以下公式得到试件的空隙率ne:

式中:

m2——混凝土试件从水中拿出后在60℃的烤箱中烘烤24h后的质量,g;

m1——混凝土试件在水中侵泡24h测得的质量,g;

v——试件的体积,cm3;

ρω——水的密度,g/cm3。

4.2.2 试件不同水灰比与空隙率的关系

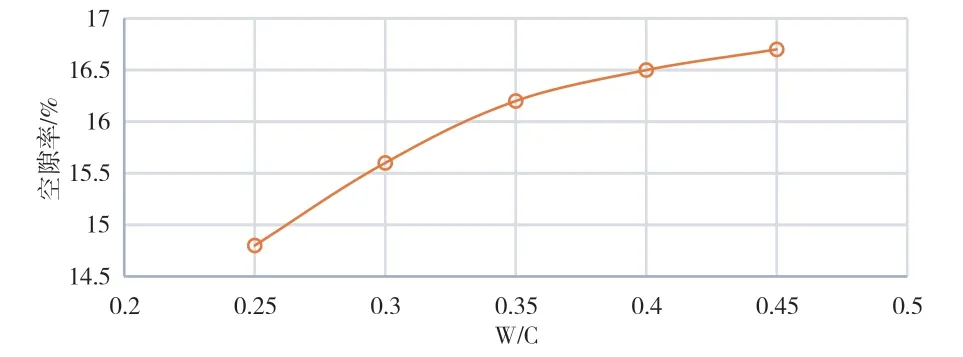

透水混凝土不同水灰比与空隙率的关系见图3。

图3 透水混凝土不同水灰比与空隙率的关系

由图3分析可知,透水混凝土的空隙率整体上是随着水灰比的增大而上升。水灰比从0.25增加到0.30时,试件的隙率上升了0.8%;水灰比从0.30增加到0.35,空隙率上升了0.6%;水灰比从0.35增加到0.40时,空隙率上升了0.3%;水灰比从0.40增加到0.45时,空隙率上升了0.2%。总体上看,空隙率将随着混凝土水灰比逐渐增大而上升,这通常是由于水灰比较大时,混凝土拌合物孔隙中含水泥颗粒数相对会较少,颗粒间距离就较大,水化后形成的混凝土胶体将不足以填充混凝土颗粒层间出现的空隙,从而混凝土的空隙率就上升了。

4.2.3 试件不同粗骨料粒径与空隙率的关系

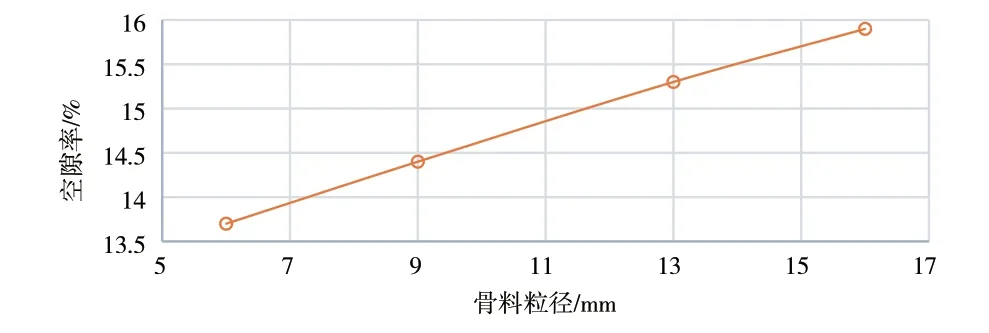

透水混凝土不同骨料粒径与空隙率的关系见图4。

图4 透水混凝土不同骨料粒径与空隙率的关系

由图4分析可知,透水混凝土的空隙率整体上是随着试件粗骨料粒径的增大而上升。粒径从6mm增加到9mm,空隙率上升了0.7%;粒径从9mm增加到13mm,空隙率上升了0.9%,粒径从13mm增加到16mm,空隙率上升了0.6%。试件内部的空隙率将会随着粗骨料中粒径的增大而上升,这是由于细骨料粒径的继续增加,骨料粒之间填充的空隙量也必然随之继续增加,而填充水泥浆是有一定局限性的,水泥浆不能将细骨料颗粒之间存在的微小空隙完全地填充,从而使试件中的空隙率必然随着增大。

5 结束语

本文研究透水混凝土在不同水灰比、不同骨料粒径对混凝土抗压强度以及空隙率性能的影响,得出以下结论:

(1)透水混凝土的抗压强度随着混凝土水灰比的逐步增大,一般是先缓慢增大而后慢慢降低;透水混凝土的抗压强度随着水泥骨料粒径的进一步增大而显著降低;

(2)透水混凝土的空隙率随水灰比的增加而增加,但空隙率的增加趋势随水灰比的增加而逐渐平缓;透水混凝土的空隙率随骨料粒径的增大而增大;

(3)实验结果表明,最优水灰比在0.3~0.35,骨料粒径在9~13mm;混凝土最佳配合比是水泥∶粗骨料∶水∶外加剂=402∶1470∶121∶4.02,均可以测得透水混凝土28d试件的抗压强度在20MPa以上,空隙率在11%~17%之间,满足实验的要求。