碳纤维储能电池毡项目废气处理研究

2022-11-16黄佳丽

黄佳丽

(沈阳市生态环境事务服务中心,辽宁沈阳 110500)

1 引言

储能电池毡是由优质聚丙烯腈(PAN)基纤维经过无纺、针刺工艺制得毡体,并通过合理的预氧化、碳化、石墨化工艺生产获得,是一种平整度、孔隙率、体密度、比表面积及导电性要求极高的碳纤维毡。该产品广泛应用于风电储能装置、单晶硅炉保温、航空发动机单晶叶片的制造、火电厂电化学水处理等行业。项目在生产过程中会产生废气、废水、噪声、固体废物等污染物,本文针对其废气处理进行研究。

2 废气来源与组分分析

2.1 氧化处置

项目将外购预氧毡人工运至氧化炉进口处,卷状预氧毡以20 cm/min 的速度进入氧化炉进行氧化处置。炉内为三段式结构,分别为准备段、加热氧化段和降温段;处置后在氧化炉出口成卷。氧化炉加热方式为电加热,降温过程由循环冷却水系统辅助降温。

氧化原理:大分子链变为梯形结构,纤维的化学成分、结构、密度、纤维取向和热机械性能等也发生变化。伴随着反应的进行,释放出CO,CO2,CH4,H2,HCN,NH3等小分子。氧化通常采用空气作为氧化介质。氧在氧化过程中起了两种相反的作用,一方面它可以引发反应活化中心的形成,另一方面它提高了反应的活化能,降低了反应的速度。在氧化气氛中进行稳定化,主要是在纤维的大分子链骨架上形成含氧官能团,这些含氧官能团有助于碳化时分子链的交联。氧化介质与纤维上的碳原子发生反应,使其生成丰富微孔和高比表面积及形成含氧功能团。

氧化处置工序产生废气和噪声,废气主要成分为CO,CO2,CH4,H2,HCN,NH3等,主要污染因子为HCN 和NH3。

2.2 碳化处置

将毡品放入连续碳化石墨化炉中进行碳化,碳化温度保持在200~1 000 ℃之间,间歇性进行加热,降温过程缓慢,由循环冷却水系统辅助降温,一般持续24 h 后出炉。连续碳化石墨化炉内为三段式结构,分别为准备段、碳化段和降温段;每个分段均采用耐火墙分隔,耐火墙中部设有约2 cm 宽的毡品通道。碳化过程中需输入氮气对纤维进行保护,输入氮气由制氮系统提供,加热至400 ℃后输入连续碳化石墨化炉中,加热方式为电加热,降温过程由循环冷却水系统辅助降温。

碳化原理:碳化过程采用氮气保护进行碳化,低温碳化炉设计炉温为200~1 000 ℃,在此温度段预氧毡丝结构发生了剧烈变化,在此阶段PAN 产生的转化为二次转化,梯形结构经过热解使非碳原子逸走发生缩聚反应,生成乱层石墨结构或石墨结构,最终生成了含碳量在92%以上的无机碳纤维。有30%~50%的质量热解逸走,逸走物为预氧毡丝的热分解、热缩聚副产物。

碳化处置工序产生废气和噪声,废气主要污染因子为HCN 和NH3。

2.3 石墨化处置

将碳化后的毡品放入石墨化炉中进行石墨化,石墨化温度保持在200~2 000 ℃之间,间歇性进行加热,从200 ℃开始加热,每加热一个温度段恒温一段时间后继续进行加热,最终加热至2 000 ℃,恒温一段时间后进行降温,从200~2 000 ℃间共持续24 h。降温过程缓慢,由循环冷却水系统辅助降温,一般持续24 h 后出炉。石墨化过程中需输入氮气对纤维进行保护,输入氮气由制氮系统提供,加热至400 ℃后输入石墨化炉中,加热方式为电加热。

石墨化原理:毡品经碳化后,已经除去绝大部分的非碳杂质并具有石墨状的结构,进一步在高温下进行热处理并不显著减少毡品的质量,但能改善微晶的序态和沿纤维轴的取向,使毡品在微观结构上由二维乱层石墨结构向三维有序结构转变,从而使毡品具有较高的抗拉模量。

石墨化处置工序产生废气和噪声,废气主要成分为CO,CO2,CH4,H2等,废气中无污染因子。

2.4 纯化处置

将外购预氧毡运至高温纯化炉中,每炉一次放入1 t 预氧毡,纯化温度保持在2 400~2 500 ℃之间,纯化时间为8~10 h。纯化过程中需输入氮气对纤维进行保护,输入氮气由制氮系统提供,加热至400 ℃后输入高温纯化炉中,加热方式为电加热。

纯化原理:本项目采用高温热处理法,该方法是将预氧毡置于高温装备中,纯化温度一般在2 400~2 500 ℃,使杂质元素达到升华点从毡体中逸出的一种纯化方法。

纯化处置工序产生废气和噪声,废气主要成分为CO,CO2,H2O,H2等,无其他废气污染因子。

3 废气防治措施可行性分析

焚烧炉工作原理:直燃式焚烧炉是将生产过程中产生的废气引入废气焚烧炉中,在燃烧机的火焰中将废气氧化为对环境无害的物质,再进行排放。处理废气时,其燃烧温度多在700~850 ℃,与氧气充分混合,氧化效率可达99%。为节约能源,直燃炉可利用燃烧后的高温气体的余热进行两段式热能回收,第一段使用热交换器将燃烧废气进行预热,以减少燃烧室内能源消耗,第二段使用热交换器将冷却气体加热升温至脱附温度,为转轮脱附提供足够的能量。废气在焚烧炉内经过850 ℃分解后,HCN 的去除率达到98.4%。

喷淋吸收塔工作原理:配制1.5%氢氧化钠和次氯酸钠的吸收溶液。以次氯酸钠水溶液为吸收液,应用氢氧化钠调节吸收液,pH 保持在弱碱性状态,吸收过程中控制液气体积比为1∶(5~9);废气在喷淋吸收塔中停留时间为5~60 s,净化效率可达90%以上。吸收液定量补加药剂循环使用,定期更换,废液送至有资质单位处理。

废气处理过程中碱液喷淋与催化氧化洗涤过程联用,碱液喷淋对HCN 有较好吸收效果,可有效降低后续催化氧化运行负荷;喷淋吸收塔中水溶液可用于配置成含过氧化氢氧化剂的喷淋液,在系统内部循环、多次套用,废气和废水中氰化物、有机物等均能得到彻底分解,整个喷淋吸收塔循环系统闭路循环。焚烧后的气体由塔底进入喷淋吸收塔,利用碱液液体逆流接触,有效地将气态酸性污染物及小颗粒粉尘进行洗涤并去除,吸收去除酸性有害气体并降温至80 ℃左右。碱液喷淋后,HCN 的去除率达到94.9%。湿法除尘法颗粒物去除效率为87%、SO2去除率为15%。

裁毡机吸尘措施:裁毡机包含机床、刀架以及裁刀。刀架可滑动地设置于机床;裁刀设置于刀架以裁剪放置于机床上表面的碳纤维板;应用于裁毡机的碳纤维粉尘收集装置包含吸扫体、连接部与2 个吸扫部,连接部设置于刀架,2 个吸扫部设置于连接部两端且位于裁刀的两侧;吸扫源连接于吸扫体,吸扫源用于提供吸扫气;集尘盒设置于机床两侧的吸尘措施下端。处理效率达到70%以上。

氧化炉和连续碳化石墨化炉无组织废气治理措施:氧化炉和连续碳化石墨化炉内部均呈分段结构,炉内为三段式结构,分别为准备段、加热氧化/碳化段和降温段;每个分段均采用耐火墙分隔,仅在耐火墙中部设有约2 cm 宽的毡品通道。氧化炉和连续碳化石墨化炉产生污染物的主要位置为加热氧化/碳化段,该工段呈负压结构,废气收集效率为99%;准备段和降温段长度为1~5 m,氧化炉和连续碳化石墨化炉上设置废气收集管道,准备段和降温段呈微负压状态,设备进出口处设置挡尘罩和挡尘帘,该措施可有效减少炉内废气的无组织排放,废气收集效率为98%。本项目设备均设置于封闭厂房内,可有效减少炉内废气的无组织排放。

4 结果与分析

项目运行过程中主要污染因子为氧化和碳化等生产过程产生的HCN 与NH3,焚烧炉产生的颗粒物、SO2、NOX和整理成毡产生的颗粒物等。

4.1 氧化、纯化、碳化和石墨化过程产生的废气

根据HJ 884—2018《污染源源强核算技术指南准则》要求[1],采取类比法计算废气污染物源强。生产过程中产生的废气污染因子主要为HCN 和NH3。根据《碳化过程中释放出的废气及处理》可知[2],再生产PAN 基碳纤维过程中,每生产1 kg 碳纤维就会释放出207.9 g HCN,释放出7.3 g 的NH3。

以产品年产量600 t 为例,生产过程中主要污染物产生量为:

HCN 产生量=600 t/a×103×207.9 g×10-6=124.74 t/a

NH3产生量=600 t/a×103×7.3 g×10-6=4.38 t/a

氧化炉和连续碳化石墨化炉生产过程中主要污染物收集量为:

HCN 收集量=124.74 t/a×99%/100+(124.74 t/a-124.74 t/a×99%/100)×98%/100=124.72 t/a

NH3收集量=4.38 t/a×99%/100+(4.38 t/a-4.38 t/a×99%/100)×98%/100=4.379 t/a

生产过程中主要污染物未收集量为:

HCN 未收集量=124.74 t/a-124.72 t/a=0.02 t/a

NH3未收集量=4.38 t/a-4.379 t/a=0.001 t/a

4.2 经焚烧炉和喷淋吸收塔处理后排放的氧化、纯化、碳化与石墨化工序废气

氧化、纯化、碳化和石墨化过程中产生的废气经直燃式焚烧炉处理后,由塔底引入喷淋吸收塔处理后经排气筒排放。

类比《聚丙烯氰碳纤维碳丝生产过程中废气处理装置的设计》可知,废气在焚烧炉内经过850 ℃分解后,HCN 的去除率达到98.4%,喷淋液为配制1.5%氢氧化钠和次氯酸钠的吸收溶液,碱液喷淋后,HCN 的去除率达到94.9%。根据设计方案,废气经焚烧炉和喷淋吸收塔处理后,NH3的去除率为90%。类比可行性分析见表1。

表1 类比可行性分析

综上分析,项目类比《聚丙烯氰碳纤维碳丝生产过程中废气处理装置的设计》中HCN 的去除率是可行的。

经计算,HCN 有组织排放量为0.102 t/a,NH3有组织排放量为0.44 t/a。项目风机风量约为30 000 m3/h,年生产时间为7 200 h,则HCN 有组织排放速率为0.014 2 kg/h、排放浓度为0.47 mg/m3;NH3有组织排放速率为0.061 kg/h、排放浓度为2.03 mg/m3。HCN无组织排放量为0.02 t/a,NH3无组织排放量为0.001 t/a,HCN 无组织排放速率为0.002 8 kg/h,NH3无组织排放速率为0.000 14 kg/h。

4.3 焚烧炉燃烧废气

根据HJ 884—2018《污染源源强核算技术指南准则》要求,采取类比法计算废气污染物源强。焚烧炉采用液化气作为助燃燃料,本项目液化气年用量为8 t,焚烧炉年运行时间为7 200 h,风机风量约为30 000 m3/h。

类比其他项目竣工环保验收监测数据可知,颗粒物最大排放速率为0.103 kg/h、最大排放浓度为18 mg/m3,SO2最大排放速率为0.111 kg/h、最大排放浓度为19 mg/m3,NOX最大排放速率为0.208 kg/h、最大排放浓度为35 mg/m3,验收监测生产工况为76%。参考《排放源统计调查产排污核算方法和系数手册》中《工业锅炉(热力供应)行业系数手册》可知,湿法除尘法颗粒物去除效率为87%、SO2去除率为15%。

类比可行性分析:焚烧炉助燃燃料相同,运行时间相同,焚烧炉处理污染物种类相同,焚烧炉工艺原理相同,均为直燃式焚烧炉,因此项目类比焚烧炉竣工环保验收监测数据合理可行。项目焚烧炉燃烧废气由喷淋吸收塔处理后排放,喷淋液为配制1.5%氢氧化钠和次氯酸钠的吸收溶液,喷淋吸收塔原理与湿法除尘法原理相似,因此项目参考《工业锅炉(热力供应)行业系数手册》可知,湿法除尘法污染物去除效率合理可行。

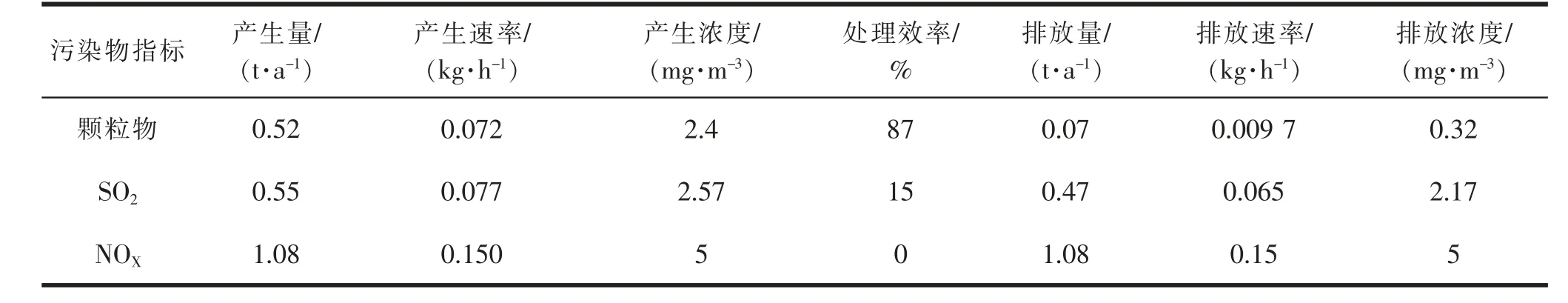

项目焚烧炉燃烧废气污染物产排污情况见表2。

表2 焚烧炉燃烧废气产排污情况

焚烧炉燃烧产生的颗粒物、SO2和NOX与处理后的HCN,NH3等一起由塔底进入现有喷淋吸收塔,处理后引至排气筒排放。

4.4 整理成毡工序废气

根据HJ 884—2018《污染源源强核算技术指南准则》要求,采取物料衡算法计算废气污染物源强。整理成毡工序产生的废气主要为颗粒物,颗粒物产生量为废边角料产生量的5%,则颗粒物产生量为0.35 t/a,产生速率为0.049 kg/h。

整理成毡工段产生的废气经裁毡机切刀处配备的吸尘措施处理后无组织排放,处理后的粉尘收集于机床两侧吸尘措施下端的集尘盒内,同时整理成毡工段位于封闭厂房内。根据设计方案,该工序吸尘措施处理效率为70%,则颗粒物排放量为0.105 t/a,排放速率为0.015 kg/h。

5 结论

根据HJ 1119—2020《排污许可证申请与核发技术规范 石墨及其他非金属矿物制品制造》表A.2 可知[3],碳纤维生产排污单位可行技术为焚烧+碱液喷淋,项目采用焚烧炉和喷淋吸收塔的废气治理措施满足可行技术。项目废气经喷淋吸收塔处理后排放的污染物浓度分别达到颗粒物0.32 mg/m3、SO22.17 mg/m3、NOX5 mg/m3、NH32.03 mg/m3、HCN 0.47 mg/m3。项目运行中废气排放的颗粒物、SO2、NOX、HCN 均满足GB 16297—1996《大气污染物综合排放标准》表2 中二级标准要求,NH3满足GB 14554—93《恶臭污染物排放标准》表2 标准要求,符合我国环境保护要求。