柴油机橡胶膨胀节破裂失效分析

2022-11-16邵家泉董玉领钟俊良李开盈郭向利

□邵家泉 董玉领 钟俊良 李开盈 刘 斌 郭向利

一、引言

核电厂通常采用大型柴油发电机作为电厂的应急电源,以确保事故状态下的核安全。为保证大型柴油机正常工作,需要设置众多辅助系统,如供给燃油的燃油供给系统,用于冷却部件的冷却水系统,用于启动柴油机的启用压空系统等。在这些辅助系统中,设计安装了众多的橡胶膨胀节(又名可曲挠橡胶接头),用于实现管道系统的减震隔振、降低噪音和位移补偿。

某核电厂应急柴油发电机在某次定期试验时,其辅助高温冷却系统中一个橡胶膨胀节发生破损,造成高温冷却水大量跑水,造成试验中止。故障橡胶膨胀节为STENFLEXD的AS-1型单球体法兰连接膨胀节,产品最大运行压力为16bar,最高温度为130℃。球体橡胶接头形式为同心同径,橡胶接头部分分为内胶层、织物增强层、外胶层三层。该膨胀节为柴油机厂家配套提供的零部件,根据柴油机厂家给出更换建议,橡胶膨胀节的总寿期(库存+使用)不超过10年。经查询,该膨胀节总计已使用7年,未到10年的期限,但是已接近最大建议更换寿期。

二、形貌分析

(一)宏观分析。

1.整体分析。

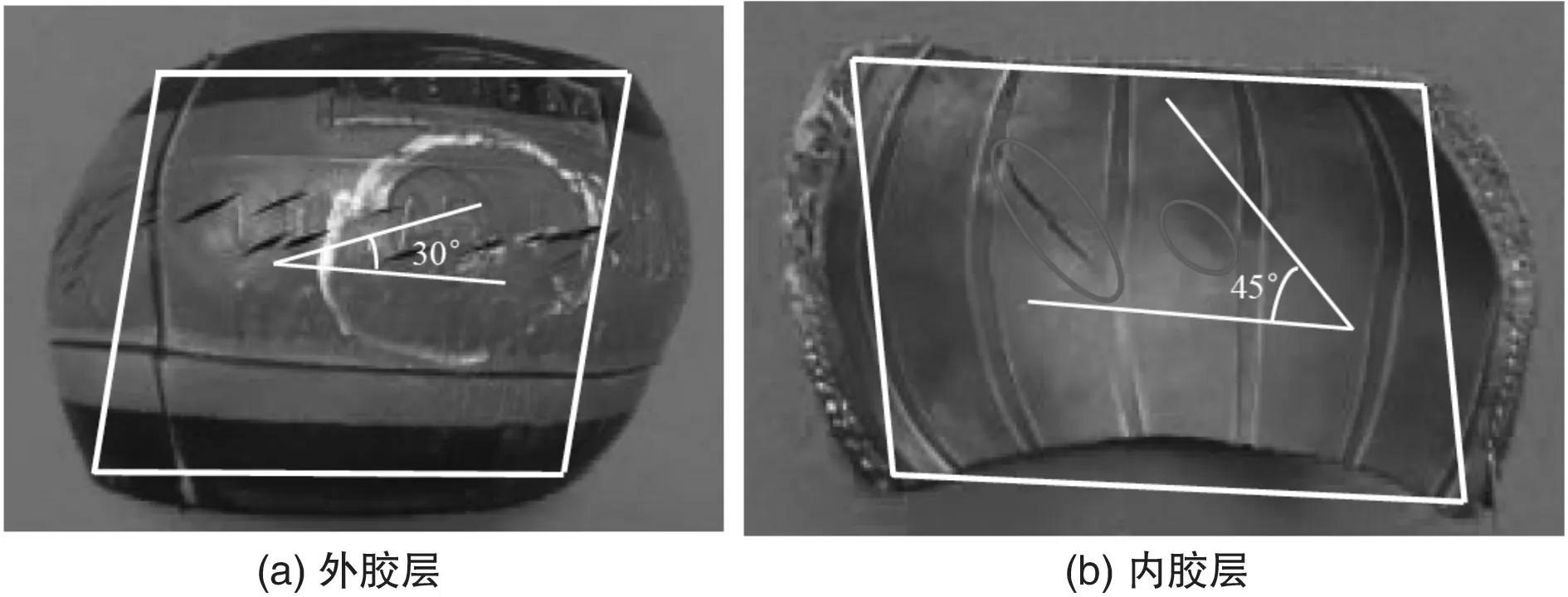

图1

故障橡膨胀节的胶体如图1(a)和(b)所示。其剖面在未受外力作用时,剖面略向右上(外表面)/左下方(内表面)呈倾斜状,剖面的4个顶点的连线形成平行四边形,而非矩形。此外,内胶层和外胶层橡胶均存在裂纹,形貌细节如下。

(1)外胶层裂纹分析。外胶层共有28条裂纹,裂纹向右上/左下方扩展,其方向基本一致,与水平方向约呈30°角,长度介于3.68mm至20.52mm之间,裂纹全部位于红色标识区域,且集中在膨胀节在机体安装位置的上1/3,裂纹中没有见明显灰尘。

(2)内胶层裂纹分析。内胶层共有2条裂纹,裂纹向左上/右下方扩展,其方向基本一致,与水平方向约呈45°角,长度分别为27.27mm、6.83mm,裂纹位置与外胶层红色标识区域相对应。

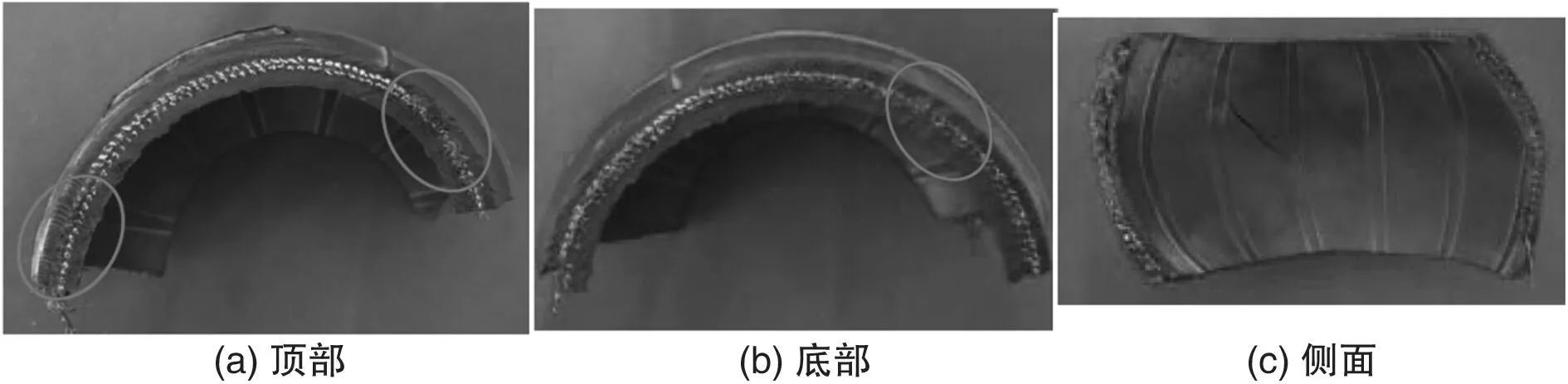

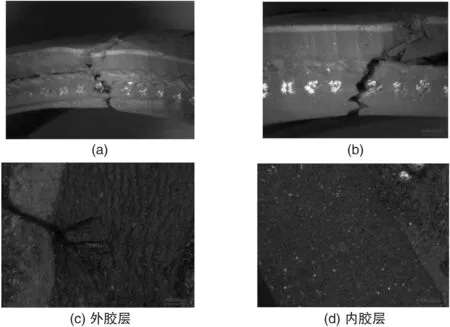

2.剖面切口分析。观察破损胶体所有剖面切口发现:顶部和底部切口的部分金属丝存在锈迹,如图2(a)和(b)红圈所示;侧面两侧切口的部分金属丝也存在锈迹,如图2(c)红圈所示,且锈蚀金属丝主要位于橡胶表面红色标识范围内。

图2 受损膨胀节剖面

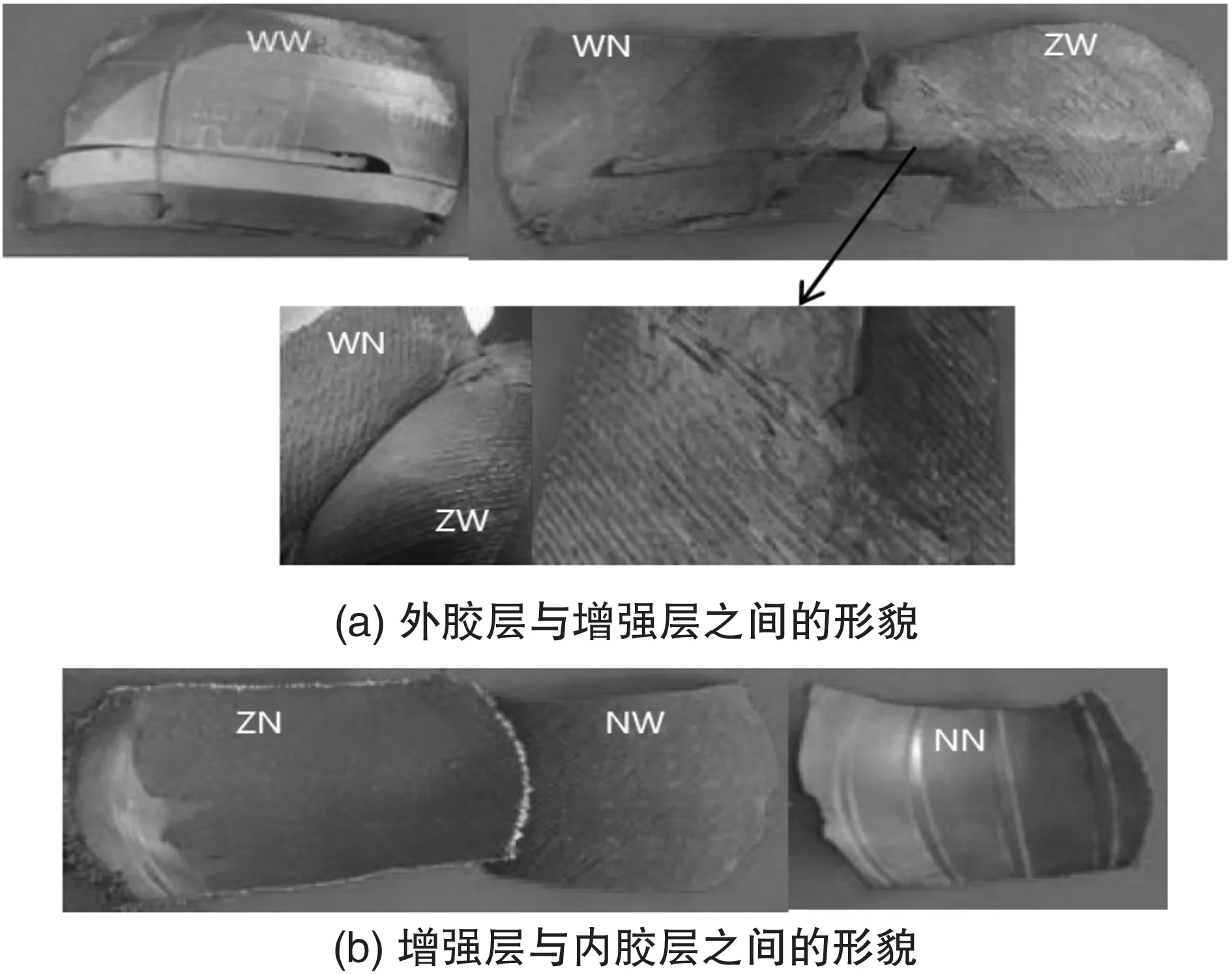

3.内部分析。将破损膨胀节的内胶层、增强层和外胶层剥离,在剥离过程中发现膨胀节存在以下现象:

外胶层的内表面(WN)与增强层的外表面(ZW)之间存在大量的锈迹,锈迹横贯膨胀节,且与外胶层外表面(WW)的红色标识区域位置一致,此外,部分裸露的金属丝已严重锈蚀,如图3(a)所示;

增强层的内表面(ZN)和内胶层外表面(NW)之间没有锈迹,如图3(b)所示。

图3 受损膨胀节胶层内部形貌

(二)微观分析。

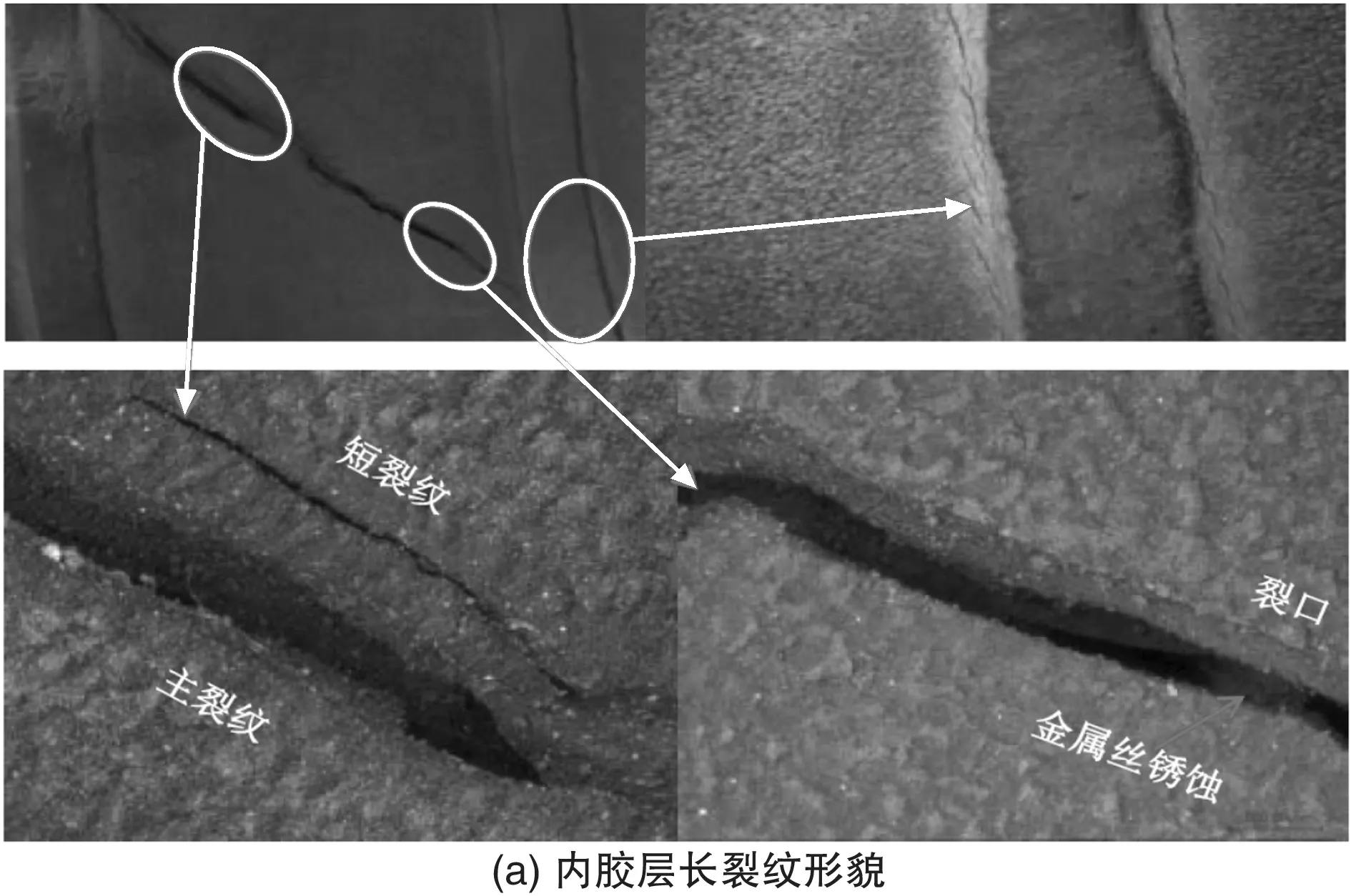

1.裂纹分析。采用VHX-1000E型超景深三维显微镜观察图1中裂纹的形貌,形貌特征总结如下:

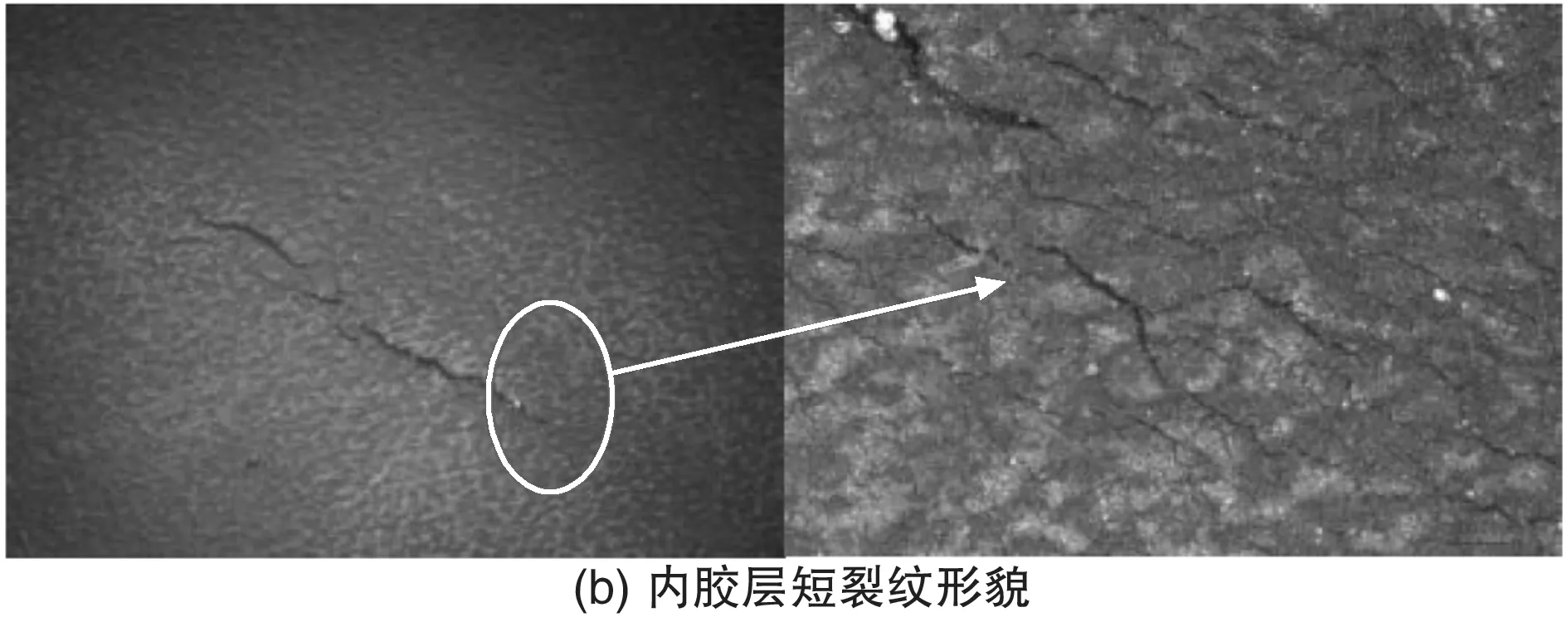

图4(a)显示,内胶层长裂纹旁边存在一条与主裂纹平行的短裂纹,从裂口可以看到增强层金属丝已锈蚀;

图4(b)显示,内胶层短裂纹的周围存在与主裂纹同向的数条细小裂纹;

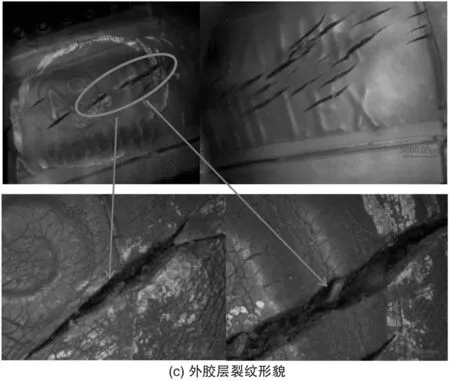

图4(c)显示,外胶层表面已发生龟裂和变色,从裂口可以看到增强层金属丝且已锈蚀;

图4(d)外胶层裂纹剖面显示,裂纹向增强层扩展,裂纹尖端呈树枝状形貌,裂纹尖端距离增强层约250μm;增强层金属丝锈蚀严重,且部分增强层已与内胶层分离。

图4 裂纹微观形貌

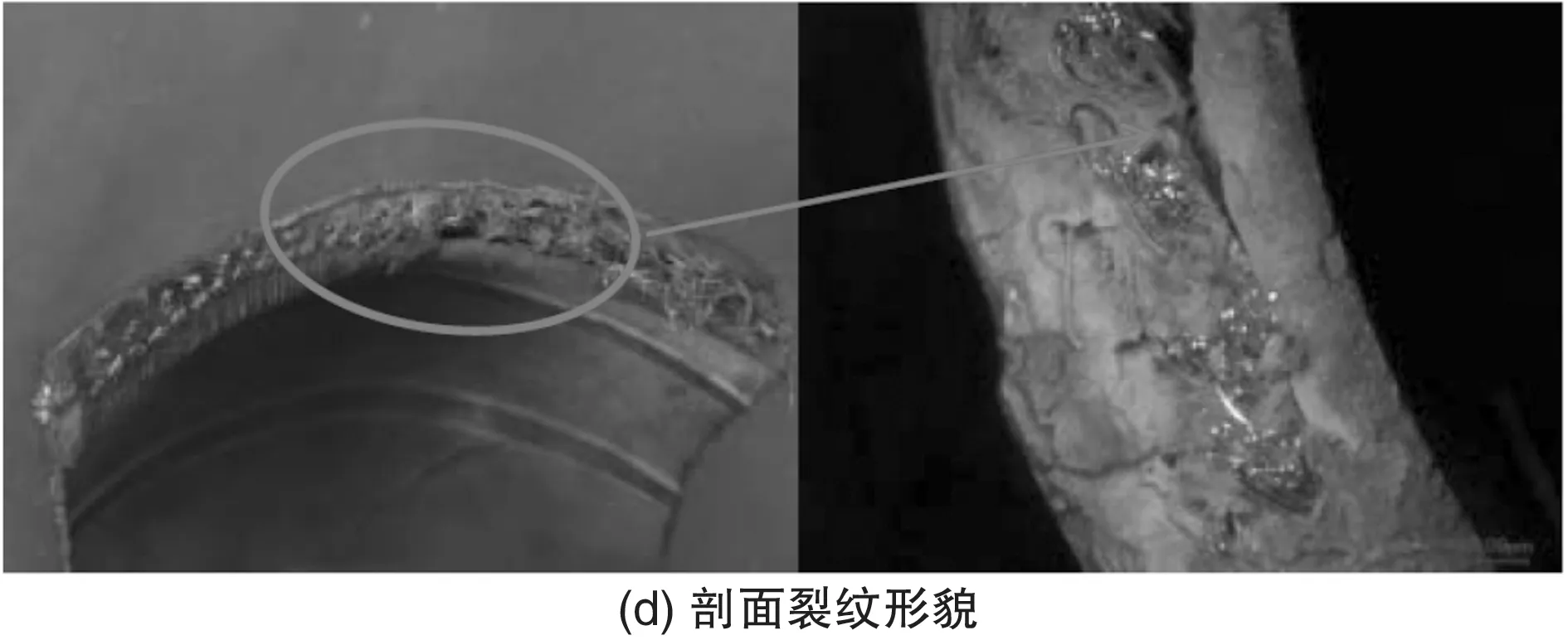

2.断口分析。从已贯穿的内外表面长度最长的裂纹交叉部位将膨胀节I-1一分为二,采用VHX-1000E型超景深三维显微镜观察断口的形貌,该断口的形貌具有以下特征:

图5(a)和(b)显示,内外胶层的裂纹已贯穿,增强层外层金属丝已严重锈蚀,部分呈粉末状,外胶层与增强层之间形成空隙;增强层内层金属丝断口呈金属光泽;

图5(c)显示,外胶层橡胶裂纹尖端呈树枝状形貌,裂纹向增强层扩展,且外胶层剖面存在大量的裂纹;

图5(d)显示,内胶层表面也存在孔洞及微裂纹。

图5 断口形貌

(三)小结。破损膨胀节的裂纹形貌说明该膨胀节在运行过程中受到外力的作用,且外力方向与裂纹扩展方向垂直,该外力与轴心方向偏离。

破损位置的锈迹主要存在于外胶层内表面与增强层外表面之间,增强层内表面与内胶层外表面之间没有锈迹;同时断口处增强层外层金属丝已严重锈蚀,部分呈粉末状,外胶层与增强层之间形成空隙,增强层内层金属丝断口呈金属光泽,表明外胶层存在裂纹或开裂的时间较长,内胶层存在裂纹或开裂的时间较短;外胶层表面已发生龟裂和变色,外胶层剖面存在大量的裂纹,内胶层存在孔洞及数条细小裂纹,表明内外层橡胶材料已老化。

三、橡胶性能分析

(一)材质检测。对膨胀节的内胶层和外胶层取样进行傅里叶红外光谱检测,检测结果:内胶层为丁腈橡胶,外胶层为氯丁橡胶。

(二)密度测试。利用电子天平对膨胀节内外层橡胶进行密度检测,检测结果如表1所示。

表1 膨胀节内外层橡胶的密度/g·cm-3

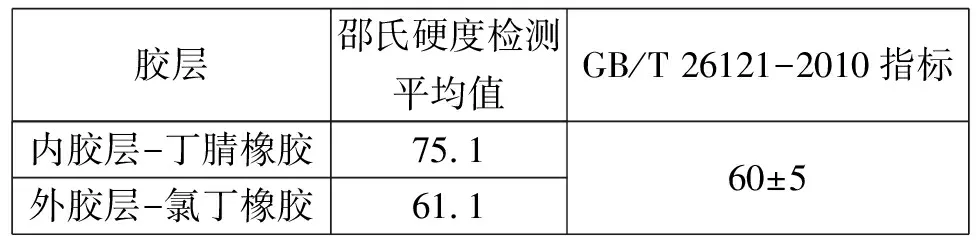

(三)硬度测试。利用多功能邵氏硬度计对膨胀节内外层橡胶进行邵氏硬度检测,检测结果如表2所示。

表2 膨胀节内外层橡胶的邵氏硬度/A

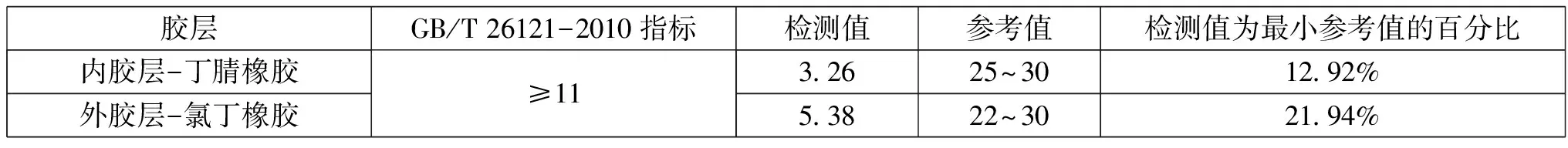

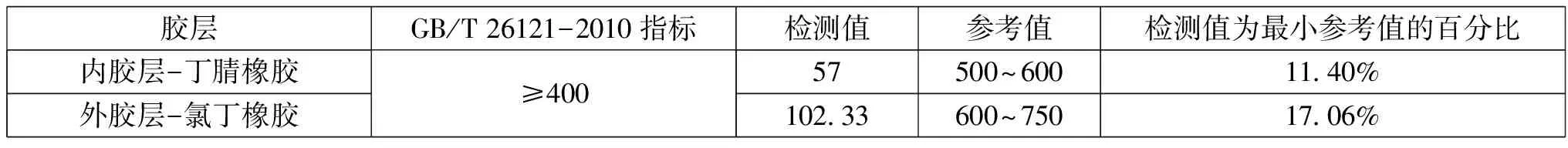

(四)抗张强度与断裂伸长率。利用电子万能材料试验机检测膨胀节内外层橡胶的抗张强度和断裂伸长率,检测结果如表3、表4所示。

表3 膨胀节内外层橡胶的抗张强度/MPa

表4 膨胀节内外层橡胶的断裂伸长率/%

(五)小结。表3显示,膨胀节内胶层丁腈橡胶的硬度值为75.1A,已超过GB/T 26121-2010《可曲挠橡胶接头》5.1节材料-硬度的指标范围55~65A。橡胶变硬是橡胶老化的特征之一[1]。

表3和表4显示膨胀节的内、外胶层抗张强度和断裂伸长率均远远低于GB/T 26121-2010《可曲挠橡胶接头》5.1.4节胶料物理、机械性能的要求;此外,参考《橡胶品种与性能手册》中的丁腈橡胶和氯丁橡胶数据,膨胀节内外层橡胶的抗张强度和断裂伸长率均大幅度下降。一般认为橡胶力学性能指标下降到标准指标的50%,是橡胶老化失效的临界值。检测所得的两项力学性能指标均下降超过一半,说明橡胶老化严重,已达到使用寿期。

四、结语

根据上文分析,可以明确故障橡胶膨胀节损坏的原因为橡胶老化。

膨胀节的损坏过程为:外层橡胶因老化形成气孔及微裂纹;空气及水汽进入中间增强层,增强层逐渐腐蚀,局部粉末化,造成增强层受损,整个胶体的承受载荷的能力大幅下降;膨胀节在系统工作时,不仅承受着内部介质的压力,同时承受着设备振动等因素施加在球体上的拉力,当球体无法承受这些载荷时发生忽然性破裂;破裂瞬间形成的压力冲击使得破口处附近的胶体失稳,导致瞬间产生大量裂纹。

该案例的分析结论表明,要充分关注橡胶制品的老化问题。特别是对于重要设备或者重要系统位置的橡胶制品,在使用寿期的管理问题上应采用偏保守的策略,在性能大幅下降之前予以及时更换,避免设备或系统出现非计划性的停运。