乙烷定向生产乙烯技术的研究现状和趋势

2022-11-15周航,葛赞,王亮

周 航,葛 赞,王 亮

1.浙江大学化学工程与生物工程学院,生物质化工教育部重点实验室,浙江 杭州 310027;2.浙江赞宇科技股份有限公司,浙江 杭州 311305

乙烯是全球产量最高的有机化工原料,被称为“石化工业之母”,是连接石化行业上下游产业的重要环节。近年来,伴随着合成塑料、合成橡胶、合成纤维和合成乙醇等下游产品的发展,乙烯作为这些大宗化学商品的主要原料其生产工艺的发展对国计民生产生了重要影响[1]。自1923 年美国联合碳化物公司开发并落成第一套裂解制乙烯装置以来,近百年间全球的乙烯生产主要依赖蒸汽裂解技术,当今全球90%以上的乙烯均是通过蒸汽裂解的方式生产[2]。根据反应原料的不同,蒸汽裂解技术的发展可分为两个阶段:第一个阶段是自蒸汽裂解技术诞生至本世纪初,石脑油由于其价格优势以及易于储存运输等特点一直是蒸汽裂解的主要原料;第二个阶段是自2010 年前后北美页岩气的迅速推进以来,由于乙烷(页岩气的重要组成)和丙烷等低碳烷烃的供应大幅增加,价格不断下降,以乙烷为原料蒸汽裂解制乙烯已成为更具竞争力的工艺路线[3]。随着社会经济的发展,目前全球乙烯的供应与需求的缺口仍在日渐加剧,而目前已有和新建的乙烷裂解装置仍不能消化页岩气(乙烷)的开采量,因此研发可替代的乙烷定向生产乙烯技术显得尤为重要。

此外,乙烯作为目前产量最高的有机化工原料,也是全球生产能耗最高(目前每年生产能耗超过2.0×1015kJ)、伴生温室气体最多的有机化工产品[4]。其工艺技术的革新也将对全球的能源与环境格局产生深远影响。本文根据近年来乙烷定向生产乙烯的不同技术的发展特点,对其各自的研究和应用现状进行总结。

1 乙烷脱氢热力学

与绝大多数脱氢反应类似,乙烷直接脱氢制乙烯是一个高温有利的吸热反应。

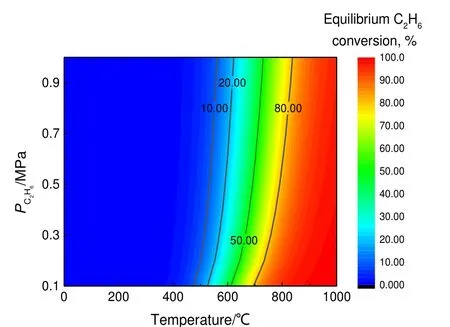

根据反应的摩尔吉布斯自由能( ΔrGmΘ)可知,受热力学平衡限制,特定条件下存在转化率上限;并且由于该反应是分子数增加的过程,降低原料分压(浓度)有利于反应[5]。不同温度和乙烷分压下乙烷脱氢反应的平衡转化率如图1 所示。由于乙烷分子内不含有易于被活化的亚甲基(—CH2),其C—H 键断裂需要消耗更多能量,因此相同条件下乙烷的脱氢平衡转化率远低于丙烷、丁烷等更高碳数的烷烃。

图1 不同温度和乙烷分压下乙烷脱氢的平衡转化率[5]Fig.1 Equilibrium conversion of ethane dehydrogenation under different temperatures and partial pressures of ethane [5]

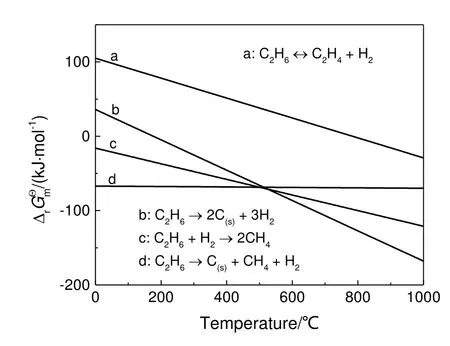

值得指出的是,通常所谓乙烷脱氢平衡转化率特指限定单路径(100%选择性)进行脱氢反应的转化率上限,并非该反应条件下乙烯收率的绝对上限。由图2 所示的各反应相应摩尔吉布斯自由能可知,乙烷脱氢的主要副反应(如积炭、裂解等)在通常条件下都比乙烷脱氢制乙烯主反应的 ΔrGmΘ小,是热力学更有利的路径。这有两点启示:其一是不利的一面,即乙烷的定向脱氢过程要保持乙烯选择性、抑制裂解和积炭结焦等是颇具挑战的问题;其二是有利的一面,即理论上脱氢与裂解等副反应耦合可以显著降低乙烷转化过程的总 ΔrGmΘ值,因此只需要牺牲少部分乙烯的选择性就可能很大程度上显著提升乙烷的整体转化率以及乙烯的最终收率。如图3 所示,乙烷在0.03 MPa、600 ℃条件下的脱氢平衡转化率仅有约24.4%,而当其中发生10%选择性的氢解副反应后可以计算吉布斯自由能变得到其对应的转化率上限可达48.6%,相应乙烯产率可提升至43.7%,显著高于前者24.4%[6]。因此根据乙烷转化的热力学特征可以指导工艺过程的设计。

图2 不同温度下乙烷转化反应的ΔrGmΘ[6]Fig.2 ΔrGmΘ of ethane conversion reactions at different temperatures [6]

图3 乙烷转化率和乙烯产率及选择性的热力学平衡关系[6]Fig.3 Thermodynamic equilibrium relationship between ethane conversion, ethylene yield and selectivity [6]

2 乙烷脱氢技术

2.1 乙烷蒸汽裂解

页岩气革命以后随着大量廉价乙烷涌入市场,蒸汽裂解工艺逐渐朝轻质化方向发展,但这种乙烷非催化的热解脱氢过程仍然在以石脑油为原料类似的蒸汽裂解管式炉中进行,乙烷在800 ℃以上高温和水蒸气存在的条件下发生脱氢生成乙烯,同时该过程也伴随少量碳碳键断裂、聚合等反应,该过程习惯上仍被称为“乙烷裂解”以表示其工艺的延续性。

当前以乙烷为原料蒸汽裂解制乙烯与以石脑油为原料制乙烯相比具有成本低、收率高和污染小等优点,并且传统石脑油裂解制乙烯同时联产丙烯、碳四烯烃和高碳烃类等产物,乙烯产率只有35%左右,而乙烷蒸汽裂解的乙烯产率可高达80.5%。蒸汽裂解技术作为低碳烯烃最主要的生产技术,其工艺在过去数十年中已日趋完善,已较难产生革命性的技术变革,所以目前对其的改进优化主要侧重于原料轻质化、装置大型化和长周期运转等方面,以实现节省投资和节能减排等目的[2-3]。

2.2 乙烷催化直接脱氢

低碳烷烃催化脱氢工艺的研究已有数十年了。与乙烷蒸汽裂解主要依赖乙烷分子在高温苛刻条件下发生气相脱氢不同,乙烷催化脱氢的核心过程在于催化剂参与了C—H 键断裂和氢气脱除过程,反应可在相对温和的条件下进行,克服了乙烷在800 ℃以上高温条件下积炭结焦快速、副反应复杂等难题,有望进一步提升反应的选择性。

乙烷的催化脱氢属于低碳烃(C2~C4)催化脱氢范畴,一般认为低碳烷烃催化脱氢的反应机理相通,催化剂体系也类似[5]。目前较为成熟的工艺有Catofin 工艺和Oleflex 工艺[7-8],分别采用的是固定床和移动床反应装置,催化剂分别为Cr2O3/Al2O3和PtSn/Al2O3。铬系催化剂最早应用于低碳烷烃工业脱氢,具有价格低廉、杂质耐受性好等特点,但是积炭失活快、再生频繁,实际应用中单程脱氢寿命短于15 min,而且铬有很强的生物和环境毒性。目前铂系催化剂的应用更为广泛,在临氢条件下选择性和稳定性得到了很大的提升,但贵金属Pt 的价格较高,也限制了其更大范围的应用。

除了工业上广为应用的CrOx和PtSn 催化剂体系外,其它被广泛研究的催化剂体系包括GaOx基催化剂、VOx基催化剂和MoOx基催化剂等过渡金属催化剂,有关这方面的研究以及对反应机理的分析已经有多篇综述进行了归纳[7-8]。目前对乙烷催化直接脱氢制乙烯相关探究的关注度远低于丙烷催化脱氢,仅在北美和中东等原料产出地区有少数几套装置在运行,尽管实践证实以上工业催化脱氢技术可适用于转化包括乙烷在内的各种低碳烷烃,但是Catofin 和Oleflex 等工艺装置绝大多数还是应用于丙烷脱氢制丙烯过程,其次是催化异丁烷制异丁烯过程[5],本文认为主要原因之一就是乙烷脱氢受热力学平衡限制较为显著。例如0.1 MPa 的常压乙烷在600 ℃时脱氢的平衡转化率仅为15.8%,即使高度稀释为10%(体积分数)的乙烷要想达到80%以上的平衡转化率也需要720 ℃以上的高温,这已经与蒸汽裂解的反应温度(800~1 200 ℃)相当接近。由于在600 ℃以下乙烷直接热解脱氢反应很难发生,尽管催化脱氢能在此条件下能得到乙烯产物,但是要取得满足工业化要求的高转化率(例如70%以上)仍需要很高的反应温度,因而目前通过乙烷催化直接脱氢制取乙烯的效率和经济成本尚不足以撼动乙烷或石脑油蒸汽裂解工艺的主导地位。

2.3 乙烷催化氧化脱氢

乙烷的无氧脱氢是一个正向转化受限的反应过程,但是当将其与氢燃烧反应相耦合以后就变成了氧化脱氢过程[9]:

该反应是一个放热的反应,并且由反应的吉布斯自由能变可以看出,该反应在室温条件下也是一个正向可以彻底进行的反应。不同于无氧反应面临积炭失活等问题,氧气的引入可能会阻止积炭的形成。更为重要的是,如果该过程工艺技术设计合理,理论上可在生成目标产物的同时,还能额外产生能量。有调研评估表明,如果乙烷氧化脱氢技术能够替代现有的热裂解等技术,那么可以降低全球将近一半的乙烯生产能耗,结合乙烯作为全球产量第一的有机化工原料的体量,这将对全球能源格局产生至关重要的影响[4]。

Cavani 等[10]指出,乙烷氧化脱氢除了在稳定性和安全性等方面需要得到保障以外,至少还要满足两个最低指标:乙烯的单程收率不低于50%,以及乙烯的时空产率不低于1 kg/(kgcat·h)(每千克催化剂每小时产生一千克的乙烯)。根据其对过往文献中催化性能数据的整理发现,即使只满足两个指标之一的催化剂仍是非常少的,从分子层面上说这是由于乙烷没有较为活泼的亚甲基,其最活泼的C—H键键能较高,在较低温度下乙烷分子难以活化,同时活泼氧物种更容易攻击更为活泼的烯烃产物,因而烯烃产物一旦生成很容易进一步发生深度氧化成碳氧化物[11]。

2.4 CO2 辅助乙烷催化脱氢

由前述氧化脱氢反应和无氧脱氢反应的热力学数据对比可以看出,将热力学平衡受限的无氧脱氢反应与另一个热力学有利的次级反应耦合可以实现打破乙烷转化的限制,使其有望在更低反应温度条件下实现高转化率。但是实际反应过程中氧气分子过于活泼,仅选择性使氢燃烧极难实现,反而容易导致乙烷的直接催化燃烧或者乙烯深度氧化,而二氧化碳则是一种更为温和的氧化剂,乙烷脱去的氢气可与原料中添加的二氧化碳发生逆水煤气变换反应[12-13],这一过程反应方程式如下:

从该反应的总热力学方程式来看,二氧化碳辅助乙烷脱氢虽然也常被称为“二氧化碳氧化脱氢”,但其仍为一个吸热且受热力学平衡限制的过程。由于耦合的逆水煤气变换反应为中等强度的吸热过程,且为正值,因此如果二氧化碳参与反应,则总过程的的 Δr和 Δr的数值均会较直接脱氢的高(见图4),这也意味着反应平衡转化率会被进一步抑制。因此从热力学视角来看,如果单纯以促进乙烯的收率为出发点,二氧化碳的引入相比于直接脱氢并不会带来积极作用。但是低碳减排以及“碳中和”也是当今化工生产发展的时代主题,二氧化碳辅助乙烷脱氢仍是一项二氧化碳资源利用的有效手段。

图4 不同温度下乙烷转化反应的吉布斯自由能Fig.4 Gibbs free energy for ethane conversion reactions as a function of temperature

此外二氧化碳的引入也可能导致乙烷的干重整(dry-reforming)或超干重整(super-dry-reforming)等副反应[14],见式(5)和式(6),同样温度条件下这两个副反应的热力学平衡转化率远大于乙烷直接脱氢或二氧化碳辅助脱氢的值(见图5)。这些副反应虽然会降低乙烯的收率,但是在生成合成气(CO2+ H2)等有附加价值产物的同时也会消耗更多的二氧化碳,例如乙烷超干重整可消耗5 倍的二氧化碳、生成7 倍的一氧化碳,而一氧化碳也是基本的化工生产原料,因此对当前二氧化碳利用和减排也有重要的意义。

图5 乙烷干重整和超干重整的热力学平衡转化率Fig.5 Thermodynamic equilibrium conversions for ethane dry-reforming and super-dry-reforming

3 乙烷制乙烯的新思路

综上可以预见,未来相当长时间内乙烷蒸汽裂解工艺都是乙烯最主要的生产工艺。不同于近年丙烷脱氢技术对传统丙烯生产工艺(石脑油蒸汽裂解副产)的撼动作用,前述乙烷的直接脱氢以及有氧脱氢等技术距离工业化仍有相当大的距离。但是近年国内外研究者也创新性地研发出了多种烷烃制烯烃的新路径,这些新的反应路径尽管在表观反应方程式上与氧化脱氢仍旧相同,但是在氧气参与反应、氢分子脱除等作用机制等方面与传统氧化-还原型催化剂有着根本不同。下面列举的两类新型反应方式虽然被首次应用于丙烷的脱氢转化,但是对于乙烷脱氢制乙烯同样具有重要启发。

3.1 精准控制串联脱氢和氢燃烧

在化工生产过程中,反应物通常会经历不同的反应单元。反应单元之间的物料和能量转移往往需要耗费大量的成本。例如工业烷烃脱氢反应中产物氢气也通常不再与甲烷等副产物分离(Catofin 工艺),而是进入下一个反应单元直接作为燃料与氧气反应,整个脱氢-氢燃烧过程虽然表观上总体反应方程式与氧化脱氢相同、热效应也相同,但是由于乙烷和氧气是独立进行反应的,乙烷在无氧脱氢环节受热力学平衡限制并未解除。而Monai 等[15]研究的串联催化反应(tandem catalysis)指的是一系列连续的反应在同一条件下完成,不仅可以使化工过程中尽可能减少使用不同反应单元、节省能耗和降低成本,更重要的是对于热力学受限的反应可以在第一时间转移或消耗产物,使反应向正向移动。

串联催化的理念近期在烷烃脱氢领域也得到了有效落实。Yan 等[16]制备了一类由Pt,Al2O3和In2O3组成的纳米级串联催化剂,用来将丙烷脱氢生产丙烯和氢气燃烧反应进行选择性串联,优化了丙烷脱氢制丙烯的反应条件、提高了丙烷的转化率。具体是通过原子层沉积法在Pt/Al2O3上生长In2O3涂层,使Pt 纳米颗粒部分暴露,同时生成足够的Pt-In2O3界面。其作用原理为:丙烷在Pt 表面脱氢生成丙烯,丙烯的生成过程与传统的Pt 基无氧脱氢催化剂并无二致;产生的氢原子转移至Pt-In2O3界面后与In2O3中的晶格氧负离子结合,经过一系列氧化还原反应,生成水和氧空位,而In2O3层中的氧空位最终被氧分子补充,In2O3得到再生。上述方法有望在乙烷脱氢领域进一步拓展。

3.2 基于化学链的氧化脱氢工艺

由于直接将氧气和烷烃同时通入反应体系会导致一系列非理想的反应路径发生,包括O2本体扩散和表面反应在动力学上不匹配而引发活性氧物种进攻烷烃的C—C 键而导致COx生成等。Chen 等[17]通过基于原子级Mo 的掺杂参与并精确调节块体晶格氧的设计理念,研制了一种双功能的Mo-V-O 复合氧化物催化剂,该催化剂可通过化学链的氧化脱氢(CL-ODH)途径选择性地将丙烷转化为丙烯。该催化剂在500 ℃条件下,经过上百次脱氢-再生循环,丙烷转化率为36%时,丙烯的选择性为89%,这一性能远远超过了先前报道的ODH 催化剂(大多数ODH 催化剂上丙烷转化率超过20%时,丙烯选择性难以维持在50%以上)。Chen 等[17]认为增加V—O 键的结合能可增强丙烯的选择性。该反应过程的操作方式虽然与工业无氧脱氢催化过程的循环特征有诸多相似之处(同样经历脱氢、惰性气氛吹扫、氧化再生、再次脱氢的周期性过程),但从反应机理上仍属于氧化脱氢的范畴。上述CL-ODH 在克服热力学平衡限制、优化氧气反应路径和产物选择性方面的突破,可为新型乙烷氧化脱氢催化剂提供启发。

4 结 论

本文对当前乙烷定向脱氢生产乙烯的技术进行了讨论。随着近十年北美页岩气革命的持续推进,大宗有机化工产品乙烯生产越来越依赖乙烷原料。目前来看蒸汽裂解工艺作为当今沿用已久的最成熟的乙烯生产技术,其主导地位在未来不短的时间范围内仍将无可撼动。文中列举的不同替代技术中乙烷催化脱氢已在北美等少部分地区实现工业化,其工艺技术已相对成熟,只是在经济性方面的竞争力仍不及蒸汽裂解,关键挑战在于持续研发廉价环保且高活性、高选择性和长寿命的无氧脱氢催化剂,持续优化无氧脱氢技术的成本和效益。氧化脱氢是人们最寄予厚望的催化过程,但是目前距工业化应用仍有着较远的距离,其高转化率和高选择性的数据大多是在700 ℃以上的高温条件下获得,而低温(低于500 ℃)条件下高转化率和高选择性很难兼顾,最核心的问题在于解决温和条件下氧气选择性与氢燃烧的难题,这也是当前的研究热点。二氧化碳辅助脱氢则是乙烷制乙烯技术的一大重要补充,在当今倡导节能减排和“碳中和”的时代主题下,对二氧化碳的有效利用具有重要意义。