船闸人字闸门液压启闭机设计研究

2022-11-15周兵

周 兵

(中水东北勘测设计研究有限责任公司,吉林省长春市 130021)

1 概述

大藤峡水利枢纽工程地属广西自治区桂平市,位于珠江流域西江水系黔江干流上,本工程的开发任务为综合开发利用,主要有防洪、航运、发电、补水压咸、灌溉等功能。

大藤峡黔江船闸级别为Ⅰ级,船闸设计最大通航船舶吨级为3000t,船队吨级为2×2000t。大藤峡单级船闸布置在工程主坝左岸,由引航道、上下闸首、闸室等组成。

船闸系统主要包括闸室系统和输水系统两部分。在闸室系统的上、下闸首均设有人字工作闸门,船闸的闸室两侧各设一条充泄水廊道,廊道进水口设在闸室进水段侧面,最前端设一道拦污栅,闸室充泄水廊道鹅颈管下平段和闸室输水廊道尾部各设有一道反向弧形阀门。

下闸首工作闸门选用一道双扇平面人字闸门。人字闸门单扇宽度20.2m,最大挡水高度46.05m,最大淹没水深26.29m,门高为47.50m。底槛高程14.95m。人字闸门结构设计为单吊点,操作条件为静水启闭。人字闸门由液压式启闭机操作,启闭机型式为卧式直联液压启闭机,采用无级变速的比例变量泵与PLC(可编程控制器)闭环自动控制技术,启闭门力均为3200kN(该指标目前为国内最大容量),工作行程7272mm,最大行程7600mm。启闭机可现地控制和中央集中控制室控制,电气同步控制运行。

2 布置

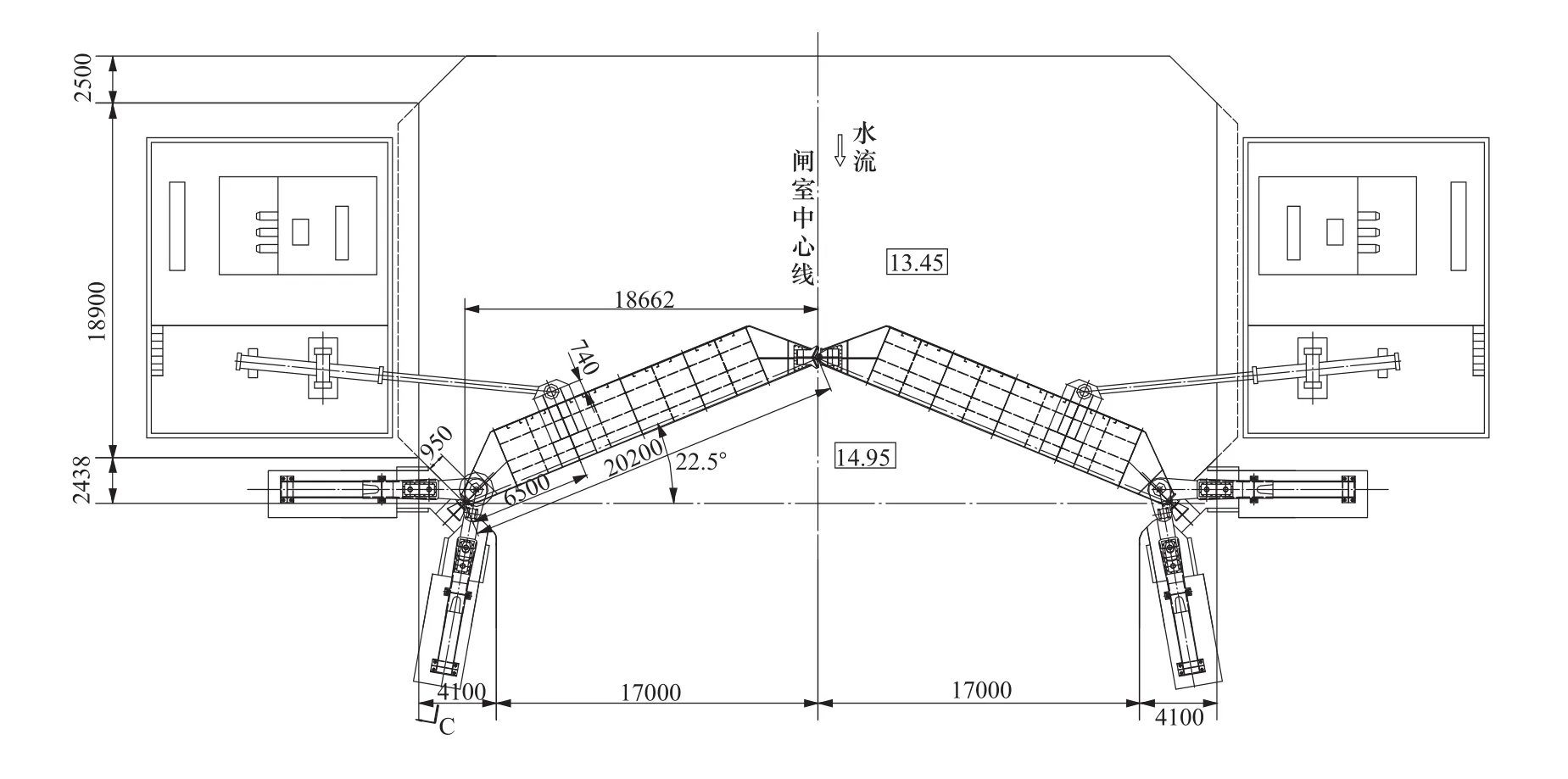

船闸下闸首共设置2套液压启闭机,操作启闭2扇下闸首人字闸门。液压启闭机总体布置形式为单吊点、中间铰接支承型式,油缸中部的支铰通过自润滑球面轴承固定在能双向摆动的U形机架上,U形机架直接支承在二期混凝土上,使油缸能够水平、垂直或同时水平、垂直摆动,以满足人字闸门运行时操作要求,同时弥补闸门及启闭机的安装误差和人字闸门运行期间的垂直变位。下吊头内置自润滑球面滑动轴承通过铰轴与直接连接人字闸门,满足人字闸门正常运行要求并适应其微小变位。每台启闭机采用“一机一站”的布置形式,每台液压启闭机设一套泵站(同侧输水系统弧形工作阀门液压启闭机共用泵站),油缸及泵站装设于船闸下闸首两侧的高程65.00m启闭机机房内。液压启闭机采用两种控制方式,分别为现地控制和中央集中控制,中央集中控制连接于现地电控系统远程控制接口,且现地控制系统优先。在任何一种控制方式下,启闭机均可停止在任意位置,也可在任意位置开始运行,且在全行程范围内人字闸门可全程或局部开启或关闭。具体布置详见图1。

图1 船闸下闸首人字闸门及启闭机布置图Figure 1 Layout of miter gate and hoist at lower ship lock head

3 设备功能

船闸运用基本条件是每年通航天数为330天,日双向过闸次数为24次,如此高的运行频率对液压启闭机整体性能提出了较高的要求,这也要求设计时对液压机提出满足船闸人字闸门运行要求的设计方案,使其具备满足运行要求的功能。该液压机正常工作时全行程开、关人字闸门;调试、检修及事故状态时可局部开、关人字闸门;在同一闸首一侧机房可同时控制双侧或另一侧启闭机(包括输水廊道工作阀门的单边充、泄水)。具体所具备如下功能:开启和关闭闸门功能(根据控制命令,在开关闸门过程中可在任意位置停门);闸门同步控制功能(采用电气同步控制系统,在闸门启闭过程中,左右两侧安装于缸体上的行程控制装置全程、实时、连续检测油缸的行程,且控制比例调速阀自动调整相应油缸进、出油量,使闸门同步。若调整失败,液压系统自动停机并发出报警信号);检修操作功能(手动执行闸门关闭操作,使活塞杆伸出)。还具备液压系统压力保护功能(液压系统工作压力过高,应有声光报警,停泵检修。液压泵工作异常,应有声光报警,启动备用泵或停泵检修。油缸有杆腔高压软管破裂,应有声光报警,停泵检修)。电气部分控制包括滤油器堵满、油箱液位过高、油箱液位过低、油箱油温过高等故障报警信号,并能发出声光报警,具有完善的启闭机运行状态实时全程监测、故障诊断和报警显示功能,并具有与集中控制系统接口功能。同时远传至厂内监控系统,提请运行人员进行现场处理。闸门操作闭锁除由 PLC软件实现外,还可通过电气硬接线实现。

4 试验研究

大藤峡船闸是目前我国水头最高的单级船闸。船闸人字工作闸门只能承受单向水头,但船闸在运行过程中,由于输水时的超灌、超泄,航道中的船行波、涌浪等,会产生反向水头,此时人字门受反向推力,当液压启闭机的推力小于反向推力时,就会产生人字门漂移现象,但启闭机持住力设计过大,则造成启闭设备过于庞大,造价昂贵。

人字闸门漂移现象可分为静态漂移和动态漂移两种情况。静态漂移是人字门在非运行状态下静置一段时间后的漂移,一般是指启闭设备及电气控制设备的质量问题及先天设计缺陷造成的。动态漂移是指人字闸门关终位置停机后闸室充泄水过程中在超灌、超泄、涌浪等外力作用下漂离关终位置,致使控制闭锁信号丢失、自动关阀保护程序启动而运行中止的故障现象。动态漂移故障不仅会影响自动程序的正常运转,在关阀保护程序失效或出现电气故障的情况下,还有可能会产生十分严重的后果,甚至会导致事故的发生。有时静态漂移与动态漂移混合出现时,将会成为船闸安全运行的重大隐患。为了人字闸门运行安全,除控制输水时的超灌、超泄,航道中的船行波、涌浪力等,还有必要在人字闸门启闭机及其启闭液压控制系统设计、制造过程及电气控制软件程序编制中采取相应的措施,从而有效应对实际运行中发生人字门漂移故障现象。因此,开展了人字门漂移特性及对策研究工作。

研究结论认为:人字闸门关终位置时外因产生的反向水头不大于0.20m时,通过液压启闭机推力抵抗反向水头作用力,大于0.20m采取安全退让措施,依据反向水头确认启闭机持住力;选用合理的锁定回路和保压回路,闸门关到位时,油缸无杆腔应保持一定的背压,从而确定合适的液压系统;装设全套检测设备,关门末期不预留缝隙,根据人字闸门实际运行位置确定液压机行程;行程检测装置采用绝对值的位移传感器使两扇闸门在运行过程中保持同步;电气程序自动控制方面要求反向水头小于0.20m时,通过液压启闭机推力抵抗反向水头作用力,保持人字闸门处于关闭状态,反向水头达到0.20m或以上并小于0.40m时,控制系统开始一级退让,作为故障进行人工处理;当反向水头达到0.40m或以上时,控制系统开始二级退让,人字门打开,水位齐平后再关终,船闸充泄水末期得到人字门前后水位齐平信号瞬间,发出开闸信号。

人字闸门运行最大淹没水深为26.29m,额定启/闭门力为3200kN,启闭机工作行程为7272mm,启门/闭门时间为2~4min。大藤峡水利枢纽工程船闸下闸首人字闸门液压启闭机的卧式液压缸伸出时的总长度已达约18m,全伸出状态的铰点距长达近12m,属于典型细长卧式液压缸,细长液压缸的挠度与稳定性问题是液压技术中的关键课题之一,其挠度与纵向受压稳定性是需要研究的重要课题之一,因此开展了该液压启闭机挠度与稳定性试验研究。

试验结论认为人字闸门液压启闭机的设计参数(闸门全关时液压缸长度18400mm、铰点距11210mm、液压缸内径640mm、液压缸外径770mm、液压缸长度9500mm、活塞杆直径380mm、活塞杆长度10241mm、工作载荷3200kN、工作压力9.948MPa),满足强度、刚度及稳定性要求,稳定安全系数为5.45~9.24,从而最终确定了液压机结构技术参数。另外,液压缸在活塞杆全部外伸时的挠曲状态是缸体尾部下挠,铰点中部上挠。影响挠度的主要因素是液压缸自重,其次是液压缸活塞杆与导套、活塞与液压缸内壁间隙,再次是轴向工作载荷。缸尾部增加弹性支承后,缸尾和活塞杆的最大挠度均大幅下降,能提高液压启闭机的稳定性。活塞杆直径为380mm,推荐采用刚度为2000~3000N/mm的缸尾弹性支承。

5 液压系统及配置

液压启闭机使用功能需通过液压系统来实现,不同型式的液压启闭机液压系统原理不尽相同,但都设置有压力回路、流量回路、控制回路、保护回路及电气保护接口。人字闸门3200/3200kN液压启闭机液压缸为双作用液压缸,液压系统亦为双向液压系。液压系统系统具有完善的测量、监视、控制和保护等装置。包括压力检测、油位检测、油温检测、滤油器堵塞报警、闸门开度检测等,满足油泵空载启动与稳压的要求。系统设置避免振动、液压冲击措施,能满足液压机全行程运行要求,且可局开、局关。液压机杆腔连接油路设置液压单向阀作为可靠的闭锁装置,系统元件的选择满足计算机监控的要求。

该液压机容量大(双向3200kN),运行速度快(最大4.32m/min),要求油泵电机组容量相应与之匹配,选择单台油泵电机组工作,其容量过大,所以该人字闸门及输水系统工作阀门液压启闭机每套液压系统设有3套型号相同的油泵电机组,两套工作一套备用,工作时轮换启动其中2套油泵电机组,备用泵与工作泵应能无干扰自动切换。

系统配置决定了液压系统的使用性能及使用寿命。液压系统的配置设计在满足工程使用的前提下,更突显了本设备的特点,针对人字闸门液压启闭机的特性,泵组、阀件及其附件选取了国内外知名公司的优质品牌产品,并使其相互之间匹配,设计出一套高性能液压启闭设备。

比例变量柱塞泵及比例放大板均选用REXROTH产品,电动机选用SIEMENS产品,主要阀件采用TOKYO KEIKI液压元件,测压接头、软管采用EMT、EMB产品,压力传感器采用TECSIS产品;油箱、法兰、管接头采用不锈钢材料,油管采用不锈钢无缝钢管。高、低压手动球阀采用MHA产品,回滤油器选用HYDAC产品。知名品牌的优质产品保证了设备的使用性能。

6 结构设计

3200/3200kN人字闸门液压启闭机油缸总成包括缸体、活塞杆、活塞、吊头、中间铰、上下端盖、关节轴承、导向套、密封件、行程检测装置、油缸管路等。缸体、活塞杆、活塞、吊头、中间铰、上下端盖材质为45号锻钢,按一类锻件标准验收,缸体采用整体无缝钢管。活塞杆采用表面金属氧化陶瓷涂层的陶瓷活塞杆。喷涂材料采用进口Metco公司产品,活塞杆表面金属氧化陶瓷层的喷涂工艺按DIN德国工业标准执行。导向套材料选用与陶瓷活塞杆相匹配并能够承受一定径向荷载的非金属材料,导向套材料硬度指标低于活塞杆。吊头及中间铰内装有免维护的自润滑关节轴承,满足启闭闸门时油缸轴向或径向的摇摆,可微量补偿闸门及油缸安装时产生的误差,且可以弥补人字闸门垂直位移误差。轴承的设计动荷载值大于油缸所受最大荷载的2.0倍。每个油缸均应设2套(一用一备)陶瓷活塞杆配套的无接触行程检测装置,用于闸门开度和双缸同步偏差的检测,可在现场电控柜和集中控制室分别以数字直接显示闸门开度,显示分辨率1mm。位置控制器除应具备对行程上、下极限位置进行控制、保护外,还有两个开度位置预置功能,同时加装设机械控制的双备份上、下极限作为备用。

液压机埋件采用三期安装,包括一期固定支架、二期固定支架及活动U形架。固定支架采用Q345B材料焊接结构,U形架采用ZG35Cr1Mo合金铸钢,由于该U形架体积较大,铸造过程中严格按相关技术要求执行,支架消应后整体加工。机架按1.5倍的额定启闭荷载进行强度校核。

7 电控系统

该液压启闭机电控方式分为现地控制、现地检修调试单步手动控制、集中控制三种方式,三种控制方式相互联锁。

双缸人字门液压启闭机经电气同步后运行,在人字闸门关终位前设置同步等待位,同步运行及等待误差需要满足一定要求参数,如不满足则启闭机作同步等待调整至满足要求为止。待两门均到位后继续运行,要求两台启闭机能保证两扇人字门在接近关终位置时顺利进入人字门导卡,并准确地在关终位置上停止并显示。此时两扇人字门斜接柱间应留有20mm间隙,然后在充水过程中形成的水头差作用下合拢(根据联调情况最终确定)。

启闭机按设计给定的v-t(该v-t曲线为试验成果转化为设计成果)变速特性曲线运行,变速运行方式由电气PLC控制泵站比例变量泵实现,且可在现场对该v-t曲线进行调整修改。

人字闸门启闭机控制系统应具有人字门漂移检测功能及改善漂移自动控制功能,包括设置人字门门头水位齐平、人字门合拢、关终、错位、开度等信号检测装置及开关。

8 结束语

在大藤峡船闸液压启闭机通过方案设计、理论设计、试验研究确定了其主要设备参数、最终结构型式以及运行方式,整个设计研究路线是正确的,设计成果满足了工程的使用需要。现已成功的安装、调试,并已安全运行。设备采用的集成液压系统,泵组的应用控制方式,大型U形架的设计制造等技术均值得以后类似工程借鉴,它的应用对我国大型船闸总体设计布置提供了成功范例。