锌活化Fe/Co/N掺杂的生物质碳基高效氧还原催化剂

2022-11-15何宇婧李佳乐王东洋王福玲肖作旭陈艳丽

何宇婧,李佳乐,王东洋,王福玲,肖作旭,陈艳丽

(中国石油大学(华东)材料科学与工程学院,青岛 266580)

探索清洁、可再生能源以解决可持续发展和环境污染问题是社会发展的迫切需要[1,2].燃料电池作为一种新型能源转化装置,因其无污染、能量转化效率高而倍受关注[3~6].氧还原反应(ORR)为燃料电池阴极进行的反应[7],由于其较高的过电势,选择合适的阴极催化剂成为决定燃料电池使用效能的关键[8~10].铂碳(Pt/C)催化剂是目前最理想的燃料电池阴极催化剂材料[11],但其存在储量有限、价格昂贵、易中毒以及长期操作易导致纳米粒子团聚和分解等缺陷,极大地限制了其在商业中的大规模应用[12,13].因此,研发高稳定性、高抗毒性、低成本的可替代Pt/C催化剂的催化材料,是实现燃料电池大规模商业化应用的关键.目前,研究的过渡金属及杂原子掺杂碳材料在电催化方面展现了一定的应用前景[14],其性能可达到与商业Pt/C催化剂相媲美的程度,然而,大多数优异的催化剂通常存在以下问题:(1)合成过程工艺复杂,成本较高;(2)有些催化剂在合成路线中需要添加还原性气氛(如NH3和H2等),增加了安全隐患;(3)金属、合金或金属化合物纳米粒子与碳材料的结合力不足,导致催化剂在长期电解液环境下稳定性较差,不利于实际应用等.因此,寻找合适的金属离子作为活性位点,负载在环境友好、储量丰富的廉价前驱体上,并通过简单方法来制备高效的ORR催化剂来替代贵金属铂基催化材料已经成为科学研究的目标.

众所周知,Fe和Co是制备ORR电催化剂较为常见的活性位点,Fe和N共掺杂的碳材料显示出与Pt/C[15~18]相似的ORR性能,可以对ORR进行有效的催化.因此,可将铁离子负载在具有天然独特形貌、比表面积较大和多级孔道结构的生物质碳基材料上来制备ORR电催化剂[19].如利用紫菜这种生物质本身富含Fe和P元素的特点,制备出N掺杂分级多孔碳负载单原子Fe(SA-Fe/NHPC)电催化剂,其在碱性条件下的半波电位为0.87 V,极限电流密度为4.1 mA/cm2[20].选用生物质材料玉米芯作为碳支撑材料,利用其多孔疏松的管状结构负载卟啉前驱体,采用一锅法原位合成-热解策略,制备了ORR电催化剂Fe2O3/NC@bio-C,其在碱性条件下的起始电位为0.96 V,半波电位为0.85 V[21].以具有天然多级片层结构,并含有大量氨基酸的生物质材料使君子作为生物质碳源,通过双隔离策略制备ORR电催化剂Zn(NO3)2-Fe/C/N@bio-C,其在碱性条件下的起始电位为0.95 V,半波电位为0.86 V[22].本文通过金属-羧基/羟基螯合键将铁、钴等金属离子活性位点原位预锚定在碳基材料海藻酸钠生物质凝胶网络体系中,经冷冻干燥得到气凝胶;然后通过高温碳化,使活性位点均匀地分布在具有多级孔结构的碳骨架中,从而得到高活性、高稳定ORR催化剂材料Fe/Co/N@bio-C,并研究了其ORR催化性能.

1 实验部分

1.1 试剂与仪器

海藻酸钠(SA)、六水合硝酸锌[Zn(NO3)2·6H2O]、六水合氯化钴(CoCl2·6H2O)、六水合三氯化铁(FeCl3·6H2O)和氢氧化钾(KOH)均为分析纯,购自国药集团化学试剂有限公司;三聚氰胺(C3H6N6),分析纯,购自上海阿拉丁试剂公司;无水乙醇(C2H6O),分析纯,购自天津富宇试剂公司;高纯氮气(N2)和高纯氧气(O2),纯度99.99%,购自青岛天源气体;Nafion溶液(5%,质量分数),分析纯,购自Aldrich公司.

CHI760E型电化学工作站,上海辰华设备有限公司;AFMSRCE型旋转圆盘装置,美国PINE理化设备有限公司;Rigaku D/max-γB X射线粉末衍射仪(XRD),日本Rigaku Corporation公司;Quant 250FEG型扫描电子显微镜(SEM),美国FEI公司;JEM-2100F型透射电子显微镜(TEM),日本JEOL公司;ESCALAB 250xi型X射线光电子能谱仪(XPS),赛默飞世尔科技公司;Gemini VII 2390型比表面积分析测试仪(BET),美国麦克仪器有限公司;PerkinElmer ICP 2100型电感耦合等离子体原子发射光谱仪(ICP-OES),美国铂金埃尔默股份有限公司.

1.2 实验过程

1.2.1 水凝胶的制备将2.0 g SA加入到200 mL去离子水中并搅拌,放入磁石,在80℃下油浴加热搅拌2 h,静置超声15 min左右,得到SA水溶液.将制备出的SA水溶液,用针管逐滴加至含有0.05 mol CoCl2·6H2O的200 mL去离子水中并搅拌0.5 h,抽滤洗涤得水凝胶Co-SA.为了探究Zn(NO3)2作为创孔剂对催化剂性能的影响,在Co-SA水凝胶原有的基础上分别加入0.05 mol Zn(NO3)2·6H2O和0.10 mol Zn(NO3)2·6H2O,制备得到Co/Zn-SA-1水凝胶和Co/Zn-SA-2水凝胶.

由于铁基活性物质在碱性条件下有较好的适应性[23~25],为此增添两组实验:分别在Co/Zn-SA-1水凝胶和Co/Zn-SA-2水凝胶的基础上加入0.05 mol FeCl3·6H2O,得到Co/Zn/Fe-SA-1水凝胶和Co/Zn/Fe-SA-2水凝胶.

1.2.2 气凝胶的制备将得到的5种海藻酸钠水凝胶Co-SA,Co/Zn-SA-1,Co/Zn-SA-2,Co/Zn/Fe-SA-1和Co/Zn/Fe-SA-2分别进行分装冷冻,然后置于冻干机中,在-50℃下进行冷冻干燥,除去多余的水分后,即得到5种海藻酸钠气凝胶.

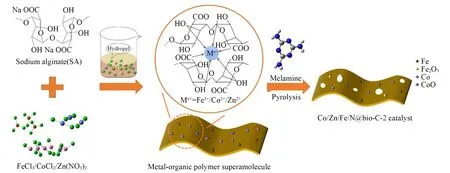

1.2.3 碳气凝胶的制备将上述每种海藻酸钠气凝胶在研钵中研磨,加入4倍质量的C3H6N6进一步研磨至混合均匀,放入瓷舟中.再将瓷舟放入管式炉中间,在氮气气氛中以5℃/min的升温速率升温至900℃,然后在该温度下维持3 h,使海藻酸钠充分热解,结束后冷却至室温,得到含氮的海藻酸钠生物质碳气凝胶Co/N@bio-C,Co/Zn/N@bio-C-1,Co/Zn/N@bio-C-2,Co/Zn/Fe/N@bio-C-1和Co/Zn/Fe/N@bio-C-2(合成路线见Scheme 1).无N掺杂的Co/Zn/Fe@bio-C-2气凝胶的制备除不加入4倍质量的C3H6N6外,其余步骤与上述一致.

Scheme 1 Schematic illustration of the synthetic procedure of the Co/Zn/Fe/N@bio-C-2 catalyst

1.2.4 氧还原性能测试分别将5 mg上述制备的催化剂放置于2 mL黑色盖小玻璃瓶中,并将800 μL无水乙醇和40 μL Nafion(5%)溶液加入瓶中,然后放入超声仪中,超声混合1 h至分散均匀.将玻碳电极用50 nmα-Al2O3抛光粉打磨10~15 min,用去离子水冲洗干净后,用擦镜纸轻轻擦干水滴.移取上述10 μL分散液于玻碳电极的中心处,使其均匀地铺在表面,然后自然干燥,形成较好的膜结构.测试前,将高纯O2气通入到所测试的电解液当中,在测试样品的氧还原性能时使用三电极体系(玻碳电极为工作电极,碳棒为对电极,Ag/AgCl电极为参比电极),其中,使用的玻碳电极的面积为0.196 cm2.不同转速的线性扫描伏安曲线(LSV)均在5 mV/s的速率下测得.

2 结果与讨论

2.1 材料的电化学性质

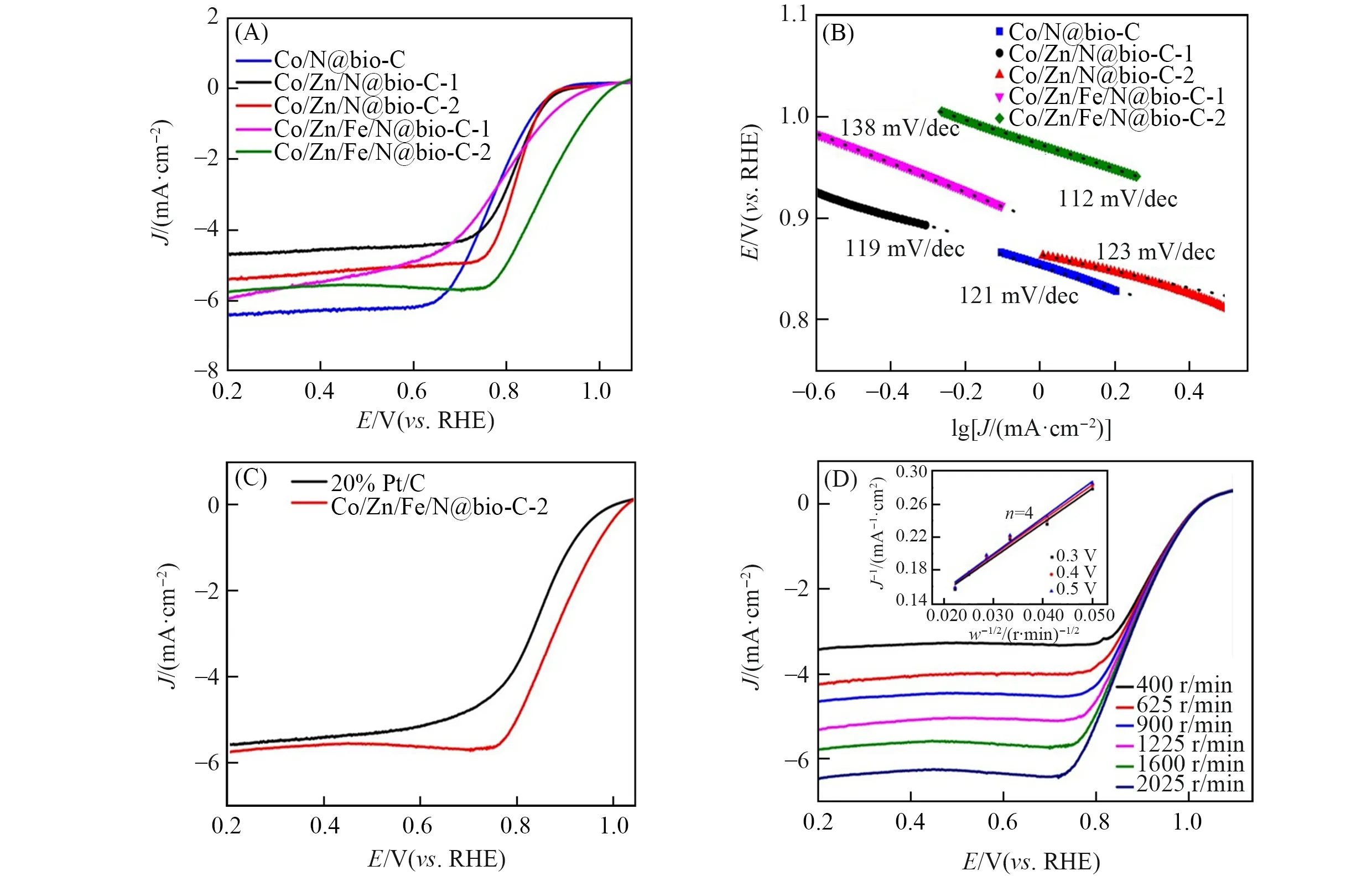

在0.1 mol/L KOH中通过LSV对5种样品的ORR性能进行了评估.如图1(A)所示,催化剂Co/N@bio-C,Co/Zn/N@bio-C-1,Co/Zn/N@bio-C-2,Co/Zn/Fe/N@bio-C-1和Co/Zn/Fe/N@bio-C-2的起始电位(Eonset)和半波电位(E1/2)分别为0.90和0.77 V,0.93和0.82 V,0.91和0.82 V,0.97和0.80 V,0.99和0.87 V.为了进一步比较催化剂的ORR速率,根据1600 r/min下低过电位的LSV曲线,计算得到Co/N@bio-C,Co/Zn/N@bio-C-1,Co/Zn/N@bio-C-2,Co/Zn/Fe/N@bio-C-1和Co/Zn/Fe/N@bio-C-2的塔菲尔斜率[图1(B)].与单活性位点的Co/N@bio-C(121 mV/dec)、单活性位点且有创孔剂的Co/Zn/N@bio-C-1(119 mV/dec)和Co/Zn/N@bio-C-2(123 mV/dec)以及双活性位点且锌铁钴摩尔掺杂比为1∶1∶1的Co/Zn/Fe/N@bio-C-1(138 mV/dec)的塔菲尔斜率相比,锌铁钴摩尔掺杂比例为2∶1∶1的Co/Zn/Fe/N@bio-C-2(112 mV/dec)催化剂拥有最小的塔菲尔斜率,表明Co/Zn/Fe/N@bio-C-2催化剂发生了较快的电子转移.综合上述测试结果,在锌铁钴摩尔掺杂比为2∶1∶1时,所制备的Co/Zn/Fe/N@bio-C-2催化剂的性能最好.另外,为了比较N掺杂的作用,在相同实验条件下制备了无N掺杂的Co/Zn/Fe@bio-C-2.其LSV和CV测试(图S1,见本文支持信息)发现,起始电位(0.78 V)、半波电位(0.68 V)等关键催化指标均低于Co/Zn/Fe/N@bio-C-2.表明了N杂原子掺杂、Co/Fe双活性位点、创孔剂掺杂摩尔比适宜的碳材料能够有效提高ORR性能.特别是Co/Zn/Fe/N@bio-C-2的Eonset高达0.99 V,E1/2为0.87 V,极限电流密度为5.98 mA/cm2,其性能优于目前商业化的Pt/C性质[26],如图1(C)所示.在碱性条件下,Co/Zn/Fe/N@bio-C-2表现出的起始电位和半波电位,是迄今为止文献报道的Fe-N-C基ORR催化剂的最好性能之一,具体如表S1(见本文支持信息)所示.为了理解Co/Zn/Fe/N@bio-C-2催化剂的反应路径,测试了其在不同转速下的LSV曲线[图1(D)].通过测试在不同转速下的LSV曲线,在平台区选取3个不同电势,根据K-L方程分别得到3条近乎重合的直线斜率[图1(D)插图],表明了Co/Zn/Fe/N@bio-C-2催化剂为一级动力学过程,是理想的四电子反应路径[27],与商业化的Pt/C相似.

Fig.1 LSV curves(A)in O2-saturated 0.1 mol/L KOH solution(1600 r/min)and Tafel plots(B)for different samples(B),LSV curves in O2-saturated 0.1 mol/L KOH solution(1600 r/min)of Co/Zn/Fe/N@bio-C-2 and 20%Pt/C(C),LSV curves for Co/Zn/Fe/N@bio-C-2 at different rotation speeds(D)(D)Inset:corresponding K—L plots for Co/Zn/Fe/N@bio-C-2.

2.2 氮气吸附-脱附曲线

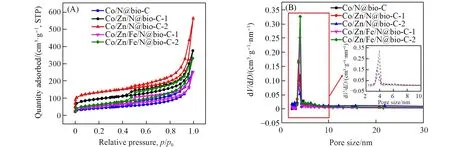

通过氮气吸附-脱附实验进行了催化剂的比表面积和孔径分析[图2(A)和(B)].Co/N@bio-C,Co/Zn/N@bio-C-1,Co/Zn/N@bio-C-2,Co/Zn/Fe/N@bio-C-1和Co/Zn/Fe/N@bio-C-2样品的比表面积分别为149.3,325.3,451.3,259.1和298.0 m2/g,大小顺序为Co/Zn/N@bio-C-2>Co/Zn/N@bio-C-1>Co/Zn/Fe/N@bio-C-2>Co/Zn/Fe/N@bio-C-1>Co/N@bio-C.可见,Zn(NO3)2的引入可以提高样品的比表面积,具有较大比表面积的材料有利于暴露更多的催化活性位点,并在催化反应中加速电解液的扩散.其中,Fe和Co双活性位点中比面积更大的Co/Zn/Fe/N@bio-C-2性能最好,可见在高活性位点分布和大比表面积的协同作用下,催化剂可获得了最佳的ORR电化学性能.

Fig.2 N2 adsorption/desorption isotherms(A)and pore size distribution(B)of Co/N@bio-C,Co/Zn/N@bio-C-1,Co/Zn/N@bio-C-2,Co/Zn/Fe/N@bio-C-1 and Co/Zn/Fe/N@bio-C-2

硝酸锌之所以有助于碳材料中介孔数量的增加,可归功于其在高温下易于分解的化学性质:

ZnO在高温条件下可被碳材料还原为Zn单质,该单质在高温下的气化是碳材料中微孔数目增多的主要原因:

被SA锚定的CoCl2·6H2O在高温下被碳还原为钴单质,而由于硝酸锌分解过程中产生氧气,使部分钴单质转化为氧化钴(部分发生,因O2量不足),故钴元素以氧化钴和钴单质两种形态存在于材料中:

FeCl3·6H2O发生的反应类似于CoCl2·6H2O:

2.3 XRD表征

Fig.3 XRD patterns of Co/N@bio-C,Co/Zn/N@bio-C-1,Co/Zn/N@bio-C-2,Co/Zn/Fe/N@bio-C-1 and Co/Zn/Fe/N@bio-C-2

对Co/N@bio-C,Co/Zn/N@bio-C-1,Co/Zn/N@bio-C-2,Co/Zn/Fe/N@bio-C-1和Co/Zn/Fe/N@bio-C-2 5个样品的组成和相结构采用XRD进行比较分析(图3).可见,Co/Zn/Fe/N@bio-C-2在2θ=35.5°处的衍射峰对应立方相Fe2O3的(311)晶面,2θ=44.4°处的衍射峰是一个复合峰,对应立方相Co的(111)和Fe的(110)晶面.同样,Co/Zn/Fe/N@bio-C-1也存在相似的相.由图3可见,Co/Zn/N@bio-C-2和Co/Zn/N@bio-C-1在2θ=36.5°,42.4°,44.2°,51.5°和61.6°处存在衍射峰,这些衍射峰分别对应立方相CoO的(111)和(200)晶面、立方相Co的(111)和(200)晶面和立方相CoO的(220)晶面.Co/N@bio-C在2θ=44.2°和51.5°处存在衍射峰,这些衍射峰分别对应立方相Co的(111)和(200)晶面.催化剂中存在的铁及钴元素氧化物的纳米粒子,主要是归因于海藻酸钠将金属活性位点锚定,避免了金属粒子过度聚集[28],使该活性位点可以有效地催化ORR反应.通过ICP-OES表征测试发现,Co/Zn/Fe/N@bio-C-2中的金属元素含量为Fe(25.96%)>Zn(6.19%)>Co(2.35%), Fe元素的含量最高,属于本催化材料中的主要活性位点.尽管氧还原性质最好的催化剂Co/Zn/Fe/N@bio-C-2的比表面积并不大,但其金属活性位点Fe2O3,Fe和CoO的存在使得氧还原性质有了较大的提高.

2.4 形貌表征

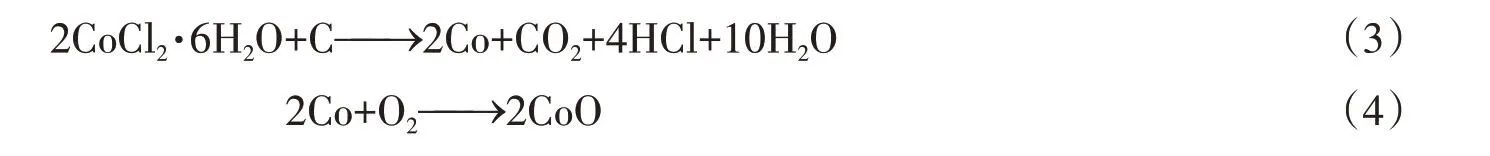

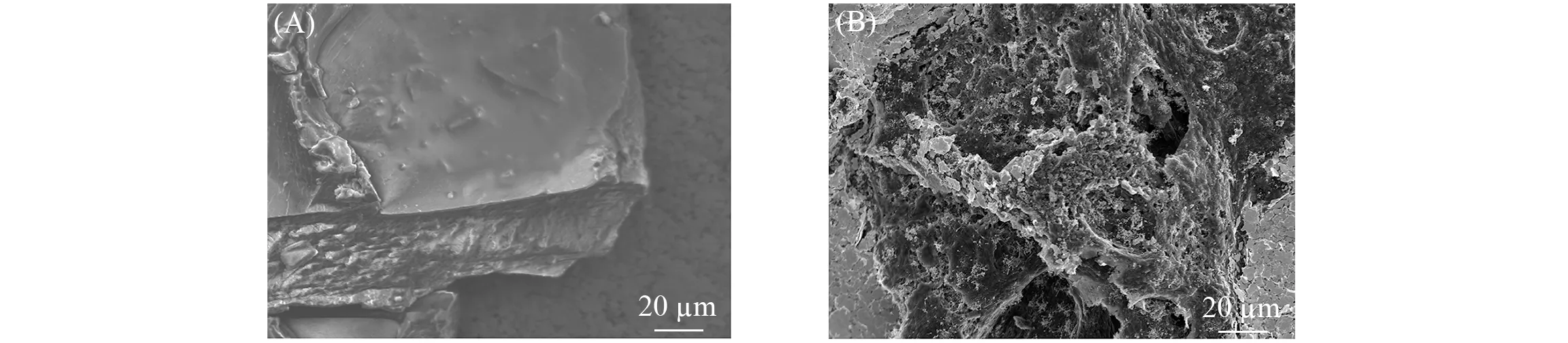

碳化前后样品Co/Zn/Fe/N@bio-C-2的形貌需先用SEM进行观察.由图4(A)可见,碳化前的生物质材料呈现片层状的结构,其内部有孔存在,这主要是由冷冻干燥过程中水凝胶的水分蒸发造成;由图4(B)可见,经过碳化后的材料有明显蜂巢状的气凝胶结构,相较于碳化前形成了多级孔结构,这是热处理过程中海藻酸的热解和硝酸锌穿孔造成的.材料的多级孔结构有利于活性位点的负载以及氧气的传输,将有利于催化材料的ORR性能.另外,元素分布图证明,元素C,N,O,Fe和Co被均匀分散在海藻酸钠基生物质碳框架表面(图5).

Fig.4 SEM images of Co/Zn/Fe/N@bio-C-2 before(A)and after(B)carbonization

Fig.5 SEM(A)and EDS mapping images of C(B),O(C),N(D),Fe(E)and Co(F)of Co/Zn/Fe/N@bio-C-2

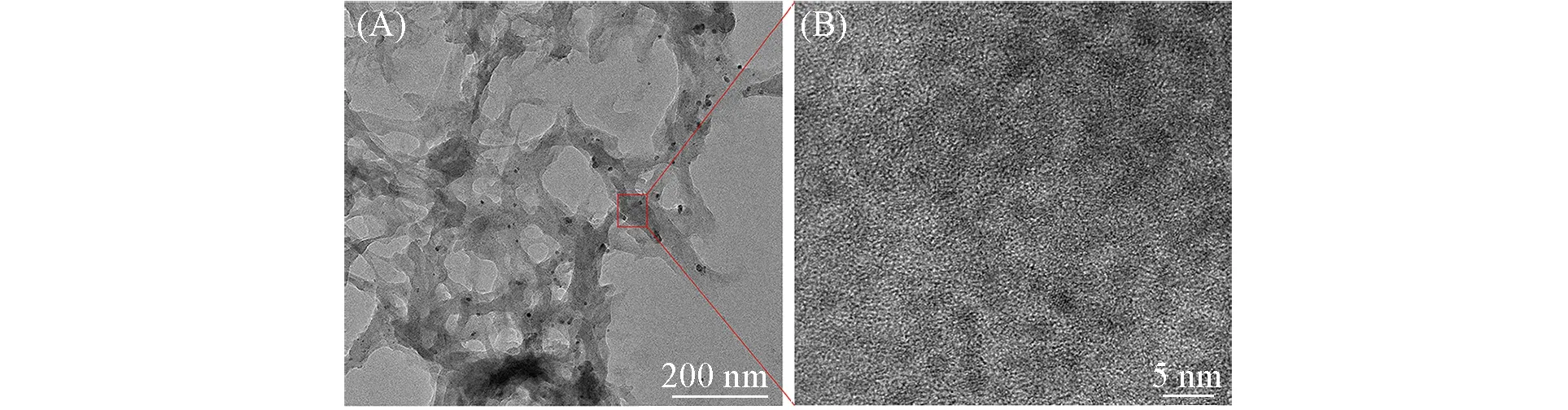

碳化后的Co/Zn/Fe/N@bio-C-2被进一步利用TEM进行分析,从图6(A)可以看出,该催化剂的形貌为凝胶网络状.由高分辨透射电子显微镜(HRTEM)照片可以发现,制备的催化材料在5 nm尺度下没有发现晶格图6(B),与XRD谱图中的强衍射峰相冲突,这可能是由于制备的材料(Fe及Fe2O3金属纳米粒子)磁性过强,仪器受强磁性影响,无法精准显示晶格所致.

Fig.6 TEM(A)and HRTEM(B)images of Co/Zn/Fe/N@bio-C-2

2.5 XPS表征

为了进一步研究碳化后Co/Zn/Fe/N@bio-C-2中各元素所处的化学环境,对其进行了XPS测试,并进行了分峰和拟合.图7(A)为Co/Zn/Fe/N@bio-C-2的XPS全谱图,可见,材料中含有Fe,Co,C,N和O 5种元素.图7(B)为Co/Zn/Fe/N@bio-C-2的C1sXPS谱图,在284.6 eV处是海藻酸大分子碳化后形成的纳米管的碳峰,而286.0和288.0 eV处分别是C=N和C=O的峰.同时,286.0 eV处的C=N双键证实N杂原子被掺杂到了碳材料中[29].图7(C)为Co/Zn/Fe/N@bio-C-2的N1sXPS谱图,其氮主要分为吡啶氮(398.4 eV)、吡咯氮(399.9 eV)、石墨氮(401.0 eV)和被氧化的氮(403.8 eV)4种形式[30,31],含量分别为22.68%,12.05%,45.77%和22.5%.进一步说明N原子成功掺杂到了碳骨架中.图7(D)为Co/Zn/Fe/N@bio-C-2的O1sXPS谱图,可以看出,分别在529.8,531.3和531.9 eV处存在3种形态的氧,分别代表的是金属氧化物中金属和氧之间的键、小尺寸颗粒缺陷部位的低氧配位键和C—OH/C—O—C键.图7(E)为Co/Zn/Fe/N@bio-C-2的Fe2pXPS谱图,711.1和724.8 eV处分别为铁离子的Fe2p3/2和Fe2p1/2的峰,719.3 eV处为Fe2p的卫星峰[32].图7(F)为Co/Zn/Fe/N@bio-C-2的Co2pXPS谱图,在780.8和786.0 eV处为Co—N的峰,而在796.9和803.2 eV处为Co—O的峰.另外,对Co/Zn/Fe@bio-C-2中C1sXPS谱图(图S2,见本文支持信息)分析发现,缺乏N的掺杂时,海藻酸大分子碳化后形成的碳峰出现在283.7 eV处,相对于Co/Zn/Fe/N@bio-C-2中的碳峰(284.6 eV)低了0.90 eV.显然,Co/Zn/Fe/N@bio-C-2中C1s电子结合能升高,应该归因于高温掺氮碳化后,C=N双键的形成造成C周围的电子部分转移到高电负性N上所致[33].

Fig.7 XPS spectra of survey(A)and C1s(B),N1s(C),O1s(D),Fe2p(E),Co2p(F)of Co/Zn/Fe/N@bio-C-2

XRD,TEM和XPS分析表明,Co/Zn/Fe/N@bio-C-2呈多级孔结构,该结构中含有两种不同的铁相(Fe2O3和Fe)和丰富的含氧官能团及一定掺杂量的N.

3 结论

以铁和钴等金属离子作为活性位点,原位锚定并有效分散在海洋生物质材料海藻酸钠这一碳基材料中,避免了活性位点(Fe,Fe2O3,CoO和Co)的过度聚集,进一步利用碳基材料独特的3D孔道特征和富含羧基、羟基的结构以及锌基活化剂,成功制备出一种低成本、高性能、高安全性的Co/Zn/Fe/N@bio-C电催化材料.催化剂材料制备过程中掺杂的硝酸锌作为活化剂增大了材料的比表面积,为催化过程提供了合适的负载位置.这些特征均有助于材料ORR性能的提升.相对于Pt/C催化剂,该材料在碱性条件下展现出更高起始电位(0.99 V)和更大极限电流密度(5.98 mA/cm2);相对目前制备的铁基催化剂,Co/Zn/Fe/N@bio-C的制备流程更加简单、成本低廉且性能处于优异水平.本文的研究为进一步开发高性能ORR催化剂提供了一种简单易行的策略,为未来发展廉价高效的电催化剂提供了方向.

支持信息见http://www.cjcu.jlu.edu.cn/CN/10.7503/cjcu20220475.