封井后提放钻杆过程中球形防喷器胶芯力学行为*

2022-11-15武宁盼阎永宏

张 杰 武宁盼 张 川 刘 鸣 赵 琳 阎永宏

(1.西南石油大学机电工程学院 四川成都 610500;2.油气装备技术四川省科技资源共享服务平台四川成都 610500;3.四川宝石机械钻采设备有限责任公司 四川广汉 618300;4.中油国家油气钻井装备工程技术研究中心有限公司 陕西宝鸡 721002)

防喷器是钻井井控装置中的核心设备,用于控制井口压力,实现近平衡或欠平衡压力钻井,提高钻井速度及安全[1]。胶芯是防喷器密封的核心部件,一旦胶芯失效将导致井喷发生。胶芯大多是橡胶材料[2],其密封性能和使用寿命对钻井安全至关重要[3]。

环形防喷器是欠平衡钻井、煤层气钻井和地热钻井的必备设备,在井眼环空与钻柱之间起封隔作用并提供安全有效的压力控制,同时具有将井眼返出流体导离井口的作用[4-6]。国内外学者已开展防喷器胶芯研究工作。刘为民[7]建立了起下钻工况下旋转防喷器胶芯动态密封有限元模型,通过密封性能分析优化了胶芯和铁芯结构参数。DONG等[8]基于橡胶大变形理论建立了胶芯密封钻杆接头的有限元模型,提出了小角度长肩钻杆接头结构。徐大萍等[9-10]对球形胶芯材料开展力学实验,通过对球形防喷器胶芯力学分析,总结出球形胶芯的主要失效形式。李震[11]分析了几种典型工况下环形防喷器球形胶芯应力和变形规律,分析了胶芯主要失效形式;张保贵等[12]研究了旋转防喷器胶芯的油压响应规律,得到了注油压力与最大接触压力估算式。LI等[13]对环形防喷器的顶盖和壳体进行研究,建立了一种高保真的压力监测方法,测量了顶盖和壳体的应力分布规律。郭良林等[14]建立胶芯有限元模型,研究胶芯结构参数对密封性能影响,通过正交试验得到最优结构参数组合。王玥等人[15]针对防喷器胶芯橡胶的本构模型问题,提出一种基于实验的橡胶材料本构模型参数确定方法。姚尧等人[16]建立了气控环形防喷器胶芯物理模型,探讨防喷器密封过程中胶芯变形与接触压力的关系。何宇航等[17]建立了防喷器胶芯动态密封有限元模型,对影响胶芯密封面疲劳寿命的因素进行了优化分析。

综上所述,现有研究主要采用对称模型研究胶芯密封性能,较少考虑强行起下钻过程中胶芯的力学行为。本文作者建立球形防喷器密封的全尺寸数值模型,研究了封井和起下钻过程中胶芯和支撑筋的力学行为及胶芯密封性能,可为防喷器胶芯和支撑筋结构设计与优化提供参考。

1 球形防喷器封井模型

1.1 基本假设

球形防喷器胶芯密封过程涉及材料非线性、几何非线性、接触非线性和边界条件非线性[18],模拟其封井过程比较复杂,因此对模型做如下假设:

(1)防喷器各部件及胶芯、支撑筋材料均为各向同性;

(2)封井过程中活塞处于匀速运动状态,忽略钻井液对胶芯的冲击作用;

(3)忽略温度、流体介质等外界环境因素对防喷器的影响。

1.2 数值模型

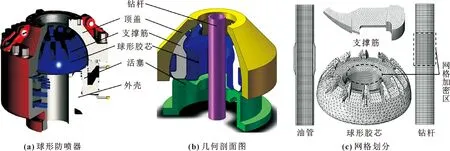

如图1所示,FH28-35球形防喷器是目前应用最为广泛的井控装置之一,胶芯内部包含12块支撑筋,均匀排布在胶芯内部。橡胶材料采用Yeoh本构模型[19],系数C10=4.412 MPa,C20=-0.223 MPa,C30=0.011 MPa;橡胶材料泊松比为0.5,密度为1 500 kg/m3。支撑筋、钻杆、顶盖、活塞为弹塑性材料,泊松比为0.3,弹性模量为210 GPa,密度为7 800 kg/m3。划分网格后的模型如图1(c)所示。

图1 球形防喷器的结构

2 封井过程中胶芯密封力学

封井过程中胶芯所受到的载荷为动载荷,胶芯表面或内部不可避免地出现应力集中现象。当应力超出橡胶的疲劳极限时,极易导致裂纹萌生。

2.1 胶芯力学行为

图2所示为封井过程中球形胶芯应力分布。防喷器在密封钻杆过程中,胶芯底部支撑筋与活塞间接接触区域中③处应力最大,该区域易出现橡胶脱落;封井过程中胶芯向中心收缩,胶芯内壁上部棱边位置的应力较大,该处为胶芯密封主要区域,易发生疲劳失效,胶芯内壁下部不与钻杆接触,因而其应力较小;②处为胶芯收缩挤压产生条状褶皱,胶芯整个圆周上均匀分布多条褶皱,是胶芯内壁易产生疲劳裂纹原因之一;①处由于位于胶芯上部与支撑筋结合弯角存在明显应力集中;胶芯底部棱角④处形成应力集中带,主要由于胶芯底部橡胶与活塞内壁接触挤压导致应力集中。同时,胶芯底部应力呈阵列分布,且高低应力区域与支撑筋数量相同,高应力区域与低应力区相伴。

图2 封井过程中胶芯应力分布(MPa)

为探究应力大小与密封状态之间关系,选取4个关键节点,与图2的4个区域相对应,观察关键点在封井过程中的应力变化,如图3所示。区域①应力随着封井过程进行呈均匀增长,该应力只与胶芯压缩程度有关;由于区域②和④位于密封面上,2个区域应力变化与封井状态有关,其在胶芯与钻杆接触前都处于匀速增长阶段,封井即将结束时发生应力激增;区域③与活塞直接接触,该区域应力呈抛物线增长,在胶芯与钻杆接触前其增长较为缓慢,之后由于和钻杆接触以及胶芯之间自挤压增强导致该区域增长较快,封井完成时应力达到最大。

图3 封井过程中关键节点应力变化

图4所示为封井过程中胶芯变形分布。在封井过程中,胶芯由外至内位移量逐渐减小,支撑筋上部附近变形最大,这是由于支撑筋带动周围橡胶向中心收缩。胶芯内壁从上至下位移量呈逐渐递减,说明了胶芯内壁上部橡胶向上变形,主要密封区域位于胶芯上部棱边处;下部橡胶向下变形,下部胶芯呈现“倒漏斗”状,符合球形防喷器胶芯的漏斗效应。1/2进程以前,胶芯整体变形均匀;3/4进程以后,胶芯内壁开始出现挤压褶皱;完成封井后,胶芯褶皱现象更为明显,密封面与钻杆接触面积达到最大,呈现柱状面。

图4 封井过程中胶芯变形过程(mm)

图5所示为封井过程中胶芯应变分布。1/2进程以前,胶芯变形较小;从3/4进程开始,胶芯内壁出现条形应变,与上述条形褶皱相一致,支撑筋之间有均匀排列的低应变区域;封井结束时,胶芯整体变形增大,条形应变区变大,说明胶芯内圈已产生较大变形,靠近胶芯外圈的相邻支撑筋之间橡胶变形也较大,容易产生橡胶裂纹导致其失效。

图5 封井过程中胶芯应变分布

2.2 胶芯的密封性能

为研究封井过程中胶芯密封效果,在钻杆密封面上由上至下依次取S1、S2、S3、S4、S5节点。图6(a)所示为封井过程中5个节点接触应力变化曲线,平行虚线为环空压力35 MPa,图6(b)所示为封井过程中钻杆接触应力分布。整个进程为胶芯刚与钻杆接触到完全接触的过程,活塞进程为1/4时,S3、S4节点开始出现接触应力,但接触长度较短;随着活塞运动,胶芯与钻杆接触面积增加,密封长度逐渐变长,密封效果逐渐增强。从胶芯与钻杆接触到完全封井,5个节点接触应力呈增长趋势,且增长速率基本一致,S3节点接触应力始终大于其他节点,最大接触应力为56 MPa,从该点向上下两端接触应力逐渐减小,说明S3节点处为关键密封区域。

图6 封井过程中接触应力分布(MPa)

2.3 支撑筋力学行为

支撑筋是整个球形胶芯的骨架,其刚度与受力对胶芯影响较大。图7所示为封井后支撑筋的应力分布,最大应力主要分布于2个区域:一处位于支撑筋下板块拐角处,该处与活塞间接接触,产生了横向鼓点状的高应力分布,服役环境下容易产生疲劳损伤;另一处位于支撑筋上板块背部拐角处,由于上板块是悬臂梁结构,封井时活塞运动与顶盖限位共同作用下导致该处受压。胶芯的中等应力区主要位于上板块与下板块过渡连接处,由于该处结构突变导致产生应力集中;位于支撑筋上板块弯角处有小部分中等应力区;2个高应力区域附近都存在均匀分布的中等应力区。图8所示为支撑筋关键节点应力变化曲线。观察在封井过程中2个节点应力的变化规律,节点1处应力在进程前3/4呈线性增长,在进程末期增长较快,最大约为1 000 MPa;节点2处应力在进程前1/4几乎不变,保持在20 MPa左右,之后呈现快速增长。

图7 支撑筋应力分布(MPa)

图8 支撑筋关键节点应力变化

2.4 倾斜钻杆状态封井

钻井过程中由于外力或安装等因素导致钻杆与防喷器发生相对倾斜,图9所示为不同倾斜角度下防喷器封井时的钻杆接触应力分布。防喷器密封倾斜钻杆与垂直钻杆的接触应力变化较小,但密封区域产生相应倾斜。当钻杆倾斜角为1°时,接触应力和密封区域与垂直钻杆无明显差别;当钻杆倾斜角为3°时,接触应力基本不变,但密封区域发生明显倾斜。随着钻杆倾斜角度增大,其圆周密封力分布不均,易导致泄漏或其他严重事故发生。

图9 不同倾斜角下钻杆接触应力分布(MPa)

图10所示为密封不同倾斜角钻杆的胶芯应力对比。从整体来看,胶芯密封面应力变化不大,由于钻杆设置为向右侧倾斜,上下两侧的密封面应力无明显变化,左右两侧应力发生变化。随着倾斜角度增大,左侧密封面为钻杆倾斜的相反侧,胶芯密封空间变大,胶芯之间挤压变强,产生明显褶皱,密封面应力集中区域变大;右侧密封面为钻杆倾斜侧,胶芯密封空间变小,胶芯之间挤压变弱,产生褶皱带变小,密封面上应力集中区域变小,但胶芯与钻杆之间挤压变强。左右两侧应力均小幅度增大,左侧主要由于胶芯之间自挤压增强导致应力增大,右侧则由于胶芯与钻杆之间挤压导致应力增大。钻杆倾斜导致胶芯应力集中增大,其使用寿命降低。

图10 不同倾斜角下胶芯应力分布(MPa)

3 提升和下放钻杆对胶芯影响

提升和下放钻杆过程不同于静密封,特别是钻杆接头直径大于钻杆直径,且存在过渡倒角,当钻杆接头通过胶芯时会产生应力突变,易导致泄漏或加剧胶芯的疲劳破坏。

3.1 下放钻杆通过胶芯

3.1.1 钻杆中部通过

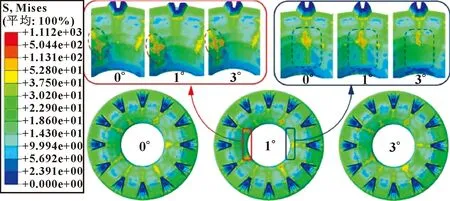

胶芯封井后的状态属于静态密封,当强行下放钻杆时,钻杆与胶芯之间属于动态密封。图11所示为下放钻杆进程中胶芯的应力分布。该过程的密封状态由静态密封变为动态密封,胶芯内壁条状褶皱向两边扩散,这是由于下放钻杆时摩擦力带动橡胶向下移动,条状褶皱加重;相邻支撑筋之间存在低应力区,是因为该处橡胶只向中心收缩,不与钻杆发生接触。图12所示为下放钻杆进程中胶芯三节点应力变化曲线。3个节点应力变化趋势基本一致,钻杆刚开始下放时,节点应力发生波动,之后基本趋于稳定,稳定后应力比初始值稍大。说明当钻杆中部通过时对胶芯影响相对较小。

图11 钻杆中部通过时应力分布(MPa)

图12 下放钻杆进程中胶芯三节点应力变化

3.1.2 钻杆接头通过

为研究下放钻杆接头对胶芯密封性能影响,在胶芯内壁上端棱角处从上到下依次选取5个节点,进行接触应力分析。图13(a)所示为关键节点接触应力变化曲线,图13(b)所示为钻杆接触应力分布。当钻杆接头通过时,接触应力增加7~20 MPa;每个节点接触应力变化规律基本一致,进程初始阶段的接触应力产生小波动,后趋于平稳;钻杆接头下端在进入胶芯密封区时,钻杆接头过渡倒角附近产生小间隙,节点在通过时接触应力出现下降,完全通过倒角后接触应力增大,在接头上端通过胶芯时,会产生相反现象,这是钻杆接头两端完全对称导致。即下钻进程2/5附近的初次应力突变为钻杆接头下端进入密封区,4/5附近的应力突变为接头上端通过密封区。从图13(b)可知,钻杆接头通过时密封长度基本不变,密封区域处于接头过渡倒角时接触应力较小,密封区域处于接头上时接触应力较大,是由于接头直径大于钻杆直径导致接触压力变大。

图13 钻杆接头通过时接触应力(MPa)

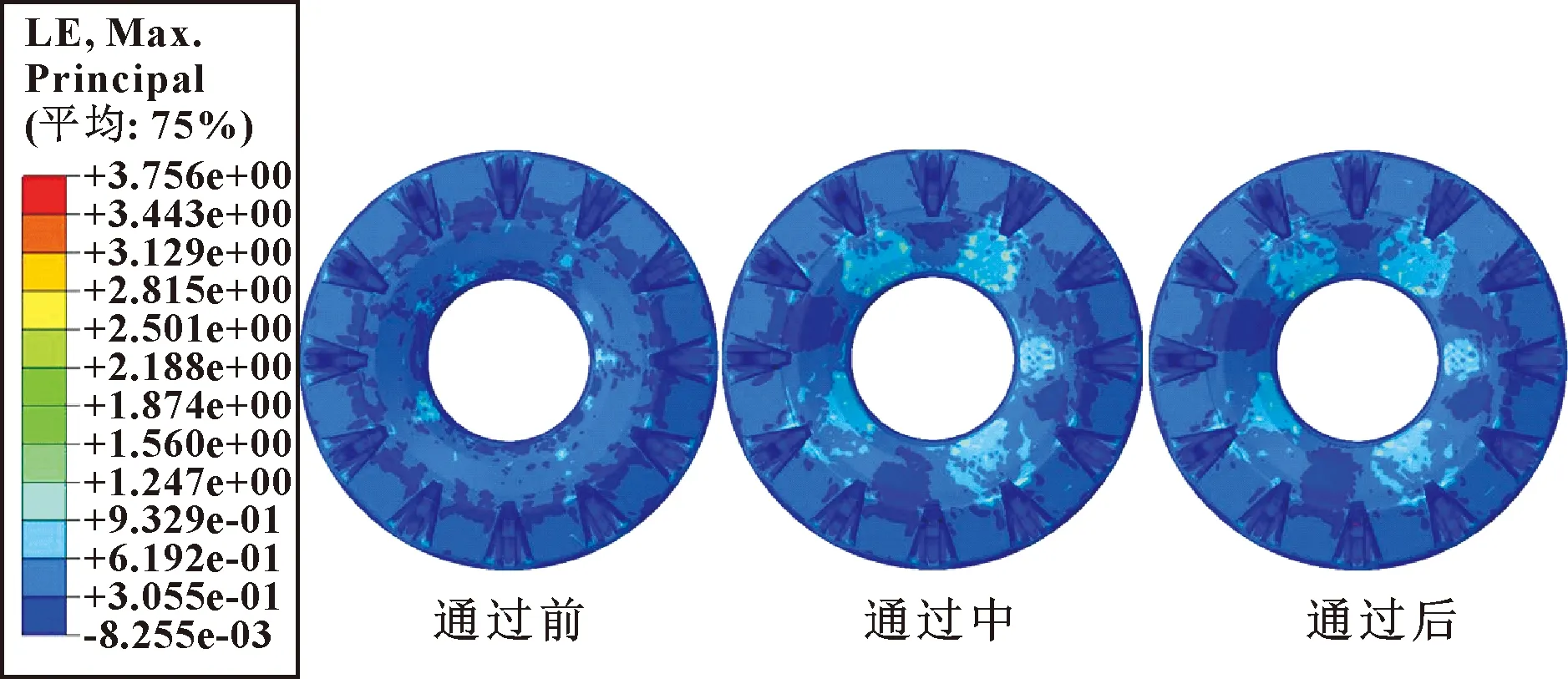

选取下钻进程中不同状态的胶芯应力分布如图14所示。初始状态时,胶芯内壁之间挤压产生多个条状应力集中带;中间状态时,胶芯内壁条状应力集中带变为片状分布且条数减小,这是由于钻杆接头直径过大导致胶芯之间挤压变形严重,存在2个或多个条状褶皱融合现象;最终状态时,片状应力集中带的面积和位置几乎没有变化,是由于中间状态对胶芯造成损伤积累,但应力值有所下降,这是由于钻杆直径小于接头造成的。在此进程中,胶芯上部与支撑筋结合弯角处应力集中有所下降,是由于钻杆接头下放使胶芯内壁的橡胶向下位移变形导致此位置挤压减轻,应力值减小。下放钻杆进程易刮蹭胶芯内壁的橡胶,加剧胶芯的疲劳损伤。

图14 钻杆接头通过时等效应力分布(MPa)

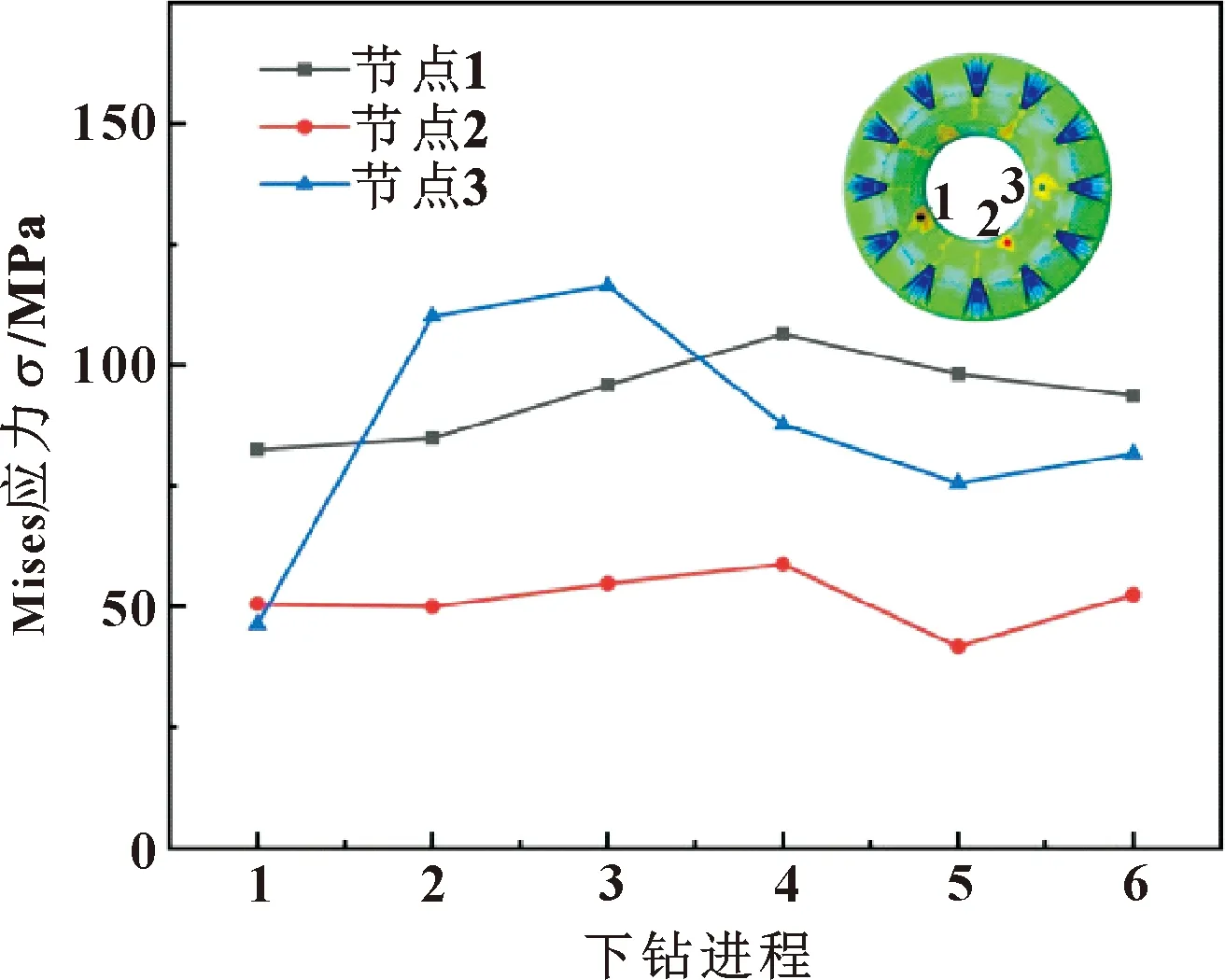

接头通过前后的胶芯应变分布如图15所示。除包裹支撑筋上部橡胶外,胶芯其余部分发生了变形,其中胶芯内壁变形最大。钻杆接头通过前胶芯内壁有多条条形应变区;接头通过时,由于接头直径大于钻杆直径,胶芯内壁的条形应变区数量减小,应变区域变大,变形量增大;接头通过后应变区域基本不变,应变值有较小下降,说明接头通过易导致胶芯内壁裂纹萌生,降低其疲劳寿命。

图15 钻杆接头通过前后的应变对比

3.2 提升钻杆通过胶芯

3.2.1 钻杆中部通过

图16所示为强行提升钻杆进程中的胶芯应力分布。此进程中,胶芯内壁条状应力集中带变为片状分布,中等应力分布区域向下延展,说明此胶芯内壁橡胶向上变形,密封区域向下移动;胶芯上部与支撑筋结合弯角处的应力集中加剧,这是由于胶芯内壁橡胶向上变形,导致该处挤压加重;支撑筋之间低应力区变大,这是由于密封区域下移导致上部未参与密封的橡胶变多,进而低应力区变大;胶芯内壁下端不参与密封,一直处于低应力区,其余区域应力变化不大。

图16 提升钻杆进程中的胶芯应力分布(MPa)

图17所示为提升钻杆进程中胶芯3个节点的应力变化。与下放钻杆进程相似,3个节点应力变化趋势一致,提升钻杆初期应力发生小幅度增长,之后趋于平稳,平稳后应力与初始值相差不大,说明提升钻杆在钻杆中部通过时会让应力处于动平衡状态,应力波动范围较小。钻杆由静到动的过程初期,其应力会发生较大波动。

图17 提升钻杆进程中胶芯三节点应力变化

3.2.2 钻杆接头通过

提升钻杆接头过程中的胶芯接触应力如图18所示。从图18(a)可知,钻杆接头通过时的胶芯接触应力增加12~25 MPa;L1~L4节点接触应力初始时产生波动后缓慢减小,L5节点接触应力值缓慢增大,主要由于胶芯密封区域下移导致L5节点接触应力增大;L1节点接触应力在起钻进程为2/5时为0,是由于钻杆接头过渡倒角处产生间隙和密封区域下移共同导致。节点接触应力变化与下放钻杆接头进程的接触应力变化基本一致,都在钻杆接头进入胶芯和通过时发生应力突变。从图18(b)可知,钻杆接头通过时的密封长度基本不变;最大接触应力位于倒角与接头连接线上,说明角度突变会引起接触应力突变,可通过减小钻杆的过渡倒角来提高胶芯密封的稳定性。

图18 钻杆接头通过时接触应力(MPa)

选取下钻进程中3个状态研究接头通过时胶芯应力变化,结果如图19所示。胶芯内壁多个条状应力集中带变化与下放钻杆进程的变化一致。胶芯上部与支撑筋结合弯角处应力集中有所加剧,这是由于钻杆接头提升使橡胶向上位移变形导致。胶芯上部区域应力随着进程的推进而减小,这是由于钻杆接头提升导致密封区域下移,上部局部橡胶不再参与密封,橡胶之间相互作用减弱导致应力减小。提升钻杆易加剧胶芯疲劳损伤,缩短防喷器胶芯使用寿命。

图19 钻杆接头通过时胶芯等效应力分布(MPa)

图20所示为提升钻杆过程中钻杆接头通过前后的胶芯应变对比。与下放钻杆过程类似,除包裹支撑筋上部橡胶外,胶芯其余部分发生了变形,且胶芯内壁变形最大。钻杆接头通过时,胶芯内壁的多条条形应变区数量变少,环绕胶芯内壁出现5个应变增大区,该区域为胶芯受压产生的褶皱部分,接头通过后应变区域基本不变,应变值有所减少。

图20 钻杆接头通过前后的应变对比

4 结论

(1)球形防喷器封井过程中,胶芯内壁产生条状褶皱,胶芯底部出现圆形阵列分布的高应力,易导致胶芯底部橡胶脱落并发生疲劳破坏;胶芯内壁出现条形应变区,与条状褶皱相一致,易导致橡胶裂纹萌生;胶芯上部棱边附近为主要密封区域。支撑筋下板块拐角处有横向鼓点状高应力分布,支撑筋颈部和背部存在应力集中,易导致支撑筋上板块沿颈部和背处发生弯曲折断。

(2)防喷器密封倾斜钻杆时,胶芯主要密封区域发生倾斜,圆周方向的密封力分布不均;胶芯左右两侧的应力小幅增大,左侧为胶芯之间自挤压增强导致应力增大,右侧为胶芯与钻杆挤压增强导致应力增大。钻杆倾斜导致胶芯应力集中增大,其使用寿命降低。

(3)强行下放钻杆过程中,钻杆中部通过时胶芯应力在初期发生波动,之后趋于平稳;胶芯内壁的条状应力集中变为片状分布。当钻杆接头通过胶芯时,胶芯内壁条状应力集中变为片状分布更为明显,但密封长度基本不变,钻杆接头过渡倒角附近产生小间隙易导致泄漏。

(4)强行提升钻杆过程中,钻杆中部通过时胶芯应力处于动平衡状态,波动范围较小;胶芯上部与支撑筋结合弯角处的应力集中加剧。钻杆接头通过时,胶芯关键密封区域下移,胶芯上部出现部分低应力区;接头通过时胶芯出现2次应力突变;提升和下放进程都会导致胶芯内壁受损,使用寿命降低。