酸洗汽车用钢磷化机理探讨及其质量评价

2022-11-15颜晨曦郝玉林姚世聪李学涛张衍

颜晨曦,郝玉林,蔡 宁,姚世聪,龙 袁,李学涛,张衍

(1.首钢集团有限公司技术研究院,北京 100043;2.绿色可循环钢铁流程北京市重点实验室,北京 100043;3.北京能源用钢工程研究中心,北京 100043)

酸洗汽车用钢以优质热轧薄板为原料,经酸洗机组去除氧化铁皮、切边和精整后作为成品使用。酸洗汽车用钢因其良好的表面质量,优异的力学性能以及加工成型性能,是主机厂“以热带冷”的理想产品[1-3]。由于酸洗汽车用钢表面易氧化、耐腐蚀性能差等缺点一般不直接使用,而是经过磷化等涂装工艺处理以后使用[4-5]。

磷化是阴极电泳涂装的重要前处理工艺,经过磷化处理后所形成的磷化膜外观均匀致密,可降低材料表面的电化学腐蚀,提升材料耐蚀能力[6-7]。同时,磷化膜作为基体材料与电泳漆膜中间的膜层,具有承上启下的作用,磷化膜质量的优劣直接影响到电泳漆膜与材料表面的附着力、材料表面的耐腐蚀能力以及车身表面的涂饰效果。

本文以酸洗汽车用钢为基体材料制备磷化膜,从磷化膜外观、膜重、P比、耐腐蚀性等多方面对磷化膜评价方法展开系统研究。

1 实验部分

1.1 试样材料

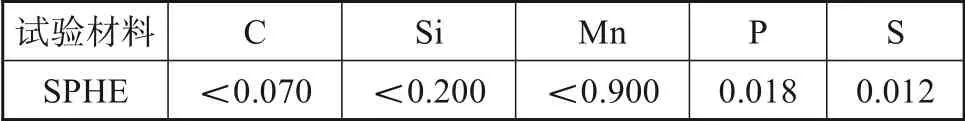

试验材料采用SPHE典型酸洗汽车用钢,其它主要化学成分如表1所示。

表1 材料其它化学成分表(wt.%)Tab.1 Other chemical composition of the material(wt.%)

1.2 磷化处理

试验材料加工成150 mm×75 mm的试样,进行全浸式三元系磷化。磷化工艺流程为:脱脂→水洗→表调→磷化。脱脂温度45℃,表调温度为室温,浓度为3.0 g/L~6.7 g/L,pH为8.36~11.21,磷化液游离酸度为1.1~2.7,总酸为21.4~24.6,磷化温度为40℃,时间为90 s~150 s。

1.3 性能测试

1.3.1 外观

日光灯下观察磷化膜的外观,磷化膜的颜色、平整度以及是否有色差、是否有金属亮点、是否有磷化渣附着等。

1.3.2 膜重

酸洗汽车结构用钢磷化膜膜重测量按照GB/T 9792—2003《金属材料上的转化膜单位面积膜质量的测定重量法》[8]中所配溶液开展测试。其中,四乙酸盐(EDTA四钠盐)90 g/L;三乙醇胺4 g/L,氢氧化钠100 g/L。

将样板裁成规格为150 mm×70 mm试样,用分析天平称重记为m1,单位g。将试件浸于试液中,且在(75±5)℃下保持15 min,取出试件立即在洁净的流动水中漂洗,然后用蒸馏水漂洗,迅速干燥,称重记为m2,单位g。A为磷化膜试样的总面积,单位m2。S为单位面积膜重,计算公式为:

1.3.3 微观形貌观察

磷化处理后的样品加工成尺寸为15 mm×15 mm的试样,然后采用扫描电镜(HITACHI S-3400N,Japan),对样板磷化膜的表面形貌进行微观形貌检测。SEM工作条件为:W灯丝,20 kV,工作距离10 mm。

1.3.4 P比检测

利用X射线衍射仪(D8 Advance,Germany)对磷化膜的物相结构进行分析,靶材为Cu靶,扫描范围5 °~35 °,步长0.03 °,扫描停留时间0.3 s。本实验采用P相和H相的衍射峰面积进行P比计算,计算公式如下:

式中:IP—P相的衍射峰峰面积,IH—H相的衍射峰峰面积。

1.3.5 盐水实验

按照GB/T 6807—2001《钢铁工件涂装前磷化处理技术条件》[9]的方法将试件浸入3%的NaCl水溶液中,在15~25℃下1 h后取出试件,洗净、吹干,目视检查磷化表面是否出现锈蚀。

1.3.6 耐蚀性实验

硫酸铜滴定试验条件参照GB/T 6807—2001《钢铁工件涂装前磷化处理技术条件》[9]。硫酸铜滴定试验条件为:温度20~25℃,41 g/L CuSO4+35 g/L NaCl+13 mL 0.1 mol/L HCl作为指示剂,磷化膜表面液滴颜色由蓝色变成淡红色所经历的时间,即为磷化膜耐硫酸铜滴定时间。实验中需测定三组平行试样,每组平行试样滴定3次,取其平均值。

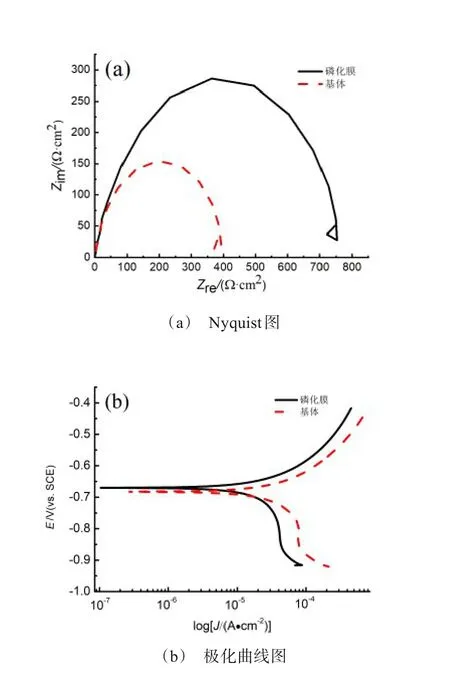

通过美国ParStat4000电化学工作站对磷化膜及基体材料进行电化学交流阻抗谱(EIS)及极化曲线测试。电化学测试采用常规三电极体系,工作电极裸露面积为1 cm2,辅助电极和参比电极分别为铂片及饱和甘汞电极(SCE)。极化曲线的扫描范围从-0.25 V~0.25 V,扫描速率为0.5 mV/s。交流阻抗谱的测试频率范围为10-2~105Hz,信号幅值为10 mV。

2 结果与讨论

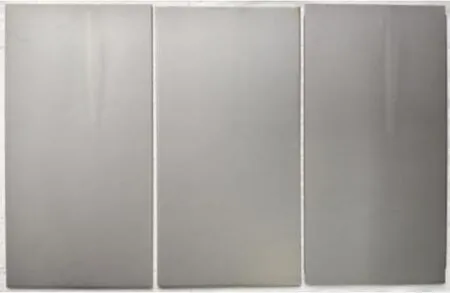

2.1 外观

图1是酸洗板磷化后的表面形貌。通过图1可以发现,3块平行样板磷化处理后外观均无较大色差,磷化膜色泽均匀一致,呈灰色皮膜,表面细密且平滑。此外,样板表面无锈蚀,无金属亮点,无磷化渣附着等明显缺陷。

图1 磷化后样板外观形貌Fig.1 Appearance of the sample after phosphating

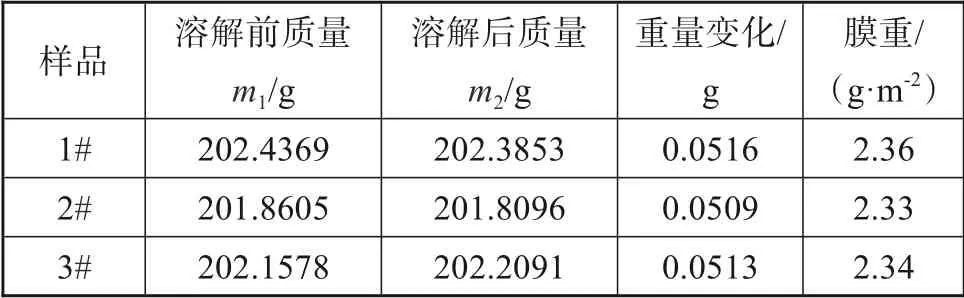

2.2 膜重

表2是测试磷化膜单位面积的膜重结果。通过表2可知,1#、2#和3#平行样板的膜重较为接近,均在2.3 g/m2~2.4 g/m2,满足膜重>2.0 g/m2的要求。说明平行样板膜重测试结果说明磷化工艺各参数稳定,获得磷化膜质量较优。

表2 磷化膜膜重结果Tab.2 Results of film weight of phosphating films

2.3 微观形貌

图2是酸洗汽车用钢磷化处理后表面磷化膜的SEM图。观察图2可知,表面磷化膜晶粒呈颗粒状形貌,晶粒之间分布均匀且致密,晶粒较为细小且各晶粒尺寸大小接近,平均粒径<3 μm。此外,研究表明磷化结晶后颗粒状形貌的磷化膜抛锚效应显著,磷化膜附着力好,磷化膜与阴极电泳漆膜之间的配套性更优异[10]。

图2 磷化膜微观形貌Fig.2 Microstructure of phosphating film

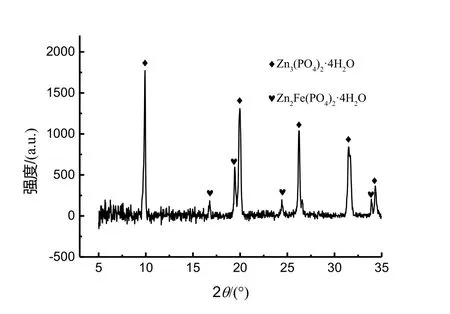

2.4 P比

P比作为检验磷化膜质量的指标之一,P比越高,磷化膜中Zn2Fe(PO4)2·4H2O成分含量越多,磷化膜耐蚀性越好。尤其是在P比>85%时,磷化膜耐腐蚀性能越好,磷化膜与基体的附着力增大[11-12]。酸洗汽车结构用钢磷化膜主要成分为Zn(3PO4)2·4H2O(H相)和Zn2Fe(PO4)2·4H2O(P相),采用X衍射分析直接对磷化膜物相结构检测并计算P比评价磷化膜的质量。图3是磷化膜的X射线衍射图谱。分析可知,磷化膜P相、H相特征峰衍射角度主要出现在10°、20°、26°与32°附近,通过衍射峰强度分析计算得到制备磷化膜P比89.3%,可以满足产品对磷化膜P比>85%的要求。同时,由P比结果可知磷化膜具有较好的耐蚀性能。

图3 磷化膜XRD图谱Fig.3 XRD pattern of phosphating film

2.5 磷化膜生长机理分析

图4为SPHE酸洗板磷化时开路电位随时间的变化曲线。可以看出,酸洗基体在刚进入磷化液中时,电位迅速负移,16 s时间内由-0.778 V下降到-0.792 V,这是由于磷化液为酸性溶液,基体在磷化液中发生酸蚀溶解,表面活性增大,造成电位迅速下降。随后电位开始快速上升,这是因为随着磷化时间延长,晶粒不断形核长大,磷化膜不断扩展增厚,进入快速成膜阶段。磷化反应350 s左右开路电位趋于平稳,这说明磷化膜的生长与溶解达到动态平衡阶段,磷化膜的溶解与生长仍然在缓慢地交替进行,溶解速度等于生成速度,磷化膜的厚度不再增加。

图5为SPHE酸洗板磷化反应机理示意图。与图4开路电位-时间图结合来看,SPHE磷化成膜过程可以分为3个阶段:

图4 磷化膜成膜过程电位-时间图Fig.4 Potential-time diagram of phosphating film formation process

图5 磷化膜成膜反应机理图Fig.5 Reaction mechanism diagram of phosphating film formation

第1阶段为基体的微阳极区酸蚀溶解过程,表面活性增加,电位迅速负移。在磷化液中,SPHE表面的缺陷位置、第二相集中部位或者晶界等自由能较高的区域为阴极区,基体材料其余正常区域作为阳极区,形成了局部的微电池[13]。微阳极区发生金属溶解生成Fe2+,微阴极区附近的H+得到电子发生还原反应析出氢气。

第2阶段为SPHE表面的形核长大过程。基体表面发生酸蚀后,表面以磷化晶粒的形核过程为主。一般认为[14-16],磷化过程是一个非均匀的形核过程,形核优先发生在晶界、缺陷等吉布斯自由能较高区域。阳极溶解区产生的Fe2+形成溶度梯度向外扩散,而附近的微阴极区促进剂(如NO2-)和H+还原,促使磷酸的多级电离,电离出的PO43-与其中的Fe2+,Zn2+等金属离子浓度过饱和,大于Zn2Fe(PO4)2、Zn3(PO4)2等不溶性磷酸盐的溶度积时,在表面沉积形成磷酸盐沉淀[17-18]。磷酸盐沉淀与水分子一起沉积在表面形成磷化晶核,晶核长大成为晶粒,晶粒长大到一定尺寸后相互紧密堆积,最后形成完整的磷化膜[19]。

第3阶段为SPHE表面磷化膜动态平衡的过程。随着磷化膜膜厚的增加,磷化膜表面孔隙减少,磷化液不能与基体金属接触,磷化膜厚度不再发生变化,电位基本趋于平稳时,磷化成膜过程便基本结束。但是,膜的溶解与生长仍然在缓慢地交替进行,膜的溶解速度等于生成速度,单位面积膜重不再增加[20]。

2.6 盐水浸泡实验

图6为磷化膜盐水浸泡后的表面形貌图。磷化后样板在3%NaCl溶液中浸泡1 h取出试件,洗净、吹干。观察可知,3块平行样板在经过盐水实验后磷化膜表面无发黄或者锈蚀现象发生,说明磷化膜整体致密性、均匀性较好,具有一定的防护能力。

图6 磷化膜盐水浸泡后外观形貌Fig.6 Appearance of phosphating films after immersion in salt water

2.7 耐蚀性试验

硫酸铜点滴试验终点为磷化膜表面的硫酸铜颜色由蓝色变为红色。观察磷化膜表面硫酸铜变色时间,时间越长其耐腐蚀性能越好。表3为磷化膜硫酸铜滴定实验结果。3个平行样板磷化膜不同位置的变色时间如表所示。可以发现,3组平行样板的磷化膜硫酸铜滴定时间很接近均在59 s左右,磷化膜均具有较好耐腐蚀性能。同时,滴定结果表明磷化试验过程稳定,制备的磷化膜品质一致性好。

表3 磷化膜硫酸铜滴定试验Tab.3 Copper sulfate titration test of phosphating films

在电化学测试过程中,通常使用3.5%NaCl溶液作为电解液,但是3.5%NaCl溶液中Cl-的侵蚀性较强,同时酸洗汽车用钢低温短时间磷化制备的磷化膜厚度较薄,阻挡Cl-的侵蚀作用较弱,所以当磷化膜浸入到3.5%NaCl溶液中时,磷化膜和基体金属所表现出的电化学特性差异极小,磷化膜质量判定的分辨较差,不适用对磷化膜质量的评价[6]。因此,本试验采用侵蚀性弱,对磷化膜和基体金属所表现的电化学参数有显著区别的1%NaH2PO4+0.05%Na-Cl溶液作为电解液。

图7为磷化膜与基体在1%NaH2PO4溶液中得到的Nyquist图以及极化曲线图。从Nyquist图中可以看出,磷化膜与基体均表现为一个容抗弧,且磷化膜容抗弧直径明显大于基体材料,约为基体容抗弧直径的2倍。极化曲线图可知,磷化膜与基体材料两者的极化曲线相同,这说明两者在NaH2PO4溶液中腐蚀电化学反应原理基本相同,阳极过程均为材料的溶解,阴极过程是氧的去极化过程。计算可知,磷化膜的自腐蚀电位为-0.67 V,自腐蚀电流密度为1.3×10-5A·cm-2;基体材料的自腐蚀电位为-0.69 V,自腐蚀电流密度为4.8×10-5A·cm-2。自腐蚀电流密度的降低意味着电流阳极溶解速度明显下降,这表明经过磷化处理后基体的耐蚀性能得到提升。

图7 电化学曲线图Fig.7 Electrochemical diagrams

3 结论

(1)酸洗汽车用钢SPHE为基体材料,成功制备质量良好的磷化膜。酸洗汽车用钢磷化生长过程可以分为基体的酸蚀溶解,晶粒的形核长大,表面磷化膜动态平衡三个过程。

(2)膜重实验结果可知,酸洗汽车用钢膜重为2.3 g/m2,满足膜重>2.0 g/m2要求。

(3)扫描电镜结果显示,磷化膜晶粒呈现颗粒状形貌,晶粒平均尺寸<3 mm。X射线衍射(XRD)结果表明,磷化膜P比89.3%,满足产品对磷化膜P比>85%的要求。

(4)电化学实验结果可知,磷化膜的自腐蚀电位为-0.67 V,自腐蚀电流密度为1.3×10-5A·cm-2;基体材料的自腐蚀电位为-0.69 V,自腐蚀电流密度为4.8×10-5A·cm-2,磷化膜相较基体材料具有较好的防护性能。