多场耦合研究PCB电镀铜

2022-11-15冀林仙王跃峰

冀林仙,王跃峰

(运城学院物理与电子工程系,山西 运城 044000)

近年来,随着电子设备多功能化的发展,作为电子组装载体的印制电路板(Printed circuit board,PCB)向着轻、薄、短、小的方向发展,PCB线宽和线距的要求越来越小,线路的精度要求也越来越高[1-2]。电镀铜作为PCB制造的关键环节,镀层品质直接影响电子终端产品的质量与可靠性,镀液的稳定性与镀层的均匀性一直是电镀铜互连研究的主题[3-5]。

电镀铜是一个复杂的物理化学过程,包括物质传递(迁移、扩散、对流)过程、化学反应、传热过程等,它们相互耦合,协同作用,共同影响铜的沉积。而且,电镀铜过程受诸多因素影响,镀槽构型、电场线分布、镀液传质方式、镀液组分、基材材质与工艺流程等都会影响镀层性能[6-9]。然而,采用实验方法研究电镀铜过程需要设计这诸多因素条件下的镀铜过程,费时费力、实验周期长、成本高[10-11]。针对这一现状,一些数值模拟软件被开发,用于电镀铜的研究,优化电镀铜工艺条件[12-13]。为了提高PCB电镀铜镀层均匀性,真实反映工业镀槽的电镀效果,本文采用多物理场耦合的有限元方法,借助高性能计算机,探讨阴极板间距、液面高度、阳极挡板与阴极镀层均匀性的关系,并进行实验验证,优化电镀工艺参数。

1 电镀铜数值模拟

1.1 电镀铜模型的构建

PCB电镀铜测试板厚为1 mm,高度为800 mm,宽度为600 mm。镀液组分为120 g/L CuSO4·5H2O、195 g/L H2SO4、65 mg/L Cl-、5 ml/L VF-200加速剂、8 ml/L VF-100抑制 剂、9 ml/L VF-100LR整 平 剂。电镀铜数值模拟选取工业电镀线一部分构建电镀铜模型,数值模拟模型如图1。

图1 电镀铜模型Fig.1 Model of electrodeposited copper

模型假设:电镀液是牛顿流体;镀液传输特性(如扩散系数,镀液密度,粘度等)与动力学参数在铜沉积过程中保持不变;电镀体系中,相比铜和硫酸盐离子,质子的浓度非常低,忽略质子的物质平衡。

1.2 控制方程与边界条件

电镀铜镀层厚度由法拉第定律确定,阴极铜沉积量(或镀层厚度)与电流密度和电流效率呈正比。

式中:MCu是铜的分子量,ρCu是铜的密度,F为法拉第常数,i为电流密度,t为电镀时间,εF是阴极电流效率,n为电极反应电子转移数。

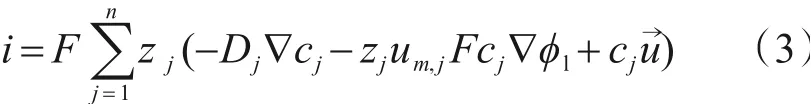

电镀铜时,电极表面电流密度与离子通量N密切相关,酸性镀铜液的离子主要包括Cu2+、H+、SO42-,离子流量满足Nernst-Planck方程。

式中:cj为离子j的浓度,Dj为离子j的扩散系数,zj为离子j的电荷数,um,j为离子j的迁移率,φl为电势,u→为镀液流速。

阴极电流密度可表示为:

电极表面电流密度与过电位密切相关。电极过电位包括表面活化过电位和浓度过电位。

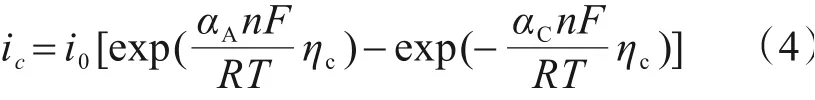

电极界面用Butler-Volmer方程描述,阴极电流密度可表示为式(4)。

式中:0i为交换电流密度,αA与αC分别为阳极传递系数与阴极传递系数,ηc为阴极过电位。

考虑电极上存在的浓度梯度,浓度过电位是粒子表面浓度的函数,Butler-Volmer方程中引入浓度修正项,阴极电流密度表示为式(5)。

2 结果与讨论

2.1 电镀铜均匀性

PCB电镀铜完成后,取出测试板进行取样分析。阴极板上每间隔60 mm取一个点,共81个点(如图2)。测试取样点的镀层厚度Xi,计算COV以评价镀层分布均匀性。

图2 测试板取样点Fig.2 Sampling points of test plate

镀层厚度平均值为式(6)。

镀层均匀性用COV数值评价,表示为式(7)。

COV值越小,表明镀层越均匀。电镀铜目标为COV<6%。

2.2 阴极板间距对均匀性的影响

当阴极板间距L为1~50 mm,1800 s时,阴极板表面镀层厚度与COV随L变化曲线如图3所示。从图3(a)中可以看出,随着L的增加,数据分布范围加大,离散点增多,表明阴极板表面镀层厚度不均匀程度加大。阴极板之间有间隙时,其间的电镀液中存在导电的自由空间,这使电力线在阴阳极之间穿行空间扩大,电场线易于集中,从而形成阴极板两侧较高电流密度区引起较厚的镀层[14]。图3(b)为COV值随L的变化曲线。当L较小(0~20 mm)时,随着L的增加,COV值从1 mm时的0.05%变化为20 mm时的0.6%。当L从20 mm增加到40 mm,COV值从0.6%增加到7.7%。随着L的继续增加,COV值略微降低,但仍大于7%。这一变化趋势表明,当L小于20 mm时,阴极板距离的减小有助于提高阴极板表面电流密度分布的均匀性,而获得较均匀的镀层。理想情况下,当L为0时,镀槽内阴极板可被视为一整块板,镀层均匀性最好。但阴极板为零间距时,板在前进过程中会发生碰撞,容易引起表面铜层剥离。因此,电镀铜制程,为了保证电镀工序的顺利进行,获得阴极板表面较均匀的镀层,阴极板间距L不超过20 mm。

图3 阴极镀层厚度与COV随L的变化趋势Fig.3 Variation of cathode coating thickness and COV with L

2.3 液位对均匀性的影响

液位也会影响电镀铜镀层均匀性,用H表示液面与阴极板上边缘间的距离。图4为L为20 mm时,阴极镀层厚度与COV随H的变化趋势。从图4(a)可以看出,随H的增加,镀层分布范围变宽,离散点增加,阴极表面镀层越不均匀。阴极板上部自由导电空间的加大使得边缘电场线分布密集,电流密度较大,铜沉积速度快形成较厚镀层。当阴阳极板尽可能占据整个电镀液深度时,避免了边缘效应,阴极表面电流密度与镀层厚度分布更为均匀。因此,当阴阳极板刚好处于镀液中,阴极板镀层均匀性最好。图4(b)表明,随着H的增加,COV值加大。H为0~30 mm时,COV值增加缓慢,从0.6%逐步增加为2.37%。H较小时,阴极表面由于相对均匀分布的电流密度而使得镀层均匀性较好。当阴阳极刚好处于液面时,镀层均匀性最好。当H大于30 mm时,COV值变 化较大。H为30 mm时,COV值为2.37%。H为50 mm时,COV值为14.2%。COV数值越大,镀层均匀性越差。阴极板上部较高的液位使导电自由空间增大,边缘效应引起电场线分布集中,形成较高电流密度区,引起阴极板上部较厚的镀层,使COV值增大,镀层均匀性变差。对于工业电镀生产线,为了获得均匀性较好的镀层,需控制阴极板上部液位小于30 mm。除此之外,为了提高PCB镀层均匀性,常在电镀槽中加入阳极挡板[15]。阳极挡板改变了镀液导电自由空间的电场线分布,避免了边缘效应,这有利于形成较为均匀的镀层。

图4 阴极镀层厚度与COV随H的变化趋势Fig.4 Variation of cathode coating thickness and COV with H

2.4 阳极挡板对均匀性的影响

加入阳极挡板的电镀槽,用h表示阳极挡板高度。当阴极板间距为20 mm,液面距阴极上边缘20 mm时,阴极镀层与COV随h变化趋势如图5所示。图5清晰表明,h对阴极铜层的均匀性有较大的影响。不加阳极挡板时,COV值为1.46。加入阳极挡板后,随着h的增加,COV值变小,即阴极表面镀层变得更加均匀。当阳极挡板高度为30 mm时,COV值为1.25。阳极挡板分开了导电自由空间,并改变了槽内空间电场分布,通过限制边缘处的电场使得阴极表面电流密度分布均匀,从而形成均匀的镀层[16-18]。随着阳极挡板的继续加大,COV值变化不大。但h超过50 mm时,h的继续加大引起了COV值变大,即空间电场线的不均匀分布,使得阴极镀层不均匀程度加大。因此,电镀铜时,增加阳极挡板可以提高阴极镀层的均匀性。为了提高镀层的均匀性,需要选择合适大小的阳极挡板。模型使用的镀槽,合适的阳极挡板高度为30~50 mm。

图5 阴极镀层厚度与COV随h的变化趋势Fig.5 Variation of cathode coating thickness and COV with h

3 电镀铜实验验证

3.1 仪器与材料

双面覆铜板、电镀液(组分同上)、龙门电镀线、金相显微镜、磨片机、铜厚测试仪。

3.2 电镀铜实验

测试板经除油、水洗、微蚀、水洗、酸洗、电镀铜后,取出烘干,测量板面铜层厚度,计算COV。

影响电镀铜均匀性的因素包括几何因素与电化学因素。几何因素包括镀槽形状、阳极形状、阴阳极距离及相对位置,辅助挡板等。实验中保持镀液组分和浓度不变,选取阴极板间隙A、液位高度B、浮架遮挡高度C三个因素作为试验因素,每个因素取三个水平得到试验因素-水平表1。

表1 因素-水平表Tab.1 Factor-level table

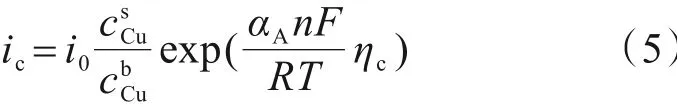

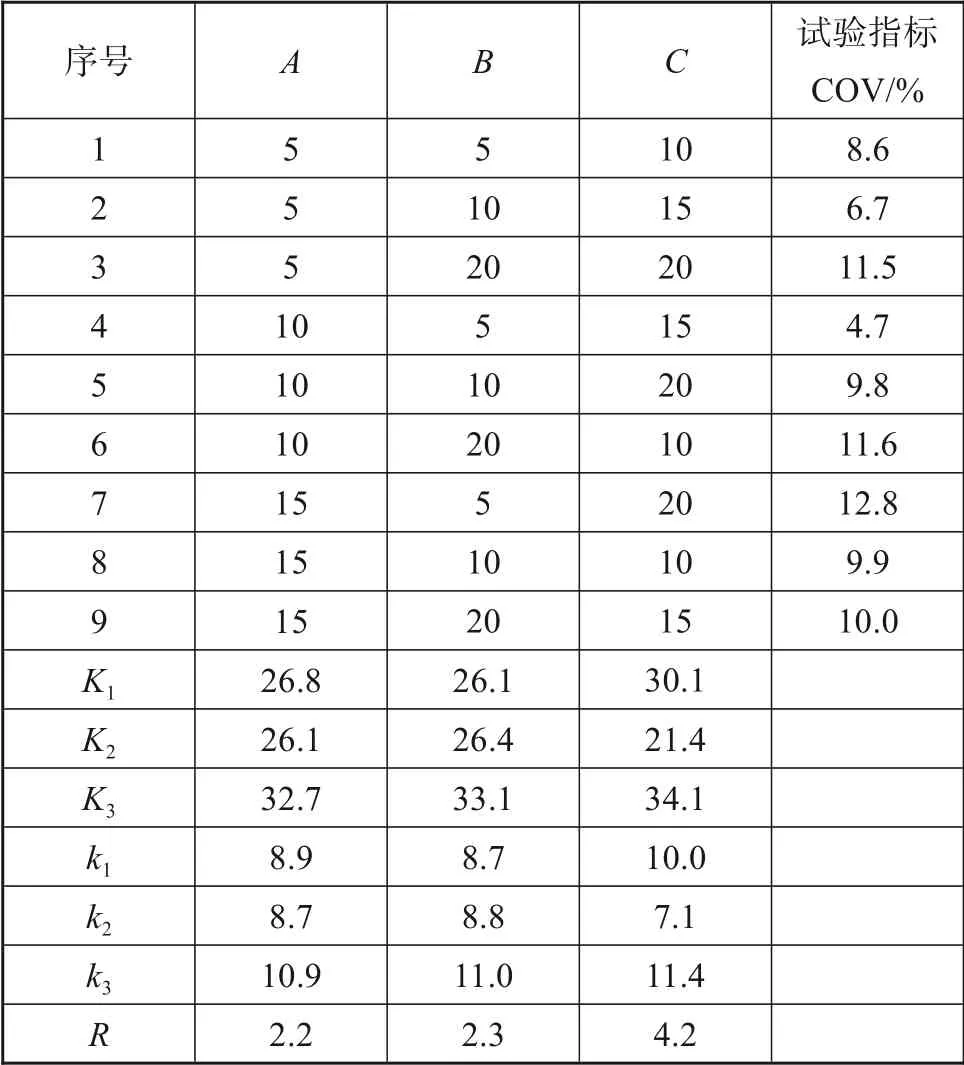

电镀铜实验选取L9(34)正交表安排实验,将COV作为指标评价电镀铜层的性能,分析这些因素对电镀铜均匀性的影响,并优化电镀铜工艺。

3.3 结果分析

正交实验结果和极差分析结果列于表2。

表2 电镀铜实验结果与极差分析结果Tab.2 Experimental results of copper electrodeposition and range analysis results

极差R的数值大小表明,这三个因素对镀层均匀性的影响程度为C>B>A,指标因素如图6所示。从图6可以看出,当挂板间隙小于10 mm,液面高度小于10 mm时,对镀层均匀性影响较小。随着挂板间隙与液面高度的持续增加,导电自由空间的加大,使阴极板边缘电场线集中,引起较大电流密度,形成较厚的镀层,导致COV值变大,即镀层均匀性变差。辅助挡板对镀层均匀性的影响较大,工业电镀铜需要根据镀槽选择合适的浮架位置,以保证阴极表面镀层的均匀性[19-20]。这一结论和数值仿真获得的结论相符合,证明采用多物理场耦合的有限元方法进行电镀铜的仿真是行之有效的。以COV值为电镀铜均匀性评价指标,优化的电镀参数为A2B1C2。

图6 电镀铜指标-因素图Fig.6 Index-factor diagram for copper electrodeposition

选取阴极板间隔为10 mm,液面高度为5 mm,浮架遮挡高度为15 mm,进行电镀铜实验,获得阴极表面镀层厚度分布如图7所示。统计镀层厚度得到COV值为4.7%,这一结果达到了工业电镀铜工艺镀层均匀性要求。

图7 镀层厚度统计分布Fig.7 Statistical distribution of coating thickness

4 结语

电镀铜作为PCB制程一道重要的工序,镀层质量的好坏直接影响电路板的外观和性能。本文采用多物理场耦合的有限元方法讨论了PCB电镀铜的镀层均匀性,阴极板间距、液面高度、阳极挡板都会影响阴极表面电流密度与镀层分布。阴极板间距越小,镀层分布越均匀,阴极板间距应小于20 mm。液面高度也会影响镀层分布的均匀性。为了获得均匀性较好的镀层,需控制阴极板上部液位小于30 mm。而且,镀槽内增加阳极挡板可以调整槽内电场线分布,改善阴极板表面电流密度分布,从而提高镀层均匀性。进一步设计了正交实验,对电镀铜参数进行优化,选取阴极板间隔为10 mm,液面高度为5 mm,浮架遮挡高度为15 mm,阴极COV值为4.7%,这一结论为工业电镀铜研究提供了一定的理论与实践指导。