油气管道的挠曲强度研究

2022-11-14赵明中国石油管道局工程有限公司维抢修分公司河北廊坊065001

赵明(中国石油管道局工程有限公司维抢修分公司,河北 廊坊 065001)

0 引言

本研究的目的旨在探讨输油气钢管在承受高内压与挠曲作用下的极限挠曲强度与韧性行为,并评估现行的全圆周套管焊接修补及对焊接合的方式于挠曲行为的影响。试验方式以油压致动器在距钢管两端三分之一管长处施加侧向拉力,撷取试体变位及应变的资料,进行整理与讨论。

1 试体规划与制作

本试验的试体共分三组,第一组试体是外径为219 mm(8 5/8″),厚度为 8.18 mm(0.322″)的八吋钢管,第二组试体是外径为 273 mm(10 3/4″),厚度为9.27 mm(0.365″)的十吋钢管,第三组试体则是外径为 324 mm(12 3/4″),厚度为 9.53 mm(0.375″)的十二吋钢管,其径厚比分别为 27、30 与34。

三组试体的钢管长度均在6 000 mm 左右,钢管上标示有钢管基本资料。八吋钢管与十吋钢管均采用API 5L Gr. B的材质,十二吋钢管采用 API 5L X52的材质,所采用的钢管尺寸与钢管材质皆与中油目前所定的规格相同,Gr. B适用于低压管线,而 X52 则用于高压管线。三组试体中的每一组皆包含1根完整、1根对焊接合与2根全圆周套管焊接修补的钢管,每组4根,共计12根钢管。对焊接合试体的焊接方式采用全渗透焊,焊接程序完全依照管线工程施工说明书的规定。套管长度应至少102 mm(4″)以上,其材质强度不应低于钢管强度[1]。

试验于钢管内注水,管壁厚度为0.322英吋,其试验压力值为1 570 psi(10.78 MPa),水压试验压力值的决定为依据管线的设计压力。设计压力的公式为:

式中:P为设计压力(psi);S为钢管标称降伏强度(psi);D为钢管外径(in);t为管壁厚度(in);于考虑地区分类2级时,基本设计因子F=0.6,钢管材质为API 5L时,纵向接合因子E=1.0,考虑为室温下时,温度降级因子T=1.0,故表达公式为:

即管线内压力所造成的环向应力等于60%的钢管标称降伏强度。故八吋钢管、十吋钢管及十二吋钢管所加的水压依次为 10.78 MPa(1 570psi)、9.8 MPa(1 430 psi)及12.64 MPa(1 835 psi)。

2 试验设置与步骤

2.1 试验设置

试验机使用极限载重为50 t、最大拉伸行程为±200 mm的MTS油压致动器,采用位移控制的方式施加侧向拉力,位移速率设定在每分钟5 mm。为达到钢管在纯弯下挠曲的状况,本试验在距钢管两端三分之一管长处施加侧向拉力,使得钢管中段受到纯弯矩的作用。力量的施加为MTS试验机施加侧向力于一H型钢梁,此钢梁再藉由两端的螺杆施加等值侧向力于钢管上。为了防止施力点产生钢管局部挫屈的现象,在钢管上包覆橡胶垫。钢管试体置放于两端的基座上,钢管两端的端板与基座接触点可自由滑动,以确保两端为辊支承。

钢管上的加压孔连接手控水压帮浦,水注满钢管后,将水压计安装至注水孔上,作为读取再行加压时管内水压大小之用。为进一步了解钢管挠曲的行为,于距钢管两端三分之一管长处及靠近中点的位置架设位移计以量测钢管挠曲之后的变形量,并于钢管的张力侧、压力侧及顶端沿轴向黏贴应变计,分别为应变计SGT、SGC及SGN,以记录试体的轴向应变,此外,在顶端还加贴沿环向的应变计SGH,以记录钢管的环向应变状态[2]。

2.2 试验步骤

(1)将MTS油压致动器水平安装至反力墙上。

(2)将H型钢梁与油压致动器以螺栓锁紧固定。

(3)组装辊支承钢板与钢管试体。

(4)将试体放置定位于两基座上。

(5)安装、架设位移量测仪器及资料撷取系统。

(6)将手控水压帮浦接上加压孔,开始注水于钢管内。

(7)水满后,安装水压计于注水孔上并开始加压。

(8)水压达到预定值后,启动油压制动器,对试体进行预拉试验,以检验试验装置与量测仪器是否无误。

(9)检验无误后,以位移控制来施加侧向力,并由资料撷取系统同步读取试验数据。

(10)观察并记录试验进行时的钢管挠曲行为。

(11)当钢管挠曲变位接近400 mm时,停止试验进行。

3 试验结果

本试验对钢管所能提供在施力点的侧向变位最大可达400 mm,顾及仪器使用安全的因素,试验于施力点变位接近400 mm即停止。

试验开始后一段时间内,由监控的侧向力-变位曲线得知试体处于弹性阶段,当侧向力再逐渐增大后侧向力-变位曲线显现出其斜率逐渐变小,判断钢管已有局部降伏,达降伏挠曲强度后,侧向力-变位曲线呈现约略等值的上升线,直至试验停止。

停止试验后,观察试体发现:在将近400 mm的变位下,钢管试体因径厚比小,皆无明显的破坏状况发生,而有施加初始水压的钢管试体观察水压计上的读数显示试验停止后钢管试体内的水压较初始水压为小,应为钢管变形后的体积较原体积为大所导致。由MTS控制系统所显示的载重-变位曲线得知,除试体P12SO外,其余试体均无强度下降的现象,此试体强度的下降乃因螺杆施力点钢管产生局部挫屈现象而造成。为讨论各试体的侧向力-变位关系,将相对应两位移量测仪器所量取的钢管侧向变位取平均值,以资比较各试体的挠曲强度与行为[3]。

3.1 第一组试体

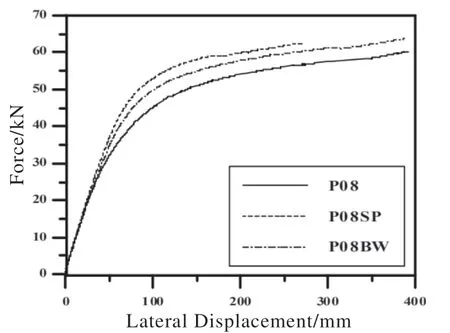

试体P08系列的侧向力-变位关系及侧向力-应变关系,此组钢管在试验停止后的最大侧向力在60~70 kN之间,最大张应变在 0.009~0.016之间,显示钢管局部已达应变硬化阶段,环向应变显示环向应力值变化不大;试体P08SP因试验仪器发生问题的缘故,仅位移至250 mm便停止,而有施加初始水压的钢管试体在试验停止后的水压值在4.90~8.82 MPa之间。

3.2 第二组试体

试体P10系列的侧向力-变位关系及侧向力-应变关系,此组试体在试验停止后的最大侧向力在118~128 kN之间,最大张应变在0.015~0.023之间,显示钢管局部已甚为降伏,而有施加初始水压的钢管试体在试验停止后的水压值在5.88~6.37 MPa之间。

3.3 第三组试体

试体P12系列的侧向力-变位关系及侧向力-应变关系,此组试体在试验停止后的最大侧向力在190~200 kN之间,最大张应变在0.021~0.025之间,而有施加初始水压之钢管试体在试验停止后的水压值在7.35~7.55 MPa之间。

4 结果与讨论

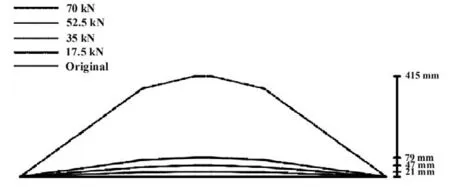

钢管试体在侧向力作用下,取试体P08SO为例,以等阶段的侧向力显示其侧向变位情形如图1所示,在一开始的加载至52.5 kN之中,试体均呈现小幅的侧向变位,但侧向力在52.5~70 kN之间,侧向变位大幅的增加,显现钢管试体已局部进入塑性行为,其劲度大幅滑落[4]。

结果显示以侧向力-变位曲线求得试体的弹性劲度与塑性劲度,各组试体的弹性劲度约略相等,八吋、十吋与十二吋钢管各组试体弹性劲度平均值的比值为1∶2.39∶3.63,其弹性劲度接近各组试体惯性矩的比值为 1∶2.2∶3.85。各组试体的塑性劲度与弹性劲度的比值范围为3%至5%间。

根据各试体的侧向力-变位曲线,以脱离线性范围的第一点为降伏点,此时的侧向力为Py,侧向变位为yA˙˙,将Py乘上辊支承中心至侧向力作用点的距离X ,即可求得降伏挠曲强度My,test,如下所示:

所求得的各试体降伏挠曲强度My,test、塑性挠曲强度M8yA˙˙。

由结果可知,在降伏挠曲强度方面,以各组试体的SO试体最高,而SP试体次之;而各组试体在8yA˙˙下,除试体P10SO外,其余各组试体的SO试体均拥有最高的弯矩容量,而SP试体次之,显示无内压力的试体拥有较高的降伏挠曲强度及极限挠曲强度。

4.1 钢管接合方式的影响

考虑相同内压力情况下,比较P-XX、P-XX-SP及P-XX-BW试体,由图1、图2可知在挠曲强度方面,八吋钢管的强度大小是P08SP>P08BW>P08;十吋钢管,强度大小顺序不变,但P10BW与P10的极限挠曲强度极为接近;十二吋钢管,强度大小依序为P12SP>P12>P12BW,P12与P12BW 的强度亦差异不多。上述结果显示套管焊接修补的钢管的挠曲强度大于完整及对焊的钢管,可见经过套管焊接修补后,亦有助于钢管极限挠曲强度的提升。且对焊钢管的极限挠曲强度与直管的强度极为接近。据研究,钢管对焊接合后所引起的环向收缩将会导致钢管产生一环向的残留压应力,而此一残留压应力将会延缓钢管试体降伏的产生,并提高钢管的挠曲强度,但此残留压应力的值却会随着钢管尺寸的增大而减小,因此本试验的钢管试体 P08BW 由于该环向残留压应力的影响,导致该试体的挠曲强度大于试体P08,而随着钢管尺寸的渐增,环向残留压应力的影响逐渐变小,故试体P10BW的挠曲强度虽仍大于试体P10,但已甚为接近,直至试体P12BW,该残留应力的影响更为微小,使得该试体挠曲强度低于试体P12。

图1 试体 P08SO 侧向变位图

图2 试体P08、P08SP及P08BW侧向力-变位关系比较图

4.2 管内压力的影响

于考虑管内压力有无的影响,比较SP系列及SO系列的试体,由结果可知,除试体P10SO外,无内压的钢管试体其强度均大于施加内压的钢管试体,故内压力会降低钢管的极限挠曲强度。

5 结语

(1)相较于小地层变位易受损的管线接头,API 对焊接合提供管线稳定的挠曲强度与优良的韧性行为。

(2) API 5L 钢管在受到挠曲作用之后,其侧向变位一开始维持弹性,随着挠曲弯矩的增加,钢管在进入塑性行为之后,劲度大幅滑落,侧向变位急遽上升,其塑性劲度与弹性劲度的比值范围在3%~5%之间。

(3)地下管线由于长期埋在地底下,可能会因锈蚀或其他外在因素而破损泄漏,除了一般的更换修补方式外,若考虑该地下管线必须维持原有的挠曲强度甚或提高,可采用全圆周套管焊接修补的方式,此一方式能够有效维持钢管的挠曲强度与变形能力。

(4)管内压力的存在,对钢管挠曲强度将造成负面的影响,所以对于高压地下管线应定期监控与检测,以确保管线正常运作。