韶钢8号高炉开炉实践

2022-11-12陈生利

彭 厅,陈生利

(广东省韶关钢铁集团有限公司炼铁厂,广东 韶关 512123)

广东省韶关钢铁集团有限公司(全文简称韶钢)8号高炉于2009年投产,有效容积3 200 m3,由于冷却壁大量破损,于2022年停炉检修,采用整体浇注方式对炉缸系统修复,炉腹炉腰新换冷却壁浇注预挂渣皮,另对内衬进行喷注修补,重新造衬,检修工作顺利完成。通过对开炉投产前充分的准备工作,开炉时通过对填充料的合理配料,使焦炭负荷缓慢而稳步上升,保障开炉过程中炉缸热量充沛,炉况稳步向好,风量逐渐接受,为正常负荷料的加入奠定基础。并通过大幅度提高填充料装入完毕后的第一批正常料的焦炭负荷,实现快速喷煤、富氧以迎接负荷料。从而避免长时间全焦冶炼,有利于高炉气流稳定和灵活调剂炉温,使铁水[Si]平稳下降,减轻炉前工作量。之后按每个冶炼周期提高0.2~0.3的调整力度继续提高焦炭负荷,提升幅度稳步均匀,以利于实现高炉开炉顺行、快速达产,取得了良好的经济效益,实现了安全、高效、科学的开炉。

1 开炉前的准备工作

1.1 烘炉工作

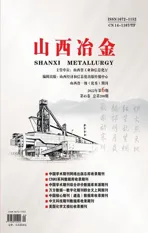

烘炉的目的是使高炉耐火材料砌体和喷涂料内的水分蒸发,并得到充分加热;检查整个高炉系统和煤气系统流程工况。高炉烘炉以风温为依据,以风量调剂为手段,以炉顶温度相制约,按烘炉曲线进行烘炉。烘炉气流的通路:风机→冷风总管→热风炉→热风总管→高炉→高炉炉顶放散阀→排入大气。烘炉期间,顶压维持0.015~0.020 MPa,用放散阀控制顶压,炉顶三放散阀交替工作,原则上开一个,特殊情况现场商定,2 h交替一次。从高炉炉顶排除的废气含水量与大气湿度接近;炉底排气孔无明显水汽时,开始凉炉。高炉烘炉温度时间曲线见图1。

图1 烘炉曲线

1.2 试压检漏

高炉、热风炉的试压工作,是整个高炉工艺系统进行严密性试验的一种有效方式,属于负荷联动试车范围。试压的目的是为了检查设备泄漏情况,通过试压,查出泄漏点后进行堵漏[2]。高炉、热风炉的试压方法,是在热风炉烘炉完毕、高炉烘炉后期,使用高炉鼓风机向高炉、热风炉进行送风充压,然后经过眼看、耳听、手摸、涂肥皂水等方法,对工艺设备或管道进行泄漏检查,在消除泄漏点后为合格。高炉及煤气系统缓慢升压经三个不同梯度的升压试验,并分别进行处理,最高压力不超过0.25 MPa。调整压力分别为:→0.10 MPa→0.15 MPa→0.20 MPa。每个阶段升压后,均要稳压一段时间,全面检查并处理。查漏共查出多处漏点。

1.3 开炉前联动试车

较强的设备稳定性,设备状态对高炉生产组织至关重要,良好的设备性能是高炉顺利开炉,快速达产的物质基础,在设备安装调试过程中,组织生产设备人员动态跟踪管理,并在开炉前对设备进行了充分试运转,将设备性能调整到最佳状态,不仅保证了设备性能,而且锻炼的生产人员操作技能和事故处理能力,增强了设备维护的针对性与有效性。

2 合理的高炉开炉配料及装料方案

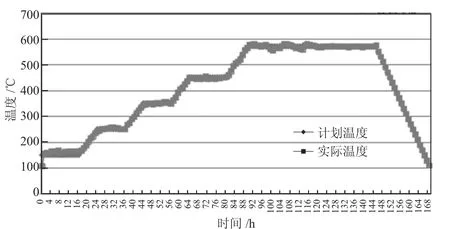

开炉采用枕木填充炉缸开炉,装枕木的目的在于易点火,有利于开炉煤气安全[1];送风后易于炉料下降,有利于开炉顺行;便于均匀加热炉缸,铁口好开。将填充料分成多段装入。死铁层装入底焦+枕木,底焦以上炉缸至风口中心线以下0.8 m处用枕木填充,炉腹加入净焦,炉腰+炉身下部加入空料,炉身中上部加入空料+正料,炉喉加入正料。焦批重量保持一致,均按21 t加入。空料焦批按负荷料焦批加入,空料碱度R2=0.866计算,配加适量白云石、石灰石、硅石。正料矿批42 t,锰矿1 700 kg/批,焦比796 kg/t,配加适量白云石、硅石、石灰石,碱度R2=0.987,全炉开炉料二元碱度:R2=0.808。高炉各段炉料填充方式见表1。

表1 高炉各段炉料填充方式

开炉料布料角度原则:焦碳偏于中心布入;矿石偏于边缘布入;空料不能布于边缘,尽量布在中间区域[3];前期采用单环布料,后期料线6.0 m以上采用多环布料。具体开炉料的布料角度见表2。

表2 开炉料布料角度

3 开炉料

烧结矿:w(TFe)=57.0%±0.5%,w(Al2O3)≤1.85%,二元碱度R2=1.9,波动±0.05%,w(SiO2)=5.2%±0.2%,强度要高,转鼓指数≥78%,成分稳定,粉末少,粒度<5 mm<5.0%。焦炭:M40>88%,M10<5.5%,CSR≥69%,CRI≤23%,灰分<12.5%,水分≤0.5%,w(S)<0.75%。中信球团矿:w(TFe)≥62.0%。过筛PB矿:w(TFe)>62%,粒度<5 mm≤5%。锰矿:w(Mn)≥20.0%,粒度为10~50 mm。要求必须在装炉前一天将矿槽储满各原燃料。

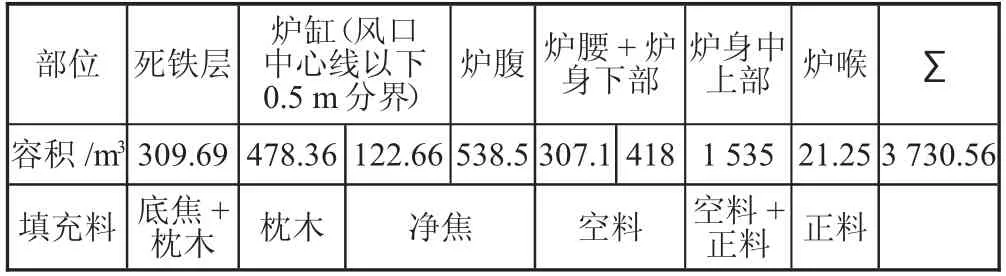

4 富氧喷煤

2021年2月7日10:16复风开炉,11:39全部风口点亮,其后安排做炉顶煤气爆发试验合格,12:34成功引煤气。其后对2号和4号铁口埋氧枪,使用氧枪插入铁口内,对炉缸进行加热,以利于后续出铁时,铁口顺利打开,改善渣铁流动性。开炉复风7 h后(开炉复风后第8批)第1次变料:矿批47 t/批,焦批21 t/批,负荷2.24 t/t,R2=0.994;18:25软熔带开始形成,压差升高。第24批开始第二次变料:矿批50 t/批,焦批21 t/批,负荷2.38 t/t,R2=0.99;8日00:58风量加至3 300 m3/h,01:40 4号铁口拔氧枪出渣,渣温足。06:28打开2号铁口,出第一炉铁,出铁102 min,渣铁流动性良好,出铁共103 t,铁水温度1 477℃,铁水w[Si]=5.76%、w[S]=0.012%,炉渣成分R2=1.17。第58批开始第三次变料:矿批57 t/批,焦批21 t/批。负荷2.71 t/t,R2=1.022;第69批第四次变料:矿批70 t/批,焦批21 t/批,负荷3.2 t/t,R2=1.08;第4次变料后,14:45(开炉复风28.5 h)开始喷煤10 t,15:32开始富氧4 000 m3/h。2月9日03:00富氧加至10 000 m3/h,喷煤逐步加至40 t,煤比150 t/批。第89批第5次变料:矿批70 t/批,焦批21 t/批,负荷3.5 t/t,R2=1.08。2月9日矿批逐步加至82 t,负荷4.4 t/t,R2=1.154,富氧加至15 000 m3/h,喷煤51 t,煤比170 kg/t。图2为开炉喷煤量和氧量趋势图。07:40铁水w[Si]降至0.95%,炉渣实际碱度1.16,风量加至正常风量5 800 m3/min。炉前出铁顺畅,炉况顺行较好。表3为开炉前8 d指标统计情况。

图2 开炉喷煤量和氧量趋势图

表3 开炉期间指标统计

5 结论

1)合理的开炉方案是开炉快速富氧喷煤的主要因素。本次开炉,制定了详细的开炉方案,具体分工责任到人,在开炉前进行了讨论,统一思路,并在开炉过程中严格按方案执行。

2)合理的开炉操业选择和高炉各项参数调剂的科学性,保证了铁水热量充沛,对高炉及时出净渣出铁,减少炉前劳动强度,高炉实现快速富氧喷煤提供了重要保证。充足的炉温基础,保证了渣铁流动性良好,加风达产提供了热量保证。

3)本次开炉预先对铁口埋氧枪,使用氧枪插入铁口内,对炉缸进行加热,以利于后续出铁时,铁口顺利打开,改善渣铁流动性。促进了高炉顺行,为加风加负荷,尽早富氧喷煤创造了条件。

4)本次开炉搞好设备的保驾护航工作,在开炉期间保证设备运行正常,未有出现因设备原因影响到开炉的进程。精心组织好炉前出铁工作,做到炉外不影响炉内,炉外配合好炉内的思路,加快了炉况恢复进程,也为快速富氧喷煤创造了条件。

5)本次开炉过程顺利,快速点火,1 h 20 min全部风口点亮,整个开炉的煤气流安全可控,开炉炉料下降顺畅,开炉2 h 18 min引煤气。第一次铁出铁安全顺畅,渣铁成分符合预期,渣铁流动性较好。第二次铁物理热达1 501℃,渣铁物理热充足。开炉复风28.5 h开始喷煤富氧,早喷煤能活跃炉缸、尽快降低焦比、便于顶温控制、减少布袋和炉顶设备压力、丰富调剂手段,减少操作对风温和负荷的依赖,达到全国同类型高炉开炉快速富氧喷煤的领先水平。