曲柄飞剪剪切传动系统分析

2022-11-12姜永涛孙亚波张康武贾海亮

尹 刚,姜永涛,孙亚波,张康武,王 鹏,贾海亮

(中国重型机械研究院股份公司,陕西 西安 710032)

连续酸洗线主要用于生产冷轧原料和热轧酸洗成品卷。该产线产品既可为十八辊单机架和热基镀锌生产线提供原料,也可以作为商品卷直接用于家电、汽车、机械等行业。飞剪作为连续酸洗线中的关键设备,主要用于分卷、取样和焊缝切除[1-2]。曲柄飞剪的上、下剪刃在整个剪切过程中始终保持平行,且能够保持良好的剪刃间隙。剪刃运动方向垂直于带钢,对于剪切厚度较厚的带钢,剪切断面更平整。它的这些优点,特别适合连续酸洗机组板材的剪切[3]。

近年来,由于生产工艺的优化及产品规格的变化,尤其是厚板高强钢产品的比例不断增加,对飞剪的性能提出了更高的要求。国内某钢厂连续酸洗线曲柄飞剪由国外引进,使用方希望提高飞剪的剪切能力,以适应新的产品大纲。因此,对新规格产品生产条件下的剪切力及传动系统主要零部件的强度进行分析,为该飞剪的使用与改造提供理论依据。

1 飞剪的结构及工作原理

曲柄飞剪主要由主电机、减速机、机架、斜齿同步齿轮及曲轴、曲柄同步机构、剪刃间隙调整装置和稀油润滑系统等组成,其结构如图1所示。

图1 曲柄飞剪结构示意图

飞剪为单斜刃剪,上剪刃与水平面成1.5°夹角,下剪刃水平,上下剪刃安装于刀梁之上。刀梁两端通过轴承与两侧曲轴相连。上下曲轴曲柄半径均为80 mm,飞剪使用时,上下曲轴同步同向转动,以实现刀梁的类圆平动,完成剪切。左右机架通过螺栓固定于飞剪底座两侧,上部横梁通过螺栓将左右机架连接为一个整体。

飞剪的同步齿轮和曲轴安装于机架之内,飞剪的操作侧和传动侧均装有斜齿同步齿轮。两侧同步齿轮箱内设置稀油润滑系统,可对两侧齿轮和轴承进行分布式可变流量润滑。

曲柄飞剪的工作原理:电机通过联轴器、减速机驱动飞剪输入齿轮轴,在输入齿轮轴的驱动下,飞剪曲轴转动,以实现上、下刀梁的上下运动而完成剪切。左右箱体内输入齿轮轴通过鼓形齿联轴器相连,实现飞剪刀梁的双侧驱动。

2 飞剪技术参数

2.1 传动技术参数

飞剪传动技术参数根据设备技术附件和实际测量所得,其主要计算参数:电机额定功率P=460 kW;电机额定转速nN=1 000 r/min;减速机速比i1=2.826;飞剪齿轮箱输入级速比i2=1.667;剪切速度v=35~80 m/min。

2.2 剪切力计算

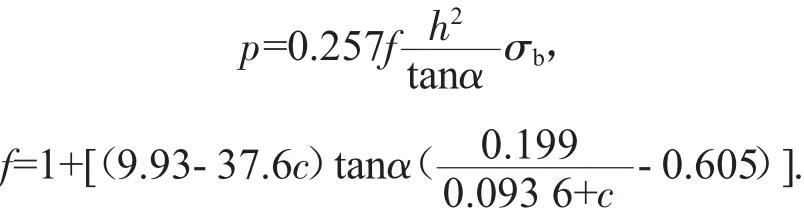

在新产品大纲中,拟生产抗拉强度σb=1 000 MPa,板厚h=7 mm的高强度钢,所需剪切力最大。采用富姆公式计算该规格钢板的剪切力p[4-5]:

式中:h为钢板厚度;σb为钢板的抗拉强度极限;c为剪刃的侧向间隙,c=0.5 mm;α为剪刃的倾斜角,α=1.5°。

经计算得,剪切力p=511.037 kN。

2.3 计算分析模型

飞剪传动系统结构形式:电机经减速机减速后与飞剪齿轮箱内输入轴相连,飞剪传动采用刀架两侧双输入结构。传动动力经机架两侧齿轮传动部件带动曲柄轴转动,实现刀梁的类圆平动,实现剪切。对飞剪传动部分进行力学分析,可将机架两侧传动部分分开,通过动力分配进行计算,其分析模型如图2所示。

图2 飞剪传动部分析模型

采用KISSsys进行传动部分建模,对传动部件中齿轮、轴、轴承进行计算,分析所采用的KISSsys和KISSsoft软件是专业的传动系统计算分析软件,有较高的行业认可度。

建立传动系统模型进行整体分析,可获得轴、轴承、齿轮等的各项分析数据。整体建模可将轴的变形和轴承支撑刚度对齿轮啮合的影响纳入计算模型,相对于齿轮分级计算,其精度和可靠性更高。

2.4 计算方法

根据钢厂新产品大纲,σb≥1 000 MPa的高强度钢约占年产量的0.5%,占比较少。将σb=1 000 MPa、板厚h=7 mm钢板的剪切力作为输入载荷,对飞剪传动系统中齿轮、轴、轴承进行静强度计算,以校核飞剪的剪切能力。

3 计算分析

3.1 齿轮强度计算

齿轮强度计算结果如表1所示,其中:Rm为抗拉强度,MPa;Rp为规定非比例延伸强度,MPa;σF为齿根应力,MPa。

表1 齿轮强度计算结果

从表1结果可以看出,以钢板剪切力为输入载荷,飞剪传动系统中齿轮组件静强度均较高,满足使用要求。

3.2 轴系强度计算

3.2.1 输入轴系计算

输入轴系计算模型如图3所示,计算结果如表2、表3和图4、图5所示。

图3 输入轴系计算模型

表2 输入轴强度计算结果

表3 输入轴轴承计算结果

图4 输入轴等效应力图

图5 输入轴弯曲变形图

从表2和图4轴强度计算结果可以看出,输入轴强度安全系数最小值5.15,满足设计使用要求。

从图5可以看出,输入轴齿轮区的弯曲变形量为0.007 mm,齿轮的螺旋线总公差Fβ=0.017 mm,轴变形对齿面载荷分布影响不大,轴刚度满足设计使用要求。

从表3计算结果可以看出,轴承静强度安全系数最小值为8.73,满足设计使用要求。

3.2.2 曲柄轴系计算

曲柄轴系计算模型如图6所示,计算结果如下页表4、表5和图7、图8所示。

图8 曲柄轴弯曲变形图

表5 曲柄轴轴承计算结果

图6 曲柄轴系计算模型

从下页表4和图7轴强度计算结果可以看出,曲柄轴强度安全系数最小值2.55,略大于许用值2,基本满足设计使用要求。

图7 曲柄轴等效应力图

表4 曲柄轴强度计算结果

从图8可以看出,曲柄轴齿轮区弯曲变形量为0.004 mm,齿轮的螺旋线总公差Fβ=0.017 mm,轴变形对齿面载荷分布影响不大,轴刚度满足设计使用要求。

表5计算结果可以看出,轴承静强度安全系数最小值为2.75,略大于许用值2.5,基本满足设计使用要求,安全系数略微偏小。

3.3 驱动电机校核

剪切σb=1 000 MPa,厚度7 mm的钢板时,剪切力p=511.037 kN;进入剪切区时剪切力对应力臂L=58 mm。

剪切7 mm厚高强钢时,电机额定扭矩出力不够,需过载2.86倍。要完成钢板的剪切需校核电气控制系统中电机和驱动装置的过载能力,还需校核电机和驱动装置的过载时间和发热量是否满足要求。

4 结论

在拟生产σb=1 000 MPa,板厚h=7 mm的高强度钢板时:

1)飞剪传动系统中齿轮强度安全系数较高,满足设计使用要求。

2)输入轴系中轴承和轴的安全系数较高,满足设计使用要求。

3)曲轴系中轴承和轴的安全系数均略大于许用值,基本满足设计使用要求,同时存在可靠性偏低问题。

4)电机额定扭矩出力不够,需过载2.86倍,需对电机和驱动装置的过载能力及发热量进行校核,以此判定是否满足使用要求。