一种长焦大变倍连续变焦光机组件结构设计及装调

2022-11-12徐明轩胡建飞

徐明轩,石 彰,潘 栋,胡建飞

(华北光电技术研究所,北京 100015)

1 引 言

随着红外光电系统的不断发展,对红外热像仪的各方面性能也在日益提高,产品逐渐向轻量化、模块化发展,同时也要满足作用距离、环境适应性、可靠性等要求。红外热像仪通常采用多视场的光机机构设计,通过视场之间的切换实现红外热像仪在不同使用条件下需求,如大范围目标搜索、目标跟踪识别等[1-3]。在多视场结构热像仪中,连续变焦结构的热像仪以其焦距连续、不易丢失目标的优势在军事和民用领域上占有重要位置。由于连续变焦结构的光机特点,变倍镜和补偿镜需要按照给定的光学曲线在轴向进行反复移动。在传统凸轮和导杆形式的变焦结构中,光轴稳定性大多是依靠机械加工精度保证,在变焦过程中,零件之间的配合间隙会产生光轴的抖动甚至卡死,且间隙无法消除。同时,传统的变焦结构缺少有效的光机装调方案,加大了光轴一致性的装调难度。以上问题在长焦距大变倍比的连续变焦红外热像仪中更加突出。本文提供了一种连续变焦红外热像仪的结构设计和装调方法,在保证图像清晰的前提下,能够明显改善红外热像仪在连续变焦过程中的光轴晃动,提高红外热像仪的光轴一致性和光轴稳定性,控制焦距精度,降低整机装调难度。

2 结构设计

2.1 结构组成

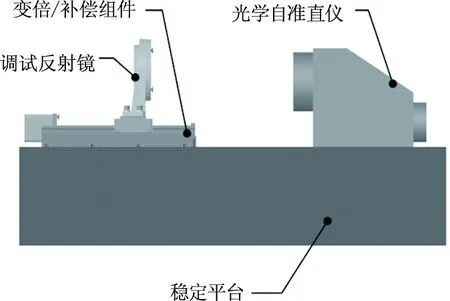

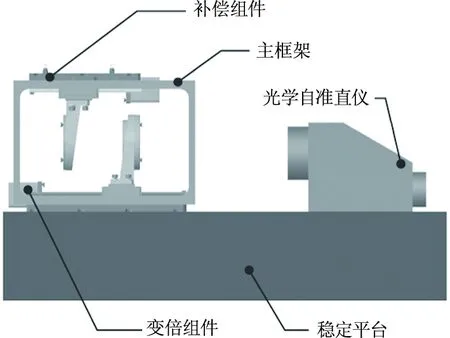

某型连续变焦红外热像仪由物镜组件、连续变焦组件、反射镜组件、探测器组件、主框架等零部件组成,其中连续变焦组件的设计及装调方案直接影响整机的光轴一致性、光轴稳定性及成像质量。

2.2 连续变焦结构设计

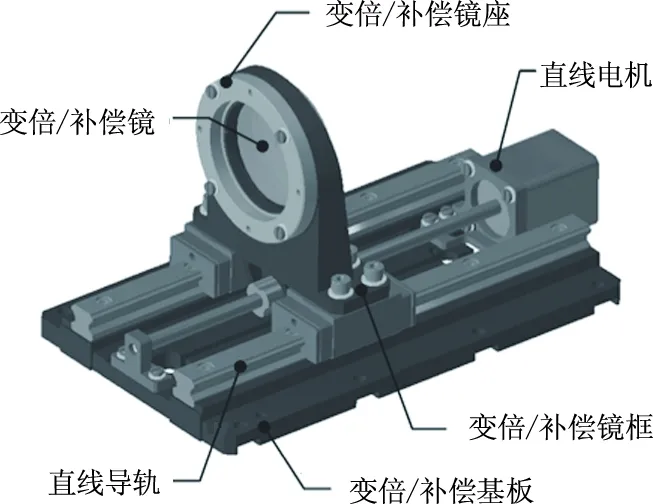

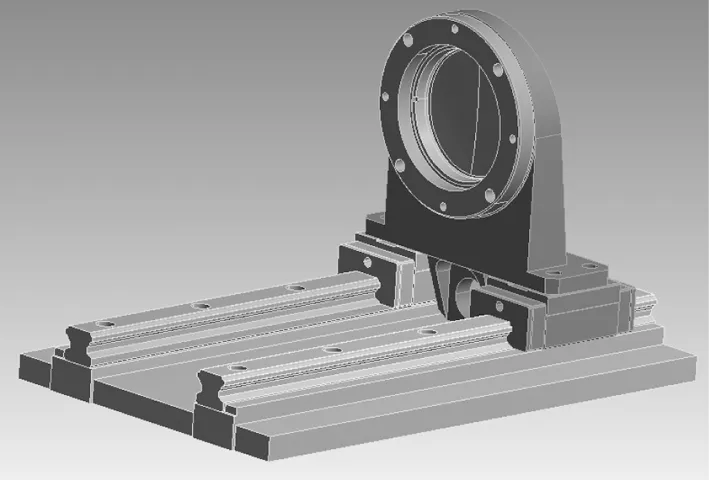

连续变焦组件分为变倍组件和补偿组件,两者设计及装调思路相似。以变倍组件为例,如图1所示,主要由变倍基板、直线导轨(成对使用)、直线电机、视场镜框、变倍镜座、等零件组成。

图1 变倍组件Fig.1 Zoom assembly

组件结构形式采用双导轨设计,结构形式更加稳定,两条直线导轨安装在变倍基板上,直线电机布置在两导轨中间位置,电机驱动轴线在水平方向位置与载荷重心位置一致,有效改善镜片轴向移动时因导轨和滑块之间的间隙产生的位移,避免运动部件受力不均,从而保证光轴一致性指标并大幅降低光轴的晃动量,保证图像在连续变焦过程中稳定清晰。变倍镜座和视场镜框之间设计微调机构,用于整机装调中调节变倍镜的角度和方位。

直线导轨是连续变焦结构中重要零件之一,其选型也决定了红外热像仪光轴指标的精度。影响导轨选型的因素包括承受载荷的大小、红外热像仪的体积重量、红外热像仪的使用环境、光学镜片的位置和变倍镜补偿镜的移动位移等。本结构中作用在导轨上的载荷为0.2 kg≈1.96×10-3kN,变倍镜和补偿镜移动位移分别为140 mm和90 mm,热像仪使用环境-45~65 ℃。

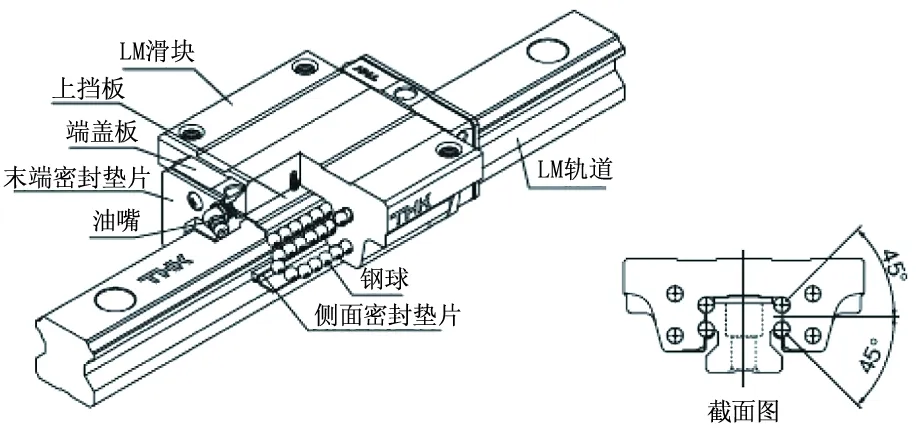

根据红外热像仪指标要求,结合热像仪的相关设计参数,确定选用THK厂家的HSR 12RM型号导轨,如图2所示,导轨基本额定静载荷C0=8.53 kN,基本额定动载荷C=4.7 kN,满足结构设计要求。

图2 导轨示意图Fig.2 Schematic diagram of guide rail

此型号导轨特性有:

a)4方向等负荷:滑块各钢球列按接触角45°配置,无论何种姿势都可以使用,滑块上的4个作用方向均具有相同的额定载荷;

b)高刚性:钢球采用良好平衡性的4列排列,能施加充分的预压,容易提升4个方向的刚性。

c)自动调心能力:独特的圆弧沟槽设计,具有自动调心能力,能够吸收安装误差,从而得到高精度,平滑稳定的直线运动。

d)耐久性高不易磨损。

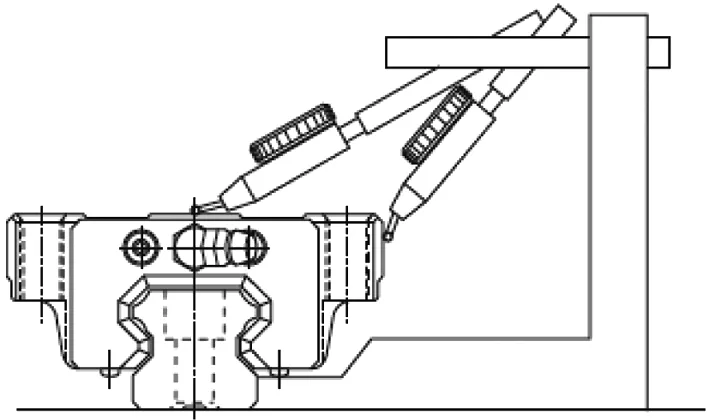

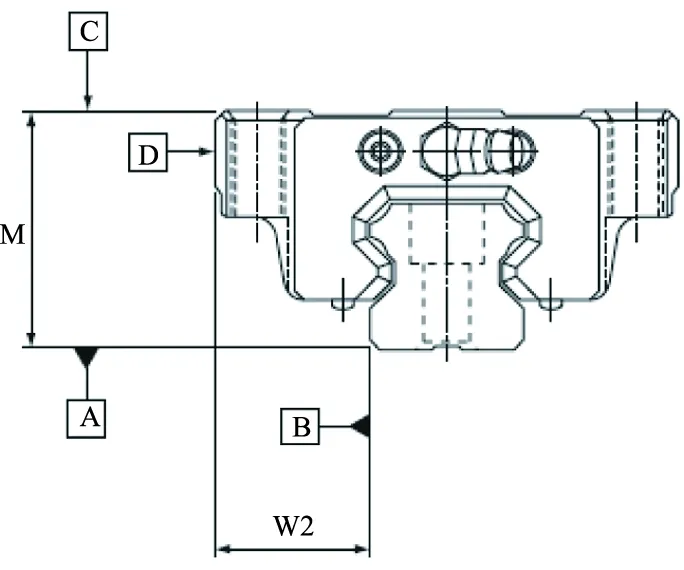

选择好导轨型号后确定导轨的精度,考虑到热像仪工作状态下连续变焦经常的往复运动可能产生的冲击和振动,所以径向间隙选用轻预压(C1),其径向间隙为-6~-2 μm,可提高寿命和精度。精度等级选择精密级(P),在导轨长度80~200 mm内,行走平行度2 μm,如图3所示,高度M的容许尺寸公差±0.015 mm,高度M的成组相互公差≤0.005 mm,宽度W2的容许尺寸公差±0.01 mm,宽度W2的成组相互公差≤0.006 mm,如图3、4所示[4]。本结构采用双导轨结构形式,导轨成组使用。

图3 导轨行走平行度Fig.3 Guide rail running parallelism

图4 导轨精度规格Fig.4 Guide rail accuracy specification

变焦过程中导轨最大偏差为δ=2 μm,变倍镜移动位移L1=140 mm,补偿镜移动位移L2=90 mm。根据光学设计的要求,变倍镜和补偿镜的光机不同轴误差分别为1′和0.8′,通过公式可得变焦过程中由于直线导轨和滑块之间的偏差产生的变倍镜和补偿镜最大偏角分别为2.9″和4.6″,导轨选型结果满足指标要求。

2.3 设计优点

1)基于长焦大变倍的双导轨连续变焦结构设计,结构形式稳定,加工容易、加工成本低,通用性强。能够大幅降低光轴的晃动量,保证图像稳定清晰;

2)整机高度组件化设计,严格控制系统误差,提高光轴一致性指标,保证热像仪视场范围;

3)优化连续变焦组件光机装调工艺方法和整机装调方法,降低光轴一致性调试难度。

3 连续变焦结构力学仿真

为了进一步验证结构设计结果合理性,需要通过ANSYS Workbench对结构进行动力学仿真,用以分析在实际工作状态下,步进电机驱动镜座沿导轨往复运动时,镜座的抖动及变形对光学镜片的影响。

ANSYS设计流程包括,模型简化、材料设置、接触设置、网格划分、约束和载荷施加、得出仿真分析结果(包括总体变形、镜面变形和应力情况)[5]

3.1 简化模型

以变倍组件为例,将三维模型导入到ANSYS软件中,将步进电机控制参数输入到分析软件中,并运用前处理软件SpaceClaim,按照简化后不影响力学性能的原则对模型进行了如下简化,如图5所示:

①去掉结构件的圆角、倒角及无关紧要的螺纹孔;

②不规则形状简化为规则形状;

图5 变倍组件简化模型Fig.5 Simplified model of zoom assembly

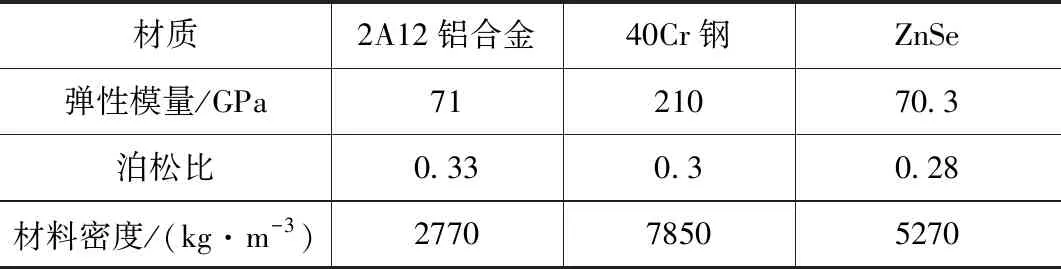

3.2 零件材质选择

在划分网格之前需要对零件的材料属性进行设置,其中导轨和导轨滑块为40Cr钢,镜片为ZnSe,其余结构为2A12铝合金,各材料属性如表1所示。

表1 零件材料属性Tab.1 Part material properties

3.3 接触设置

ANSYS共有5种接触类型,分别为绑定接触、不分离接触、无摩擦接触、粗糙接触和摩擦接触。模型中导轨和滑块接触的地方是摩擦接触,摩擦系数为0.01,其余部分为绑定接触。

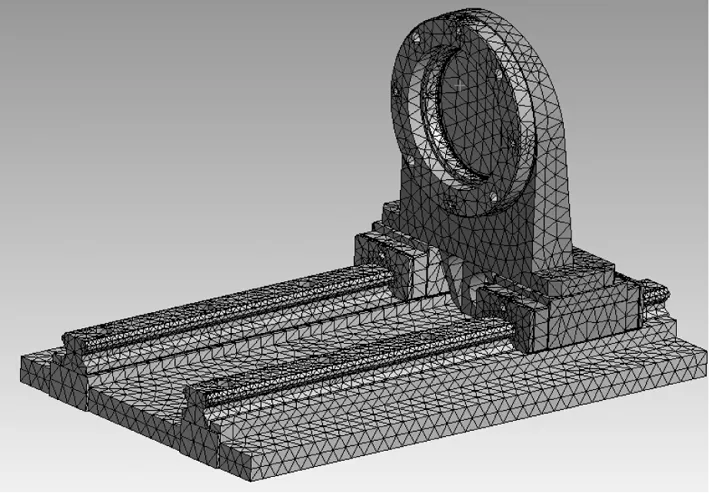

3.4 网格划分

对双导轨结构模型进行自动网格划分,发现网格质量较差,利用网格的全局控制将网格尺寸调整为5 mm,共划分了132826个节点,78271个单元,网格平均质量提升为0.68,满足分析需要,如下图6所示。

图6 变倍组件网格划分Fig.6 Zoom assembly meshing

3.5 约束和载荷的施加

根据实际工作情况,变倍组件中基板底面施加固定约束,约束代号为A,驱动力施加在框架上,代号为B,方向为沿导轨方向,如图7所示。驱动力是通过电机产生的,加速度为127 mm/s2,作用时间为30 ms。

图7 变倍组件约束与载荷Fig.7 Zoom assembly constraints and loads

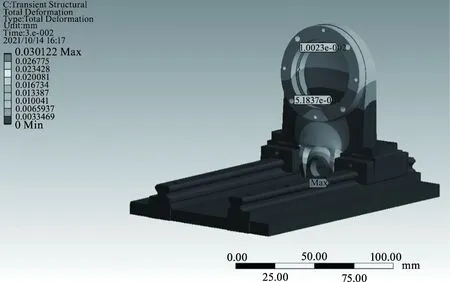

3.6 仿真结果

在驱动力的作用下,变倍组件的形变结果如图8所示。

模型中最小变形为0.003 mm,最大变形为0.013 mm,因此镜面面形最大变化为0.0067 mm。通过计算可得镜片偏心19.74″。设计结果满足要求。

4 连续变焦光机装调方案

连续变焦组件的光机装调是本设计中重要的一个环节,是红外热像仪光机装调的重点,其方案工艺决定了整机的光轴稳定性和光轴一致性指标。

图8 变倍组件仿真结果Fig.8 Simulation results of zoom assembly

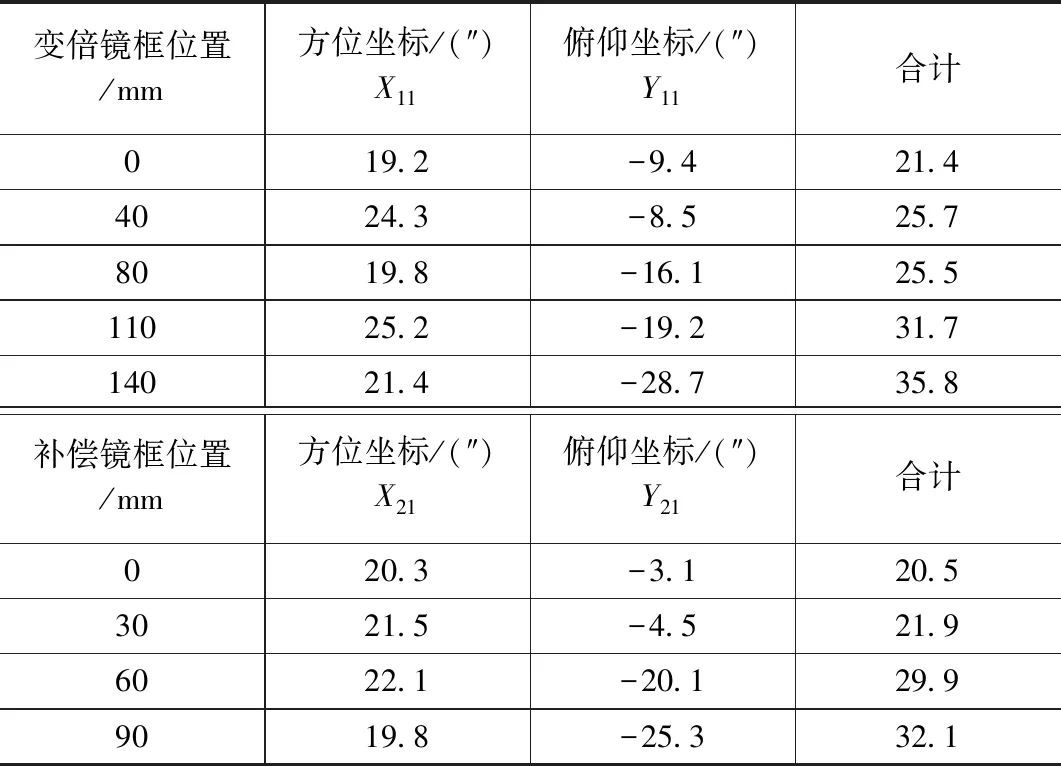

4.1 变倍/补偿镜框装调

搭建如图9所示的光学平台,光学自准值仪作为基准光轴,以变倍镜为例,将两根导轨安装到基板上,导轨基准面与基板基准面紧贴牢固。视场镜框装在两个导轨滑块上,将装有调试反射镜的变倍镜座装入变倍镜框,将组件放置于自准直仪前合适位置,将平晶贴紧基板前端基准面,调节自准直仪使得反射像位于视场中心位置,固定组件和自准直仪,自准直仪清零,取下平晶。观察反射镜成像,调节变倍镜框,并前后移动滑块,使得全过程反射镜成像与基准十字偏差最小,固定变倍镜框,记录此时水平及俯仰数值X11、Y11。按照同样装调方法,装调补偿镜框,记录水平及俯仰数值X21、Y21。

图9 镜框装调Fig.9 Frame assembly and adjustment

4.2 组件装调

搭建如图10所示的光学平台,光学自准值仪作为基准光轴,将调好的变倍组件及补偿组件装到主框架上,整体固定在稳定平台上,主框架前适当位置放置光学自准直仪,以主框架前端面为基准贴紧平晶,调节自准直仪十字光标至屏幕居中位置,清零,固定自准直仪,取下平晶。观察屏幕反射镜成像,调节变倍组件,并前后移动变倍镜组,使得全过程反射镜成像与基准十字光标偏差最小,固定变倍组件,记录组件水平及俯仰偏差数值X12、Y12。同理,调节补偿组件,记录偏差数值X22、Y22。

图10 组件装调Fig.10 Assembly and adjustment of components

4.3 光机装调

通过步骤4.1,4.2的逐级调试,最终实现变倍镜及补偿镜沿导轨运动的方向与系统光轴的偏差满足设计范围,暨镜片光轴与机械轴平行。

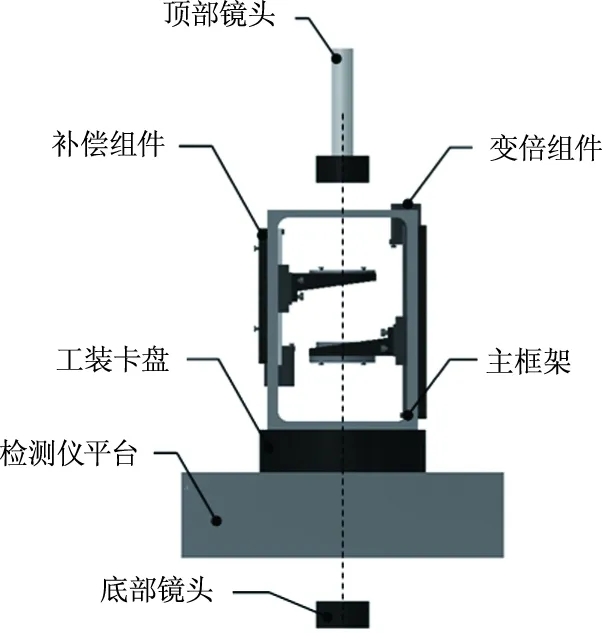

搭建如图11所示的光学平台,将变倍组件及补偿组件中调试反射镜换成变倍镜和补偿镜,整体架设在光学中心偏检测仪上,与工装卡盘连接,主框架可沿工装卡盘旋转,旋转过程中保证主框架轴向无跳动,径向无位移。通过打表将主框架基准面基准轴与中心偏检测仪对中调平,转动气动平台,通过光学中心偏检测仪上下两个光学镜头,观察变倍镜、补偿镜正反两个面的角度偏差,调节镜片角度,将变倍镜和补偿镜的上下表面偏差调到最小,分别记录变倍镜及补偿镜中心偏检测仪读数X13、Y13和X23、Y23[6]。

图11 光机装调Fig.11 Optical machine assembly and adjustment

5 装调结果及数据

将某型连续变焦红外热像仪按照步骤2的方法进行光机装调,再将其余组件装配完成进行整机调试,装调结果及红外热像仪光轴一致性测试结果如下。

如表2所示,变倍镜框装调后,调试反射镜与组件基准偏差最大为35.8″,移动过程中最大偏差14.4″;补偿镜框装调后,调试反射镜与组件基准偏差32.1″,移动过程中最大11.6″。

表2 变倍镜框及补偿镜框装调结果Tab.2 Installation and adjustment results of zoom frame and compensation frame

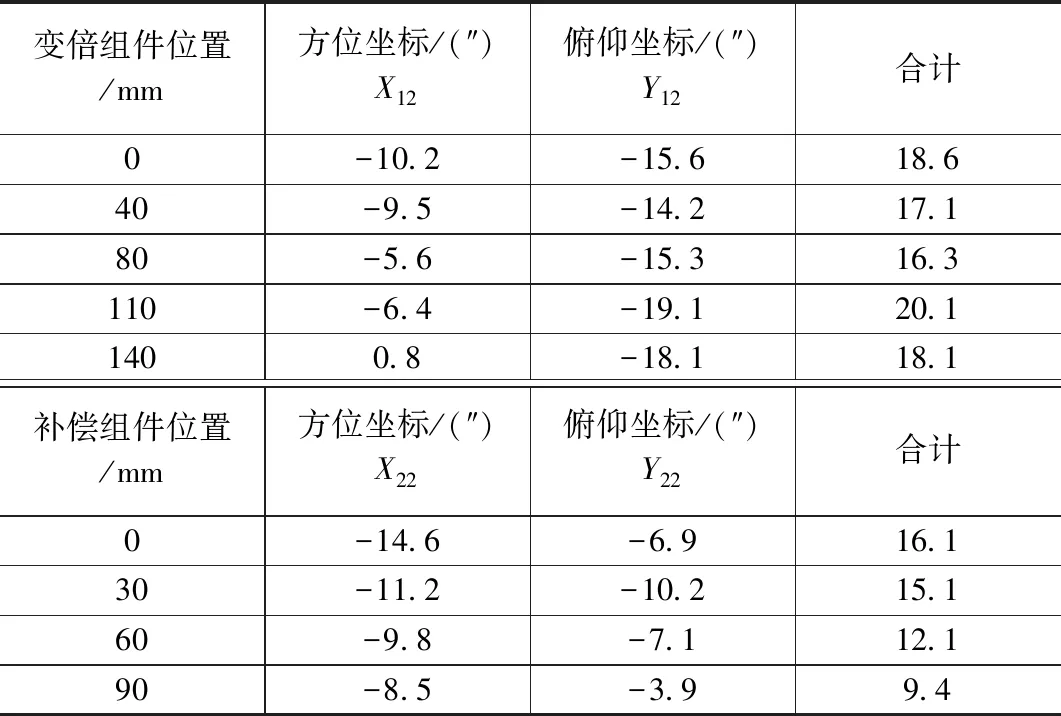

如表3所示,变倍组件装调后与系统基准最大偏差20.1″,变倍镜组移动过程中最大偏差3.8″补偿组件装调后与系统基准最大偏差16.1″,补偿镜组移动过程中最大偏差6.7″。

表3 变倍组件及补偿组件装调结果Tab.3 Installation and adjustment results of zoom assembly and compensation assembly

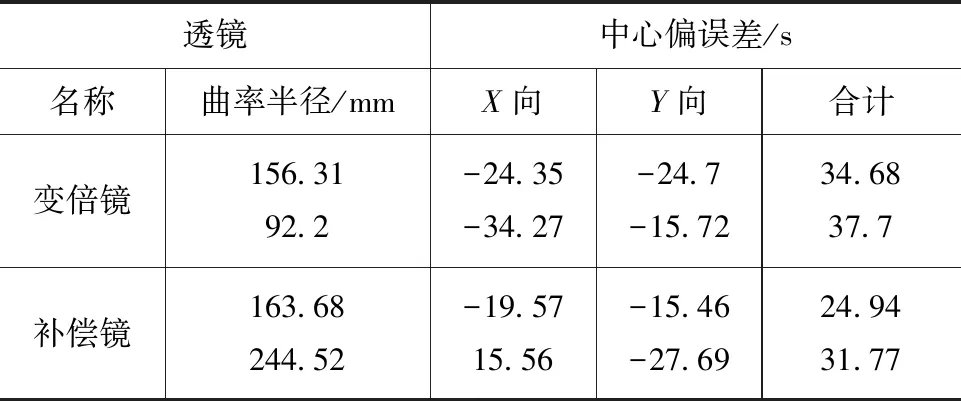

如表4所示,将变倍镜及补偿镜装入各自组件中,装调后,变倍镜正反表面中心偏差为34.68″和37.7″;补偿镜正反表面中心偏差为24.94″和31.77″。装调结果满足设计要求。

表4 变倍镜及补偿镜中心偏装调结果Tab.4 Adjustment results of center deviation of zoom mirror and compensation mirror

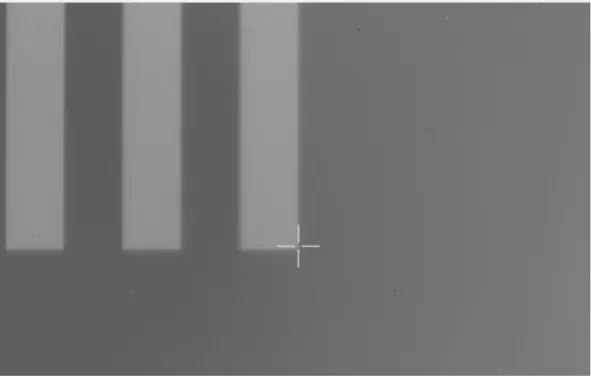

如图12、13所示,整机成像后,通过调节探测器位置及角度,将大小视场焦面调节清晰,光轴一致性调节到最佳状态,通过测试系统,将十字叉与小视场靶标对齐,切换到大视场,靶标位置水平相差0.5个像素,高低相差1个像素。调试结果满足整机指标要求。

图12 小视场靶标Fig.12 Small field of view target

图13 大视场靶标Fig.13 Large field of view target

6 结 论

本文针对长焦距大变倍比连续变焦红外热像仪,提供了一种新的结构设计方法及装调方案。通过结构设计计算、标准件选型、模型有限元分析等手段,保证结构设计的稳定性及可靠性;通过多级装调方案,严格控制系统误差,提高光轴一致性指标,降低光轴一致性调试难度。本设计结构形式稳定、易于加工、成本较低、通用性强。

本设计已经用于某型红外热像仪的研制,通过组件的有限元仿真分析结果、热像仪实际光机装调数据以及整机测试指标可以验证本设计对于长焦大变倍比连续变焦红外热像仪的光轴一致性及稳定性,有明显的改善效果。