基于涡流脉冲热成像的角焊缝表面裂纹检测

2022-11-12王传钊姜秀海晁永生王永兵王勇勇高亮基周江林

王传钊,姜秀海,晁永生,王永兵,王勇勇,高亮基,周江林

(1.新疆大学机械工程学院,新疆 乌鲁木齐 830017;2.新疆维吾尔自治区特种设备检验研究院,新疆 乌鲁木齐 830047)

1 引 言

角焊缝是将构件连接成结构的重要连接方式,而其在加工过程中易受到人工、焊接条件等因素影响,在焊缝处常出现裂纹、未焊透、未熔合及气孔等缺陷,而裂纹缺陷对焊接质量的危害最大[1]。因此,采用先进的无损检测技术实现对角焊缝裂纹缺陷的有效检测对安全生产有着重要意义。

传统的无损检测方法主要包括超声波检测、涡流检测、磁粉检测和渗透检测等[2],但由于传统的无损检测方法对待测试件表面环境要求较高、操作复杂、污染环境等缺点而限制了其适用范围。随着科技的发展,激光超声检测[3]、微波检测[4]、金属磁记忆检测[5]等新方法相继涌现。涡流脉冲热成像法(Eddy Current Pulsed Thermography,ECPT)将涡流技术和红外热成像相融合,因其具有检测效率高、频谱丰富、灵敏度高[6-7]等优点而被广泛使用。在以往的研究中,Xiao等人设计了一种双线圈磁芯电感,增加了红外热像仪的视野,同时显著改善了试件表面温度分布的均匀性[8]。Bai等人在无需任何先验条件的情况下,采用单通道盲源分离算法提取了整个图像序列的瞬态响应特征[9]。Gao等人结合缺陷在感应热成像中的物理特征,提出了一种FOSP-GA图像分割算法,实现了对自然裂纹的检测[10]。

虽然ECPT在结构简单的铁磁性材料表面裂纹的检测中得到了良好的应用,然而,对于结构复杂,且表面裂纹较小的缺陷,在检测过程中缺陷信息易被噪声区域干扰。因此,本文在改进区域生长图像分割算法的基础上,提出了一种基于ECPT系统的表面裂纹前、后处理及定量评价的检验方法,实现了对角焊缝表面裂纹的有效检测。

2 涡流脉冲热成像检测技术理论基础

2.1 ECPT系统介绍

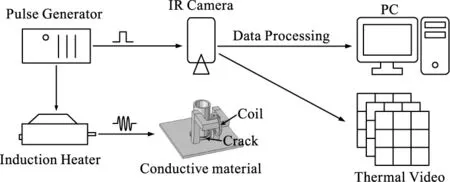

ECPT系统的原理如图1所示。脉冲信号发生器同步地为感应加热系统和红外热像仪提供脉冲信号,此时线圈中通入高频交流电并激发涡流。随后利用L形磁芯具有较高的磁导率的特性将产生的磁场聚集,并通过两磁极之间磁路传送到被检测试件。当试件表面存在缺陷时,涡流被迫转向,导致试件内部涡流分布不均,随之影响试件内部热传导过程,并在试件表面及内部形成局部畸变的温度区域。通过红外热像仪记录试件表面温度随时间的分布,可以得到一段热图像视频流,为后期图像分析提供原始数据。

图1 涡流脉冲热成像检测系统Fig.1 Eddy current pulse thermography testing system

2.2 感应加热数学模型

涡流脉冲热成像检测技术主要涉及三个物理过程:感应涡流加热、热传导和红外热辐射[11]。在感应加热过程中,依据Maxwell方程组,可以得出涡流场的控制方程为:

(1)

式中,μ为被测材料磁导率;A为矢量礠势;σ为材料的电导率;ε为介电常数;Js为外部电流密度。根据焦耳定律,涡流在材料内部会将电能转化为热能,产生的热量Q为:

(2)

式中,E表示电场强度。产生的焦耳热Q在材料内部向周围空间传导,形成三维热流场,并影响试件表面温度T,热传导方程可表示为:

(3)

式中,ρ表示材料的密度;cp代表比热容;k表示热导率;T=T(x,y,z,t)是t时刻(x,y,z)处的温度;Q(x,y,z,t)表示感应涡流在单位体积与单位时间内产生的热量。当采用红外热像仪记录试件表面温度时,由红外辐射定律可知:

j*=KωT4

(4)

式中,K是斯蒂芬-波尔茨曼常数;ω为发射率。在对试件进行ECPT检测过程中,若试件表面存在裂纹缺陷,缺陷会影响感应涡流加热、热传导和红外辐射过程,根据试件表面温度场的变化可以对试件中存在的缺陷进行检测和评估。

3 角焊缝裂纹缺陷检测方法

3.1 ICA算法

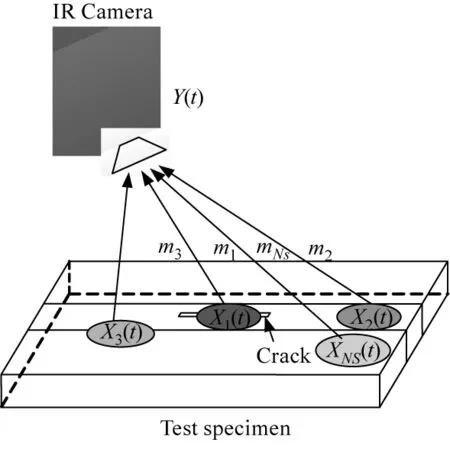

独立分量分析(independent component analysis,ICA)可以在没有任何先验知识的条件下,对目标信号和背景信号进行分离,将各个独立信号源从观测信号中提取出来[12-13]。由红外热像仪在t时刻采集的热图像可以认为是混了个多个独立观测信号Xi(t)的图像Y(t),如图2所示。

图2 热成像混叠模型Fig.2 Thermal imaging aliasing model

在对焊缝检测过程中,由于焊缝表面缺陷、焊缝边缘、焊缝表面等区域表面热辐射率的不同,导致在热图像中各区域呈现不同热分布趋势,可令其个数为Ns,则由红外热像仪记录的图像序列的数学模型可表示为:

(5)

式中,mi是第i个独立区域在总体中的权重,Y(t)表示红外热像仪在t时刻记录的图像;Xi(t)表示在t时刻第i个独立区域所对应的图像。为了得到较好的独立成分分析结果,可从一组图像序列中选取从t到(t+N-1)时间段的连续瞬态响应,可以将此表示为:

Y′(t)=[vec(Y(t)),vec(Y(t+1)),…,vec

(Y(t+N-1))]T

(6)

式中,vec表示将图像矩阵矢量化;T表示转置算子。ICA算法等价于搜索线性变换,使各分量尽可能地独立,并最大化给定数据的变换坐标的边缘密度,可将此表示为:

(7)

(8)

式中,Z=LH,L和H是由红外热像仪定义的分辨率。UZ×Z与VN×N都为正交矩阵;DZ×N是由奇异值组成的对角矩阵。相应地,可以得到独立信号:

(9)

经过上述分析,由第i区域生成的独立信号图像序列的重构处理可以表示为:

(10)

3.2 改进区域生长算法

红外图像经过ICA算法处理后,图像中仍然会包含一些噪声干扰,为了进一步强化缺陷特征,本文提出了一种改进区域生长算法用于对ICA算法分析后的图像进行分割,算法步骤按照下述步骤进行:

Step 1:将经过ICA算法处理后的缺陷图像转化为灰度图像,并用3×3大小的滤波器对图像进行中值滤波。

Step 2:用一个3×3模板矩阵去遍历整个图像,并计算每一个矩阵的均值C,将均值大且未在输出矩阵G的矩阵中心点作为种子点,从而得到种子点集合。

Step 3:在种子点的8邻域内搜索具有相似或相同特征性质的像素点,并且这些像素点满足生长条件:

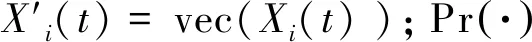

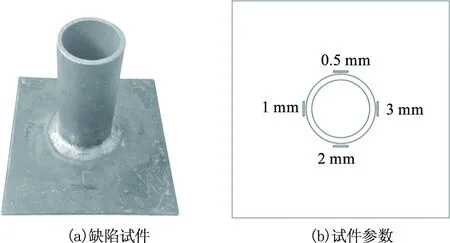

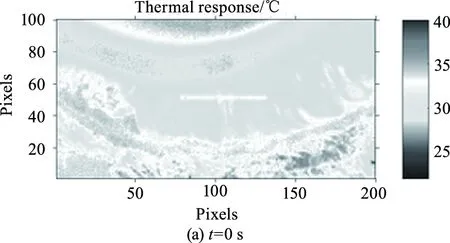

|S(x,y)-I(x,y)| (11) 其中,S(x,y)表示8领域点的灰度值;I(x,y)表示种子点的灰度值;P表示阈值。若满足条件,则将该点记录在矩阵G中,作为新的种子点。 Step 4:计算包含新的像素点后的灰度平均值S,若Si=Si+1,则输出分割后的图像G,否则,跳转至step3。 Step 5:对分割后的图像G进行先开后闭形态学滤波处理,得到最终的分割图像O。 涡流热成像实验系统如图3所示,涡流激励电源为Easyheat224,其频率范围为150~400 kHz。红外热像仪型号为美国FLIR公司生产的A6730热像仪,其最大采样频率为60 Hz,可提供分辨率为786×562的图像。激励线圈的材质为空心铜管,其外径为6.00 mm,内径为5 mm。L形磁芯选用具有较高磁导率的锰锌铁氧体材料。 图3 涡流热成像实验平台Fig.3 ECPT experimental platform 实验采用的T形角焊缝缺陷试件如图4所示,材质为普通20号碳钢,T型角焊缝中的小径管外径为48 mm,,内径为40 mm,长度200 mm,平板尺寸150 mm×150 mm×6 mm,焊缝宽度为10 mm。试件在焊缝区域加工4个深度不同的人工缺陷,长10 mm,宽0.5 mm,深度为0.5~3 mm。 图4 T型角焊缝试件Fig.4 T-fillet weld specimen 在ECPT实验中,Easyheat224系统激励频率设置为200 kH,电流幅值为380 A,红外热相机采样频率为60 Hz,加热时间为0.6 s,热像仪记录总时间为2 s。 实验中对2 mm深度的缺陷进行检测,在0 s、0.3 s、1 s与1.5 s时的检测结果如图5所示。从图中可以看出,在加热过程中缺陷、焊缝区域和焊缝边缘聚集了较多的热量,图像热对比度较高。在冷却阶段,由于试件中存在横向和纵向热传导,试件中的热量逐渐散失,导致缺陷区域与无缺陷区域热对比度降低。从整个实验过程来看,缺陷区域与非缺陷区域的热对比度较低,在没有先验知识的条件下,难以区分各个区域,需对热图像进行图像处理,增强各个区域的热对比度。 图5 不同时刻热响应图像Fig.5 Thermal response images at different moments 本文由ECPT实验获得一组大小为584像素×468像素×199帧的图像序列。由于ICA在对图像序列矩阵计算过程中运算量过大,且实验过程中主要检测焊缝区域,分析时采用的图像数据是从原始图像序列中截取的一组大小为200像素×100像素×90帧的数据。红外图像序列经过独立成分分析(ICA)算法处理后得到了热图像序列的4个独立成分及其对应的混叠向量,其结果如图6所示。 将4个独立成分重构出的图像与图2中4个典型位置的瞬态红外热响应相比较,可得出混叠向量1、2、3、4分别对应XNS(t)、X2(t)、X1(t)、X3(t)的变化趋势。混叠向量1强化的是小径管顶部区域。小径管顶部距加热源距离较远,加热过程中焊缝区域温度逐渐增高,热对比度相较于焊缝区域逐渐下降;在冷却过程中,焊缝区域逐渐恢复到室温,所以小径管顶部区域的曲线先下降后升高。混叠向量2呈现先上升后平稳的趋势,曲线的幅值变化在0.4左右,强化的是焊缝区域。焊缝区域表面经过打磨,表面粗糙度较为均匀,在加热阶段中,聚集的热量较少;在冷却阶段,相较于其他部位,横向热传递速率较慢。混叠向量3的曲线先下降后上升,最后保持幅值基本不变,强化的是缺陷区域。在加热过程中,由于涡流分布不均,缺陷区域相较于焊缝区域产生较多热量;而在冷却阶段,焊缝边缘区域的热量流向缺陷区域,缺陷区域能够保持较高的温度。由于焊缝边缘区域相较于缺陷区域材质复杂,涡流密度较高,阻抗大,产生的热量较多。在冷却阶段,由于横向热传递,温度向低温区域流动,焊缝边缘区域呈现出先上升后下降趋势,可见混叠向量4强化的是焊缝边缘区域。 图6 独立成分重构图像Fig.6 Independent component reconstructed image 在对热图像序列进行ICA算法处理后,图像中仍包含背景噪声区域,且缺陷区域与噪声区域对比度较低,造成缺陷检测准确率较低。图7是本文提出的改进区域生长算法对经过ICA算法处理后的热图像分割结果,并与FOSP-GA、Otsu和K-means聚类分割算法进行了比较,同时通过计算TPR、FRP和算法运算时间对4种算法进行了定量评价,其结果如表1所示。 从图7中可以看出,所提出的算法与FOSP-GA、Otsu和K-means聚类算法的相比分割结果更好。 图7 图像分割结果Fig.7 Image segmentation results 在7(a)图中,分割结果中只包含了缺陷区域,结合表1中本文提出的算法TPR值近似等于1,FRP值近似于0.0029,证明了算法分割效果较优,能够将缺陷区域从热图像中准确的分离出来。相对地,FOSP-GA和K-means聚类算法的TPR值较低,表明背景区域中包含了部分缺陷区域,在图7(b)中,FOSP-GA算法的分割结果出现了过分割现象;而Otsu和K-means算法FRP值较高,表明在分割结果中存在欠分割现象,在分割的结果中包含了背景区域,如图7(c)和7(d)所示。在计算时间上,四种算法都在1 s左右,本文算法运算时间较短,能够适应实际检测的需求。 表1 分割结果定量评价Tab.1 Quantitative evaluation of segmentation results 从表1可以看出,本文所提出的检测方法实际得到的TPR与FRP值与理想值仍存在误差,造成误差的原因与原始图像的获取、图像前、后处理相关。为了更为客观的评价所提出的方法对焊缝缺陷检测的有效性,分析各阶段对检测结果的影响,同时实现缺陷的定量检测,本文从缺陷的长度、宽度及其相对误差方面对该检测方法做出了定量评价,其结果如表2、图8和图9所示。 表2 各阶段缺陷尺寸及误差Tab.2 Defect size and error at each stage 从表2中可知,经过后处理得到的缺陷长度和宽度的相对误差分别为0.40 %和14 %,所提出的方法能够逐步降低误差,得到较为准确的缺陷尺寸。在原始热图像获取过程中,其误差主要来源于热传导,热传导过程会使热量沿三维方向传递,获得的缺陷尺寸会大于实际尺寸;图像前处理过程中,其误差主要来源于试件表面粗糙度,ICA算法根据试件热图像序列中不同的变化趋势分离出缺陷区域,缺陷边缘一定区域内由于热传递过程与缺陷区域变化相同而被视为同一区域,造成获得的缺陷尺寸大于实际尺寸;在图像后处理过程中,其误差主要来源于阈值的选择,而这也是本文方法的主要误差来源。 图8 缺陷尺寸Fig.8 Defect size 图8和图9中的曲线是由不同阈值得出的缺陷尺寸值和相对误差值经三次样条插值后获得。图8中,随着阈值的增加,缺陷的长度和宽度呈下降趋势,在最佳阈值171时获得的缺陷长度为9.96 mm、宽度为0.43 mm,而阈值大于最佳阈值获得的二值图像存在欠分割现象,得出的缺陷长度和宽度大于实际尺寸;阈值小于最佳阈值获得的二值图像存在过分割现象,且图像中缺陷轮廓不完整,得出的缺陷长度和宽度小于实际尺寸。在图9中,缺陷长度相对误差趋势呈凹型,缺陷宽度相对误差曲线呈先下降后平稳的趋势,二者在最佳阈值处获得最小值0.4 %和14 %。结合表2、图8和图9可知宽度的相对误差远大于长度的相对误差,而这与缺陷尖端聚集热量较多,在相同热传递效率的情况下,尺寸较小的宽度在计算相对误差时比值较大有关。 本文基于涡流脉冲热成像技术对角焊缝缺陷试件进行检测,对获取的热图像序列进行独立成分分析算法处理,并将包含缺陷的独立成分图像采用改进区域生长算法进行图像分割,通过分析处理结果可以得到以下结论: (1)采用L型磁芯,能够使缺陷区域形成相对均匀的涡流分布,增强缺陷区域与非缺陷区域的热对比度。 (2)提出独立成分分析算法的红外图像序列处理方法,能够提取出缺陷区域的混叠向量,强化缺陷区域的热响应特征。 (3)采用改进区域生长算法对包含缺陷区域的独立成分热图像进行图像分割,能够得到较好的缺陷轮廓信息。4 涡流脉冲热成像实验分析

4.1 实验装置

4.2 实验结果分析

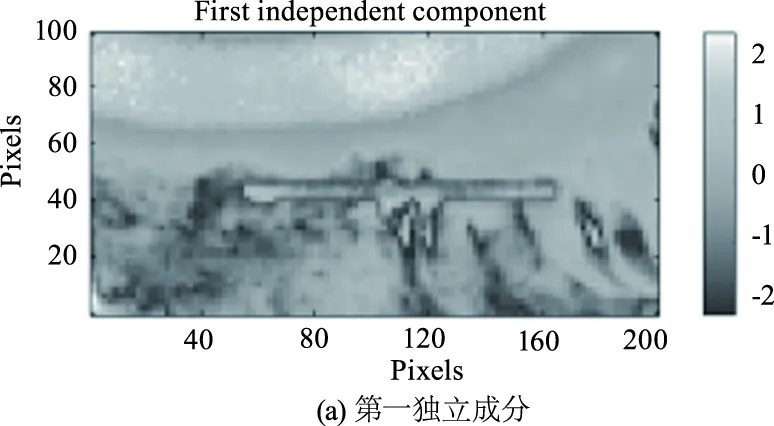

4.3 ICA热图像处理

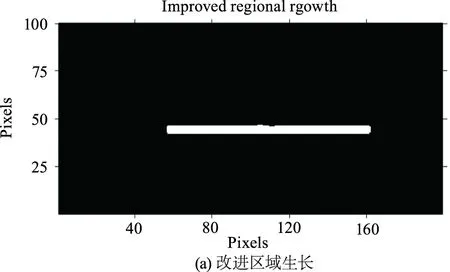

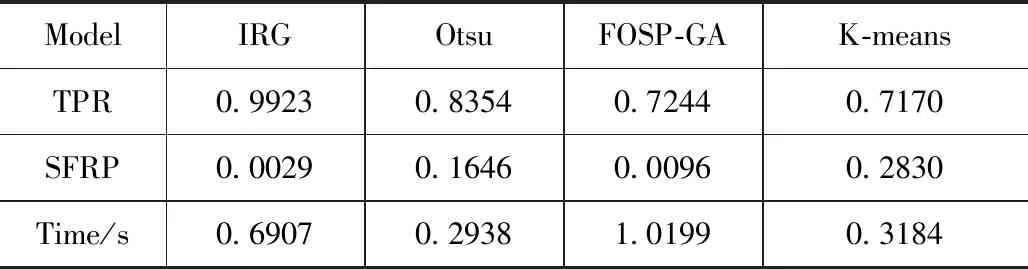

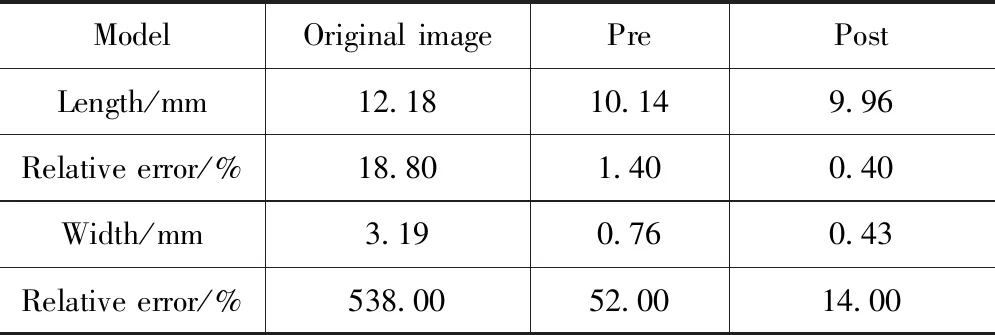

4.4 热图像分割及其定量评价

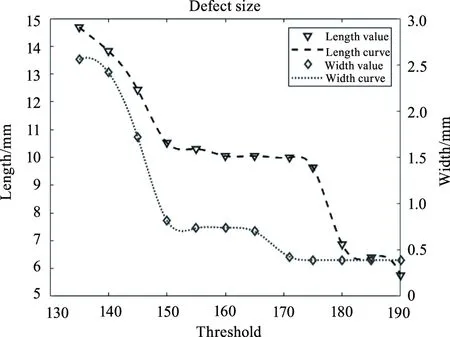

4.5 误差分析

5 结 论