液压油缸内壁激光熔覆层/ 内壁熔铜层的微观组织及腐蚀行为研究

2022-11-12陶小松张海瑜马晓燕张海广詹利华刘二勇

陶小松,张海瑜,宫 成,马晓燕,焦 阳,张海广,詹利华,张 伟,杨 辉,刘二勇*

(1.陕煤集团神南产业发展有限公司,陕西榆林 719300;2.陕煤集团柠条塔矿业有限公司,陕西榆林 719300;3.西安科技大学材料科学与工程学院,陕西西安 710054)

引言

煤炭是我国稳定能源安全的压舱石[1]。随着煤炭开采深度不断增加,煤矿环境越来越苛刻,对采煤装备服役安全提出更高要求[2]。在众多采煤装备中,作为液压支架的核心部件,液压油缸的性能直接影响采煤装备安全。目前,激光熔覆技术已广泛应用于液压油缸外表面强化,取得了优异的使用效果。然而,受限于设备,难以直接应用激光熔覆技术进行液压油缸内壁强化,导致液压油缸内壁受乳化液的煤粒、溶解氧等杂质影响而出现严重腐蚀损伤[3-5]。

近年来,研究人员先后研发了内壁激光熔覆技术和内壁熔铜技术用于液压油缸内壁强化。其中,激光熔覆技术是利用激光在液压油缸内壁制备耐蚀熔覆层;内壁熔铜技术是利用电弧熔覆技术在液压油缸内壁制备铜合金熔覆层,并在液压油缸内壁强化与修复获得了应用。然而,迄今未发现关于熔覆/熔铜技术的对比研究[4,6]。因此,系统开展液压油缸内壁激光熔覆层和内壁熔铜层微观组织和腐蚀行为研究将为提升液压油缸表面强化技术提供有力支撑。

1 实验

1.1 实验材料与激光熔覆/内壁熔铜

选择铁基粉末和直径1.2 mm 铝青铜焊丝为原料(铁基粉末:Cr-18.22、Ni-10.80、Mo-2.84、Si-0.68、C-0.15、P ≤0.30、S ≤0.03 和Fe 余量,粒度约为80-150 μm 的球形颗粒;铝青铜焊丝:Al-8.95、Fe-3.43、Ni-5.54、Mn-2.55 和Cu 余量,wt.%)。

选择调质态27SiMn 为基材(GB/T 700-2006)[7],选择BS-OF-3000-15-4F 型激光熔覆设备制备激光熔覆层和NZC-500NKZH1 内孔熔覆设备制备内壁熔铜层。随后,对激光熔覆层/内壁熔铜层进行精镗→垳磨→抛光处理,并线切割制备所需试样,进行打磨、抛光、超声波清洗后备用。

1.2 表征分析

利用XRD-7000X 射线衍射仪(XRD)进行激光熔覆层/内壁熔铜层的物相分析;利用奥林巴斯GX53倒置式光学金相显微镜(OM)和JSM-6390A 型扫描电镜(SEM)进行激光熔覆层/内壁熔铜层的纵截面微观组织形貌和元素分布分析;利用武汉科斯特电化学工作站进行激光熔覆层/内壁熔铜层的腐蚀电化学测试;依据GB/T 1025《人造气氛腐蚀试验盐雾试验》[8],利用上海钜惠仪器制造有限公司的HW-80 型盐雾试验箱进行试样的盐雾腐蚀实验。

2 微观组织

图1 是激光熔覆层和内壁熔铜层的XRD 谱图。结果表明,激光熔覆后,由铁基粉末形成的熔覆层为奥氏体组织,这与其元素含量和冷却制度密切相关;其次,内壁熔铜层主要有α 相Cu 基固溶体、γ 相Fe基固溶体和硬脆的κ 相AlFe3组成。相较于激光熔覆的奥氏体组织,内壁熔铜层析出的γ 相Fe 基固溶体出现了明显左移现象,意味着晶格常数增大,这是由元素固溶而引起的点阵畸变。

图1 激光熔覆层/内壁熔铜层的XRD 图谱

首先,奥氏体不锈钢熔覆层具有结构致密、均匀的特性。熔覆层局部区域放大图发现熔合区呈现为一条平整的外延生长组织,且从熔合区到熔覆层顶部的晶粒形态依次为平面晶和等轴树枝晶组织。其次,对于内壁熔铜层,具有显微组织致密,无气孔、微裂纹、夹渣等冶金缺陷的特征,表明熔覆层与基体形成了良好的冶金结合。对内壁熔铜层的显微组织放大发现熔铜层下部区域有一层厚度约3 μm 的深杰色带状熔合线。随着熔铜层向顶部延伸,出现了枝晶状和球状析出相组织,且其尺寸逐渐增大。激光熔覆层的元素分布较均匀,仅晶界呈现出富Cr、Mo 元素特性,表明熔覆层出现了敏化造成了局部贫铬,易出现点蚀问题。其次,内壁熔铜层的枝晶状和球状析出相为富Fe、Al 相。结合XRD,可进一步确认析出相为枝晶状的κ相AlFe3和球状的γ 相Fe 基固溶体相。

进一步对激光熔覆层/内壁熔铜层的硬度进行分析。结果表明,激光熔覆层的硬度约为300 HV0.5,而熔铜层的硬度则仅为200 HV0.5,表明激光熔覆层具有更高的硬度。根据Archard 定律,材料的耐磨性与其硬度呈正相关,意味着激光熔覆层具有更加优异的耐磨性[9]。

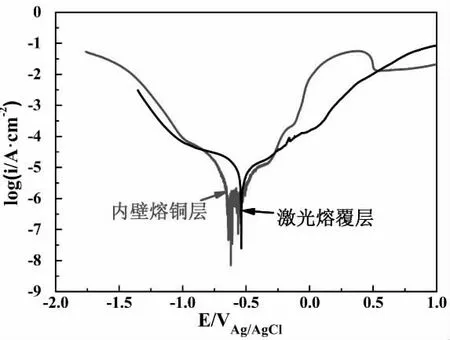

图2 为激光熔覆层/内壁熔铜层的极化曲线图。结果表明,极化曲线均分为活化区、钝化区和过钝化区。其中,激光熔覆层的钝化区的出现是因为熔覆层表面生成了一层Cr2O3的钝化膜,阻碍试样与腐蚀溶液发生反应。而随着电位改变,钝化膜破裂,熔覆层发生点蚀,出现电流密度大幅度增加的现象;同样,内壁熔铜层的二次钝化可能是因为材料发生了新的阳极反应。因此,相较于内壁熔铜层,激光熔覆层的耐蚀性明显提高。

图2 激光熔覆层/内壁熔铜层的极化曲线图

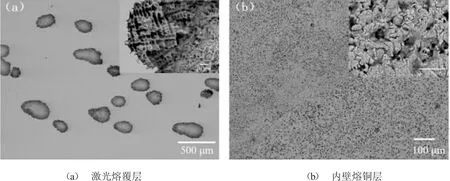

图3 为电化学腐蚀后激光熔覆层/内壁熔铜层的形貌图。结果表明,经过电化学腐蚀后,激光熔覆层表面出现了大小、深浅不同的点蚀坑。高倍SEM 表明,点蚀坑内部呈现蜂窝状孔洞。根据文献,激光熔覆层点蚀的产生符合贫铬理论。因此,在电化学腐蚀过程中,激光熔覆层富铬区域耐蚀性远优于周边的奥氏体晶粒,导致奥氏体晶粒腐蚀而形成富铬的蜂窝状结构。对于内壁熔铜层,电化学腐蚀后熔铜层表面出现了细小而密集的孔洞。此外,Cu 基体的电位为+0.3 V,而Al、Fe 的电位分别为-0.6 V 和-0.4 V,因物相的电位差形成了腐蚀微电池,造成了Al、Fe 元素优先溶解而形成脱合金元素腐蚀。因此,富含γ 相和κ相的内壁熔铜层的耐蚀性明显恶化,造成其耐蚀性明显降低。

图3 电化学腐蚀后激光熔覆层/内壁熔铜层的形貌图

经过中性盐雾腐蚀后,激光熔覆层/内壁熔铜层的腐蚀形貌见图4。首先,1 000 h 盐雾后激光熔覆层未出现明显的腐蚀痕迹,腐蚀性能评级为9 级(GB/T 6461-2002),表明激光熔覆奥氏体熔覆层可以长期抵抗Cl-侵蚀。然而,内壁熔覆层则腐蚀明显,经过100h盐雾后,内壁熔铜层已覆盖一层褐色腐蚀物,而1 000 h 后内壁熔铜层由大量红褐色和少量蓝绿色的腐蚀产物而覆盖。并且,计算表明其腐蚀速率高达0.1 297 g·m-2·h-1。进一步对内壁熔铜层的腐蚀产物进行分析,图4(d)表明219、401 和636 cm-1的谱峰对应红褐色Cu2O,位于127、219、816 和930 cm-1等的谱峰对应Cu2(OH)3Cl(蓝绿色)[10]。因此,内壁熔铜层表面形成了以红褐色产物为主,兼有少量蓝绿色腐蚀产物。

图4 激光熔覆层与内壁熔铜层盐雾腐蚀形貌图(a)(b)(c)及(d)腐蚀产物拉曼光谱图

综上所述,相比电弧熔铜,激光熔覆技术同样有望实现液压油缸的内壁强化,且奥氏体结构的激光熔覆层的综合性能较电弧熔铜层更加优异。此外,从成本而言,铁基粉末价格仅有铜焊丝的一半,原材料成本低。因此,对于典型工况下煤矿液压支架内壁的表面强化,可进一步从工程应用论证两种防护技术的优缺点,以推进液压油缸表面强化技术的发展。

3 结论

本研究针对液压油缸内壁表面强化问题,研究了激光熔覆层和内壁熔铜层微观结构和服役行为,得到如下结论。

(1) 以铁基粉末为原料制成的激光熔覆层主要由奥氏体相组成;铝青铜焊丝为原料形成的内壁熔铜层主要α-Cu 基体、球状γ 相以及枝晶态κ 相组成,且出现了元素偏析现象。

(2) 激光熔覆层的硬度显著高于内壁熔覆层,意味着激光熔覆层具有更高的耐磨性。

(3) 相比内壁熔铜层,激光熔覆层具有更为优异的耐蚀性,尤其盐雾腐蚀环境下性能差异明显,其原因在于内壁熔铜层出现了疏松的Cu2(OH)3Cl 产物。