基于AnyCasting 碟式制动盘两种铸造工艺仿真对比与分析

2022-11-12沈华刚

沈华刚

(郑州科技学院机械工程学院,河南郑州 450064)

砂型铸造在工业中常被用来制造由铁、铜和铝做成的零件,砂型铸造应用广泛,工艺过程相对简单、成本低廉。传统的砂型铸造需要根据铸造工艺方案试制一个样品,然后检测该铸件样品的缺陷,反复修订工艺方案,最终得到符合实际生产要求的产品。但这种制造方法对于单件、小批量生产或具有复杂机械结构的零件会造成很大的浪费。随着铸件模流分析技术的发展,AnyCasting、ProCAST、Flow-3D 模拟仿真软件的出现,可以利用残余熔体模数、Niyama 判据判定铸件的缩孔缩松位置,模拟铸件的冲型顺序、凝固顺序、卷气顺序、温度梯度、冷却率等一系列铸造过程中的参数[1]。

1 建模与仿真过程

1.1 零件选择

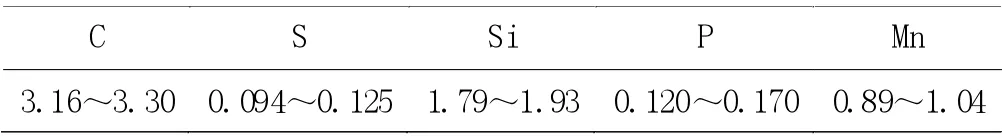

选择碟式制动器制动盘作为研究对象,利用两种砂型铸造方案铸造该零件。盘式制动器的两个制动片分布在制动盘的两侧。工作时液压油推动活塞,活塞推动制动盘的两个制动片夹紧自动盘。在刹车过程中,制动盘受到较大的切向力和法向力,局部温度高达600 ℃,所以制动盘需要有较好的力学性能,减少铸造过程中有缩孔缩松的存在。制动盘使用HT250 作为铸造材料,具有较好的铸造性能,耐磨性、耐热性,HT250 化学成分见表1。

表1 铸件HT250 化学成分(wt%)

1.2 CAD 设计

本次使用SolidWorks 软件绘制制动盘的三维CAD 图见图1,在anycasting 铸造分析过程中忽略制动盘上面的圆孔。

图1 制动盘的三维CAD 图

1.3 预处理

利用anyPRE 分5 步进行预处理:(1) 划分网格。①设置实体,两种方案各部件的实体设置见图2;②设置砂型铸造的模具,采用“浇注系统+模具”的方式,设置砂型铸造模具壁厚40 mm;③设置求解域,利用系统默认的求解域;④划分均匀网格,划分均匀网格的优点是系统划分网格的速度快,后期仿真速度快,第一种方案(图2a)划分822 120 个正方体网格,第二种方案(图2b)划分914 054 个正方体网格。(2)基本过程。①任务设计:采用非金属模砂型铸造,并对铸造的冲型过程和冷却过程进行分析;②材料设置,两种铸造方案各部件所使用的材料见表2,FC250 是日本牌号,对应我国的HT250,初晶温度1 227.64℃,固相线温度1 147.64 ℃,本次浇注温度是1 420℃,冲型速度45 cm/s,浇注过程中保持浇口杯中液态FC250 的体积恒为整个浇口杯的80%左右;③热传导系数设置,使用系统默认的热传导系数[2-3]。

图2 两种铸造方案

表2 碟形制动盘两种铸造方案所采用的材料

1.4 后处理

后处理使用anycasting 软件的AnyPOST 模块,模拟两种方案的不同充型率与温度的关系、不同凝固率与温度的关系、利用残余熔体模数分析两种铸造方案可能出现缩孔缩松的位置与概率。

2 AnyPOST 模拟过程分析

2.1 两种方案冲型过程分析

第一种方案的冲型过程见图3,1 420 ℃的HT250 金属液倒入浇口杯,在整个充型过程中,保持液体的体积占整个浇口杯体积的80%左右,液体从浇口杯经直浇道、横浇道进入铸件。从浇注开始到如图3(a)的过程是:由于金属液受重力作用,金属液流入腔体时有一定的速度,金属液往前流动,碰到型腔壁后向两侧移动,部分金属液沿凸台的侧壁向上、向侧壁的两侧移动,并逐步到达碟形刹车盘凸台的上表面,同时有一少部分金属液在底部边缘有向浇口方向回流的现象,但体积少,速度慢。这个过程总体来说,在型腔底部的向前流动的速度高于向侧壁方向向上流动的速度,同时金属液沿侧壁向上流动的速度又大于少部分金属液向浇口方向回流的速度。图3(a)到图3(b)的铸造过程是:在型腔底部的向前流动的金属液完成了铸件底部的填充,有部分金属液开始从底部靠近冒口处沿侧壁向上填充,同时有少量的金属液流入冒口。图3(b)到图3(c)的过程是:铸件上部凸台左边的金属液与右边的金属液相向流动并完成汇合,铸件浇注入口处的金属液也相向流动完成汇合,同时冒口处的金属液越来越多,直至冒口冲型完成。整个冲型时间为3.4 s,在冲型过程中,温度从1 420 ℃降低到1 338 ℃,始终高于HT250 的液化温度1 227.64 ℃,冲型过程中金属液没有飞溅的现象,按照从下往上、由左向右的顺序进行冲型,与实际的工艺吻合。

图3 第一种方案各种充型率与温度关系

第二种铸造方案见图4,图4(a)为从开始浇注到冲型率达到20%金属液的充型与温度的关系,在这个过程中金属液从浇口经直浇道、横浇道进入铸件,每个铸件与横浇道都有四个浇注入口,提高了冲型效率,金属液从两个浇注入口注入型腔,首先完成离浇注入口近的地方的冲型,同时金属液快速沿浇注入口两侧流动,这个过程中温度在1 392 ℃~1 420 ℃。图4(b)为冲型率从20%到51.5%金属液的充型与温度的关系,在这个过程中沿两侧流动的金属液完成汇合,有一部分金属液开始沿凸台的侧壁向上流动,同时有一部分金属液向冒口流动。这个过程温度在1 338 ℃~1 392 ℃之间,其中冲型率从20%~35%,温度主要分布在1 365 ℃~1 392 ℃,冒口处在1 338℃~1 365 ℃;冲型率35%~51.5%,温度主要在1 338℃~1 365 ℃,少部分地方在1 365 ℃~1 392 ℃。图4(c)为冲型率从51.5%到75%金属液的充型与温度的关系,在这个过程中金属液沿型腔侧壁向上流动,完成侧壁的充型并完成凸台大部分地方的充型,温度主要分布1 338 ℃~1 365 ℃,少部分地方在1 311 ℃~1 338 ℃。最后金属液完成凸台顶面的冲型,直到整个铸件完成冲型,温度在1 311 ℃~1 365 ℃。第二种方案整个铸件的冲型时间为7.48 s,冲型过程与实际方案相符。

图4 第二种方案各种充型率与温度关系

2.2 两种方案凝固过程与温度关系分析

第一种方案不同的凝固率与温度的关系见图5,整个凝固时间为658.6 s,从凝固开始至凝固率10%,如图5(a)所示,铸件凸台的内孔处先凝固,铸件的圆周边缘也开始凝固,凝固处的温度在1 147 ℃~1 202℃,其它地方的温度为1 202 ℃~1 311 ℃;从凝固10%到凝固率51.5%,如图5(b)所示,铸件凸台的内孔处边缘已凝固,铸件其它地方温度下降很快,在1 147 ℃~1 229 ℃;从凝固51.5%到凝固率84.8%,如图5(c)所示,此时铸件已完全凝固,浇口的部分地方没有凝固,冒口也没有凝固,冒口起到补缩作用,冒口处的温度为1 147℃~1 202 ℃。

图5 第一种方案各种凝固率与温度关系

第二种方案不同的凝固率与温度的关系见图6,从开始凝固到凝固率为10%,从图中可以看到,放冷铁的部位先凝固,部分横流道支路也发生了凝固。铸件表面温度1 202 ℃~1 338 ℃,冷铁部位降到1 147 ℃,如图6(a)所示。凝固率从10%~51.5%的凝固过程如图6(b)所示,冷铁周围迅速凝固,然后铸件的底部边缘和凸台底部也快速凝固,温度在1 147 ℃以下。凝固率从51.5%~84.8%的凝固过程如图6(c)所示,铸件从底部边缘和凸台平面开始凝固,然后是凸台侧面凝固,同时横流道和主流道也逐步凝固,当到达凝固率84.8%时,铸件也完全凝固,但冒口和主流道底部未凝固,冒口最后凝固,起到补充金属液,防止缩孔缩松的作用;最后从凝固率84.8%到凝固率100%,完成整个浇注系统的凝固。整个凝固过程总共历时591.02 s,与实际过程吻合[4-6]。

图6 第二种方案各种凝固率与温度关系

2.3 两种铸造方案缺陷分析

两种铸造方案铸件分析见图7,铸件缺陷分析采用残余熔体模数来进行分析,图7(a)第一种方案表示在铸件的底部圆周出现缩孔缩松的概率为30%~55%,第二种方案由于安置了合适的冷铁实现了顺序凝固,就基本消除缩孔缩松缺陷。

图7 两种方案铸件缺陷分析

3 结论

(1) 第一种铸造方案整个冲型时间为3.4 s,凝固时间为658.6 s;第二种铸造方案整个冲型时间为7.48 s,凝固时间为591.02 s;第二种铸造方案采用一模三腔,一次铸造,可以形成三个铸件,提高了生产效率。

(2) 第一种铸造方案,在铸件部分地方会出现缩孔缩松,概率为30%~55%,第二种方案没有发现缩孔缩松铸造缺陷。