AA5052/SPFC440 异种金属自冲铆接数值模拟及试验研究

2022-11-12周泽杰黄志超李绍杰

周泽杰,黄志超,李绍杰

(1. 华东交通大学材料科学与工程学院,江西 南昌 330013;2. 奇瑞汽车股份有限公司汽车工程技术研发总院,安徽 芜湖 241007)

我国新能源车产量约占全世界的1/2[1]。 车身减重,可大幅度节约燃料,减少尾气排放造成的污染[2]。 由于铝合金和高强钢大量代替了传统结构钢板在车身上的应用, 实现高质量铝/钢的连接变得尤为迫切。 除了传统的点焊方法外,车用结构胶连接[3]、无铆冲压连接[4]、磁脉冲焊接[5]、电阻铆焊、超声振动强化搅拌摩擦焊、激光焊、激光-电弧焊铆复合连接、摩擦塞铆焊接、热融自攻连接[6]、自冲铆接(self-piercing riveting,SPR) 等工艺被用于铝/钢车身连接。 其中自冲铆接工艺是近些年发展起来的一种不需要预钻孔连接板料的高速机械紧固法。 该方法具有对环境影响小、无热辐射、无火花、无废料、低能耗、低噪声、能和粘合剂和润滑剂相容等诸多优点[7-8],特别适合于轻质材料以及异种轻量化材料之间的连接。

近年来很多专家学者都热衷于对铝/钢自冲铆接的研究。Han 等[9]研究了涂层对NG5754 钢和AA5182铝合金SPR 接头质量的影响,发现涂层的存在会影响接头质量。Ma 等[10]研究了铆钉和模具组合对CR4钢和AA6061-T6 铝合金SPR 接头铆接性能和力学性能的影响,发现较软的铆钉和较大的模具可以提高接头性能。Bang 等[11]采用搅拌摩擦点焊和SPR 技术将A356-T6 铝合金与SPFH440 钢板进行连接,发现铆接接头的拉剪强度高于焊接接头强度。 Zhao等[12]研究了低速冲击对AA6061 铝合金和DP590 钢SPR 接头性能的影响,发现低速冲击可以降低SPR接头的疲劳寿命。 Deng 等[13]开发了一种热辅助SPR工艺来改善AA6061-T6/DP980 接头性能, 发现适当的加热可以获得无裂纹的接头。 Zhang 等[14]对铝/钢SPR 接头的静态拉伸和疲劳强度进行了研究,发现随着钢板厚度的增加,SPR 接头的力学性能和疲劳性能都有所提高。Abe 等[15]对JSC780 /AA5052 进行了SPR 连接,通过盐雾试验测定了其腐蚀行为和接头强度。Jia 等[16]对DP590/AA6061 的SPR 接头疲劳寿命进行了研究,发现减小微振动磨损可提SPR接头的疲劳寿命。张永超等[17]研究了B1500HS 钢和AA5052 铝合金SPR 接头力学性能, 认为试样的疲劳寿命随载荷水平的增大而减小,随应力比的增大而增大。 黄志超等[18]对SPFC440 钢和5052 铝合金SPR 接头力学性能和腐蚀性能进行研究,认为胶铆复合接头的力学性能优于铆接接头和胶接接头;并且粘胶剂可以提高接头强度,减轻电偶腐蚀。 张先炼等[19]通过对不同参数组合形式的铝锂合金板AL1420 和镀锌钢板Q215 进行SPR 连接,分析了接头的静强度和失效模式。胡光山等[20]分析了钢/铝混合后地板总成的SPR 接头性能和失效模式, 认为SPR可实现钢/铝混合后地板总成的焊装。 金鑫等[21]对AA6061-T6 和双相钢DP590 进行SPR 连接, 通过正交试验方法研究了铆接参数对接头性能的影响。杜国栋等[22]分析了多铆钉SPR 接头的变形特点,揭示了铆接参数对铆接后翘曲变形的影响规律。 陆瑶等[23]分析了结构胶对DP590 钢板与AA6011 铝合金板SPR 接头的影响,认为结构胶对接头力学性能会产生影响,而对失效模式没有影响。吴丹等[24]提出了神经网络与启发式算法相结合的工艺优化方法,分析了SPR 工艺流程, 确定了影响SPR 接头质量的主要工艺参数。

本文通过数值模拟与试验相结合的方法分析2.5 mm 厚AA5052 铝合金与2.0 mm 厚SPFC440 高强度钢SPR 工艺,并通过拉伸试验和疲劳试验研究其在搭接情况下,AA5052 铝合金和SPFC440 高强钢SPR 接头的静拉伸性能和疲劳性能。

1 数值模拟

1.1 有限元模型

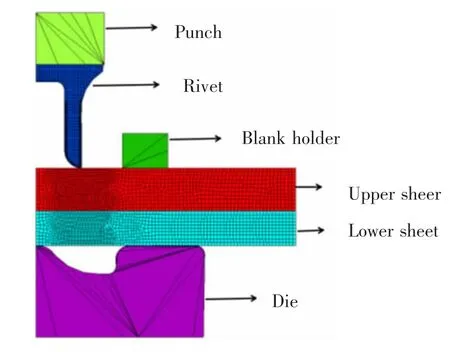

通过使用Deform-2D 有限元软件模拟SPR 塑性成形的工艺过程。 通过数值模拟结果进行分析和判断,可以更好地制定工艺方案,节约时间,降低成本。 通过后处理来验证工艺方案可行性及其接头质量效果, 观察接头紧密性以及铆钉脚是否刺穿下板。 另外,可以准确分析铆钉及板料的应力分布情况,可以预测接头失效大致位置及失效形式。 因为模型沿着接头中心线对称, 所以使用1/2 模型进行模拟。 有限元模型如图1 所示。

图1 有限元模型Fig.1 FEM model

1.2 模拟参数设置

对模型各部件进行设置。 首先进行材料设置,使用Simufact 软件里的材料库定义给上下板料,上板为铝合金,下板为高强度钢,铆钉材料为Henrob-H4;将液压机动力定义给冲头,完成动力设置;模具与工件的温度都设置为20 ℃环境温度; 接触面自动定义主从接触关系;自动定义网格划分,其中在铆钉胫即将穿入的板料部位网格划分应更为致密。

2 模拟与试验结果

2.1 数值模拟结果与分析

2.1.1 铆接成形过程

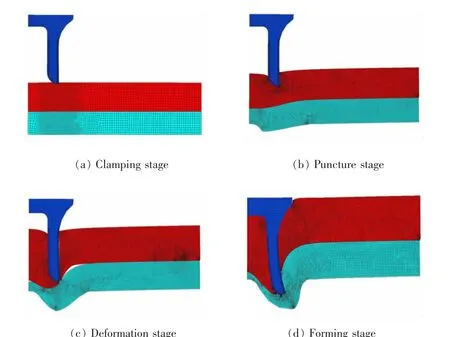

由图2 自冲铆接过程可以发现,自冲铆接成形分为四个阶段。 上、下板料首先被压边圈压紧在凹模上,铆钉与上板料接触(图2(a));铆钉在冲头压力的作用下刺入上板料,两层板料在铆钉和凹模的作用下逐渐发生变形(图2(b));铆钉胫部刺穿上板后继续在冲头作用力下穿入下板料,下板料塑性变形程度增加(图2(c));铆钉胫部在下板中向外发生扩张,直至最后形成喇叭口状(图2(d))。可以看出,在自冲铆接过程完成之后,铆钉和板料形成机械自锁接头。

图2 自冲铆接过程Fig.2 Self-piercing riveting process

2.1.2 应力分析

图3 为铆接完成后铆钉等效应力分布情况。 从图3 中可以看出最大等效应力为2 223.21 MPa,主要集中在铆钉胫上端内侧。并且铆钉上端外侧同样有明显的应力集中,同时可以看到,铆钉脚明显张开。 这是由于凹模凸台部分将材料向铆钉内侧挤压,同时外侧材料挤压向铆钉外侧,在铆钉头部拘束力的共同作用下,导致在铆钉胫上端产生较大的应力集中。

图3 铆钉等效应力图Fig.3 Equivalent stress diagram of rivet

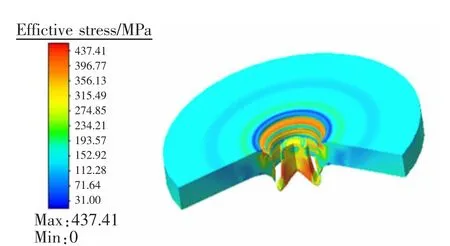

图4 所示为上板料的等效应力图,应力集中主要发生在两个区域。 第1 个区域位于铆钉头部附近在压入上板料时的接触部位。 由于铆钉铆入板料后,铆钉头部扣住上板料,铆钉尾部扩张扣住下板料,形成了机械自锁。 由此铆钉头部和上板之间必然存在应力集中。 第2 个区域位于上板部分材料被铆钉切下来后包裹在型腔内的部位, 最大值为437.41 MPa。 该部位受到铆钉空心型腔限制和下板向上凸起形成挤压,故产生较大的应力集中。

图4 上板等效应力图Fig.4 Equivalent stress diagram of upper sheet

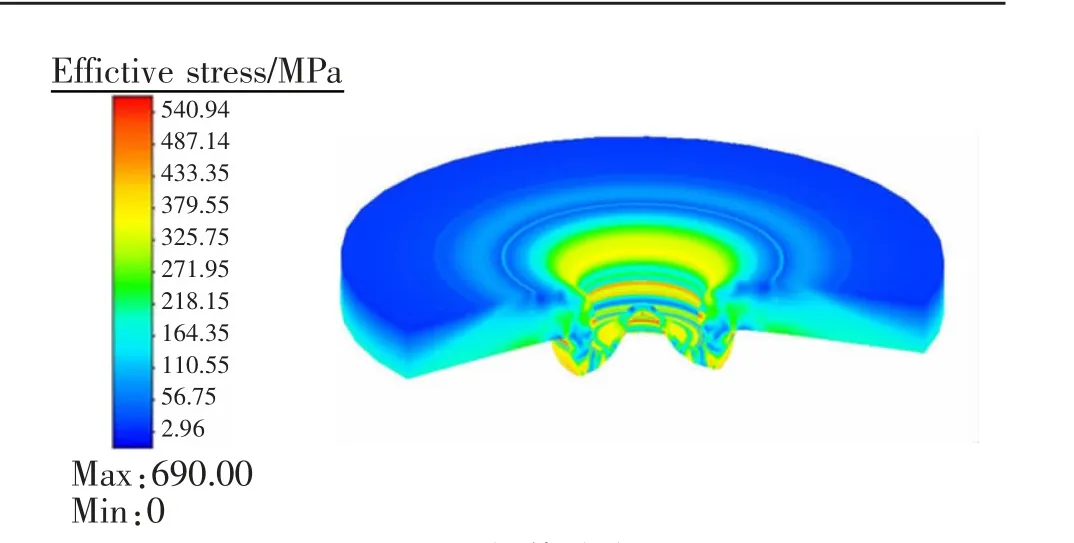

图5 为下板料的等效应力图,最大应力集中在铆钉脚与下板料接触区域, 最大值为690.00 MPa。这是因为铆接成形后,铆钉挤入下板料,在凹模的共同作用下使该区域发生严重塑性拉伸变形,材料变薄,损伤严重,容易出现应力集中。

图5 下板等效应力图Fig.5 Equivalent stress diagram of lower sheet

2.2 铆接试验与结果

2.2.1 自冲铆接试验

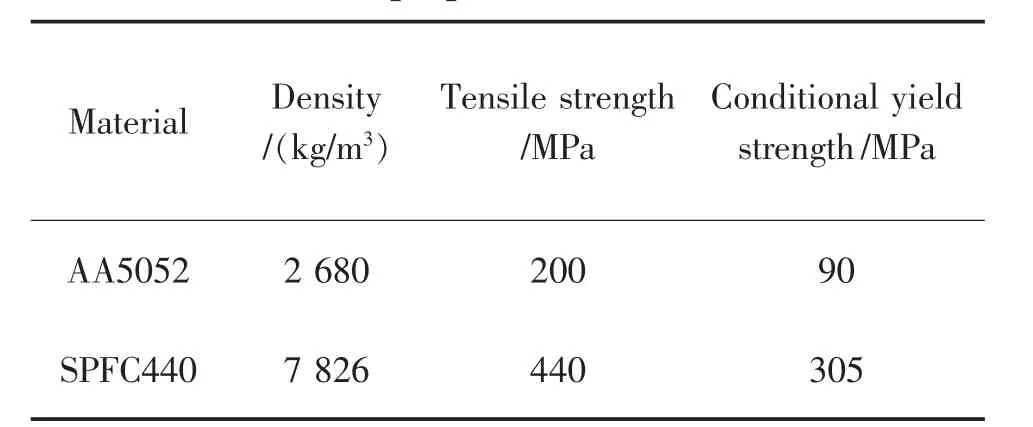

采用RV300023 型自冲铆接机将150 mm×36 mm×2.5 mm 的AA5052-H32 铝合金板和150 mm×36 mm×2 mm 的SPFC440 高强度钢板进行自冲铆接。材料性能见表1,表中数据由材料生产厂家测量并提供。

表1 材料性能Tab.1 properties of materials

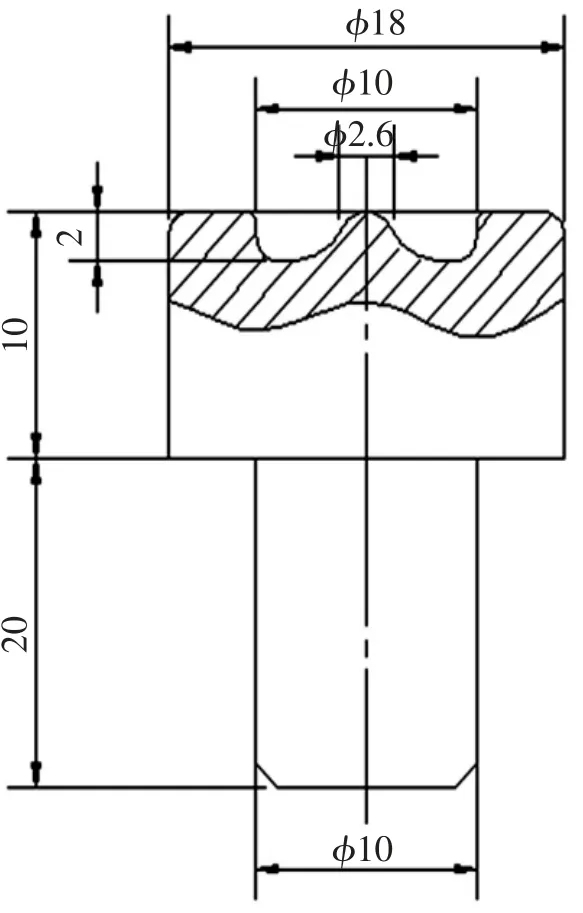

试验中所用的铆钉采用Henrob-K50744 半空心自冲铆钉,高度为7 mm。 铆钉和凹模的尺寸分别见图6 和图7。

图6 铆钉(单位:mm)Fig.6 Rivet(Unit:mm)

图7 凹模(单位:mm)Fig.7 Die(Unit:mm)

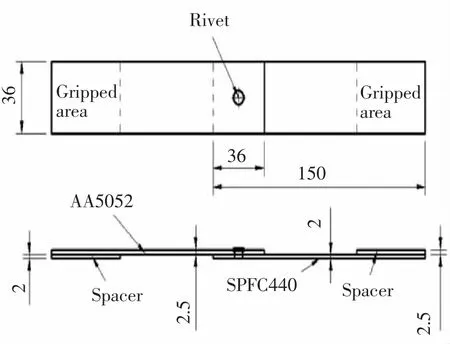

铆接接头采用搭接接头形式,搭接量为36 mm。铆接时保证铆钉位于搭接区域中心。 铆接接头具体尺寸见图8。试样接头形式和接头试验参考《焊接接头机械性能试验取样方法》(GB 2649—1989)和《金属材料拉伸试验 第1 部分:室温试验方法》(GB/T 228.1—2010)。 图8 所示的搭接接头形式在受力拉伸过程中会产生剪应力。 夹持试样时在试样的两端分别放置相应厚度的垫片可以抵消一部分扭矩。 垫片的厚度和放置位置见图8。

图8 自冲铆接接头(单位:mm)Fig.8 Joint of SPF(Unit:mm)

2.2.2 试验与模拟结果对比分析

下板内锁长度L,铆钉脚张开直径D,残余底厚W 是评价接头质量最重要的指标[25]。 图9 为自冲铆接接头剖面图与数值模拟的接头剖面图对比,对比结果见表2。 可见SPR 试验接头和数值模拟接头的下板内锁长度分别为0.31 mm 和0.35 mm, 残余底厚W 分别为0.77 mm 和0.79 mm,这两组数据分别相差0.04 mm 和0.02 mm, 相对误差分别为12.9%和2.6%,差别不明显。 SPR 试验接头和数值模拟接头的铆钉脚张开直径D 分别为6.82 mm 和6.58 mm,试验所得数据较模拟值高出约0.24 mm, 两者相对误差约为3.5%。

图9 接头对比Fig.9 Comparison of joints

表2 模拟和试验数据对比Tab.2 Comparison of simulated and experimental data

观察铆钉头部最外圈边缘与上板料的交界处, 可见在实际铆接过程中, 上板料受到铆钉下行力的作用发生拉伸下压变形, 板料变形过渡均匀,见图9 实线方框中所示;而数值模拟结果中,铆钉头边缘处的上板料变形不均匀, 见图9 虚线方框中所示。 下板在铆钉内部型腔和模具的共同作用下发生拉延变形并在模具凸台处上拱, 使板料拉伸变薄。 由图9 圆圈中可见, 铆接试验后的下板变薄程度较模拟结果低。 由于受到真实材料的不连续性、 模拟所用材料的绝对无缺陷性、模拟过程中接触面摩擦系数的人为设置、 冲头下压速度的人为设置, 甚至测量时存在的误差等因素影响, 试验过程与有限元数值模拟过程不可能会完全一致。 由于上板为较软的铝合金,铆钉内部完全被材料充满;铆钉胫在下板料中向四周均匀顺滑扩展开,没有裂纹和弯曲;铆钉脚刺破上板并在下板中扩展,形成良好的自锁效果。 总体看,模拟结果与试验结果比较接近,通过数值模拟可以较好的反映自冲铆接实践。 模拟结果与试验值之间的相对误差均在13%以内,满足工程设计精确度要求[26]。

3 接头力学性能试验与结果

为了分析自冲铆接接头的质量,分别对铆接试样进行静拉伸和疲劳性能试验来测量接头的力学性能。

3.1 拉伸试验结果与分析

3.1.1 静拉伸试验

采用RGM4030 万能试验机进行拉伸试验,拉伸速度设为2 mm/min。为了减小试样在拉伸过程中的弯矩影响,在试样的两端夹持区域各放置相应厚度的垫片,见图8 所示。 制备3 组铆接试样,对其分别进行拉伸试验。

3.1.2 静拉伸试验结果与分析

3 组试样的拉伸曲线载荷最大值分别为7.908,7.662,7.233 kN,其平均值约为7.6 kN。 图10 所示静拉伸曲线,由图可见,铆接试样的静拉伸过程大概可以分为4 个阶段。

图10 位移-载荷曲线Fig.10 Displacement-load curve

第1 阶段为弹性变形阶段。 铆接结构发生弹性变形,表现为随着位移的增加,静载荷呈直线快速上升。

第2 阶段为弹塑性变形阶段。 作为上板料的AA5052 铝板逐渐发生翘曲变形。 此时随着位移的增加,载荷几乎不变,并且载荷达到了峰值,该峰值可以用来衡量试样静拉伸性能。 通常峰值载荷值越大,表明试样的静拉伸性能越好。

第3 阶段为塑性变形阶段。 AA5052 铝板发生更为明显的翘曲变形, 位于铆钉处的横截面积减小,表现为位移增加,载荷逐渐下降。

第4 阶段为铆钉脱落阶段。 铆钉尾部扩张部位在拉伸力的作用下逐渐发生收拢,直至铆钉从下板中拉脱,载荷迅速下降。

3.1.3 拉伸失效模式

对于铆接接头来说, 拉伸失效形式主要有:钉帽拉脱、 钉尾拉脱和铆钉剪断3 种。 AA5052/SPFC440 接头静拉伸失效形式为铆钉尾部从下板中拉脱失效,见图11。接头在拉伸过程中,随载荷的增大上板翘曲现象逐渐明显,AA5052 板料在铆钉所在位置附近发生严重的翘曲变形。 这是由于铆钉头部直径(φ7.8 mm)远大于铆钉胫部直径(φ5.3 mm),且铆钉头与钉胫之间圆滑过渡结构的设计保证了该处具有较高的刚度,不易发生变形。 铆钉头部紧扣住上板,在拉伸过程中,铆钉头部向着拉伸方向逐渐发生倾斜。 在拉伸力和铆钉头部与上板间锁紧力的综合做用下,上板发生翘曲变形。 下板翘曲相对较小, 这主要是由于铆钉胫部只是嵌入下板料中并在下板料中扩张, 扩张后的铆钉胫部刚度不大, 在拉伸载荷作用下扩张开的铆钉胫很容易发生收缩变形并逐渐从下板中脱出。 在静拉伸载荷作用下铆钉尾部从SPFC440 钢板中拉脱, 铆钉头部与上板的自锁力大于铆钉尾部嵌入下板的自锁力,导致铆钉头部卡在上板,而铆钉尾部直接从下板中脱落。

图11 拉伸失效模式Fig.11 Tensile failure mode

3.2 疲劳试验结果与分析

3.2.1 疲劳试验

高周疲劳试验在QBG-50 微机控制高频疲劳试验机上进行, 为了减少试件在试验过程中因弯矩带来的影响, 在试样的两端夹持区域分别垫上相应厚度的垫片。 由于平均静拉伸载荷最大值约为7.6 kN,在疲劳试验时, 分别采用静拉伸载荷最大值的65%、50%、40%和30%作为疲劳载荷水平值, 即分别在5,3.8,3,2.3 kN 4 个级别的载荷水平下进行疲劳试验。 且每级疲劳载荷水平分别测试3 个铆接试样。 采用正弦波形载荷对接头试样进行拉-拉疲劳试验,应力比为0.1,加载频率为88 Hz。 当试样在试验过程中出现疲劳裂纹或疲劳循环次数超过200万次时作为疲劳试验的终止条件。 采用Hitachi-SU8010 扫描电子显微镜对疲劳断口形貌进行金相观察与分析。

3.2.2 疲劳试验结果与分析

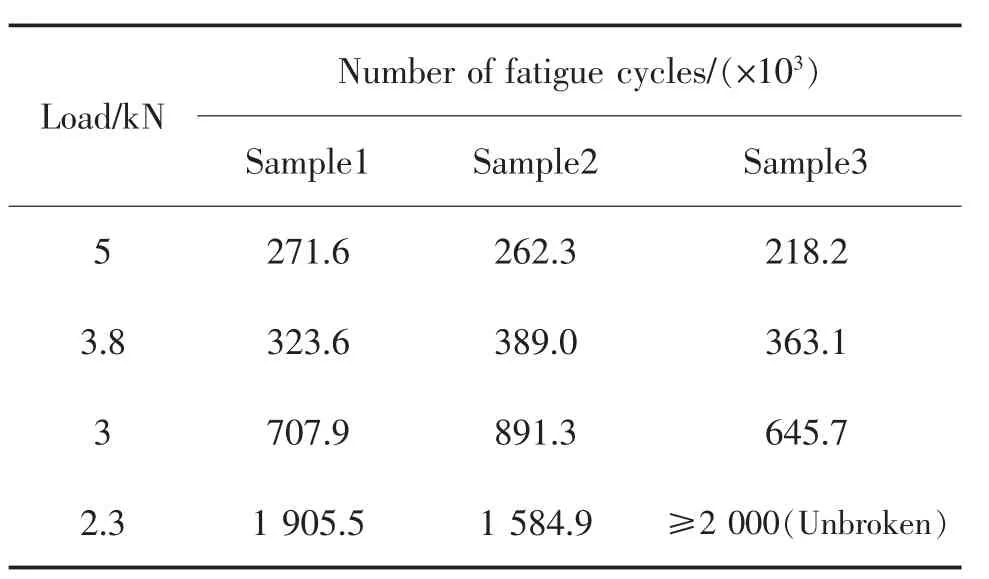

经过高周疲劳试验, 获得的疲劳试验数据见表3。 在载荷水平为5,3.8,3 kN 条件下疲劳循环次数均分布在105数量级;在2.3 kN 的载荷下,疲劳循环达到了106数量级,并且在该水平下,有一个试样超过了200 万次循环而未发生断裂。

表3 疲劳试验数据Tab.3 Data of fatigue test

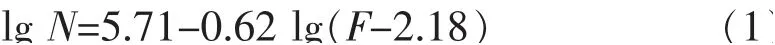

采用S-N 曲线拟合法[27],得出接头的F-N 疲劳曲线方程

式中:F 为应力值,kN;N 为循环次数。

根据式(1)可以绘制出F-N 曲线,见图12。 由图1 可见,在较高的载荷水平下,随着疲劳载荷的降低,F-N 曲线快速下降,疲劳寿命增加较为缓慢;载荷水平低于3 kN 以后,F-N 曲线下降速度变缓且仍保持下降的趋势。由于部分试样在2.3 kN 的载荷条件下超过2 000×103次循环仍未断裂, 可以认为铆接接头的疲劳极限约为2.3 kN。

图12 F-N 曲线Fig.12 F-N curve

3.2.3 疲劳失效模式

试样在经过疲劳加载后,疲劳失效均发生在上板料即铝板上,裂纹位于铆钉头部附近,见图13 中箭头所指位置。 为了更好的分析裂纹形成机理,需要对上板料的下表面,即与钢板相接触的表面进行分析,如图14 所示。 在疲劳载荷的作用下,铝板和钢板表面发生了摩擦磨损和腐蚀。在钢/铝的自冲铆接结构中, 钢和铝之间存在较大的电极电位差,裸露于大气中的金属很容易发生电化学腐蚀现象。 原本铝合金表面致密的氧化膜可以在一定程度上防止电化学腐蚀,但是在摩擦磨损过程中,表面氧化膜被破坏, 露出纯净金属导致电极电位较低的AA5052 铝合金更容易发生阳极氧化。 同时该位置还承受了较大的拉应力。 在摩擦磨损、腐蚀和拉应力的共同作用下,诱发了疲劳裂纹。 在疲劳载荷的作用下,裂纹向板宽两侧扩展。 同时在扩展区还可观察到明显的微裂纹。由数值模拟中上板料的等效应力分布可以看到, 该部位大约存在着230~270 MPa 的应力集中,这也是疲劳裂纹产生的原因之一。 由文献[27]可知,对上板料为钢板、下板料为铝板的铆接接头疲劳试验中, 疲劳失效发生于下板与铆钉脚接触部位,这一结论也正好与数值模拟中下板料的等效应力分布一致,该区域正是应力集中部位。

图13 疲劳失效模式Fig.13 Fatigue failure mode

图14 疲劳裂纹Fig.14 Fatigue crack

图15 所示为疲劳断口表面形貌。图15(a)和图15(c)所示分别为图14 中裂纹源、扩展区断口形貌。由图15(a)可见明显的磨损痕迹,表明在该位置处发生了微动磨损,对方框区域放大见图15(b),可见磨损部位有大量微裂纹以及部分已经脱落的磨屑(实线箭头所指)和即将脱落的磨屑(虚线箭头所指)。同时在扩展区图15(c)中也可观察到大量显微裂纹,对方框区域放大见图15(d),可看到明显的疲劳裂纹扩展特征即疲劳辉纹。

图15 疲劳断口Fig.15 Morphology of fatigue fracture

4 结论

采用数值模拟和铆接试验相结合方法,对AA5052 铝合金与SPFC440 高强度钢异种金属进行半空心铆钉SPR 工艺研究,同时对接头静拉伸性能和疲劳性能进行了试验与分析,得出以下结论。

1) 通过数值模拟,可以分析自冲铆接成形过程中四个阶段的铆钉和板料的变化情况;从等效应力图看出,铆钉应力集中在铆钉胫上端;上板应力集中在铆钉头部与上板料的接触部位和上板被铆钉切下来后包裹在型腔内的部位;下板应力主要集中在铆钉脚与下板料相接触的区域。

2) 通过半空心自冲铆接试验与数值模拟结果对比, 下板内锁长度和残余底厚相差均小于0.04 mm,几乎一致。 铆钉脚张开直径、下板减薄程度以及铆钉头部和上板的接触程度稍有差异, 但差异不明显, 这与模拟中采用的材质无缺陷化等设置有关。总体数值模拟结果可以较好的反映自冲铆接实践。

3) 自冲铆接接头的平均静拉伸载荷最大值约为7.6 kN。 接头失效形式为铆钉尾部从下板中拉脱失效。 在加载过程中,上板料在铆钉所在位置出现明显翘曲现象,下板变形不明显。

4) 自冲铆接接头的疲劳极限约为2.3 kN。试样在经过疲劳加载后,疲劳失效均发生在上板料即铝板上,裂纹位于铆钉头部附近,裂纹的产生与微动磨损、腐蚀和拉应力等有关。