工艺参数对电渣重熔过程影响的数值模拟

2022-11-12唐祁峰彭必友普学滔吉吉

杨 韬,唐祁峰,张 军,彭必友,黄 华,普学滔,蒲 吉吉

(1.西华大学材料科学与工程学院,四川 成都 610039; 2.攀钢集团攀枝花钢铁研究院有限公司,四川 攀枝花 617000;3. 攀钢集团江油长城特殊钢有限公司,四川 江油 621700; 4. 云南云铝物流投资有限公司,云南 昆明 650502; 5. 深圳北理莫斯科大学材料科学与工程系,广东 深圳 518172)

电渣重熔是一种重新精炼传统冶炼钢的工艺,该工艺不仅能消除钢中的偏析、收缩等缺陷,还能有效的去除夹杂物[1-3]。 重熔后的钢纯度高,组织致密,成分均匀,表面光滑,生产灵活,可以用于生产圆锭,方锭,扁锭和空心锭。 电渣重熔技术广泛应用于高温合金、精密合金、航空航天、高速列车和军用特殊钢的洁净化处理[4-7]。

在电渣重熔过程中,电磁场的交互作用为电极棒熔化提供了所需的热量。 电极棒受热熔化并穿过精炼渣层后,所形成的金属熔池形状和深度影响着金属的结晶方向,电极填充率和电极浸入深度也影响着金属熔池和渣池的温度分布、渣皮厚度等[8]。 而由于电渣重熔工艺周期长、成本高,研究成果难以推广。 利用数值模拟方法分析电渣重熔过程中的电磁场和温度场对控制相应的工艺参数来提高重熔钢锭质量具有重要意义。

近年来,国内外学者针对不同金属材料电渣重熔工艺的数值模拟开展了大量的研究工作[9-17]。吕斌等[18]利用ProCAST 对GCr15 轴承钢钢锭的微观组织进行数值模拟,得到了电渣钢锭的晶粒生长过程、熔池形状变化和晶区分布情况。邓南阳等[19]通过数值模拟分析了结晶器旋转对M2 高速钢电渣重熔过程温度场、金属熔池形状的影响。孙梦如等[20]通过数值模拟分析了Inconel718 高温度合金电渣重熔过程熔滴的滴落行为对温度场和流场的影响。Fezi 等[21]通过建立二维模型模拟研究了电极直径、成分变化等对625合金电渣重熔过程流动和宏观偏析的影响。

G20 轴承钢具有优异的耐冲击性、良好的耐磨性及抗接触疲劳强度等材料综合力学性能,广泛应用在矿山机械、精密机床、冶金设备与重型装备等重大装备领域和风力发电、高铁动车及航空航天等新兴产业领域[22-24]。为了提高G20 轴承钢的洁净度,通常采用电渣重熔的方式对铸锭进行除杂。 然而针对G20 轴承钢电渣重熔过程进行模拟且展开系统深入的研究鲜有报道。为了配合G20 轴承现场生产,本研究对该钢的电渣重熔过程进行了数值模拟分析。 建立了考虑电流集肤效应的电磁场和温度场的三维数学模型,详细分析了电渣重熔过程中电流强度和电极插入深度对磁感应强度、电流密度、焦耳热和温度场的影响, 以期为G20 轴承钢工业电渣精炼过程提供理论参考,减少试验成本。

1 数学模型

1.1 电磁场控制方程

流过渣池的电流会产生焦耳热,从而熔化可消耗电极, 在此过程中产生的电磁力会影响流体流动。 通常电磁场由麦克斯韦方程描述[25]

式中:E 为电场强度,V/m;B 为磁通密度,T;H 为磁场强度,A/m;J 为电流密度,A/m2;t 为时间,s。

由于电渣重熔过程属于层流, 其雷诺数非常低,所以忽略了流体运动对电磁场的影响。 根据欧姆定律,可以将电流密度的表达式简化为[26]

式中:σ 为电导率,S/m;φ 为电势,V;Fc为电磁力,N;Q为焦耳热,J。

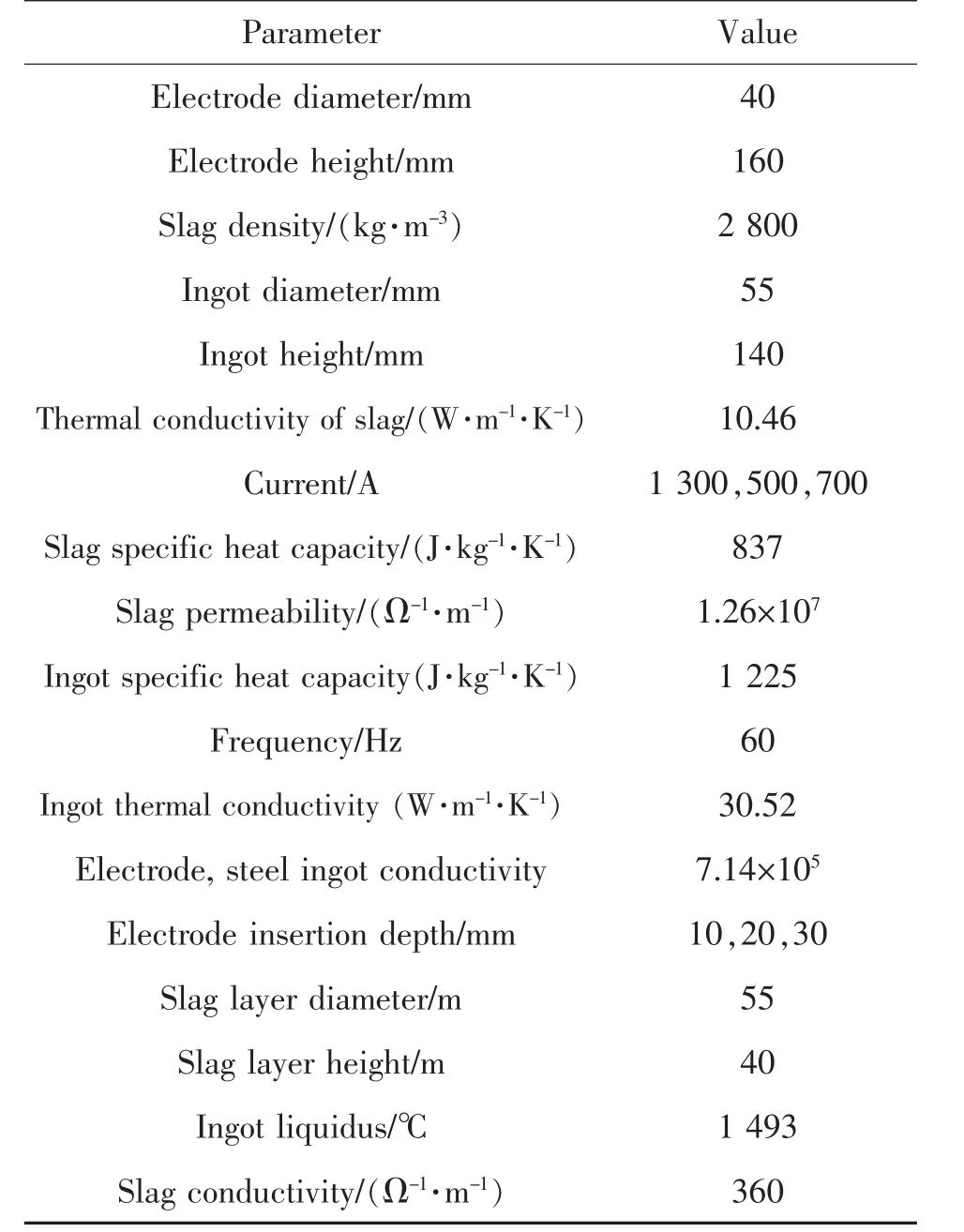

1.2 温度场控制方程

本文在模拟过程中不考虑炉渣和金属的凝固过程,因为凝固过程对炉渣池中的流动几乎没有影响。 能量方程表示为

式中:T 为温度,K;ρ 为密度,kg/m3;C 为比热,J/(kg·K);λeff为有效导热系数,W/(m2·K)。

2 边界条件

为使模拟准确、高效,对模型进行了相应的简化,并做出以下假设:

1) 在计算域的出口处施加零电势,并在计算域的入口处施加固定的电势梯度50 V;

2) 电磁场边界条件: 磁力线平行边界条件, 即在空气单元外侧没有磁场存在;

3) 炉渣与空气界面的热交换是自然对流和热辐射的形式, 其对流换热系数一般为150 W/(m2·K),渣池表面黑度为0.6;

4) 炉渣电导率取在1 700 ℃时的稳定数值360 Ω-1·m-1;

5) 炉渣和铸锭与结晶器界面的对流换热系数为300 W/(m2·K)。

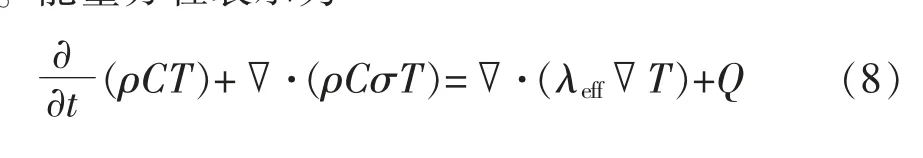

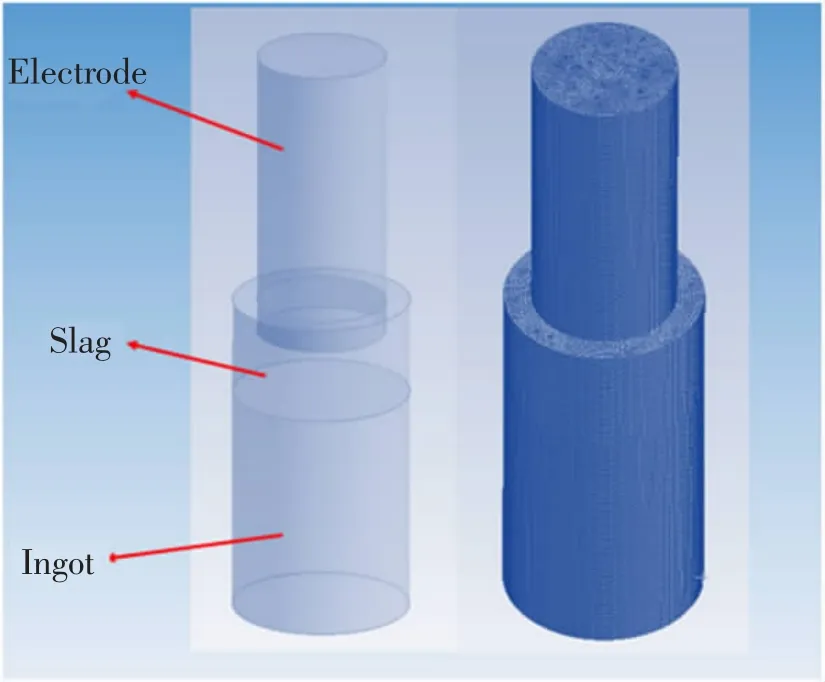

3 求解

利用ANSYS 软件求解数学模型, 通过Electronics 模块计算电磁场,分别获得电磁力和焦耳热作为动量方程的源项, 由此求解温度场。 本文以G20 系列轴承钢为研究对象,通过对60%CaF2-10%CaO-25%Al2O3-5%MgO 渣进行研究。电极尺寸直径为40 mm,高度为160 mm;渣池直径为55 mm,高度为60 mm;铸锭直径为55 mm,高度为140 mm,其余模拟的物理性质如表1 所示。 图1 为有限元模拟的网格划分示意图,单元网格长度为4 mm,单元总数为370 710。

图1 电渣重熔模型及网格划分示意图Fig.1 Electroslag remelting model and grid division diagram

表1 模拟参数及物理性质Tab.1 Simulation parameters and physical properties

4 数值模拟结果与分析

本文考察了频率为60 Hz 下电渣重熔过程中的电磁场强度、电流密度、焦耳热密度及温度场的分布特征。 然后分别研究了在电流为1 500 A,电极插入深度分别为10,20,30 mm 时;电极插入深度为20 mm,电流分别为1 300,1 500,1 700 A 时,不同工艺参数对电渣重熔过程的影响, 具体参数如表2所示。

表2 模拟采用工艺参数Tab.2 Simulation using process parameters

4.1 温度场

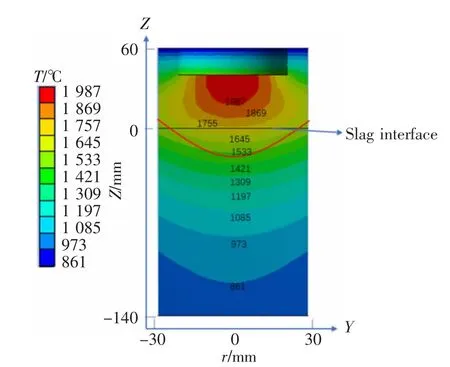

图2 为在电流1 500 A,电极插入深度为20 mm情况下,电渣重熔系统中心纵截面温度分布图。 从图2 可以看出电渣重熔系统内渣池温度要明显高于电极棒和金属铸锭,其中渣池中心区域温度最高达到1 987 ℃。 图中红色曲线为G20 铸锭的液相线(1 493 ℃左右),该线基本处于渣层下方,说明该模型计算所得温度符合电渣重熔的基本条件,能够使电极熔化,且顺利通过渣池,最后在水冷结晶器作用下凝固成铸锭。

图2 电渣重熔系统中心纵截面温度分布图Fig.2 Temperature distribution diagram of the center longitudinal section of the electroslag remelting system

在渣池中,最高温度位于渣池中上部,渣池产生的焦耳热只能通过结晶器和金属铸锭往外传递,而水冷结晶器的冷却作用强于金属铸锭,所以最高温度出现在渣池中上部,从而形成中心到四周的温度梯度。 在铸锭中,从上至下在水冷结晶器的作用下不断降温,形成了下降的温度梯度。

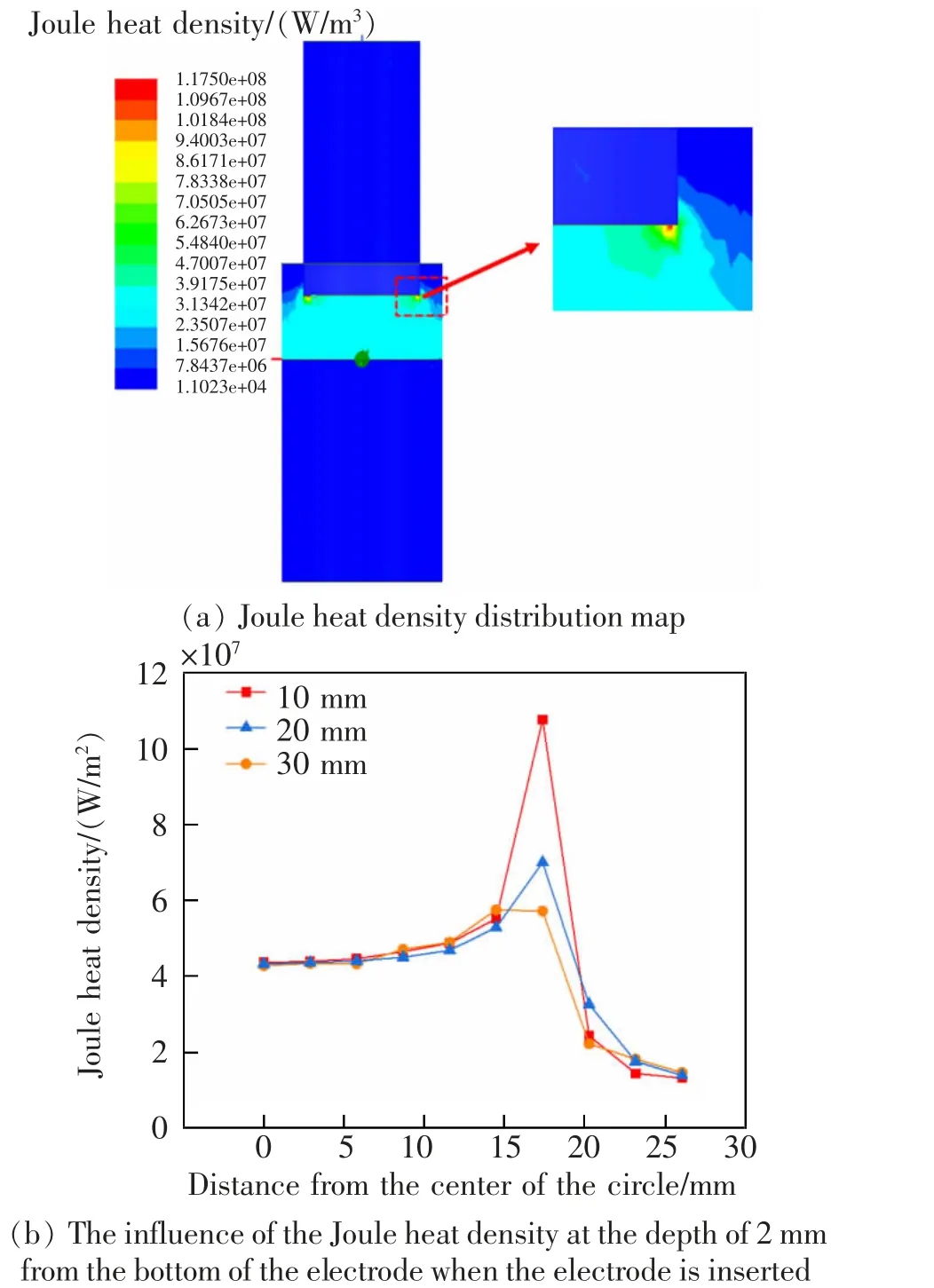

在电渣重熔过程中,电渣最重要的作用之一就是产生焦耳热熔化电极。 图3(a)为电流1 500 A 电极插入深度为20 mm 的焦耳热密度分布图。 从图3(a)可以看出,焦耳热主要分布在渣池内,电极和铸锭产生的焦耳热非常少。 电流经电极进入渣池,由于渣池的电阻远大于电极和铸锭,电流经过渣池会产生大量的焦耳热。 而电流因集肤效应在电极与渣池接触的边部聚集,所以该处电流密度最大,此处的焦耳热密度也最大。

图3(b)为电流强度1 500 A,不同电极插入深度10,20,30 mm 下,距电极底部2 mm 渣池横截面(在图3(a)中,此截面包含了焦耳热最大值)的焦耳热密度分布。 从图3(a)可以看出,从中心到外壁的1/2 处(r<15 mm)的区域有大量的焦耳热产生且焦耳热密度基本维持不变, r>15 mm 的区域内焦耳热密度随着位置朝外壁方向先增大后逐渐减小,峰值出现在r=19 mm 位置,位于电极棒与渣池接触的边角部,该位置电流密度最大。 在该位置处,电极插入深度为10 mm 时,产生的焦耳热最大。 这是由于电极棒与渣池接触面积小,导致电流密度更高。

图3 工艺参数对焦耳热密度影响Fig.3 Influence of process parameters on Joule heat density

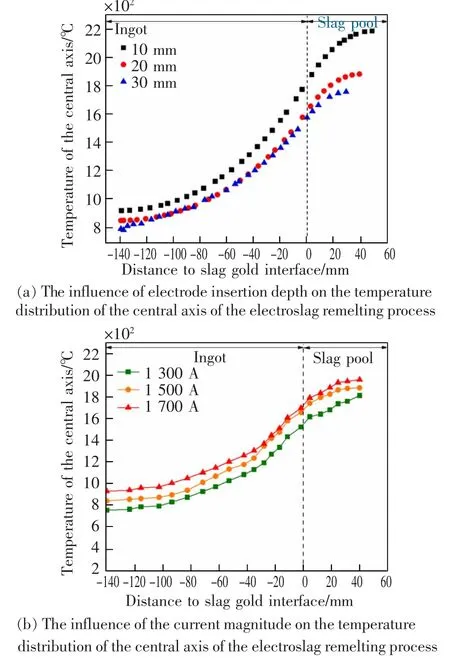

图4(a)是当电流为1 500 A,电极插入深度对电渣重熔体系中心轴线温度分布的影响。从图4(a)可以看出,最高温度都处于渣池部分,渣金界面平均温度大约为1 600 ℃。 但随着电极插入深度的增加,中心轴线上的温度最大值逐渐减小。 由图3(b)可知,电极插入深度增加会使渣池中产生的焦耳热减少。 电极插入深度从10 mm 增加到30 mm,中心轴线最高温度从2 187 ℃下降到1 753 ℃。 渣金界面温度从1 821 ℃下降到1 516 ℃, 均大于钢锭的液相线温度1 493 ℃, 保证钢液顺利通过渣层后逐渐凝固形成铸锭。

图4(b)为电极插入深度20 mm,电流大小对电渣重熔体系中心轴线温度分布的影响,从图4(b)中可以看出随着电流的增大, 渣池内温度明显增加。电流增大,电场强度相应增加,由麦克韦斯方程可知,此时电流密度相应增大,在电阻不变的情况下,产生的焦耳热变多,温度也升高。 当电流从1 300 A增加到1 700 A 时,渣金界面中心温度从1 522 ℃上升到1 835 ℃,渣池中心线上最高温度从1 813 ℃上升到1 958 ℃。

图4 工艺参数对电渣重熔过程中心轴线温度分布影响Fig.4 Influence of process parameters on the temperature distribution of the central axis in the electroslag remelting process

4.2 电磁场

图5 为电流1 500 A, 电极插入深度20 mm 的电流密度矢量及其分布云图。 可以看到电流从电极顶端流入,从电极底端流入渣池,经过渣金界面流入铸锭,最后从铸锭底部流出。 由于渣池的横截面比电极横截面要大,所以渣池中电流密度也相应降低。 当电流从渣池流入铸锭,由于集肤效应,电流集中在铸锭的外表面。

图5 电流密度矢量图Fig.5 Current density vector diagram

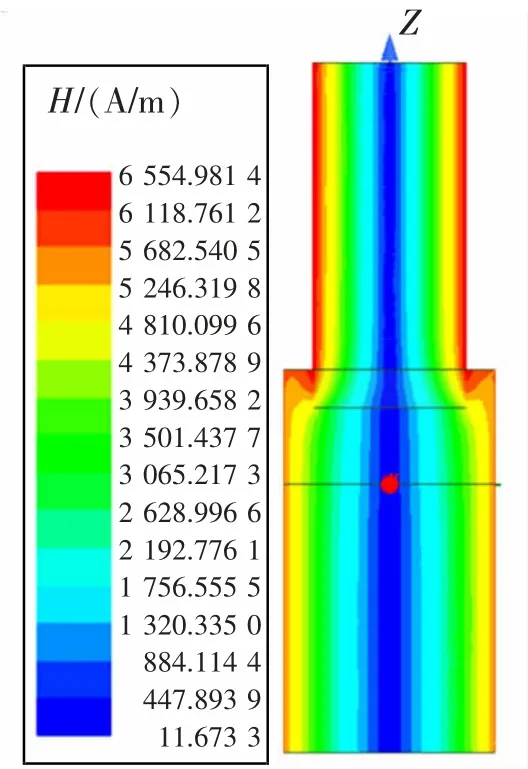

本文还讨论了电流大小、电极插入深度以及渣层位置的磁场分布。 图6 为电流1 500 A,电极插入深度20 mm 情况下磁场强度分布云图。从图6 中可以看出电极和铸锭内的磁场强度主要分布在表面。磁场强度正比于电流密度和距离体系轴心线的距离。 由于电极表面附近电流密度值最大,所以磁场强度在电极底部角部达到最大值,而在体系轴心线位置磁场强度最小,磁场强度与上述电流密度的分布基本相同。

图6 磁场强度分布云图Fig.6 Cloud map of magnetic field intensity distribution

图7(a)为电流1 500 A,电极插入深度20 mm,离电极底部不同距离截面上磁场强度沿径向的分布,图7(b)为Z=20 mm 和Z=40 mm 截面磁场强度分布图。 从图7(a)中可以看出,磁场强度在中心处低,在外表面高。 Z=40 mm 截面上的磁场强度增长最快,在距圆心距离r=20 mm 时达到峰值。 该截面为渣池与铸锭的交界面,由于铸锭区电导率大于渣池,电流密度也较渣池变大,该截面上的磁场强度增长较快。 Z=30 mm 的磁场分布与Z=40 mm 相似,之后磁场速度增加速率稍有降低。 Z=10 mm 和Z=20 mm 磁场分布基本一致,磁场强度随半径增大而增大,分布较为均匀。

图7 磁场强度沿径向的分布Fig.7 Distribution of magnetic field strength along the radial direction

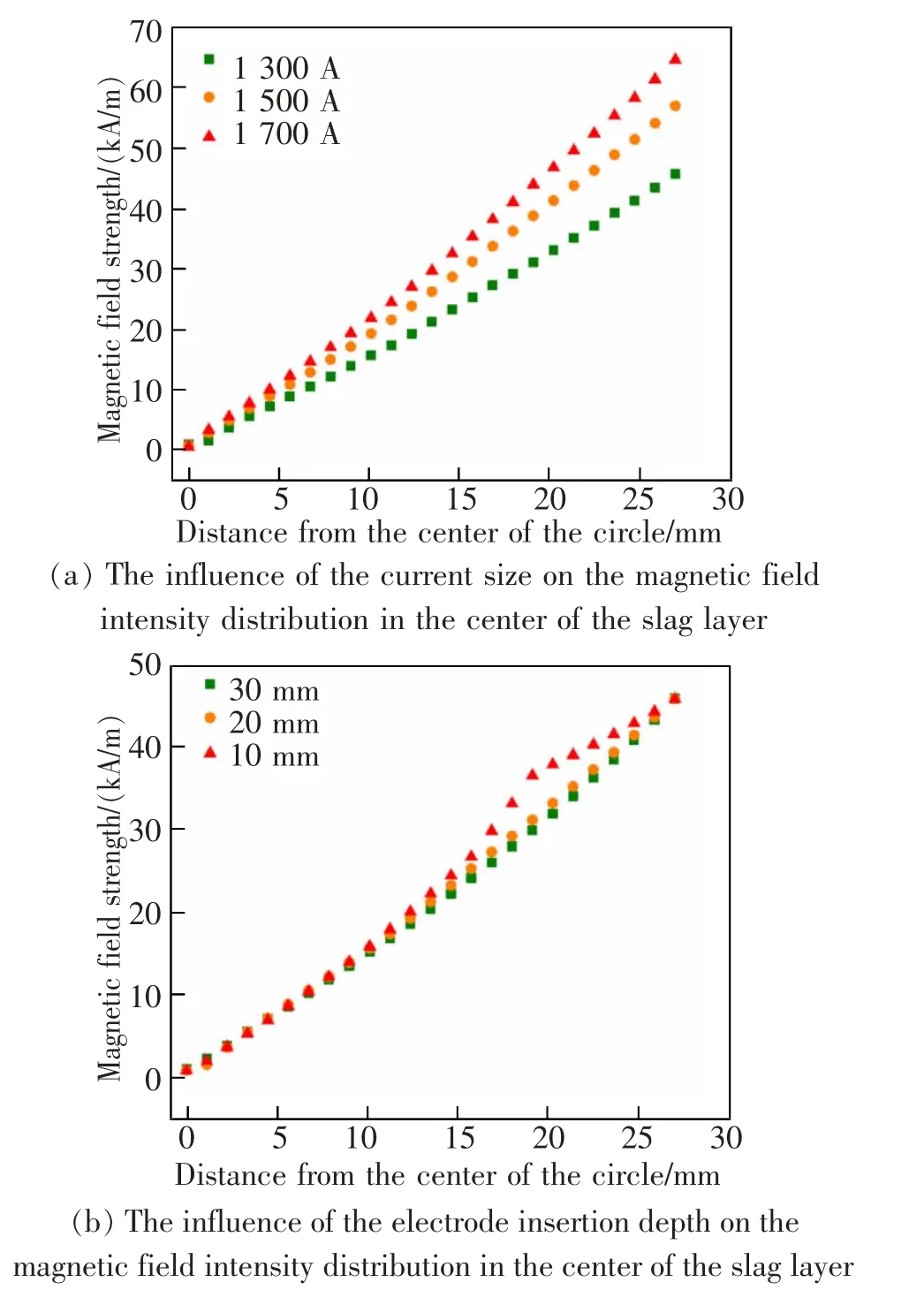

图8(a)是在1 500 A 的电流下,电极插入深度对磁场强度分布在渣层中心的影响。 由于渣层电导率小于电极,且接触面发生变化,电流在电极底部会重新分布,所以在r<15 mm 时,电极插入深度对磁场强度影响不大。 当r>15 mm,电极插入深度为10 mm 时, 磁场强度增长最快, 在r=20 mm时增加速度有所降低。 随着电极插入深度的增加,磁场强度增长速度略有降低, 但磁场强度增长更为平均。

图8 工艺参数对渣层中心磁场强度的影响Fig.8 Influence of process parameters on the magnetic field strength in the center of the slag layer

图8(b)为电流大小对在渣层中心磁场强度分布的影响。 磁场强度随半径的增加而增加,在渣层中心最小,渣层外表面达到最大。电流从1 300 A 增加至1 500 A, 磁场强度最大值从45.65 kA/m 提升到56.92 kA/m,提高了约24.7%;电流从1 500 A增加至1 700 A,磁场强度从56.92 kA/m 提升到64.55 kA/m,提高了约13.4%。 说明改变电流大小,可以适当增加磁场强度。

5 结论

本文通过模拟G20 轴承钢电渣重熔过程,研究了不同电流及电极插入深度下电流密度、焦耳热密度、磁场强度及温度场变化,得出以下结论。

1) 在电极和钢锭内, 电流主要集中在外表面;在渣池内,由于渣的电导率低,且电极与渣池的接触面发生改变,电流分布发生改变,电流密度最大值位于电极尖角与渣层接触位置; 电渣重熔系统的焦耳热主要分布在渣池; 体系最高温度位于渣池中上部。

2) 相同1 500 A 电流,电极插入深度增加导致电极与渣池接触的角部电流密度减小,所以角部附近的焦耳热密度也减小,电流密度在电极下方渣池中心的分布更均匀。

3) 相同电极插入深度20 mm,电流从1 300 A增加到1 700 A, 磁场强度最大值从45.65 kA/m 增加到64.55 kA/m, 中心轴线温度最大值从1 813 ℃上升到1 958 ℃。

4)相同1 500 A 电流下,电极插入深度从10 mm增加到30 mm,电渣重熔过程中心轴线温度较于磁场强度影响较大, 磁场强度最大值从45.7 kA/m 下降到44.6 kA/m,中心轴线温度最大值从2 187 ℃下降到1 753 ℃。