全海深沉积物力学特性智能施测系统设计

2022-11-11迟书凯韩涛葛宪威

迟书凯,韩涛,葛宪威

(中国海洋大学 工程学院,山东 青岛,266061)

0 引言

随着近年海洋开发领域从浅海到深海的不断推进,深渊研究已经成为最新的海洋研究前沿领域[1]。通过扫描电子显微镜对马里亚纳海沟海底表层沉积物的取样和AS1726 规范,深海沉积物土壤根据土体不排水抗剪切强度的数值大致分为超软黏土(0~12 kPa),软黏土(12~18 kPa)和包含中硬黏土、粉砂或者砂土的硬土(大于18 kPa)[2],土层结构复杂,单一测试手段无法满足试验目的[3]。对于海底沉积物土力学性质的综合调查和测试,需要通过包括静力触探测试、十字板剪切测试和全流动贯入测试在内的多种测试手段,以获得贯入阻力、侧摩阻力、孔隙水压力、十字板剪切强度等重要的土力学参数,同时也不可避免地涉及多种传感器的通信、控制和计算[3-4],在数据处理及实时作业的角度都具有不小的挑战。同时全海深环境下水压巨大,最直接的影响是耐压舱壁厚度大,舱内体积减小,要求系统集成度要求高;且由于万米水声通信技术不成熟,通信带宽有限,可靠性低[5],进行原位测试的系统需要具有较强自主工作能力。

国内外目前现有的研究和技术集中于保障着陆器在万米进行着陆、取样和回收环节,主要采用常规的取样带回实验室研究的方式,不具备针对海底沉积物的较为全面的力学特性的原位测试功能[6],更难以保证获取原位测试数据的有效与精确。不同土层力学特性的获取对于测试方式及传感器精度有不同的需求,而当前在中等深度海域广泛应用的原位探测系统普遍采用通过水声系统与人员操作或定时方式完成固定的探测流程,这类缓慢且低效的测试难以针对具体土层情况开展最适合的探测来获取准确原位数据[6]。

文中提出一种全海深沉积物力学特性智能施测系统,通过系统自主在水下依据高度计、深海压力计等多种传感器判断开展土力学测试,并借助测试获得的数据实时计算与分析,决策出当前土层条件下最适合的施测方式组合,获取海底原位土层信息以及各土层的精确土力学特性。结合海洋科学与技术的相关研究,从课题研发计划的工程要求和海洋研究开发的实际需求出发,智能施测系统集成了静力触探测试、十字板剪切测试、全流动贯入测试和原位取样的功能模块,特别针对全海深环境的高含水量、高灵敏度、低容量特点的土体,采用包含锥形探杆(适宜软黏土、超软黏土的测试)、球型探杆(适宜超软黏土的测试)、十字板探杆(适宜海底几乎所有常见土层的测试)等多种力学传感器组合[7-8],并在软件功能上具备粗略计算和精确数据存储的功能,前者用于帮助实时快速决策,后者用于帮助后期全面掌握特性。

1 智能施测系统设计

为更充分地得到深海沉积物的力学特性全貌,结合海洋土力学的通用规范[9-11],搭建基于力学特性区分的海底沉积物土层组合模型,并通过对模型的分析,智能施测系统分为位于底层的土力学试验模块和位于顶层的智能决策模块。

前者以土力学试验的传感器与动力装置为主,具体分为锥形探杆测试组件、球形探杆测试组件、十字板探杆测试组件和原位取样组件,其中锥形探杆测试组件实现土层的静力触探测试和全流动贯入测试,球形探杆测试组件针对强度较低的土层进行更高精度的静力触探测试和全流动贯入测试,十字板探杆实现十字板剪切测试[12];智能决策部分主要由软件及为保障软件稳定运行的硬件电路组成,核心功能为分析传感器数据以及依据数据进行之后系统动作的决策。

1.1 土力学试验模块设计

由于当前对全海深环境的沉积物土力学的研究并不成熟,为了保证全部测试可以可靠运行,系统首先在海底通过锥形探杆测试组件进行全流动贯入测试。锥形探杆在土力学试验中广泛应用于多种复杂的土层结构,组件包含锥形探杆本体、光纤传感器和驱动探杆的液压系统。前两者集成为一体,锥尖的光纤形变传感器测量贯入阻力,锥侧部的环状传感器测量贯入过程的侧摩阻力,锥尾的垫片形状传感器测量孔隙水压力。控制系统通过控制液压系统直流电机的启停和电磁阀的上下电实现探杆贯入回收动作:当直流电机开启且电磁阀上电时,电磁阀导通组件的液压阀,直流电机为液压系统提供动力,探杆以20±5 mm/s 的速度贯入土层;当直流电机开启而电磁阀未上电时,探杆回收;直流电机未开启,探杆保持原位置。锥形探杆测试组件测试范围为0~240 N,分辨率为1×10-3N,贯入横截面积为0.001 m2。

球形探杆测试组件功能同样为进行静力触探试验和全流动贯入试验,但不同点在于球形探杆横截面积大,贯入难度大,专为分布最广的超软黏土层测试而设计。球形探杆测试组件由球形探杆本体、光纤传感器和液压系统构成。相较于锥形,球形探杆测试组件测量范围扩大为0~1600 N,分辨率也提升为1×10-6N,贯入横截面积为0.01 m2,能够实现从另一种角度综合分析待测土体土力学性质。但也因贯入横截面积较大,较硬的土层会对球形探杆本体产生较大的反作用力,接近甚至超越组件最大测量范围,故而只适合土体不排水抗剪切强度较低的黏土[13]。

十字板探杆测试组件负责进行土力学十字板剪切测试,由钛制十字板探杆本体、高精度力学传感器和直流伺服电机构成[12]。电机带动十字板探杆扭转,力学传感器将力矩转化为电流值,通过软硬件滤波和解调得到实时的力矩数据。球形探杆与十字板探杆的贯入与回收动作的控制方式与锥形探杆相同。

1.2 中间数据处理模块

在测试过程中,上述土力学试验模块获得的所有数据都会通过中间数据处理模块进行计算与汇总,具体分为数据采集、数据维护与数据存储。土力学试验模块通过传感器实现使用激光的波长数据代替实际物理参量数值,数据采集通过收集该模块下各个正在工作组件测得的波长数据,使用高精度浮点计算重新还原为物理量的数值。数据维护完全由软件实现,更新变量为对应的实时数据采集得到的物理量数值,同时数据维护结束的标志作为运行数据存储代码与智能决策模块代码的信号。数据存储硬件上包括闪存(Flash)与安全数码卡(secure digital memory card,SD),前者存储最核心的程序运行状态数据,以防系统意外重启后恢复工作现场,后者存储全过程的数据以备后期处理与回收后数据分析。上述的数据传输过程如图1 所示。

图1 智能施测系统组成模块与数据传输示意图Fig.1 Composition module and data transmission diagram of intelligent measurement system

1.3 智能决策模块设计

根据土力学试验模块中各个组件的不同功能,智能决策模块的核心工作内容为在锥形探杆测试组件工作时获取贯入阻力-深度曲线,分析得出土层组合,以及决策球形探杆组件、十字板探杆测试组件、原位取样组件是否进入工作状态以及进入工作状态的工作方式。

获取贯入阻力-深度曲线首先需要中间数据处理阶段提供实时的贯入阻力,然后将锥形探杆的贯入阻力转变为描述土体土力学性质的物理量,即土体不排水抗剪切强度,而两者的关系为

式中:qcone为锥尖的贯入阻力;su为土体不排水抗剪切强度;Nkt为贯入阻力系数;γ为土体总重度;d为锥尖的贯入深度。

参考国际规范[9],深海海底的Nkt取值11.7,γ取值15.8 kN/m3。通过式(1)可以确定:若贯入过程中一直保持贯入阻力qcone≤240 kPa,则证明当前土层适宜,锥形探杆使电磁阀上电,并开启直流电机,贯入至液压系统支持的最大深度,并根据实时的贯入阻力判断当前所处深度位置为超软黏土(0≤qcone≤ 159 kPa)或软黏土(159 kPa≤qcone≤240 kPa);若任意过程中存在qcone≥240 kPa,则表明土层强度达到较大程度,不适宜继续测试,应关闭直流电机停止贯入锥形探杆,并标记此贯入深度以下土层可能为中硬黏土、粉砂或砂土剖面。最终可以获取整个贯入过程的贯入阻力-深度曲线。

获取贯入过程的贯入阻力-深度曲线并且锥形探杆测试组件停止贯入动作后,即可分析得出土层强度组合,便于十字板剪切测试的进行。

根据国内外规范[9],十字板探杆测试组件要求最小贯入深度不低于0.25 m,且为避免土层边界效应,需要确定超软黏土、软黏土层厚度最小值为0.3 m。根据获取贯入阻力-深度曲线,将测试深度位置满足软黏土的部分划分为一层软黏土,并将两层间距低于0.3 m 的软黏土层归并为同一层,间距高于0.3 m 的视为不同的软黏土层,从而实现软黏土层与超软黏土层的分层。前0.3 m 的判断考虑为任一贯入深度数据体现为软黏土则判定为软黏土层,任一贯入深度数据体现为硬土则判定为硬土层,否则为超软黏土层。贯入深度底部土层可能为中硬黏土、粉砂或砂土层时,底部土层将直接作为硬土层,不进行厚度判断。将超软黏土、软黏土、硬土层分别概化为超软层、软层和硬层,根据现有的研究资料,得出海底沉积物可能出现的典型组合为:3 种单层土土层强度组合模式(超软、软和硬)、4 种双层土强度组合模式(超软-软、超软-硬、软-硬和软-超软)和4 种多层土强度组合模式(超软-软-硬、超软-软-超软、软-超软-硬和软-超软-软),共计11 种土层强度组合模式。将11 种土层强度组合模式分别用序号标记(如图2 所示)。

图2 11 种海底可能土层强度组合模式Fig.2 11 possible strength combination models of seabed soil layer

根据土层强度组合模式,智能施测系统决策出球形探杆测试组件的工作策略。模式1,4,5,8 和9(超软、超软-软、超软-硬、超软-软-硬和超软-软-超软)存在足够空间的超软黏土层,球形探杆测试组件电磁阀上电,直流电机开启,以(20±5) mm/s的贯入速度进行静力触探测试和全流动贯入测试,贯入深度为锥形探杆测试组件最后抵达的深度,十字板探杆测试组件采用和球形探杆测试组件同样的策略。模式3(硬)初始位置包含硬土层,球形探杆与十字板探杆测试组件无需再进行测试。球形探杆贯入时不回收锥形探杆,且后续组件的贯入均不回收先前贯入的探杆。4 个组件的相对贯入位置相连为边长1.5 m 的正方形,每个测试组件的横截面均为半径小于0.05 m 的圆,故先前贯入的探杆对后续探杆的施测结果没有影响。

模式2,6,7,10 和11(软、软-硬、软-超软、软-超软-硬和软-超软-软)初始0.3 m缺乏足够范围的超软土层,不适宜球形探杆测试组件工作,但可以支持十字板探杆测试组件工作,但策略上有所不同,主要体现在模块的十字板转速、单次测试时长和测试深度。根据国内外相关规范,当十字板在强度较高的土层中进行剪切测试时,要降低十字板扭转角速度。为满足施测效率和精准性要求,十字板扭转速度与3 种土层的对应如下:超软层,十字板扭转速度为12 (°)/min;软层,十字板扭转速度为9 (°)/min;硬层,十字板扭转速度为6 (°)/min。至于模块的单次测试时长,当工作过程中测得土体强度出现稳定值后,停止电机工作,否则等待十字板进行360°旋转后停止。测试深度与土层强度组合模式有关:若土层强度组合模式为单层土即强度组合模式1 和2,模块每隔0.3 m 在固定点进行测试,直至与土层底部距离不足0.3 m;若土层强度组合模式为双层或多层土,即组合模式4,5,6,7,8,9,10 和11 时,模块会在同土层内间隔0.2 m 开展一次测试,然后到下一层的起点下0.25 m 处开始下一波测试。上述智能决策部分的整体工作流程如图3 所示。

图3 智能施测及智能决策部分的工作流程Fig.3 Workflow of intelligent measurement and intelligent decision-making part

最后完成原位取样组件的工作,结束施测,下电所有组件的电磁阀,开启直流电机,回收探头。

2 智能施测系统实现

智能施测系统的实现包含硬件设计和软件设计,前者主要涉及稳压供电、通信和过流过压保护方面的硬件设计;后者主要是实现智能决策部分的软件机体和运行维护。

由于全海深环境复杂以及短时间需要执行大量动作,且可达万米的玻璃密闭舱容量小,对硬件电路的体积和功能提出了不小的要求,因此核心计算芯片选择32 位ARM Cortex®-M3 架构的Stm32f207 芯片,其具有高集成的嵌入式系统,可以大大简化系统结构,提高系统可靠性和稳定性。同时搭配高性能现场可编程逻辑门阵列(field programmable gate array,FPGA)芯片作为通信扩展模块,适配多种不同的通信接口。通过ARM(advanced RISC machine)和FPGA 的组合,最大限度地在有限的空间里提升系统计算性能,同时2 片芯片各有保护措施,任一芯片出现异常都不影响系统安全返回水面。ARM+FPGA 的架构兼具ARM稳定高效和FPGA 可扩展性强的特点,两者分管的各个外设及通信模式如图4 所示。

图4 ARM 与FPGA 分管外设划分Fig.4 Division of peripherals in charge of ARM and FPGA

在智能施测系统稳压供电方面,硬件上舱内安装24 V 大容量锂电池和板载稳压模块,采用降电压芯片TPS54541 和LTC3621 将电压降为12,5,3.3 V,保障各个子模块的不同供电。利用各种隔离模块,ARM 与FPGA 控制各个独立模块供电,实现对外接系统如液压系统、高度计、伺服电机组(包括负责十字板剪切测试和抛载的直流伺服电机)、水声通信装置等的稳定供电。在通信方面,ARM 与FPGA 分别与各个模块各有独自设计的连接方式,如图5 所示,对于实时性要求高的探杆行程解码板采用多主机模式的控制器局域网络(controller area network,CAN)总线,对于通信速率要求高的存储卡采用高速短程通信的串行外设接口(serial peripheral interface,SPI)总线,对于综合多方面要求的模块采用性能均衡且低功耗的通用异步收发传输器(universal asynchronous receiver/transmitter,UART)总线。系统的过压过流保护由FPGA 在硬件上实现,通过电压电流传感器实时进行电压和电流的监测,独立于ARM 运行。

图5 状态机软件设计Fig.5 Software design details of state machine

在软件设计方面,采用状态机的设计模式,将整体测试流程设计为多种不同的状态,根据测试设计为状态间跳转条件与状态内工作功能,从而实现智能施测。状态机设计模式在每个具体状态动作明确,状态跳转条件鲜明,易于维护和更新。各个状态机的软件设计细则如图5 所示。

为了防止耐压舱水下意外破裂等极端情况,系统还包含机械定时组件,独立于系统的软硬件设计。组件在水下自动使用机械方式进行总计时,当总计时超过最大可接受水下工作时长后,保护模块独立进行抛载动作,为系统水下最后挽救措施。依据国家深海基地的打压试验结果,系统接触水体的部件均具有至少120 MPa 的耐压能力;依据连续工作试验结果,系统具备不充电连续48 h作业(包含至少6 次水下智能施测)的能力。

3 智能施测系统功能测试

功能测试的主要目的是验证系统对于真实海底不同土层环境能够按照环境进行智能施测过程,测试分为实验室模拟阶段和近海测试阶段。

3.1 实验室模拟阶段

实验室模拟阶段,系统的试验对象为按照土力学规范进行制备的样品土,制备了5 种典型的试验样品:a) 探杆下15 cm 处放置木板,模拟坚硬岩石;b) 少量河沙混水,模拟全超软土结构;c) 大量河沙混合后静置分层,模拟上层超软,下层软土结构;d) 砂土混水,模拟上次超软,下层硬土结构;e) 有机物和河沙混合水形成胶状,模拟全软土结构。

测试过程中,智能施测系统的锥形探杆测试组件分别对5 桶试验样品土进行静力触探测试和全流动贯入测试,测试得到土层划分结果以及土层分层深度,如表1 所示,测试结果均与实际情况符合。

表1 智能施测系统对实验样品土的土层划分与分层深度Table 1 Results of soil layer division and stratification depth of experimental sample soil by intelligent measurement system

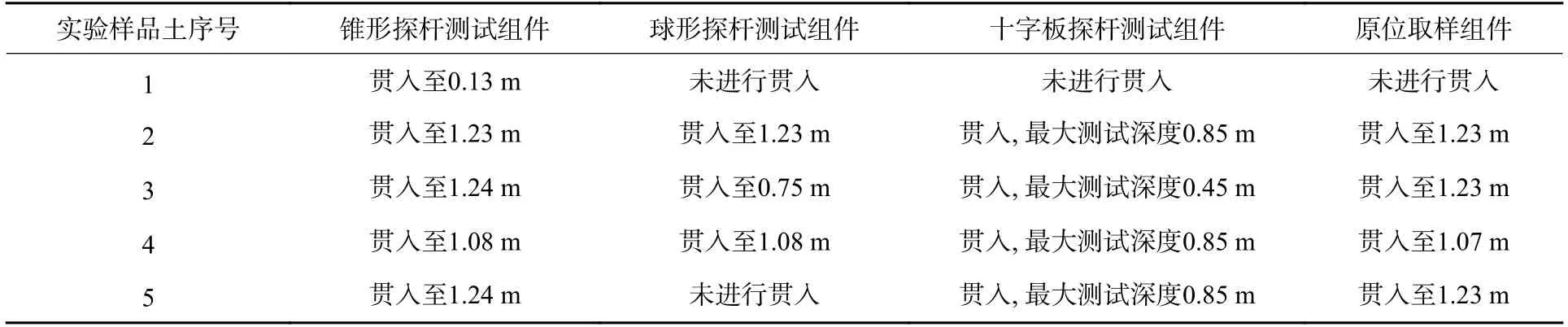

表2 展示了系统完成土层划分与分层深度测试后,土力学测试模块各个组件的实际动作逻辑。序号1 模拟全硬土层,系统未开展施测动作;序号2 的样品土为单层超软土,系统将探杆贯入至最大深度(各个组件的实际可贯入最大物理深度均为1.24 m)处,且十字板探杆测试组件可以达到最大测试深度(可贯入最大物理深度上移0.3 m,实际测量数值为0.84 m)进行剪切强度测试。图6 展示的即为智能施测系统原位取样组件对于序号2 的样品土进行的测试动作。序号3、4 为双层土且成功被智能施测系统划分并确定分层深度(见表1),序号3 底层测试出软土,球形探杆测试组件的最大深度即为超软土与软土分层深度;序号4 底层测试出硬土,全部组件的最大深度均为超软土与硬土分层深度,且十字板探杆测试组件的最大测试深度为距最大测试深度0.30 m 处;序号5 为全软土结构,系统的球形探杆测试组件未开展贯入,其余组件不受影响。上述测试实际动作逻辑均与智能决策模块的设计符合。

表2 智能施测系统实际动作逻辑Table 2 Actual action logic of intelligent measurement system

图6 原位取样组件对样品土的实际贯入动作Fig.6 Actual penetration action of in-situ sampling component to sample soil

在序号2 的测试中,根据中间数据处理模块的数据存储部分的数据,得到智能施测系统的锥形与球形探杆测试组件获取的贯入阻力-深度曲线,如图7 所示,根据此曲线,可以验证系统智能施测过程。同时2 个曲线获得的贯入阻力走势一致,多角度反应了b)样品土的土力学特性。

图7 锥形探杆测试模块与球形探杆测试模块获得的贯入阻力-深度曲线Fig.7 Penetration resistance depth curves obtained by cone-shape probe rod module and ball-shape probe rod module

实验室模拟阶段的结果,验证了智能施测系统可以对于不同土体强度的土体进行有效的探测与土层划分,综合验证整体系统具备智能施测设计时提出的探测与决策功能。

3.2 近海测试阶段

近海测试阶段中,海试地点位于黄海某海域,通过对海试过程遇到的硬土、单层超软土、超软-硬双层土等的测试,验证了智能施测系统对于不确定的海底环境,针对真实的海底沉积物的土力学特性,具有智能施测的能力,如图8 所示即为测试时智能施测系统的控制界面,实时显示中间数据处理模块数据维护的结果。近海沉积物由于海水较浅,海洋环境易受陆地、洋流等因素影响,多为较浅层的超软黏土组成,表3 展示了海试全过程共7 次测试中探测出的海底沉积物的探测情况。

图8 近海测试阶段智能施测系统控制界面Fig.8 Control interface of intelligent measurement system in offshore test stage

近海测试中除了序号3、6 外,其余测试均为单层超软土结构,所有测试组件都可以贯入至最大深度。序号3 锥形探杆测试组件贯入至0.13 m处测试出硬土,从而后面组件均未开展贯入;序号6 测试出双层土,系统仅对上层的超软土开展测试,分层深度即为最大测试深度。表3 中系统的动作逻辑符合智能决策模块的设计。验证智能施测系统具备在真实海况下,对于海底沉积物的土力学特性进行智能施测的能力。根据长期在此处海域观测专家的对比,智能施测系统获取的结果与之前此海域取样测试的结果相符合。

表3 近海试验测试结果Table 3 Test results in offshore test

近海测试阶段还验证了智能施测系统在不同深度条件下的工作能力,包括自主工作能力、水密性及意外情况处理能力。在近海测试的测试序号1,2,3,6,7 中,系统无缆下水,并保持甲板端水声静默,船体自由随波飘动,保证系统无法有效接收外界通信时可完全自主开展施测动作,模拟全海深通信难度大的工况,验证系统在此情况下的自主工作能力。

智能施测系统硬件分布封存在如图9 所示的玻璃浮球中,在岸上对浮球进行打压试验,在近海测试中使用缆绳进行若干次拖曳试验,且在测试序号4 完成测试后重置相关参数,静置4 h 后自动开展测试序号5。通过上述水密性测试及连续不间断工作测试,综合验证系统在全海深复杂环境下抵抗高压、持续工作的能力。

图9 部分智能施测系统硬件及封存的玻璃浮球Fig.9 Some intelligent measurement system hardware and sealed glass floating ball

对于全海深环境不确定因素多的情况,在测试序号7 中,拆卸高度计、干扰姿态传感器、增大液压系统启动延迟,模拟系统在一部分设备受损或毁坏的情况下,智能施测系统正常工作并成功记录异常代码。最后人为设置抛载电机抱死并再次入水,测试系统的机械定时组件最后挽救措施的工作能力。通过上述试验,综合验证智能施测系统对于海底沉积物力学特性施测能力达到全海深的测试要求。

4 结束语

针对全海深海底沉积物力学特性测试的工况和作业方式,分析了全海深力学智能施测系统在设计时需要考虑和解决的问题,包含且不限于稳定性、准确性和无人智能化,并以这些问题为导向,提出了从硬件到软件的智能施测方案,最后根据方案设计实现了智能施测系统,并从水池港池到近海逐步开展测试,通过水池港池测试验证智能施测系统基本功能正常,并通过相关海域的实地测试验证智能施测系统进行全海深静力触探测试、十字板剪切测试和全流动贯入测试等海底沉积物力学特性的原位测试试验的相关功能以及数据的采集存储功能。