缅甸某铅锌银多金属氧硫混合矿选矿技术开发研究①

2022-11-10郭灵敏

郭灵敏

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

复杂多金属硫化矿的高效分离和伴生元素的清洁选收是硫化矿浮选领域的重要研究课题,而复杂多金属氧硫混合矿资源的综合回收仍是目前选矿领域的一个难题,选择合理的工艺流程以及药剂制度是该类型矿石有用组分综合回收的关键因素[1-5]。

缅甸某铅锌矿位于缅甸北部掸邦境内,目前矿山正开采矿体上部露天表外矿,该矿石属一定程度氧化的铅锌银多金属硫化矿矿石,具典型的浸染状特性。其中的铅主要以硫化铅、氧化铅形式存在,据此拟定矿石选矿原则流程:选择合理入选粒度,在尽量提高矿物之间单体解离度的基础上,选择合理工艺流程及药剂剂度来分选与回收硫化铅锌银矿物,并加强氧化铅矿物回收。

1 矿石性质

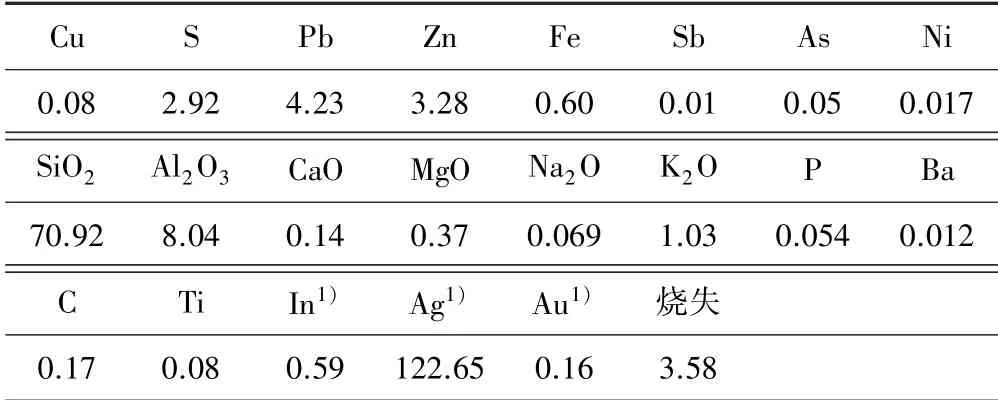

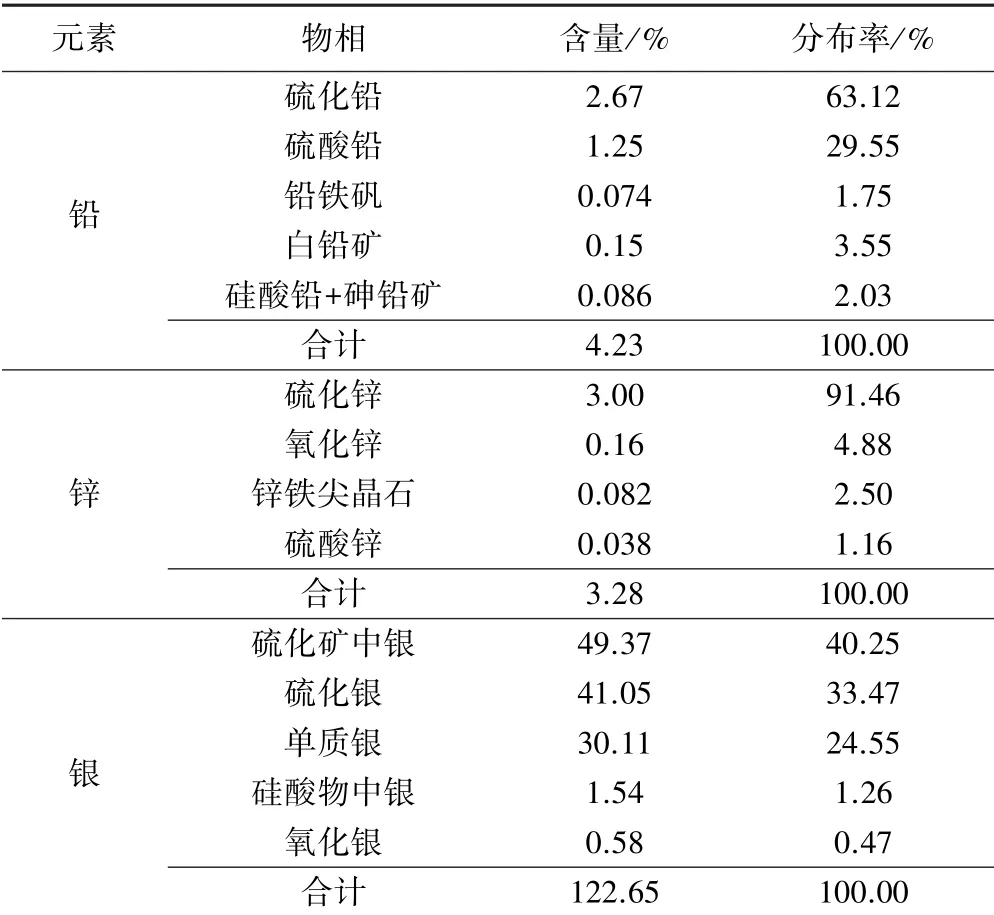

缅甸某铅锌银多金属氧硫混合矿矿样化学多元素分析、铅锌和银化学物相分析结果分别见表1~2。

由表1~2可知,铅锌为主要回收元素,硫和银可作伴生元素综合回收,综合表征矿样属于发生一定程度氧化的铅锌银多金属硫化矿矿石。

表1 矿样化学多元素分析结果(质量分数)%

表2 矿样铅锌银物相分析结果

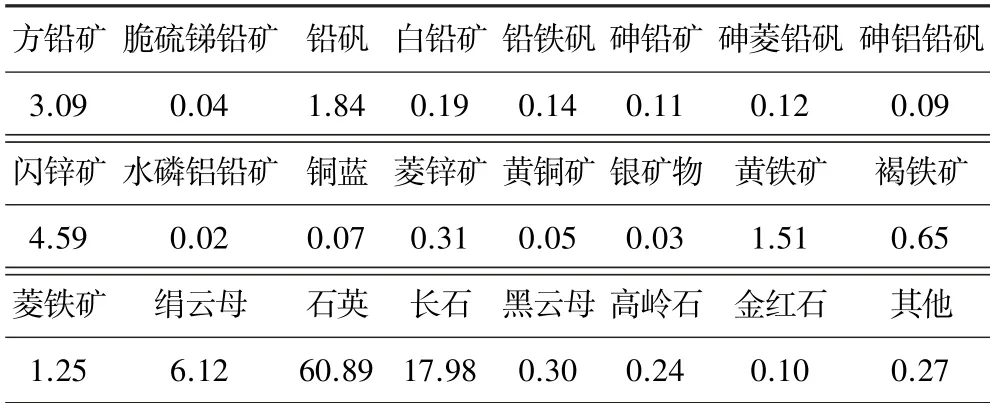

矿样中组成矿物种类较为复杂。采用MLA对矿石中主要矿物质量进行了统计,结果列于表3。

表3 矿样主要矿物组成(质量分数) %

方铅矿主要以不规则团块状或不规则粒状与闪锌矿、黄铁矿等其他金属硫化物紧密镶嵌,与闪锌矿的关系更为密切,一般变化于0.01~0.40 mm之间,其次呈微细粒状以浸染状形式嵌布于脉石中,一般介于0.01~0.10 mm之间。

铅矾是方铅矿在地表氧化环境下经蚀变作用形成的产物,主要呈细脉状、网脉状或不规则状沿方铅矿、闪锌矿、脉石粒间、边缘、裂隙及孔洞充填交代,粒度细小,一般在0.005~0.03 mm之间。

闪锌矿多为不规则粒状以浸染状形式嵌布于脉石中,与方铅矿的关系极为紧密,相互之间常构成穿插交代或包裹镶嵌等极为复杂的镶嵌关系,且在部分闪锌矿晶粒内部还含有由固熔体分离作用析出形成的微细粒黄铁矿,一般在0.02~0.5 mm之间。

银矿物主要包括辉银矿、银黝铜矿和辉锑铅银矿。其中辉银矿多呈乳滴状或不规则状微粒~微细粒不均匀分布在方铅矿、石英、白云母等矿物中,粒度一般在0.001~0.02 mm之间。矿石中银矿物粒度微细、分散程度高,主要呈包裹体嵌布于方铅矿中。

脉石矿物以石英为主,次为长石和白云母等。

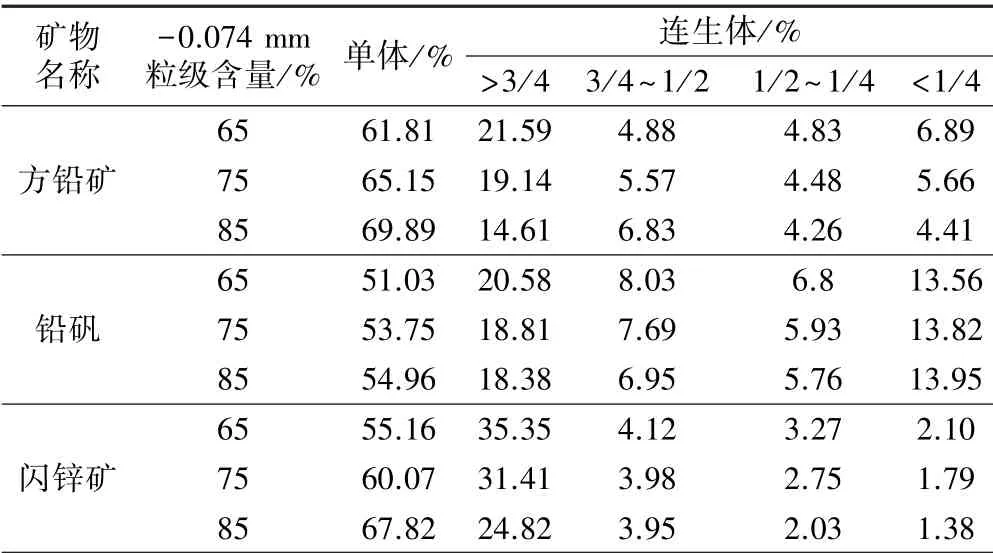

采用MLA并结合显微镜对不同磨矿细度条件下矿石中方铅矿、铅矾和闪锌矿的解离度进行了测定,结果列于表4。

表4 不同磨矿细度矿样目的矿物解离度测定结果

2 选矿试验结果

2.1 选矿流程方案比较

根据工艺矿物学研究成果及前期探索试验结果,本次流程方案对比研究重点解决两个问题:一是寻求硫化铅锌矿分离并产出合格的铅精矿和锌精矿;二是研究铅矾的可选性,产出合格氧化铅精矿。

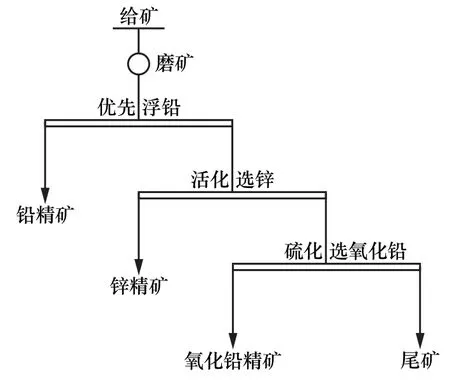

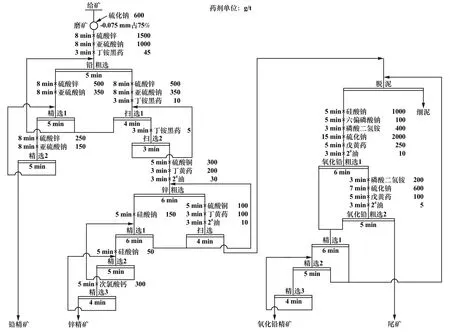

铅锌混合浮选流程虽可获得较高的铅锌银回收率,但只能获得铅锌混合精矿;铅锌等可浮流程中铅锌粗精矿需脱药再磨、结构复杂且回收指标较低;而优先浮铅流程开路试验指标优势较明显,产品结构合理,综合考虑选用优先浮选流程较为适宜。试验原则流程见图1。

2.2 铅优浮工艺优化试验

2.2.1 磨矿细度试验

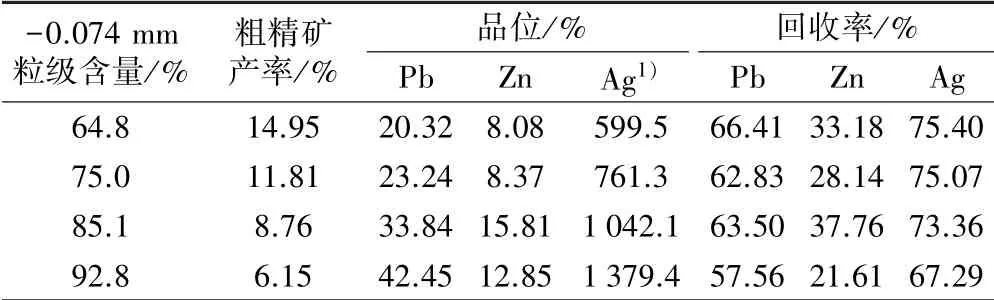

方铅矿是银矿物主要载体矿,提高铅回收率有助于银的回收。调整剂硫化钠+石灰用量500+1 000 g/t、锌矿物抑制剂硫酸锌+亚硫酸钠用量1 500+1 000 g/t、捕收剂丁铵黑药用量50 g/t条件下,按图1所示流程进行了磨矿细度条件试验,结果见表5。

图1 试验原则流程

表5 磨矿细度试验结果

随着磨矿细度增加,铅粗精矿铅银品位随之提高,铅银回收率却呈降低趋势,综合考虑,磨矿细度-0.074 mm粒级占75%为宜。

2.2.2 调整剂试验

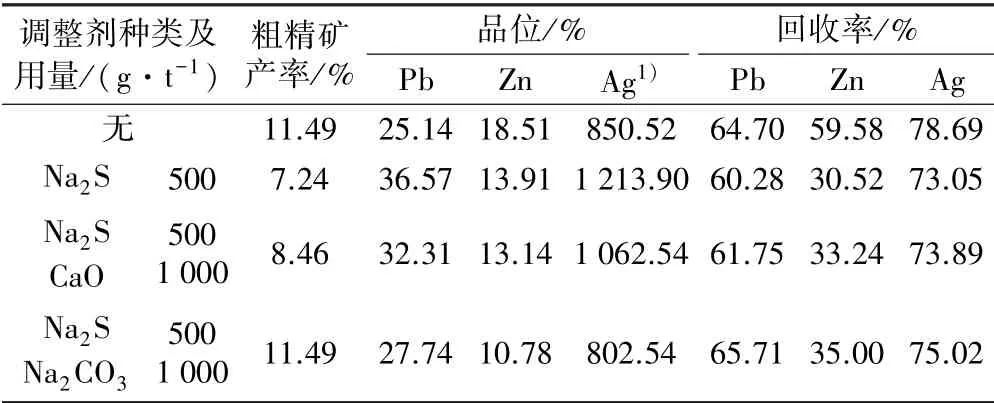

由于试样为氧硫混合矿,为减少氧化矿在矿浆中溶出离子的影响,可在磨机中加入合适的调整剂。磨矿细度-0.074 mm粒级占75%,锌矿物抑制剂和捕收剂用量不变,调整剂种类及用量试验结果见表6。

表6 调整剂试验结果

结果表明,在磨机中添加一定量硫化钠可降低矿浆金属离子对锌矿物的活化、强化对锌矿物的抑制作用。

2.2.3 锌抑制剂组合试验

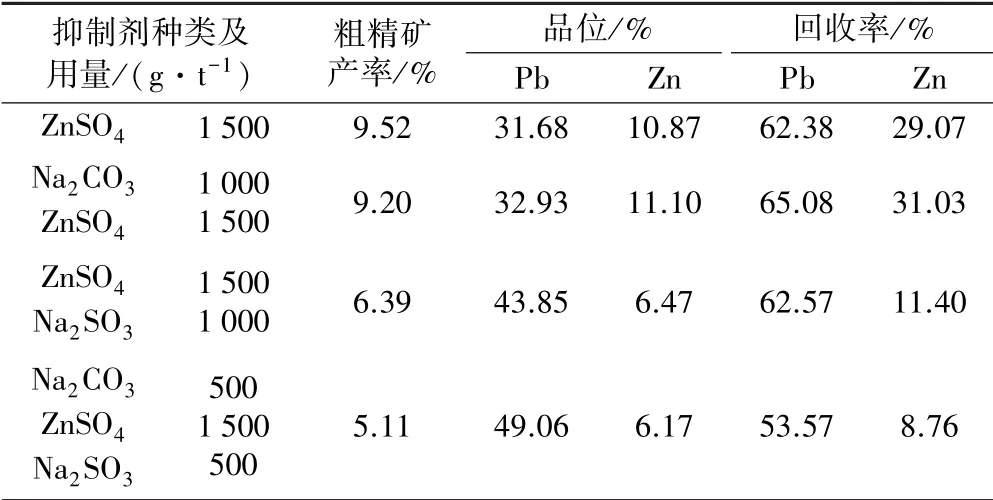

磨矿细度-0.074 mm粒级占75%,在磨机中加入调整剂硫化钠500 g/t,捕收剂用量不变,考察了碳酸钠、亚硫酸钠、硫代硫酸钠分别与硫酸锌作组合抑制剂的效果,结果见表7。

表7 抑制剂组合试验结果

结果表明,采用硫酸锌+亚硫酸钠作锌矿物组合抑制剂,能更加有效地抑制锌矿物并可获得锌含量较低的铅粗精矿。

2.2.4 捕收剂种类试验

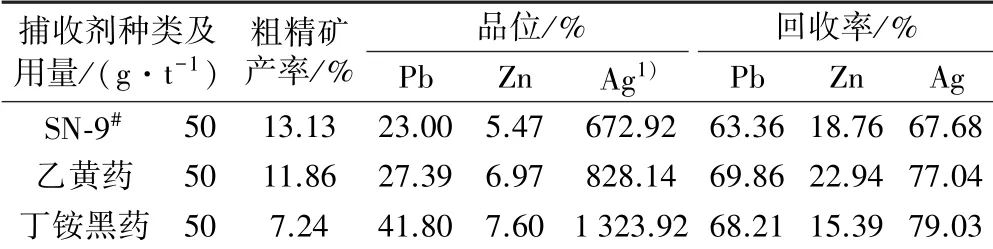

磨矿细度-0.074 mm粒级占75%,在磨机中加入调整剂硫化钠500 g/t,抑制剂硫酸锌+亚硫酸钠用量1 500+1 000 g/t条件下,选用SN-9#、丁铵黑药、乙黄药等进行了捕收剂种类试验,结果见表8。

表8 捕收剂种类试验结果

结果表明,采用丁铵黑药作铅捕收剂选择性强,同时有利于提高银的回收率。

2.3 氧化铅回收试验

氧化铅矿的硫化-黄药浮选工艺对氧化铅回收可行有效。先将氧化铅硫化后用黄药捕收,此法实质是硫化钠与矿物表面反应,形成铅的硫化膜,然后再与加入的黄药作用,经浮选将矿物分离。

2.3.1 硫化催化剂试验

以铅矾为主的氧化铅可浮性较差、回收难度大,有必要在硫化过程增强催化作用,使硫化钠与矿物表面反应,形成较稳定的铅硫化膜,增加其可浮性。硫化剂硫化钠用量2 000 g/t,硫化催化剂探索试验结果见表9。

表9 硫化催化剂探索试验结果

结果表明,只加硫化钠,而没有催化剂的协同作用,回收指标低;采用硫酸铵或磷酸二氢铵作为硫化稳定催化剂,有助于稳定提高硫化效果,回收得到的氧化铅粗精矿品位高、回收率也高。

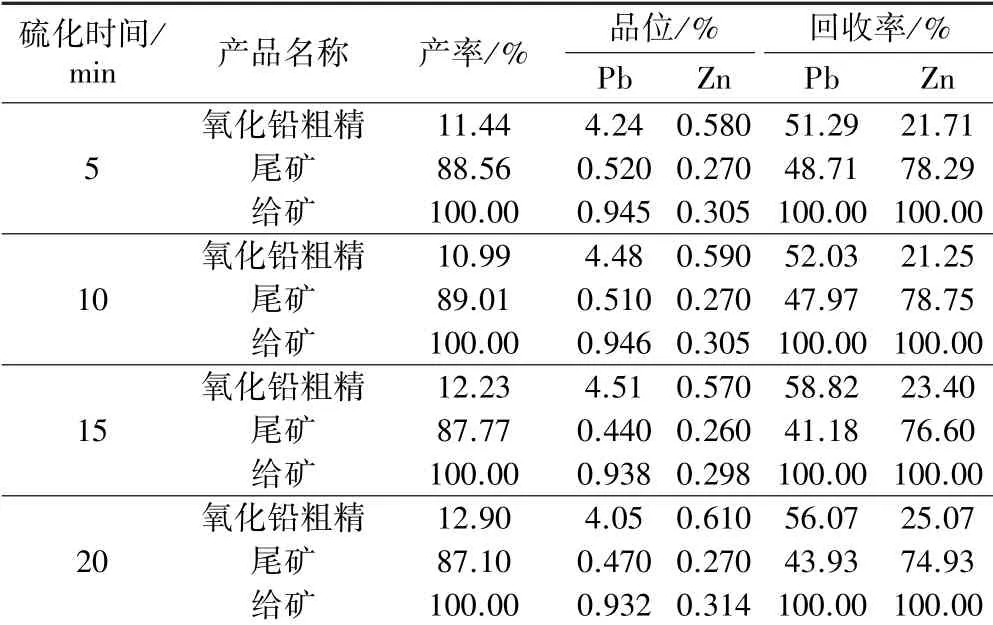

2.3.2 硫化时间试验

以磷酸二氢铵为硫化催化剂、硫化钠为硫化剂,用量分别为500 g/t和2 000 g/t,进行了硫化时间试验,结果见表10。

表10 硫化时间试验结果

结果表明,随着硫化时间增加,氧化铅回收率也随之提高,当硫化时间达到15 min后,选铅指标较好;继续延长硫化时间,回收指标不升反降。硫化时间15 min左右较适宜。

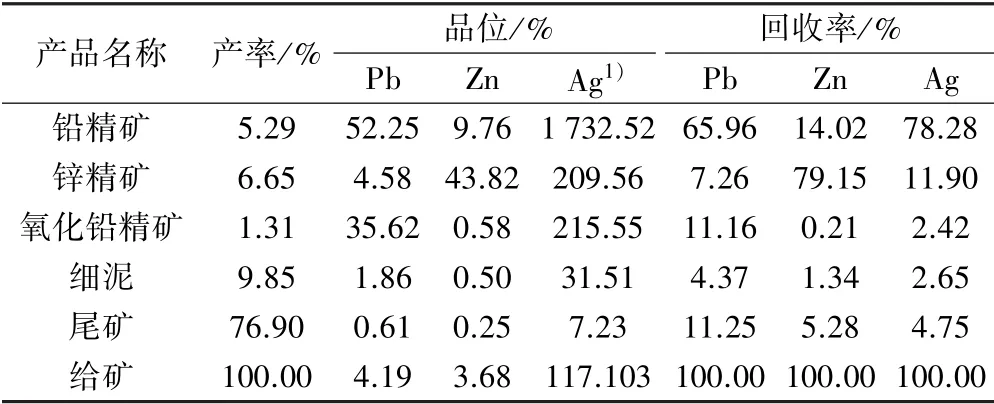

2.4 闭路试验结果

在条件试验基础上,进行了铅银优先浮选-活化选锌-硫化黄药法浮选氧化铅工艺流程闭路试验,闭路试验流程见图2,结果见表11。

表11 铅银优先浮选-活化选锌-硫化黄药法浮选氧化铅闭路试验结果

图2 铅铜优先浮选-活化选锌-硫化黄药法浮选氧化铅闭路试验流程

结果表明,闭路试验获得了铅精矿铅品位52.25%、含银1 732.52 g/t、回收率分别为65.96%和78.28%,其中含锌9.76%;锌精矿锌品位43.82%、含银209.56 g/t、回收率分别为79.15%和11.90%,其中含铅4.58%;氧化铅精矿铅品位35.62%、含银215.55 g/t、回收率分别为11.16%和2.42%。2种铅精矿综合铅品位48.94%、总回收率77.12%,含银1 430.97 g/t、回收率80.70%。

3 分析与讨论

1)针对铅锌矿露天采区铅氧化率较高、且锌易活化、可浮性较好等特性,采用铅锌混合浮选及等可浮工艺对铅锌的回收与富集具有一定优势,但也面临铅锌分离困难问题,为此,从产品结构来看,采用优先浮铅方案可降低铅锌分离的难度,同时可获得较高品质的铅精矿及锌精矿,其产品更加适合市场需求。

2)由于矿石性质属典型的浸染状构造,各矿物之间致密共生,镶嵌关系复杂多变,从工艺矿物学研究成果可知,即使通过细磨,部分微细的方铅矿仍可能与闪锌矿、黄铁矿等构成不同比例的连生体,导致部分方铅矿损失在锌精矿或尾矿中,这是影响铅回收率的重要原因。

3)本次试验矿样中的氧化铅主要是铅矾,虽然其可浮性较差、回收难度大,但通过探索试验,在高浓度条件下,采用硫化钠及磷酸二氢铵进行催化、多段硫化以提高硫化效果,同时加强脱泥、分散作用,能有效回收这部分氧化铅。

4 结 语

采用优先浮铅-活化选锌-硫化黄药法浮选氧化铅流程综合回收氧硫混合矿资源,其关键技术,一是选择适宜的磨矿细度,加入硫化钠作调整剂以降低闪锌矿活性,并以硫酸锌与亚硫酸钠作锌矿物组合抑制剂,选用丁铵黑药为铅银高效选择性捕收剂;二是针对铅矾可浮性较差、回收难度大等特点,采用催化硫化技术,并结合浓缩脱泥、高浓度浮选、分段硫化等重要措施的应用。该选矿技术为氧硫混合矿石的开发利用提供了有效途径,值得借鉴与推广应用。