石墨再磨介质球对比试验研究①

2022-11-10张国旺

龙 渊,张国旺,肖 骁,刘 瑜,赵 湘,石 立

(1.长沙矿冶研究院有限责任公司,湖南 长沙 410012;2.湖南金磨科技有限责任公司,湖南 长沙 410012)

鳞片石墨是一种重要的非金属矿物材料,它具有耐高温、热电导性、抗热震及润滑性等优良特性,被广泛应用于冶金、机械、能源材料、航空航天等工业[1-2]。鳞片石墨具有特殊的片层状结构,其鳞片结构越完整[3]、表面光洁度越好,深加工制备材料性能[4]也越好。因此,在石墨的磨矿[5]、选别过程中,减少鳞片结构破坏[6],保持石墨结构完整性及合适的粒度分布,具有重要意义。

黑龙江萝北地区有丰富的鳞片石墨资源,产出的粒度-0.147 mm、固定碳含量95%以上的产品(简称-195磷片石墨)被广泛用来制备球形石墨作为负极材料使用。在生产过程中,使用搅拌磨[7]作为再磨设备,鹅卵石作为磨矿介质,通过9~10段磨矿选别,最终产出-195鳞片石墨。球形石墨原料要求石墨精矿中细粒级(-45 μm)含量在35%以下,且要求粒度分布要集中,然而,当地石墨精矿中-45 μm粒级含量达45%且石墨分级难度大,严重影响球形石墨成球率及产品经济效益。本文采用立式搅拌磨进行介质球对比的磨矿研究,旨在研究出好的介质球参数,在磨矿过程中,降低石墨过磨现象,为工业应用提供技术指导。

1 试验仪器及原料制备

主要设备及仪器包括锥形球磨机(XMQ-Φ250×90型)、立式搅拌磨机(JM-50L型)、浮选机(XFD-3L型)、真空过滤机(XTLZ-Φ260/Φ200)和数显鼓风干燥箱(GZX-9240MBE)、泰勒筛(Φ200×50型)、超声波清洗机(HT-1000型)等。依照国标GB 3251—2008石墨化学分析方法分析固定碳含量。

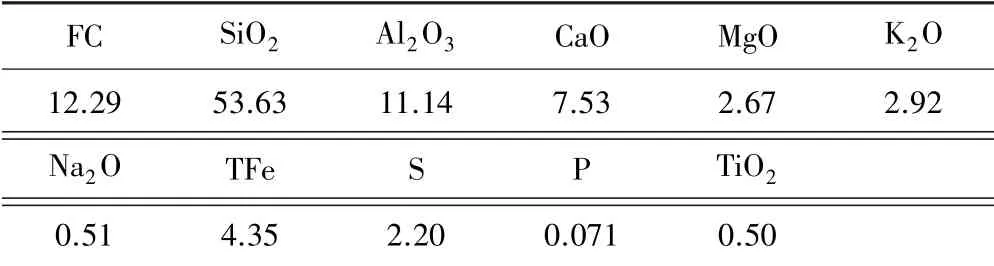

试验原料为黑龙江萝北地区的石墨矿,粒度在20 mm以下,其原矿主要化学成分分析结果如表1所示,其中固定碳含量12.29%,主要脉石为石英与铝硅酸盐类物质。

表1 石墨原矿主要化学成分(质量分数) %

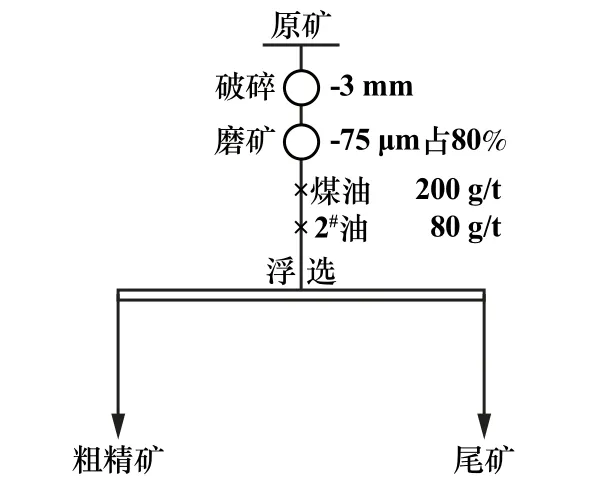

按图1所示工艺流程进行粗精矿制备,为后续试验提供再磨原料。分析化验结果显示,粗精矿固定碳含量55.23%,尾矿固定碳含量1.31%。

图1 粗精矿制备流程

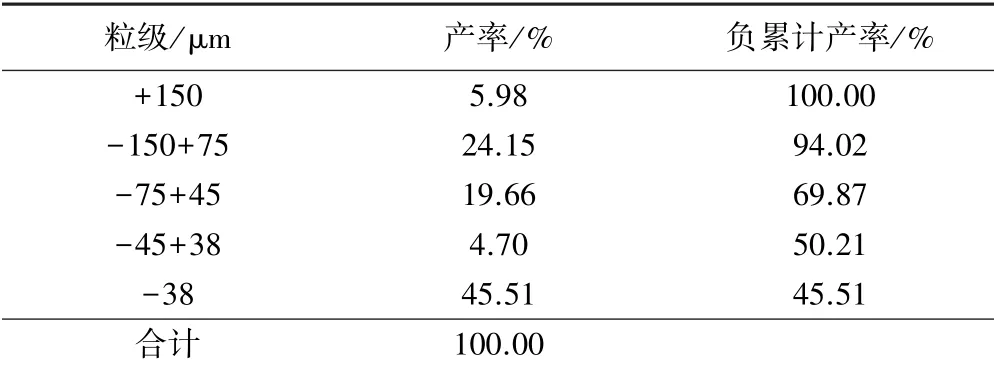

对制备的粗精矿进行了粒度筛分分析,结果见表2。

表2 粗精矿粒度分析结果

由表2看出,制得的粗精矿中,+150 μm粒级含量5.98%,-75 μm粒级含量69.87%,-45 μm粒级含量50.21%。将该制备好的石墨粗精矿样烘干混样均匀后,进行后续再磨介质球磨矿对比研究。

2 介质球种类对比试验研究

2.1 磨矿产品粒度分布

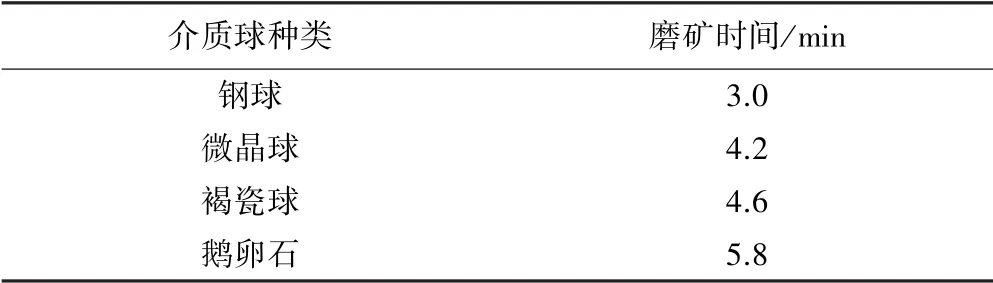

试验条件:磨矿设备采用LXM-50L型立式搅拌磨机,取上述制备的粗精矿样4份,每份2 kg,分别采用直径15~20 mm的钢球(7.8 g/cm3)、微晶球(4.0 g/cm3)、褐瓷球(3.0 g/cm3)以及鹅卵石(2.6 g/cm3,大小不均)4种介质球作为磨矿介质进行磨矿,介质填充率55%,磨机转速150 r/min,磨矿浓度25%。将石墨粗精矿细磨至产品细度-75 μm粒级占80%,不同介质球所需磨矿时间见表3。

表3 不同介质球磨矿时间对比

从表3可以看出,不同介质球磨矿效率不同,密度越大,磨矿效率越高,在4种介质球中,钢球磨矿效率最高,3.0 min即可磨至指定细度,鹅卵石因外形不规则,磨矿效率最低,需5.8 min。

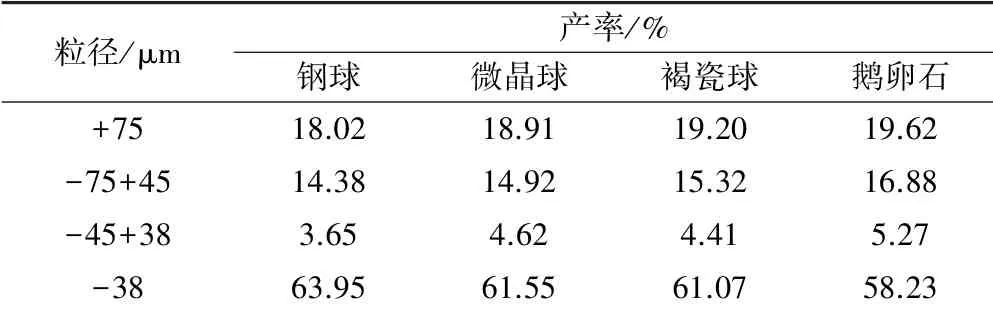

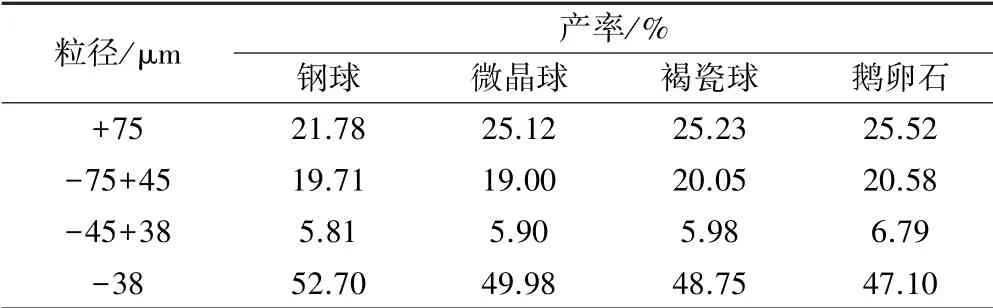

同时,对磨矿产品在超声波清洗机中进行多粒级筛分,不同介质球所得磨矿产品粒度分析结果见表4。

表4 磨矿产品粒度分析结果

从表4可以看出,采用不同介质球进行粗精矿磨矿,在细磨至-75 μm粒级占80%左右时,钢球作为磨矿介质,-38 μm粒级含量达到了63.95%,过磨相对严重;鹅卵石作为磨矿介质,其-38 μm粒级含量仅58.23%;微晶球与褐瓷球磨矿效果相近,处于中间值。

2.2 介质球磨耗对比

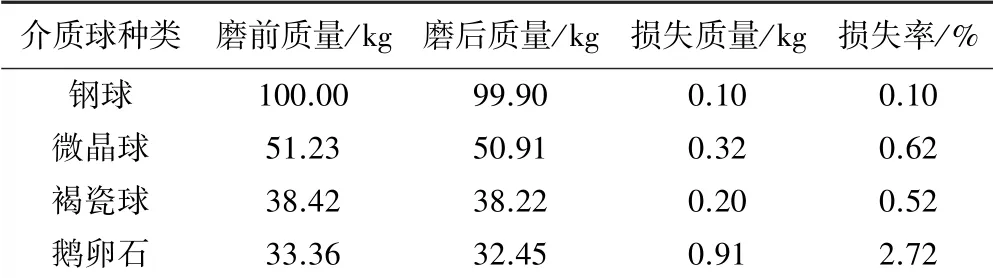

在研究不同介质球磨矿效果的同时,也对磨矿后的介质球进行了磨耗(损失率)分析,即磨矿前称重与磨矿后烘干称重对比,结果见表5。

表5 不同介质球磨矿损耗对比

由表5可以看出,在实验室磨机中,磨矿至同一目标细度时,鹅卵石相对易磨损,损失率达2.72%,

2.3 磨矿产品浮选对比试验

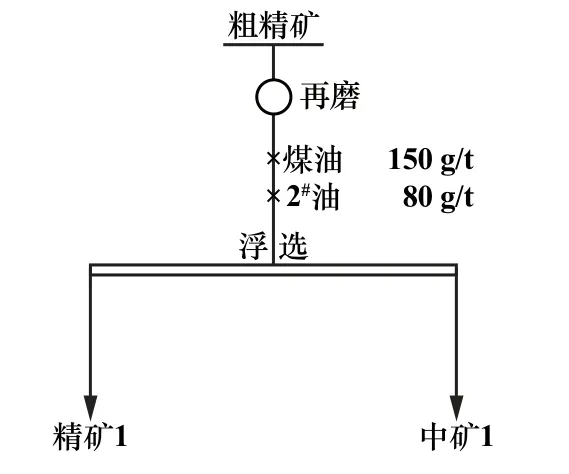

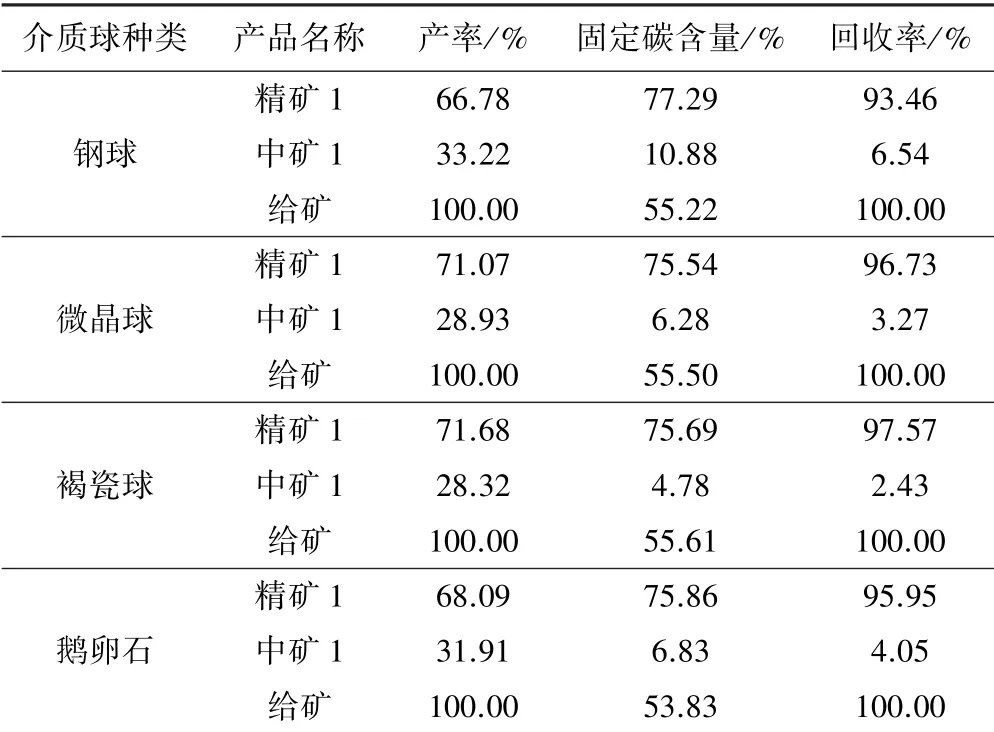

为了评价不同介质球对石墨粗精矿剥片解离效果的影响,取4种不同介质球的粗精矿磨矿产品500 g,其细度为-75 μm粒级占80%,然后按图2所示流程进行浮选,结果见表6。

图2 粗精矿再磨再选流程

表6 粗精矿再磨再选结果

从表6可以看出,采用褐瓷球作为磨矿介质,较其他几种介质球而言,浮选获得的精矿产率与回收率最高,分别为71.68%与97.57%,且精矿固定碳含量为75.69%。采用钢球作为磨矿介质,磨矿产品细粒级含量高,浮选难度增大,细粒级不易上浮,影响浮选指标。采用鹅卵石作为磨矿介质,产率较褐瓷球低3.58个百分点,说明解离效果偏差。此外,粗精矿产品固定碳含量间接反映了介质磨损的细块在磨矿过程中持续变细后成为粉料进入到石墨磨矿产品中。

2.4 浮选精矿产品分析

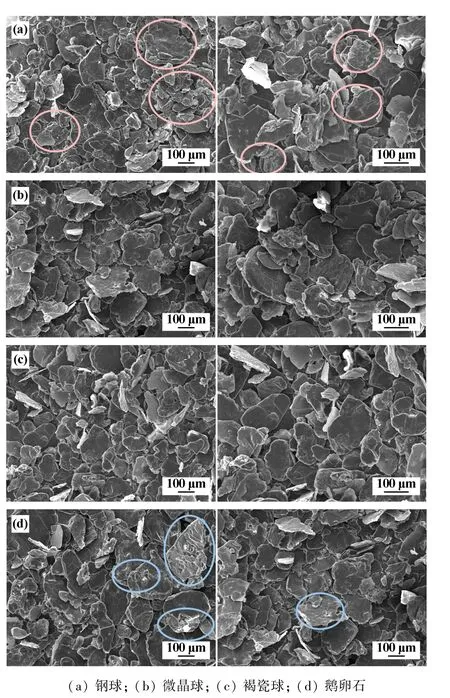

对4种不同介质磨矿浮选所得的精矿1分别进行了粒度组成分析,结果见表7。对4种介质球磨矿浮选获得的精矿1,选取+38 μm粒级产品进行扫描电镜分析,结果见图3。

表7 精矿1粒度分析结果

图3 不同介质球磨矿浮选所得精矿1扫描电镜照片

从表7和图3可知,采用钢球作介质球时,精矿产品粗粒级含量少、细粒级含量多,且因钢球密度大,在磨矿过程中对鳞片破坏较大,动能大,石墨鳞片上即将脱落细碎鳞片多,鳞片边缘断裂与冲击损伤较为明显。采用微晶球、褐瓷球及鹅卵石作介质球时,精矿产品粒度分布情况相近;微晶球作介质球获得的精矿产品鳞片边缘上也有一定的细小鳞片,但较钢球而言,鳞片轮廓较规则一些;褐瓷球作介质球获得的精矿产品石墨鳞片表面划痕少,边缘轮廓清楚且较规整;鹅卵石作介质球时精矿表面粗糙、形状不规则,运转过程中有较多的挤压力,造成精矿鳞片表面划痕与缺陷较多。综上,褐瓷球在磨矿过程对石墨精矿的结构保护效果较好。

3 结 论

1)通过磨矿对比试验,将石墨矿细磨至-75 μm粒级占80%左右时,介质球密度越大,磨矿效率越高;钢球作为介质球时,产品细粒级含量高,过粉碎相对严重;鹅卵石作为介质球时,产品中细粒级含量低,但磨矿效率较低且在磨矿过程中磨损率高;微晶球与褐瓷球作为介质球时产品细粒级含量处于中间水平。

2)对磨矿后产品进行浮选,与其他介质球相比,采用褐瓷球作为磨矿介质,浮选获得的精矿产率与回收率指标均较好,分别为71.68%与97.57%,精矿固定碳含量为75.69%。

3)精矿产品微观分析结果表明,采用褐瓷球作为磨矿介质时,磨矿产品粒度分布较好,浮选指标较优,得到的精矿表面结构更为规则完整。综合磨矿效率、介质磨损率、过磨程度、产品鳞片结构完整性等因素,在工业应用中,建议采用形状规则、密度适宜、耐磨性较好的褐瓷球作为石墨再磨介质。