大体积充填体下胶结充填法回采进路参数优化研究①

2022-11-10卢西洲王文杰贾稳宏寇永渊周英豪王康伟

卢西洲,王文杰,贾稳宏,寇永渊,周英豪,王康伟

(1.武汉科技大学资源与环境工程学院,湖北 武汉 430081;2.金川集团股份有限公司三矿区,甘肃 金昌 737100;3.金川集团股份有限公司二矿区,甘肃 金昌 737100)

合理的回采进路参数是确保下向进路胶结充填法在深部采场实现安全高效产出的关键[1]。目前,众多学者针对进路宽度开展了大量理论研究,其中最主要的方法为理论分析和数值模拟[2-5]。为使金川二矿区深部采场在高应力、强扰动、矿岩破碎及上覆大体积充填体等复杂开采环境下实现效益最大化,本文以采场安全生产为前提,借助理论分析和数值模拟,研究了在现有基础上进一步提高回采进路断面参数的可行性,进而选取合理的回采进路参数,提高深部采场的经济效益。

1 工程概况

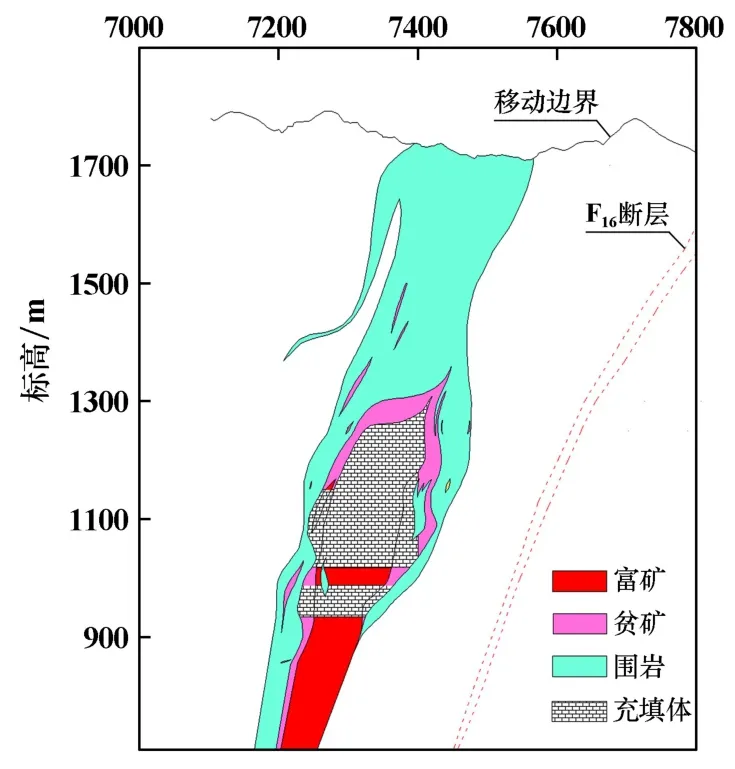

金川二矿区是金川集团公司的主力矿山,位于甘肃省金昌市龙首山东端北侧,为特大镍铜矿床,采用“竖井+斜坡道”联合开拓和机械化下向分层水平进路胶结充填采矿法,矿脉平均厚度98 m,倾角60°~75°,采场进路宽度5 m,分层高度4 m。随着开采深度不断下降,当回采至850 m中段时,开采深度达到1 000 m,上覆充填体厚度也超过300 m,如图1所示[6]。“三高一扰”、大体积充填体及破碎围岩等更加恶劣的工程地质条件对深部采场安全造成较大威胁。

图1 金川二矿区开采现状示意图

2 回采进路参数初选

2.1 人工假顶受力分析

由普氏拱理论可知,深部采场上覆大体积充填体的载荷主要由进路空区上方自然形成的压力拱承担,人工假顶主要承受压力拱下的充填体自重,通过弹塑性理论和三角塌落拱分别计算人工假顶上覆均布荷载。

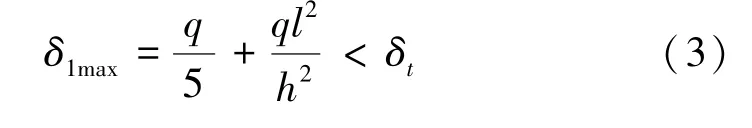

2.1.1 弹塑性理论

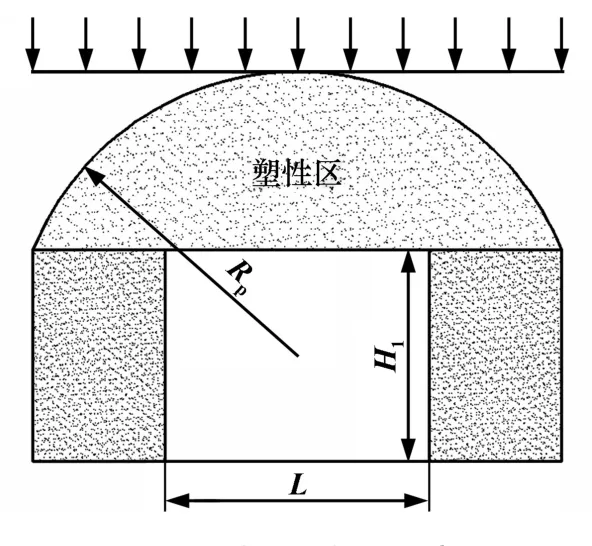

由弹塑性理论可知,进路空区迫使充填体应力重新分布形成拱形塑性区[7],如图2所示。人工假顶主要承受拱形塑性区内充填体自重,故而人工假顶均布荷载可由式(1)计算得出。

图2 顶板塑性区示意图

式中R0为开采半径,m;L为进路宽度,m;H1为分层高度,m;P0为垂直自重应力,kPa;γ1为充填体容重,kN/m3;H2为上覆充填体厚度,m;γ2为上覆岩层容重,kN/m3;H3为地表至充填体上表面的高度,m;Rp为塑性区半径,m;c为充填体内聚力,kPa;φ为充填体内摩擦角,(°);q1为人工假顶荷载,kPa。

2.1.2 三角塌落拱

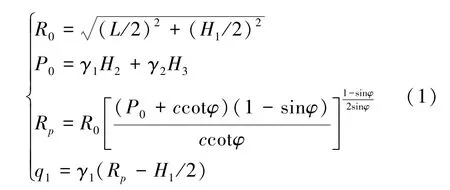

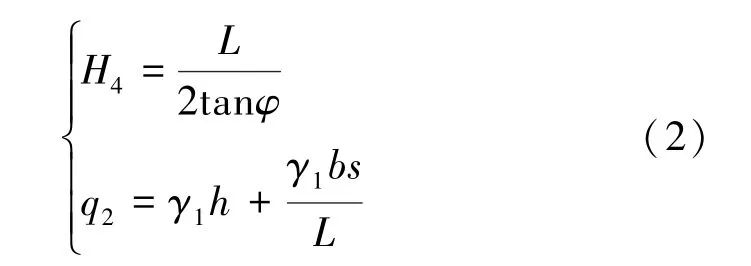

基于塌落拱理论,进路开挖后,人工假顶上覆充填体可能出现近似三角形载荷[8],如图3所示。充填体塌落高度及假顶均布荷载可由式(2)计算得出。

图3 三角塌落拱示意图

式中H4为塌落拱高度,m;q2为假顶均布荷载,kPa;h为人工假顶厚度,m;b为进路的单位长度,m;s为三角形面积,m2。

2.2 进路宽度理论计算

对于下向进路胶结充填采矿法,人工假顶的稳定性是确保回采进路安全生产的重要前提[9]。针对金川二矿区深部采场现有回采进路参数及约束条件,分别选取简支梁理论和薄板理论对进路宽度进行分析。

2.2.1 简支梁理论

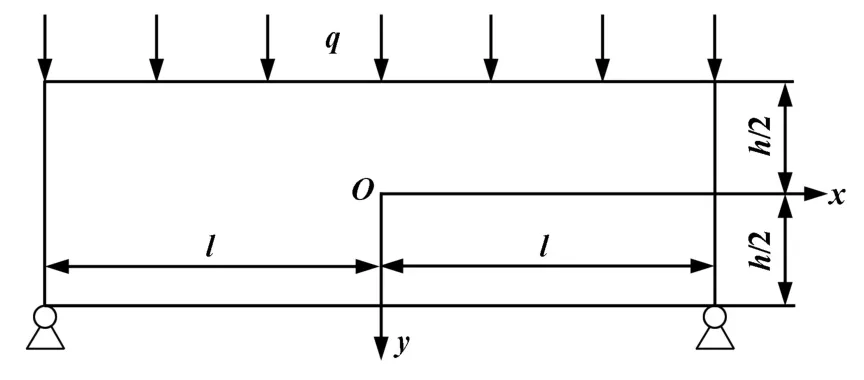

由于充填体的隔离作用,水平应力对人工假顶的作用很小,人工假顶在受到均布荷载作用时,其两端承受的弯矩可以忽略,人工假顶只承受垂直均布荷载的作用,可将进路顶板视为不同边界条件的梁结构。随着进路开挖,当进路空区顶板长度远大于进路宽度时,依据弹塑性理论,可将进路空区顶板视为两端简支梁力学模型[10],如图4所示。

图4 简支梁力学模型

在保证人工假顶安全稳定的前提下,人工假顶内的最大拉应力应小于其抗拉强度,故回采进路的极限宽度可由式(3)计算得到:

式中δ1max为人工假顶最大拉应力,kPa;q为人工假顶均布荷载,kPa;l为进路宽度的一半,m;δt为人工假顶抗拉强度,kPa。

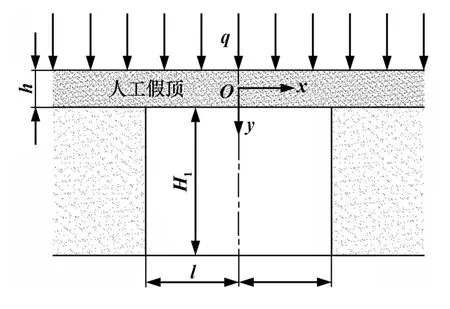

2.2.2 薄板理论

根据弹性力学理论,当进路长度远大于进路宽度、且人工假顶厚度与进路宽度之比不大于1/5时,可将人工假顶视为由弹性介质组成的薄板,并利用薄板挠度进行理论计算[11]。沿顶板长轴方向取单位长度,建立力学模型并进行受力分析,如图5所示。

图5 薄板力学模型

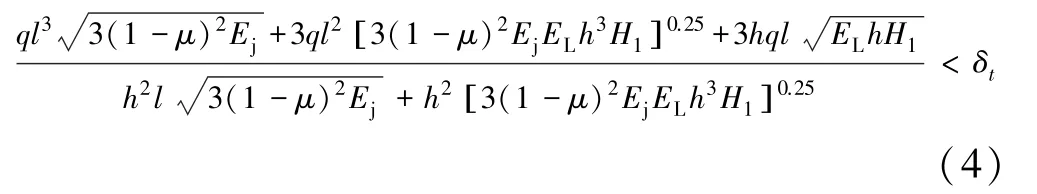

由薄板理论可知,当x∈(-l,l)时,假顶弯矩在x=0处有极值,且所受最大拉力必然在承载层下表面O处,回采进路的极限宽度可由式(4)计算得出:

式中μ为承载层的泊松比;Ej为进路侧帮的弹性模量,kPa;EL为人工假顶的弹性模量,kPa。

2.3 计算结果

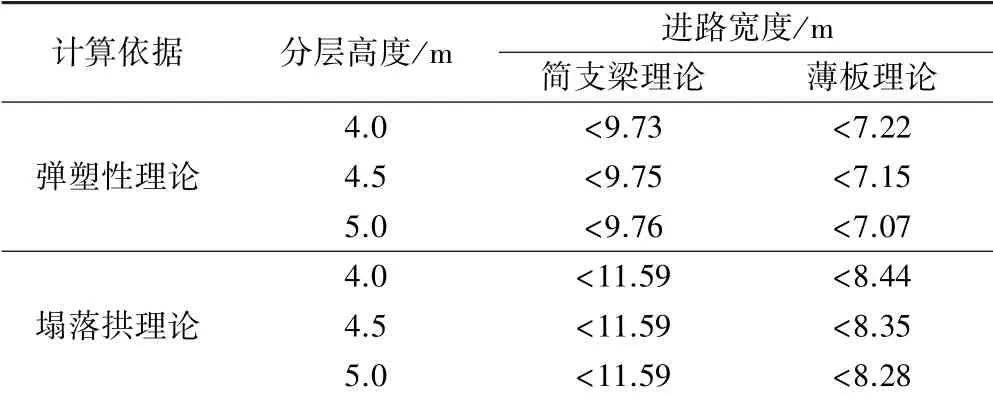

弹塑性理论和三角塌落拱计算出的顶板均布荷载均与进度宽度有关,故将其表达式分别代入简支梁和薄板理论计算进路宽度的公式中,分别计算分层高度H1为4.0 m、4.5 m、5.0 m时的回采进路极限宽度,结果见表1。

表1 回采进路宽度计算结果

由式(3)和式(4)可知,简支梁理论计算回采进路极限宽度时仅考虑人工假顶厚度和均布荷载的影响,而薄板理论多考虑了分层高度的影响,故而薄板理论的计算结果更真实可靠;在计算人工假顶均布荷载时,弹塑性理论比塌落拱理论多考虑了分层高度对顶板均布荷载的影响,因此,塌落拱理论的计算结果更可信。最终选取弹塑性理论和薄板理论为进路极限宽度的理论计算依据,为确保人工假顶的安全稳定,选取的回采进路宽度为L<7.07 m。

3 数值模拟与分析

3.1 数值计算方案

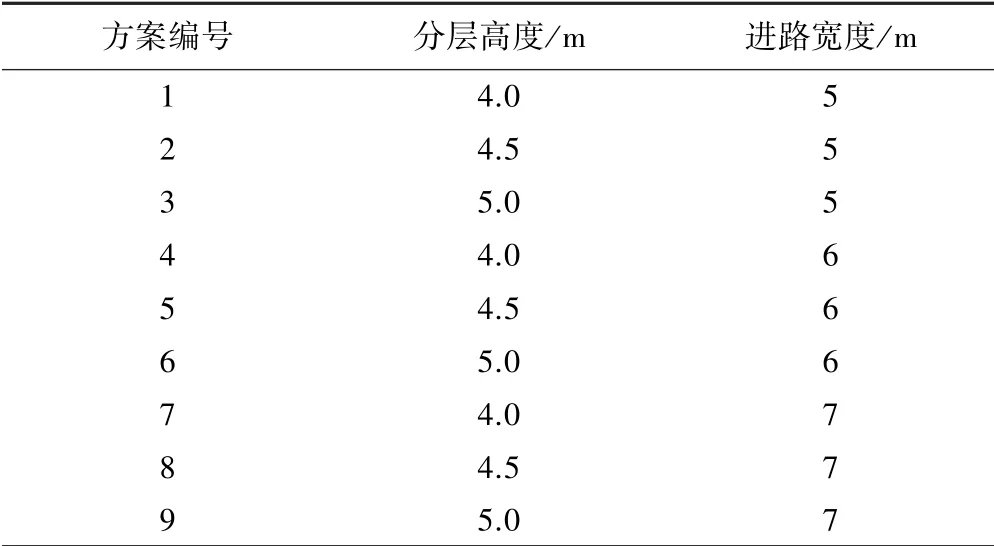

以金川二矿区850 m水平中段矿体开采为研究对象,由表1得出回采进路极限宽度为L<7.07 m,故取回采进路宽度最大为7 m,并结合现有分层高度4 m、进路宽度5 m,分别取分层高度为4.0 m、4.5 m、5.0 m,进路宽度为5 m、6 m、7 m,共设计9组试验,见表2。

表2 数值模拟试验方案

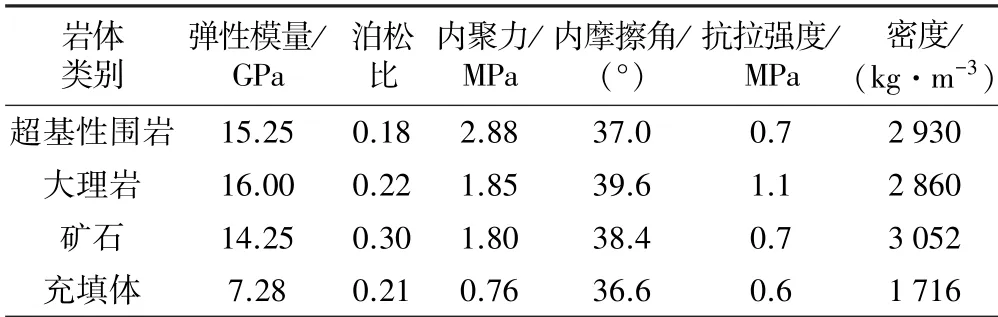

3.2 计算参数与初始条件

根据地质资料,采场下盘围岩主要为大理岩,上盘为超基性岩和大理岩,上覆顶板为充填体。数值模拟选用的岩体力学参数见表3。

表3 金川二矿区岩体力学参数

依据金川二矿区深部地应力分布规律,选取的地应力条件为:

式中σH为水平最大主应力,MPa;H为距地表标高,m;σh为水平最小主应力,MPa;σv为垂直应力,MPa。

3.3 计算结果分析

结合金川二矿区深部采场回采进路布置形式,确保无轨化设备的正常运行,盘区内分层高度一般为定值,而进路宽度会略有变化,故本次数值模拟主要选取分层高度相同的方案,分析不同进路宽度对采场稳定性的影响,由于分层高度有3种取值,为避免赘述,本文取其中值,即选取分层高度为4.5 m,进路宽度分别为5 m、6 m、7 m(方案2、5、8)对进路断面的应力、位移分布云图进行分析,并结合所有方案的安全系数、应力位移监测结果及回采效率对回采进路参数进行优选。

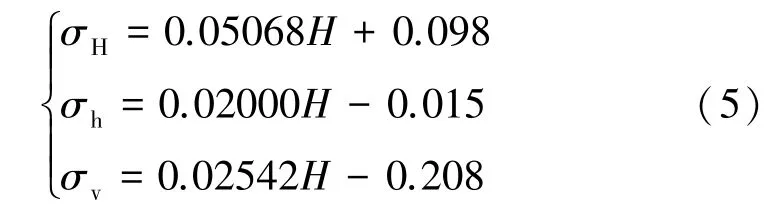

3.3.1 应力场分析

图6为不同进路宽度断面的最大主应力分布云图。由图6可知:①进路开挖会引起采场两端上下出现压应力集中,其最大值为68 MPa,而在进路两帮和顶板出现了明显的应力释放区域。②采场压应力的最大值随着进路宽度增加而增大,压应力的最小值随着进路宽度增加而减小。③随着进路宽度增加,进路顶板应力释放区域呈现先减小后增大的变化趋势,说明进路宽度6 m时,进路开挖对顶板压应力分布的影响要明显低于其他进路宽度。

图6 不同进路宽度下最大主应力分布图

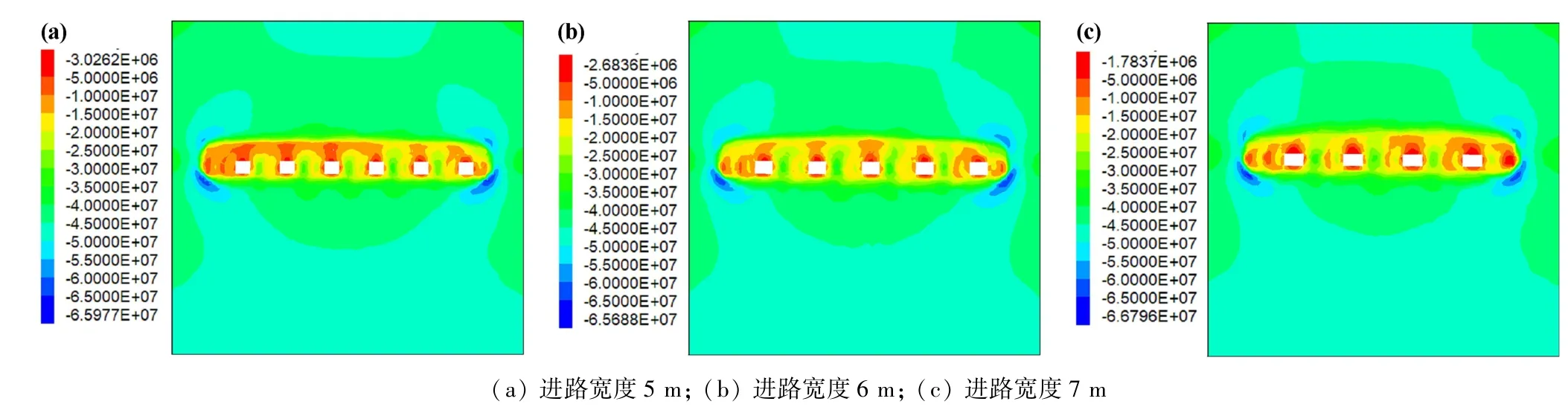

图7为不同进路宽度断面的最小主应力分布云图。由图7可知:①进路开挖导致进路两帮和顶底板出现拉应力,且进路顶板和两帮的拉应力区域分布较广。②采场拉应力最大值随着进路宽度增加而增大,且顶底板及两帮拉应力最大值仍小于其抗拉强度,采场稳定性相对较好。③随着进路宽度增加,进路顶板和两帮拉应力集中区域呈现先减小后增大的变化趋势,说明进路宽度6 m时,进路开挖对顶板拉应力分布的影响要明显低于其他进路宽度。

图7 不同进路宽度下最小主应力分布图

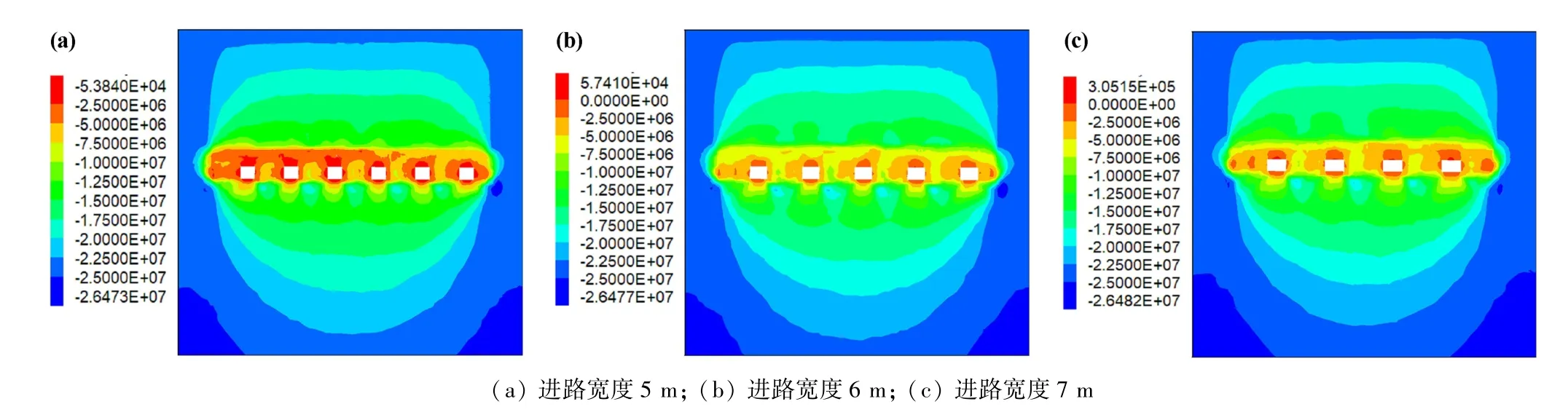

3.3.2 位移分析

图8为不同进路宽度断面的垂直位移分布云图。由图8可知:①进路开挖会引起进路顶板下沉和底板底鼓现象。②采场顶板最大沉降位移发生在上一分层的充填体顶板,且顶板最大沉降位移随着进路宽度增加而增大,最大值为185 mm;进路直接顶的沉降位移也随着进路宽度增加而增大。③底板最大底鼓量发生在采场中部的进路底部,且最大底鼓量随着进路宽度增加而小幅度增大,最大值为50 mm。

图8 不同进路宽度下垂直位移图

3.3.3 平均屈服率分析

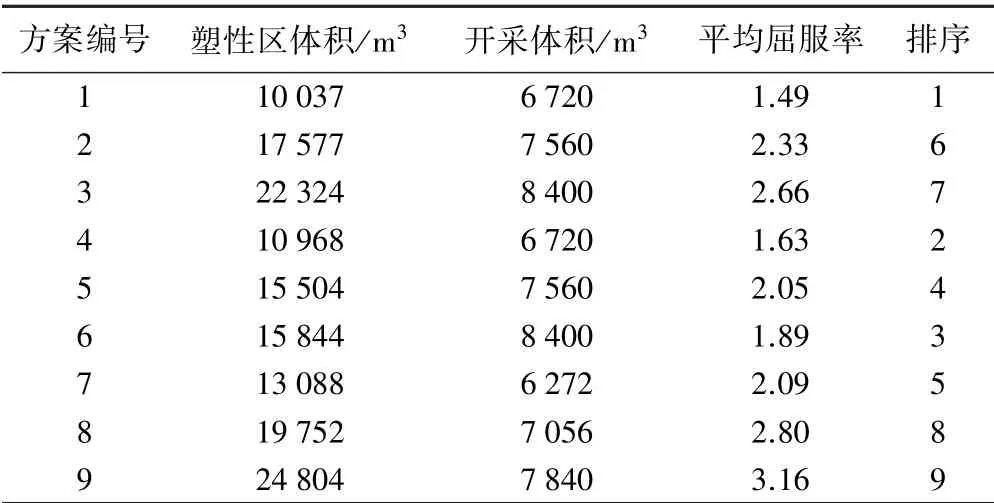

岩体在开挖扰动后,空区周边围岩及充填体将进入塑性状态,其强度和承载能力将大大降低,因此塑性区的大小是判断采场稳定性的重要因素。为避免断面尺寸和回采进路数不同造成的影响,引入平均屈服率,即围岩和充填体的塑性区体积之和与开采体积之比,从而更加真实反应围岩和充填体的破坏情况。各方案平均屈服率见表4。从表4可知,分层高度4.0 m时,其塑性区体积随着进路宽度增大而增大,平均屈服率也随着进路宽度增大而增大;分层高度4.5 m及5.0 m时,塑性区体积随着进路宽度增大呈现先减小后增大的变化趋势,平均屈服率也随着进路宽度增大而呈现先减小后增大的变化趋势。进路宽度不变时,塑性区体积随着分层高度增大而增大,进路宽度5 m或7 m时,平均屈服率也随着分层高度增大而增大;进路宽度6 m时,平均屈服率随着分层高度增大呈现先增大后减小的变化趋势。

表4 各方案平均屈服率

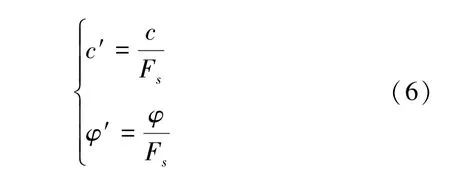

3.3.4 安全系数

基于强度折减法,对岩体的内聚力、内摩擦角按式(6)依次进行折减,直至极限平衡状态,此时的折减系数即为安全系数。采用强度折减法对9组方案的安全系数进行折减,并以塑形区贯通为失稳判据,得出9组方案的安全系数依次为:1.3,1.3,1.1,1.2,1.2,1.1,1.1,1.0,1.0。

式中c'为折减后内聚力,kPa;Fs为折减系数;φ'为折减后内摩擦角,(°)。

3.3.5 方案优选

为保证采场稳定性,对安全系数不小于1.2的方案(即方案1、2、4、5)继续优选。对比不同方案的监测结果可知,方案1、2、4、5的采场最大拉应力分别为0.53 MPa、0.48 MPa、0.56 MPa、0.56 MPa,人工假顶下沉位移分别为3.99 cm、2.96 cm、5.42 cm、4.74 cm。采场顶板的抗拉强度为0.6 MPa,方案1、2、4、5的拉应力均小于其抗拉强度,满足进路安全回采的需要。方案1、2与方案4、5的顶板沉降位移差值均在1 cm左右,而方案1、4与方案2、5的顶板沉降位移差值均在1.5 cm左右,整体上顶板沉降位移沿分层高度和进路宽度的变化量相对较小。综上所述,方案1、2、4、5的断面参数均能确保进路的安全回采,为更好地扩大深部采场经济效益,结合进路断面参数越大回采效率越高、同时回采进路数少、便于安全管理等角度,选取方案5为优化方案,即进路宽度6 m、分层高度4.5 m。

4 工业试验

根据现场施工条件,为接顶的需要,金川二矿区934 m分段(隶属于850 m中段)Ⅳ盘采场的部分进路高度达到4.5 m,并将其进路宽度控制为6 m,进行方案5进路参数的现场试验。回采进路采用下向进路胶结充填法开采,采用灰砂比1∶4、质量浓度78%的水泥、棒磨砂高浓度料浆进行充填。进路回采结束后,进路顶板整体稳定性较好;进路侧帮在被揭露后未发生明显滑移和垮塌现象。综上所述,优化后的进路参数能够较好地保持进路两帮和顶板的稳定性,能在确保回采进路安全生产的同时、增大采场的经济效益和生产能力。

5 结 论

1)通过弹塑性理论和塌落拱理论得出人工假顶承载的均布荷载计算公式,并利用简支梁理论和薄板理论计算得出金川二矿大体积充填体下回采进路在分层高度为4.0 m、4.5 m、5.0 m条件下极限宽度为7.07 m。

2)基于数值模拟结果对不同方案的应力、位移、平均屈服率及安全系数进行分析,并综合考虑回采效率最大化,金川二矿大体积充填体下进路胶结充填法的回采进路宽度可取6 m、分层高度可取4.5 m。