黄铜矿湿法提取铜的研究进展

2022-11-10廖亚龙嵇广雄刘庆丰

吴 越,廖亚龙,嵇广雄,刘庆丰

(昆明理工大学 冶金与能源工程学院,云南 昆明 650093)

0 引 言

黄铜矿(CuFeS2)是最丰富的含铜矿物形态,占全球铜储量的70%(质量分数).从黄铜矿提取铜的方法主要分为火法工艺和湿法工艺.火法工艺包括熔炼、吹炼和精炼等过程,过程中会产出大量的温室气体及含有二氧化硫的废气,危害环境及人类的生存环境.此外,由于原矿中铜含量降低及铜常与铅、锌、铁等元素共(伴)生,加之铜铅的浮选性能相近而难于分离,实际生产中常常产出含有铅、锌和铁等元素的多金属复杂低品位黄铜矿,火法工艺处理这类原料时有价金属的回收率低、经济技术指标不理想.湿法工艺在较低温度或者常温的水溶液中完成对铜等有价金属的提取,能耗低、环境相容性强.湿法工艺逐渐成为处理硫化铜矿,特别是低品位黄铜矿提取铜的一种高效方法,黄铜矿的湿法提取研究也逐渐成为研究热点.

1 生物浸出

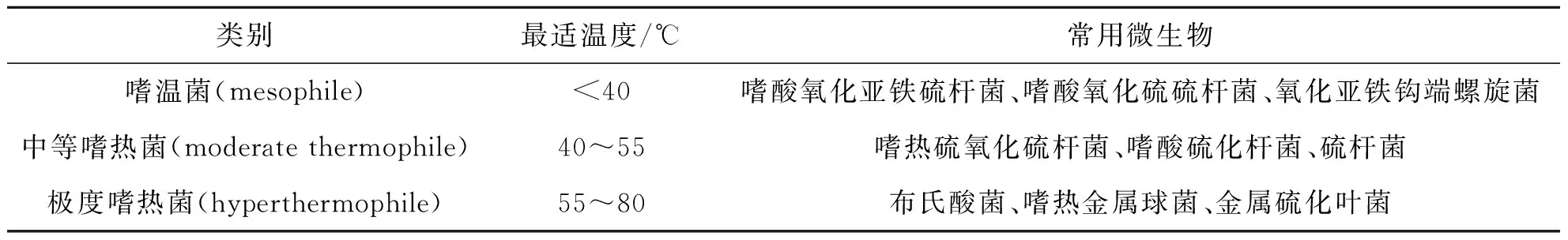

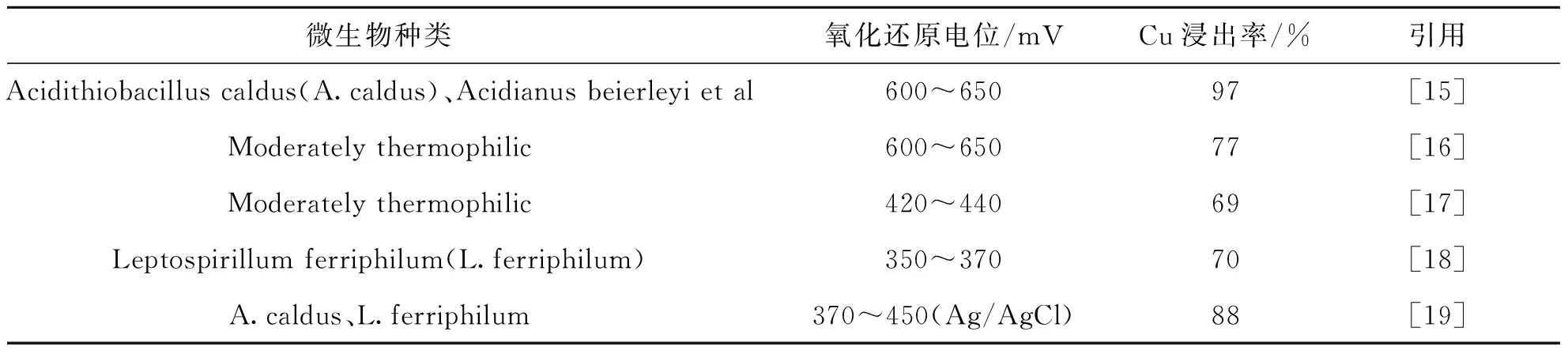

生物浸出也叫细菌浸出,是利用微生物(细菌)的催化作用,将矿物中与硫结合的有价金属元素氧化,进而呈阳离子形态进入溶液的过程.浸出过程使用的微生物主要是嗜酸的、自养性的铁或硫氧化的原核生物[5],按生长温度可以分为嗜温菌(mesophile)、中等嗜热菌(moderate thermophile)与极度嗜热菌(hyperthermophile) 三类[6].这些细菌在适宜的酸度、温度等条件下,可以直接或者间接地以其代谢产物氧化硫化铜矿、进而浸出铜.表1是一些常用于黄铜矿生物浸出微生物,生物浸出中铁的氧化率可在嗜酸细菌的催化作用下提高104倍[7-8].

表1 黄铜矿生物浸出微生物

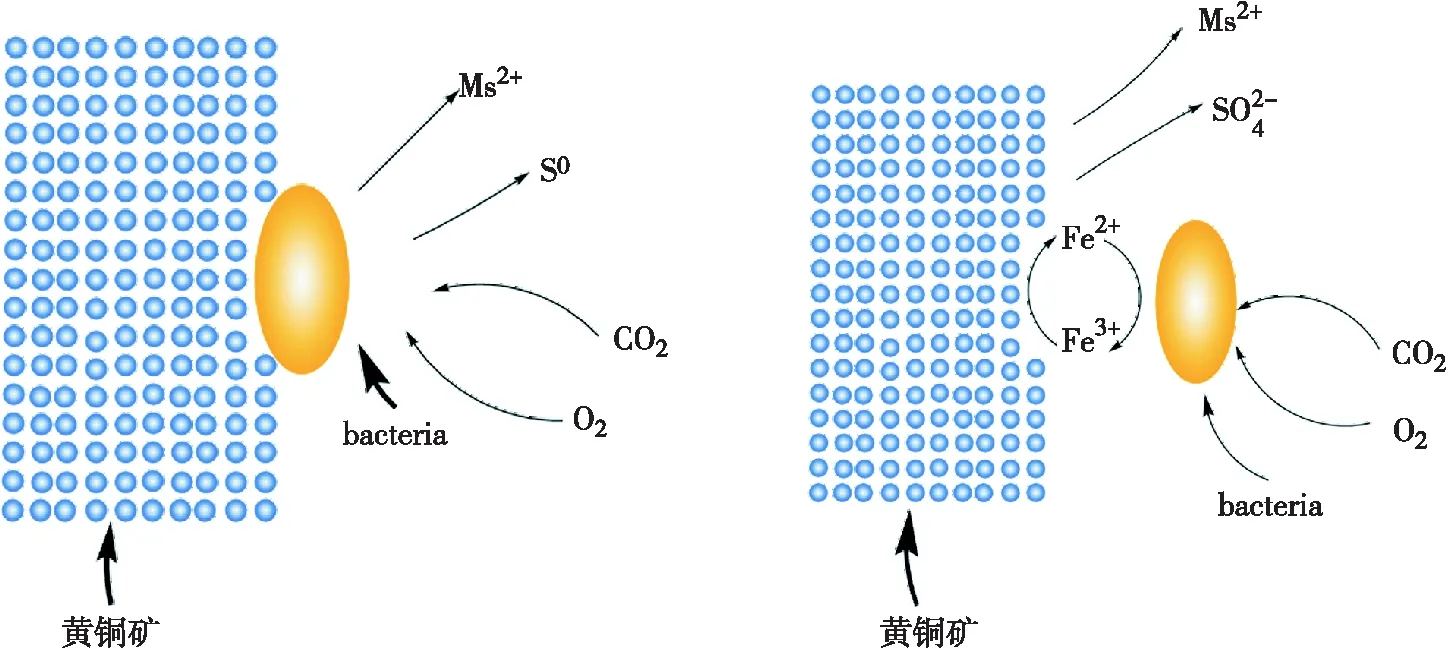

微生物浸出矿物的途径有直接、间接和联合三种作用方式(见图1)[9].一方面,细胞内固有的铁氧化酶和硫氧化酶直接氧化硫化矿,使矿物中的铜与酸反应生成硫酸铜;另一方面,细菌氧化硫化矿物中的铁和硫生成的硫酸高铁,进一步溶解硫化矿.若以直接作用为主,则采取的工艺应以满足细菌生长的最佳条件为依据;若以间接作用为主,在保持Fe3+可溶状态的同时,还要求细菌能快速再生Fe3+.联合作用机制指既有细菌的直接作用,又有通过Fe3+氧化的间接作用.联合作用机制指同时存在直接作用和间接作用的反应历程,两种作用都不可排除,但作用的相对强弱还存在争议.

微生物浸出工艺中铜浸出率随温度提高而增加,但研究也表明嗜温菌和中等嗜热菌浸出过程存在钝化层,限制了试剂的接触与扩散[10].钝化膜中存在元素硫、多硫化物和黄钾铁矾等物质,对钝化层产生的机理学术界还没有统一的认识.研究表明通过银离子催化,低电位和极嗜热生物浸出等技术可削弱黄铜矿生物浸出过程中的钝化层[11].

Zhang等[12]采用聚乙烯吡咯烷酮(PVP)强化嗜酸氧化硫杆菌对黄铜矿的浸出研究表明,不添加PVP时Cu2+浓度为6.02 mmol/L,添加PVP后Cu2+浓度提升至12.29 mmol/L. PVP可抑制单质硫的生成,削弱钝化层的稳定性,提高黄铜矿表面亲水性,增强固液传质效率.Xia等[13]添加Ag+催化极端嗜热菌(Acidianus Manzaensis)浸出黄铜矿的研究表明,添加Ag+离子后铜的浸出率为89.3%(质量分数,以下同),且Ag+抑制黄钾铁矾形成,促进斑铜矿和铜辉石的转化,提高了黄铜矿的浸出率.田祖源等[14]研究发现,添加Fe3+可形成黄钾铁矾而降低溶液中的铁质量浓度,且铜的浸出率发现没有明显变化.因此,在黄铜矿浸出过程中,可以通过调节浸矿微生物组成、降低微生物亚铁氧化活性,提高硫氧化能力,从而强化黄铜矿的浸出.典型的、结合氧化还原电位与微生物浸出的研究见表2所示,即便浸出过程采用同一类微生物,氧化还原电位的高低可以影响Cu的浸出率.

(a)直接作用 (b)间接作用

表2 氧化还原电位结合生物浸出实例

微生物浸出黄铜矿工艺绿色环保,有较好的应用前景.由于浸出过程中钝化层的存在,导致黄铜矿的浸出效果受限,认识和了解钝化机理,揭示黄铜矿生物浸出过程中的溶解机制,从而提高黄铜矿的生物浸出效果仍是广大研究者努力的目标.

2 化学浸出

2.1 常压氧化浸出

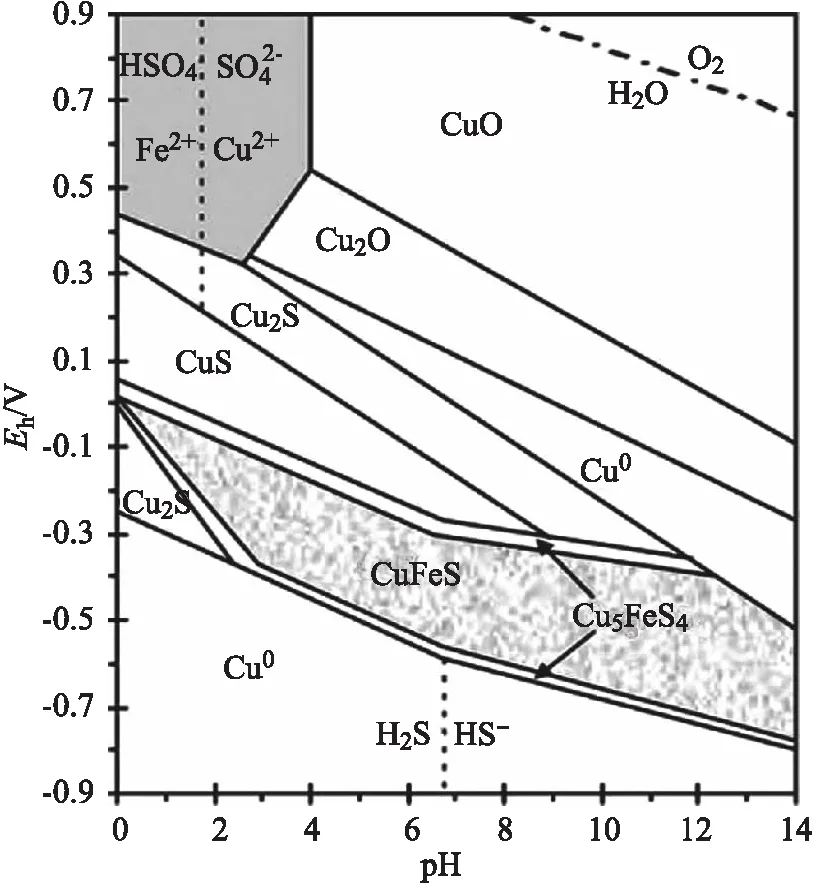

从CuFeS2-H2O系的Eh-pH图[20](图2)可知,CuFeS2在常压下不能单纯用酸浸出,必须添加高电位的氧化剂物质,常用高价铁盐、氯酸盐、双氧水、重铬酸钾、过硫酸盐等氧化剂.

图2 CuFeS2-H2O系的Eh-pH图(25 ℃)[20] Fig.2 Eh-pH diagram of CuFeS2-H2O (25 ℃)

高价铁盐浸出黄铜矿的化学反应如式 (1) 、(2)所示[20-21].铁盐氧化黄铜矿浸出过程中加入助剂能提高浸出效率.Hidalgo等[22]研究甲烷磺酸浸出剂,Fe3+作为氧化剂浸出黄铜矿工艺,在Fe3+为3 mol/L、甲烷磺酸浓度为0.5 mol/L、固液比1∶10、温度90 ℃及浸出25 h,Cu的浸出率接近100%.Tapera等[23]发现添加Ag+可与黄铜矿发生取代反应,促进晶格中铜铁溶解,有利于强化Fe3+分解、浸出黄铜矿,在Fe3+为0.45 mol/L、Ag+为4.6 mmol/L、pH为1.2、温度为50 ℃及浸出时长为240 h的条件下,Cu的浸出效率可达96%.

CuFeS2+ 4Fe3+= Cu2++ 5Fe2++ 2S0

(1)

CuFeS2+ 4Fe3++ 3O2+ 2H2O = Cu2++ 5Fe2++ 2H2SO4

(2)

黄铜矿在氯化铁中的浸出速度较硫酸铁中更快,且氯化铁易于再生[24].Majima等[25]发现三氯化铁产生多孔的单质硫层,而硫酸铁浸出则导致单质硫片状结晶的形成和剥离.类似的研究也表明三氯化铁体系中浸出速率较硫酸铁中快,且黄铜矿中伴生的黄铁矿不易溶出[26].

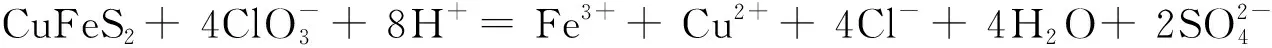

氯酸盐浸出体系能在较高的pH下进行,腐蚀性较小,浸出过程发生的反应见式(3)[26]:

(3)

Xian等[27]研究了在1 mol/L的盐酸体系中氯酸钠氧化浸出黄铜矿工艺,结果表明加入 0.5 mol/L 的 NaClO3时铜浸出率为45%,而加入 1 mol/L 的NaClO3时铜的浸出率提升至65%.Garlpalli等[28]在pH为13.1的0.5 mol/L次氯酸钠溶液中浸出黄铜矿,浸出3 h时铜的浸出率可达98%.

以H2O2作为氧化剂浸出黄铜矿时,氧化剂分解的产物是水,工艺控制环境友好,近来在黄铜矿的浸出中应用广泛.H2O2可使黄铜矿的结晶性降低,氧化单质硫为硫酸盐,从而促进黄铜矿的溶解[29],化学反应见式(4)所示:

(4)

Petrovic等[30]在室温条件下,H2O2浓度为3.0 mol/L,盐酸浓度为0.5 mol/L,反应180 min后铜的浸出率可达到33%.Olubambi等[29]发现加入H2O2可显著提高黄铜矿的溶解性能和溶解速率,有效消除黄铜矿的钝化,在H2SO4浓度为1.0 mol/L,H2O2浓度为3.0 mol/L,溶液温度为25 ℃,反应时间为240 min的条件下,黄铜矿中铜的浸出率可达87%.尽管H2O2氧化产物不会造成二次污染,在常压下就可反应,氧化性更强.但H2O2在升温、搅拌等操作或在矿物表面和金属离子(Fe3+、Cu2+等)存在时,极易发生分解,造成试剂大量损耗.

在酸性溶液中,重铬酸钾电位值可达1.33 V,能够氧化溶解黄铜矿,产生单质硫或硫酸盐,反应如式(5)和(6):

(5)

(6)

Aydogan等[31]用含0.4 mol/L硫酸和0.1 mol/L重铬酸钾的溶液浸出黄铜矿,在温度为90 ℃下反应150 min,Cu的浸出率可达82%.然而由于反应的副产物——Cr3+会对环境造成负面影响,铬酸盐氧化浸出工艺不宜在工业中推广应用.

在硫酸介质中,Na2S2O8降低黄铜矿氧化过程中的电荷转移电阻,从而提高了浸出速率.并且,过硫酸盐可改变黄铜矿溶解机理,促使铁和铜等量溶出,反应如式(7)所示:

(7)

Dakubo等[32]研究过硫酸盐浸出黄铜矿效果时发现,在Na2S2O8为0.21 mol/L,固液比为3∶200时,反应120 h,Cu的浸出率可达60%.Turan[33]用0.88 mol/L过硫酸铵和2.08 mol/L碳酸铵的混合溶液浸出黄铜矿,在温度60 ℃下反应180 min,Cu的浸出率为72%.

常压氧化浸出的关键在于氧化剂的氧化性能及能否有效回收利用,且铜浸出效率不高,有时为获得较高的浸出效率需延长浸出时间.此外,氧化剂多不能有效回收和循环利用,有些氧化剂对环境的友好性差.为此,常压氧化浸出的研究重点仍然是氧化剂的选型及循环利用研究.

2.2 离子液体浸出

离子液体(Ionic Liquids,ILs)指完全由特定的阳离子和阴离子构成的在室温或近于室温下成液态的离子体系[34-36].因ILs独特的结构而具有熔点低、稳定性高的特点,且阴阳离子体积不对称,可发生振动、平动和转动,相互静电作用强,有利于破坏晶体结构,降低矿物晶格能.作为与传统分子溶剂截然不同的反应环境,在离子液体中进行的反应能取得与传统介质不同的结果[37-39].

黄铜矿在离子液体及其水溶液中的浸出是一个耗酸耗氧过程,而离子液体能够电离出氢离子(H+),从而起到酸的作用,浸出过程的主要反应见式(8):

CuFeS2+ 4H++ O2= Cu2++ Fe2++ 2S0+ 2H2O

(8)

Tian等[40]以[Bmim]HSO4ILs及其水溶液在50~90 ℃浸出黄铜矿,ILs的体积比从10%增大到100%时,铜的浸出率从51.8%增大到87.8%,认为维持浸出温度在70 ℃时有益于破坏黄铜矿晶格,进而加速浸出反应.Al-Zubeidi等[41]在1 mol/L浓度下使用6种不同的ILs作为溶剂浸出黄铜矿,表明ILs的浸出效果取决于组成ILs的阴离子和阳离子,极性阳离子越多、Cu的浸出效果越好.Kuzmina等[36]发现在不添加氧化剂的情况下,用[Bmim]HSO4(1-丁基-3-甲基咪唑硫酸氢)离子液体浸出黄铜矿的效果最好,Cu的浸出率可达到80%.Rodriguez等[34]将溴化物做为氧化剂添加到1-丁基-3-甲基咪唑硫酸氢体系中,证实了氯化物离子浸出比H2SO4浸出效果好,铜的浸出率可达85%.

Aguirre等[42]研究了[Bmin]HSO4作为浸出剂从黄铜矿中浸出铜,发现在90 ℃、20 v/v % [Bmim]HSO4、2.82 mol/L Cl-的条件下浸出率最高,铜的提取率接近100%.Carlesi等[43]使用 [Bmin][HSO4]和[Hmin][HSO4] 两种离子液体,从黄铜矿中提取铜的研究,发现以60 ℃的[Bmin]HSO4-H2SO4混合物为浸出剂时,铜回收率达70%.Hu等[44]采用10 %(v/v)[Hmim]HSO4的ILs为浸出剂,添加25%(质量分数)的H2O2为氧化剂,在45 ℃、浸出120 min时,铜的浸出率高达98.3%.离子液体作为一种清洁高效的可持续溶剂,尽管已取得了一定的突破,但探索离子液体和氧化剂的理想组合仍是研究的主要方向.

2.3 氨浸

在氧化剂作用下,以氨与铵盐的水溶液为浸出体系时,通过含氮基团将有价金属结合为可溶性氨络合物,具有更高的选择性[45].且氨和铵离子可构成缓冲液[46],但氨与铵盐体系浸出过程中,氧化化学反应是比较复杂的,会受多种因素的影响.黄铜矿氨浸的总反应式如式(9)所示:

(9)

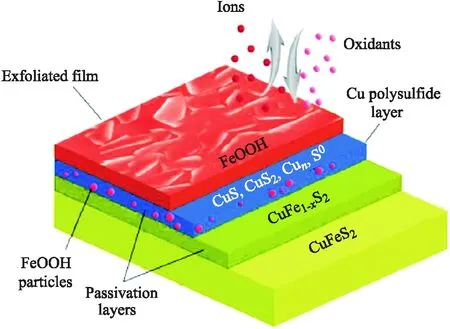

Baba等[47]在矿物粒径75~125 μm,反应温度120 ℃,NH3浓度为1.94 mol/L,氧分压为202 kPa条件下进行氨浸复杂黄铜矿的研究,Cu的浸出率能够达到95%.由于黄铜矿表面存在钝化膜,造成黄铜矿浸出动力学非常缓慢,但至今尚未对钝化膜的实际组成和稳定程度达成共识[48].Hua等[49]通过对黄铜矿反应界面进行表征,发现在浸出过程中黄铜矿表面释放Fe3+,优先形成不稳定的铁水合物/FeOOH和CuFe1-xS2薄层,由于CuFe1-xS2结构不完整而分解为铜硫化物及单质硫(S0)的钝化膜, 阻碍浸出过程.黄铜矿氨浸过程界面反应及钝化膜层的模型见图3所示[49-50].Moyo等[51]开展了黄铜矿在氨-硫酸铵中溶解研究,通过库伦测量法发现溶液中没有铁,而在矿物表面没有铜,但发现该层中有一定量的硫,且Fe∶S∶O的摩尔比约为2∶1∶6,表明黄铜矿中含有的硫多保留在表面层中.也有研究表明,反应过程中生成的Fe2O3沉淀可能形成一层膜包裹在矿粒表面,影响进一步的浸出反应.

图3 黄铜矿氨浸界面模型[49]Fig.3 Interface model of chalcopyrite leaching in ammonia

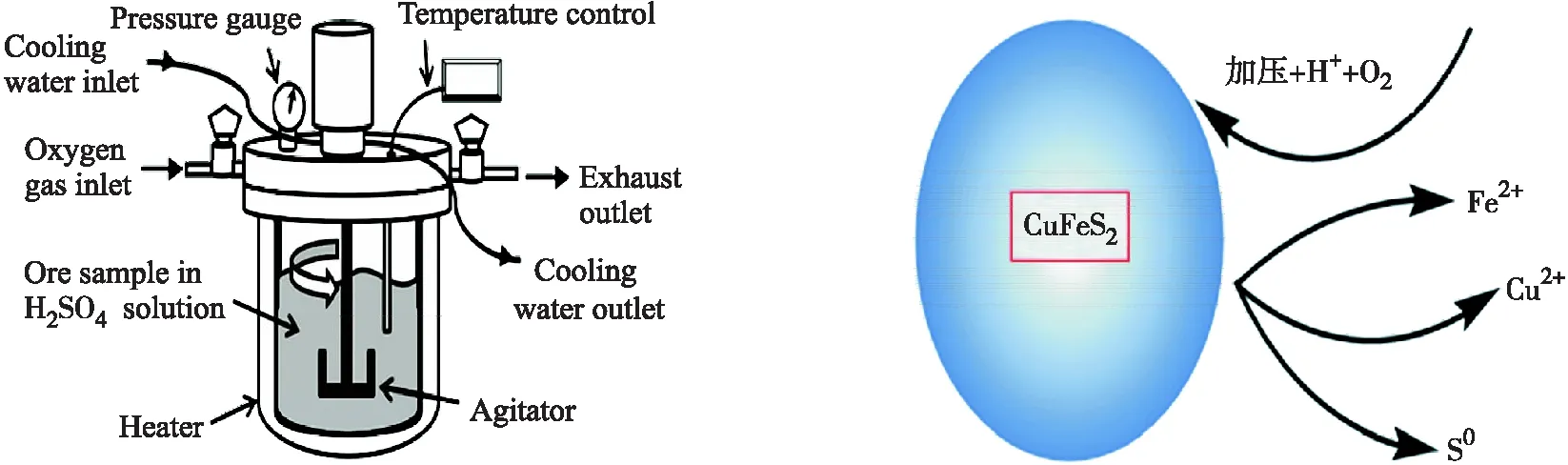

2.4 加压酸浸

在酸性体系下加压及氧化性气氛下进行浸出黄铜矿的工艺方法,即黄铜矿加压酸浸.通常采用硫酸作为浸出剂,工业氧气作为氧化剂,按浸出过程控制的温度不同通常可以分为高温、中温、低温三种,加压酸浸的装置及反应机理如图4所示[52].在固、液、气三相反应体系中,增大浸出过程的氧气分压,能够提高铜的浸出率.随着氧分压增加,铁被氧化成Fe3+并以Fe2O3或针铁矿的形式进入浸出渣中,浸出液中铁浓度下降,使得溶液中杂质含量减少,实现选择性浸出.

(a)装置 (b)反应机理

1) 高温氧化酸浸

高温氧化酸浸是指在温度200~230 ℃条件下进行浸出,黄铜矿中的硫全部氧化为硫酸根,矿中的铜以铜离子的形式进入浸出液中.在该温度下浸出黄铜矿并不需要对矿样进行细磨,也不需要加入氯离子或者其他催化剂[53].高温氧化酸性浸出黄铜矿发生的主要化学反应见式(10)~(12):

2CuFeS2+ 8.5O2+ H2SO4= 2CuSO4+ Fe2(SO4)3+ H2O

(10)

2CuFeS2+ 16Fe2(SO4)3+16H2O = 2CuSO4+ 34FeSO4+ 16H2SO4

(11)

2FeSO4+ 0.5O2+ H2SO4= Fe2(SO4)3+ H2O

(12)

在浸出后期,随着浸出液中酸度降低,反应生成的硫酸铁会发生水解反应、生成赤铁矿或针铁矿沉淀,并有硫酸生成,相应的反应见式(13)和(14).

Fe2(SO4)3+ 3H2O = Fe2O3+ 3H2SO4

(13)

Fe2(SO4)3+ 4H2O = 2FeOOH + 3H2SO4

(14)

2) 中温氧化酸浸

中温氧化酸浸的温度一般在140~180 ℃,初始阶段的浸出速度比较快,但随着单质硫的形成,反应速度逐渐下降.当温度高于硫的熔点时,熔融的硫包裹未反应矿物颗粒表面,并能团聚形成颗粒小球状,从而影响浸出反应的进行[53].生成的Fe2(SO4)3在180 ℃左右温度下,除形成的赤铁矿外,还会形成水合黄钾铁矾或碱性硫酸铁,见反应式(15):

3Fe2(SO4)3+ 14H2O = 2(H3O)Fe3(SO4)2(OH)6+ 5H2SO4

(15)

McDonald等[53]研究了黄铜矿的加压浸出.结果表明:当温度在220 ℃时,铜的浸出率在10 min之内即可达到98%;当温度调整到180 ℃时,在相同时间内,铜的浸出率略有降低,但也能达到90%.Kariuki等[54]将黄铜矿精矿于加压釜中在0.1 mol/L的硫酸溶液中加入0.9 mol/L 的NaClO3进行氧化浸出,结果表明铁可与浸出液中的其他离子(如氯离子)结合成黄钾铁矾而沉淀,在165 ℃浸出2 h铜的浸出率达到98%,而铁的浸出率仅为0.4%,达到选择性浸出铜的目的.

3) 低温氧化酸浸

低温氧化酸浸黄铜矿是在硫的熔点之下进行浸出,反应过程比较复杂,大部分硫氧化生成单质硫,见反应式(16):

CuFeS2+ O2+ 2H2SO4= CuSO4+ FeSO4+ 2S0+ 2H2O

(16)

生成的FeSO4会被氧化为Fe2(SO4)3,反过来催化黄铜矿的浸出,一定条件下Fe3+会发生水解,生成针铁矿沉淀或某一种类型的黄铁矾.浸出中产生固态硫包裹未反应矿物颗粒,导致出现钝化现象,阻止反应进行,因此通常需要活化黄铜矿或者增强浸出剂的氧化能力[55-56].

Aleksei等[57]在温度为105 ℃,氧分压为1.3~1.5 MPa,硫酸浓度为0.92 mol/L,液固比为10∶1的条件下浸出黄铜矿,Cu的浸出率达83%.Cháidez等[58]在低压反应器浸出黄铜矿,当硫酸初始浓度为1.33 mol/L,温度100 ℃,氧分压1.0 MPa,液固比为10∶1,反应3 h时Cu浸出率可达98%.在低温低压条件下若要克服黄铜矿钝化的问题,实现铜的较高浸出率,需提高酸用量或者氧分压.

虽然黄铜矿加压酸浸过程操作简单,浸出率高,周期短且不会产生对环境有害的气体,可实现选择性浸出,但对设备的腐蚀性强,对设备的要求较高.但随着科技的发展,耐高温和耐酸碱的合金材料成本不断降低,黄铜矿的加压浸出具有较好的发展前景.

3 预处理-强化化学浸出

3.1 焙烧活化预处理

尽管氧化浸出工艺技术可实现黄铜矿中铜的高效浸出,但由于铜铁存在于同一晶格中,铁也大量溶出,增加了从浸出液中除铁的难度.为了解决铜铁共浸,对黄铜矿进行焙烧预处理后可改善浸出工艺条件,并可实现铜铁的可控提取.焙烧活化中,当温度达到650 ℃左右时,CuFeS2会分解为辉铜矿(Cu2S)、磁黄铁矿及二氧化硫气体,如果焙烧温度高于黄铜矿的分解温度,且增大通氧量,金属硫化矿物会进一步氧化生成相应的硫酸盐和氧化物[59-60].

Prasad等[61]硫酸化焙烧黄铜矿时加入Fe2O3、Na2SO4、FeSO4,发现可消除粘性和增加硫酸化过程的动力,提高气氛中SO3浓度和硫酸铜的产率.高压浸出前对矿物在620 ℃焙烧预处理活化,可以使复杂多金属硫化矿的浸出条件更为温和,降低氧气的消耗和大幅缩短浸出时间[62].徐志峰等[63]将黄铜矿在300 ℃活化时,不仅铅、锌、硫和砷等元素不发生挥发,且黄铜矿也未分解及转变为其他矿物相,但在加压条件下浸出时铜和锌浸出率分别达86.36%和92.33%,热活化可能使铜矿物的晶格结构发生畸变,或者使矿物表面部分Fe和S氧化而改善了浸出效果.

焙烧活化黄铜矿时也可以加入硫混合后,在惰性气体保护下进行硫化活化,硫化活化焙烧能选择性转变矿物的组分,焙烧中可有效抑制SO2气体的产生.研究表明硫化焙烧预处理可显著改变黄铜矿晶格结构,从而改善其在氧压酸浸过程中的溶解性能[64].硫化焙烧过程不产生SO2气体、无环境污染问题和浸出率高的优点,但该工艺仅局限于实验室研究报道,鲜有涉及其他铜矿物相的研究报道,且焙烧过程必须在惰性气体的保护环境下进行,工业应用较难实现,局限性较大.

微波加热活化预处理也是一种有效的黄铜矿浸出前预处理的方法.Wen等[65]研究发现,微波预处理后的黄铜矿具有较好的矿物浸出性、较多的有效浸出表面和较少的钝化层,微波促进了黄铜矿向铜蓝的转化,并在钝化层去除和有效反应表面的扩大的基础上增加活性位点,使黄铜矿的浸出率大大提高.

3.2 机械活化

机械活化[66]作为一种强化手段,已被广泛应用于强化硫化矿、氧化矿及电子废弃物等资源中有价金属的提取.通过机械力使矿物发生晶格发生缺陷或畸变、粒度减小、比表面积增大,致使部分机械能转化为物质的内能,加快浸出反应的速率.

王兵等[67]研究发现机械活化可细化黄铜矿粒径,破坏黄铜矿晶粒的完整性,降低黄铜矿的活化能,提高黄铜矿的反应活性.在黄铜矿机械活化1 h后,黄铜矿氧化浸出的活化能从29.27 kJ/mol降低至 12.31 kJ/mol,控制过程从化学反应控制转变为扩散控制.Li等[68]研究了机械活化对黄铜矿浸出的影响,发现在磨矿阶段加入NaClO2能增强黄铜矿的机械活化,铜的浸出率提高至86%;分析结果表明,磨矿时间增大,黄铜矿的晶格随之变大,从而提高铜的浸出率.Cao等[69]用行星磨机械活化2 h后的黄铜矿进行细菌浸出,发现黄铜矿的比表面积和反应性都能达到最佳,生物浸出15 d铜浸出率达到87.41%.Bai等[70]在机械活化对黄铜矿的萃取、电化学氧化和钝化行为的研究发现,机械活化能极大地促进黄铜矿的浸出动力学,经过二次活化后,铜的浸出率能达到91.8%;EIS和CV表征结果表明,机械活化可能改变黄铜矿的氧化浸出机理.XRD和DSC-TGA表征结果表明,机械活化可以使得黄铜矿晶粒尺寸减小,形成晶体缺陷和晶格变形,增加了黄铜矿的应变能和不稳定性.

虽然机械活化预处理可减少酸的消耗和废水的产生,并且有效地提高黄铜矿浸出率,反应操作简单且绿色环保.但过程能耗高,对设备的要求过高,限制了机械活化的进一步发展[71].

3.3 微波、超声强化浸出

针对黄铜矿在中低温条件下加压浸出中产生钝化和浸出速率变缓的现象,开展消除浸出过程钝化层影响的研究显得必要.康石长等[72]研究发现浸出过程中引入微波辐射强化浸出过程时,微波作用可剥离浸出过程中生成的硫层,减弱浸出过程的钝化作用,提高黄铜矿浸出效果,在微波体系下可显著提高黄铜矿的浸出效率,且提高幅度随微波功率的增加而增大.研究表明[65],微波辅助浸出在提高铜的溶出速度的同时,能克服硫化铜精矿浸出过程中元素硫在矿物表面沉积的不利影响.微波活化处理能导致部分Cu-Fe-S和Fe-S键的去稳定化,加深了矿物表面Fe和S的氧化程度,使黄铜矿出现裂痕和孔洞等缺陷,改善了黄铜矿的氧化浸出性能,从而促进了黄铜矿的浸出.

超声波强化浸出[73]主要是通过声场将能量集中并快速释放,在液体中产生空化效应而提高浸出效率.在超声强化浸出过程中,可以增加扩散层的厚度,且可以降低矿物粒径,增强颗粒内部的扩散,提高传质速率[74].并且超声波可以除去形成的单质硫层,增加了化学反应,能够使得黄铜矿溶解更多.Yoon等[75]研究了在FeCl3水溶液中,超声波对难溶性黄铜矿中铜浸出的影响,结果表明在超声波辅助碱性浸出实验条件下,超声辅助浸出可将铜的最高回收率提高到87%.超声作用影响黄铜矿浸出的准确机理尚不完全清楚,但具有机械、化学和热效应的超声空化是促进金属浸出的最主要现象[76].

4 结语与展望

黄铜矿湿法浸出提取铜的研究,主要分为直接浸出和预处理后浸出,直接浸出又分为生物浸出、化学浸出及加压酸浸.生物浸出过程中不会产生对环境有害的气体,且工艺清洁,但由于浸出周期长,细菌培养及驯化时间长,铜的浸出效率低,限制其工业化推广应用.化学浸出又可分为常压氧化浸出、离子液体浸出和铵盐浸出.在常压氧化浸出体系中,反应条件温和且腐蚀性小,但浸出效率不高,氧化剂难以回收利用;离子液体浸出虽然对环境友好、浸出效率高和具有良好的选择性,但适应性差、产业化成本也相对较高;铵盐浸出有较好的选择性,效率也高,但在浸出过程中氧和氨消耗大,作业环境也较为恶劣,应用不广.加压酸浸周期短、效率高,可实现选择性浸出,应用会越来越广泛.

氧化焙烧或者硫酸化焙烧后再用浸出的方法存在能耗高,还产生大量SO2烟气及其他有害气体,对大气环境污染大.硫化焙烧过程无SO2气体环境污染问题,但存在焙烧过程必须在惰性气体的保护环境下进行,产业化应用较难实现.热活化预处理是改善黄铜矿浸出性能的有效方法,活化后的矿物极易浸出.但在热活化过程要控制反应温度,勿将热活化变成焙烧,避免产生SO2等污染环境的气体.

机械活化对破坏黄铜矿结构具有显著作用,有利于有价金属的浸出.微波热活化预处理能选择性改变矿物相结构,提高黄铜矿浸出的效率.将机械活化、微波热活化作为氧压浸出和微生物浸出前的预处理,能使酸性氧压浸出和微生物浸出更具有广阔的发展前景.此外,在浸出过程引入微波、超声强化浸出,可改变黄铜矿内部结构,降低表面钝化层,从而改善了黄铜矿的浸出性能.活化预处理及浸出过程强化,能耗低、污染物排放少,是黄铜矿,特别是低品位复杂多金属黄铜矿资源高效利用的研究新方向.