中国南海某气田海管投产的虚拟调试分析及应用

2022-11-10周振维孟子文

周振维 孟子文

1中海石油(中国)有限公司海南分公司

2康士伯数字有限公司

深水油气田开发中,流动保障和生产保证问题尤为突出。为确保气田水下生产系统安全平稳的生产,建立生产管理系统,用于在线监测管理流动保障状态,预测运行风险,以及模拟优化水下系统的操作,是海外深水开发中的常规方案。生产管理系统是深水油气田开发中重要的数据分析工具和决策支持系统[1-2]。海外油气公司,例如法国道达尔、美国康菲、荷兰壳牌等,已经在巴西、墨西哥湾等项目中使用了此类系统,积累了成功的应用经验。国内经过多年的数字化油气田建设,已经具备了此类决策支持系统的数据和网络基础,例如大庆油田红压油气处理厂[3-4]、喇嘛甸油田、西气东输三线闽粤支干线管道等项目的数字化系统建设工作[5-6],在三维数字化交付,生产数据管理技术方法,以及生产物联网场景化应用等方面,均建设了相关系统,为进一步建立生产管理的运营分析系统奠定了坚实基础[7]。

1 生产系统现状

位于中国南海某深水气田的生产系统,由水下生产系统和半潜平台的处理系统组成。其中水下生产系统包括两个生产区的生产井,并通过水下的多管汇和双海管系统,输送到平台进行处理。天然气通过管汇和海管系统输送到生产平台后,再经过气液分离、凝析油稳定和天然气脱水脱烃等处理流程,最终水露点和烃露点合格的产品气,经压缩外输至陆地终端。随着中国海上油气开发全面挺进深水,已经在南海某气田实现了水上水下一体化的生产管理系统建设,并在海管设计、投产、运行各阶段进行一体化分析计算,用于工程操作分析和实时生产数据的分析。其中水下生产系统部分的模型,使用了多相流模拟软件LedaFlow,平台天然气处理部分的模型,使用了动态工艺模拟软件K-Spice。模型覆盖了井筒、海管和平台天然气处理工艺,接入了仪表的实际测量数据来驱动计算,针对性地搭建了各类流动保障和生产保障功能。

基于该生产管理系统的水下系统模型,可以进行水下生产系统开井投产和海管启动操作流程的虚拟调试。海管投用的虚拟调试中,重点进行了水侵入工况下的流动保障研究。研究了置换操作和开井过程中,海管内的抑制剂浓度分布、水合物生成风险、天然气携液情况、平台气液接收单元的启动段塞等动态变化过程。着重研究了水侵入后的水合物生成风险,并针对其抑制方法进行了分析,给出了相应的操作建议。

2 模型搭建

海管投产的虚拟调试使用了生产管理系统中水下生产系统的多相流机理模型。模型中输入了海管的高程变化、管道内径尺寸、管壁各层的材料、不同深度海水的环境数据、管道之间的拓扑关系等。其中,连接各井的跨接管和软管为8 in 管道,主海管和立管为10 in 管道,海管全线为海床铺设,海底环境温度常年维持在2 ℃~5 ℃。

如图1 所示,模型包括了气田在该区域的W-1至W-7 生产井、M-1 至M-3 管汇,以及P-1 和P-2两条海管。其中,P-1 和P-2 两条海管又分为M-3至M-2,M-2至M-1,M-1至平台管段。W-1,W-3和W-5 井为软管连接的远端井,其余为跨接管连接。通过阀门的操作,每口井的井流导入P-1 或P-2 海管。

图1 气田水下系统模型Fig.1 Subsea system model of the gas field

井流组分方面,根据实验室物性分析结果,建立了流体的热力学模型,用于相平衡计算和机理模型基于热力学和传递性质。各井井流的GOR(油气比)范围在5 000~12 000 之间,初投产年份的含水率低于0.3。根据井流物性的实验室分析结果,建立了基于Peng-Robinson 状态方程的流体热力学模型[8]。热力学模型用于相平衡闪蒸和流体物性的计算,并与上述的守恒方程组耦合,求解油、气、水相间的传质、传热和动量传递结果。

根据天然气组分,使用CPA 热力学模型计算得到水合物的生成曲线,依据流动保障操作安全原则,需确保在停输条件下,无水合物风险。通过分析水合物平衡数据可知,在静压1 500 kPa(A),环境温度为2.5 ℃,抑制剂浓度为60%时,可确保有3~5 ℃的水合物生成安全余量[9]。模型基于LedaFlow 软件进行建模和计算(LedaFlow 是由挪威康士伯公司,联合多相流科研机构SINTEF,道达尔和康菲联合开发的多相流模拟计算软件[10]),经过了Tiller Loop(实验环岛)的大量实验数据和全球诸多油公司实际生产数据的验证[11]。

模型中的油、气、水三相的质量守恒、动量守恒和能量守恒方程,用于动态计算井流在井筒和海管中的温度、流量、压力、相间关系等水力学结果,以及积液、水合物、抑制剂浓度等流动保障结果。LedaFlow 的机理模型包括质量守恒方程、动量守恒方程和能量守恒方程。

3 模拟流程

水下系统启动前,P-1 和P-2 海管已完成氮气的充装惰化,软管和跨接管内为工程流体,脐带缆内充满甲醇。依据水下生产系统的常规启动操作流程,先使用乙二醇进行脐带缆的置换操作,之后启动一口跨接管连接的近端井,对P-1 和P-2 海管进行氮气的置换操作。完成氮气置换后,南北管线联通,逐步启动其他跨接管连接的近端井,处理南北管线中的液体。最后逐步启动软管连接的远端井,处理软管内的液体。模拟初始条件中,段塞捕集器的操作压力设定点设置为10 MPa。根据上述的启动流程顺序,对模型中的各阀门和流量边界点进行了操作设置。同时,考虑到跨接管和软管安装过程中有水进入管道的风险,在模型中设置了跨接管进水和软管进水工况的初始条件。依据以往类似生产工况的分析结果,设置极端工况,跨接管内全部为水,软管的入口段有500 m 含水段,约为12 m3水,其他的主海管和管汇内为充装的氮气。

虚拟调试的计算分析过程中,主要关注平台收液的流量和波动情况,以及在进水工况下海管和软管中的水合物生成风险。虚拟调试的计算内容包括:①脐带缆置换与吹扫氮气,极端工况下的脐带缆置换及其吹扫氮气操作,用于研究开井前的海管内初始条件,以评估水合物的生成风险;②近端井(跨接管连接)启动,研究跨接管连接的W-2、W-4、W-6、W-7 启动后,P-1 和P-2 携液能力和段塞捕集器动态;③远端井(软管连接)启动,软管进水工况下的W-1 井启动,用于研究软管内水合物生成风险,以及抑制方法。按照设置的操作步骤,按顺序进行了氮气吹扫、南北管线扫液、以及近端井和远端井的启动的模拟。

3.1 脐带缆置换与吹扫氮气模拟

根据上述的进水极端工况,设置了软管和跨接管内的初始水相分布。根据W-1 至W-7 井脐带缆的管线体积,在模型中的各井口位置,注入了相应体积的乙二醇,溶液浓度为90%。模拟了该工况下的置换操作。置换脐带缆的乙二醇从井口位置注入后,原本在跨接管和软管中的工程流体,被置换进入到管汇和海管中,包括乙二醇溶液,以及初始条件中设置的水管段。其中连接远端井的软管中的水段向软管下游移动,尚未进入管汇或海管内。连接近端井的跨接管中的水段,由于跨接管管容较小,已经进入到管汇与海管中。计算得到P-1 和P-2 海管内的乙二醇浓度分布,作为后续流动保障模拟分析的初始条件。

图2 为完成脐带缆药剂置换操作模拟后,P-1和P-2 主海管中的乙二醇分布。其中,各跨接管和软管的接入位置,为乙二醇浓度高点位置,P-1 和P-2 海管内的其余管段内为充装的氮气。模拟结果显示,由于跨接管接入主海管位置的乙二醇溶液与进入的水混合后,浓度相对较低。在天然气吹扫氮气的操作中,水合物生成的风险较大。

图2 P-1 和P-2 海管内的乙二醇浓度分布Fig.2 Concentration distribution of ethylene glycol in P-1 and P-2 subsea pipes

基于脐带缆药剂置换后的海管模型,模拟天然气吹扫P1 和P2 海管内氮气的操作。模拟W-4 井以34×104m3的产量进行两条海管吹扫,以压力节点的氮气浓度小于5%为节点,结果显示,该产量下海管P-1 和P-2 的吹扫氮气用时均为17 h。模拟中显示,W-4 井的天然气进入海管后,会接触到置换进入海管内的乙二醇溶液。由于跨接管接入位置的乙二醇溶液浓度较低,水合物生成风险相对较大。在W-6井和W-7 井的接入位置,由于地势较低,海管中易发生积液,也是乙二醇的浓度低点。在模拟的进水工况下,水相会在W-6 和W-7 的接入点处堆积,W-4 天然气吹扫的过程中处于水合物生成区间内,并且计算有水合物生成的现象。针对模拟结果中的水合物风险,进一步模拟研究抑制剂的注入策略。模拟在W-4井开井前,额外从W-6和W-7井口加注乙二醇,提高低地势区域的乙二醇浓度。模拟结果显示,额外加注抑制剂后,积液处的抑制剂浓度提升到60%以上,有效抑制了水合物的生成。

3.2 近端井启井模拟

基于模拟结果,继续模拟跨接管连接的近端井启井过程。W-2,W-4,W-6 和W-7 开井生产,天然气进入P-2,用于处理P-2 海管中的液体。模拟中设置了W-4 和W-6 井的产量为70×104m3/d 和85×104m3/d,共155×104m3/d。通过阀门将井流生产24 h 后,启动W-7 和W-2 井,配产75×104m3/d和70×104m3/d,共145×104m3/d,总流量300×104m3/d,用于P-2 海管内的液体处理。P-2 海管携液的模拟中,W-2、W-4、W-6、W-7 井的乙二醇注入量均设置为0.4 m3/h,未观察到水合物风险。总气量为150×104m3/d 以 及300×104m3/d 期间,平台气液接收装置的流动状态稳定。积液结果显示,150×104m3/d 期间,P-2 海管的M-1 管汇至平台之间的管段、立管段内的持液率较高,立管段的持液总量为45~50 m3。总气相流量提升至300×104m3/d 后,立管底部持液率显著下降至10%~15%,总持液量降低到20~25 m3。P-2 海管的M-3至M-2,M-2 至M-1 管段,在总气量150×104和300×104m3的情况下,M-3 至M-2 管段,持液率均在50%~60%,持液量170 m3。M-2至M-1管段,总气量300×104m3情况下,持液率在10%~20%,入口段较高在30%,持液量约50 m3。

P-2 液体处理完毕后,海管内的抑制剂浓度分布如图3 所示。乙二醇在水相中浓度为70%~80%,在管道的上坡段和立管段略有降低。由于气相携液平稳,未出现显著的抑制剂浓度低点,模拟结果显示无水合物生成风险。

图3 P-2 海管高程、抑制剂浓度、水合物温度阈值和水合物体积分数分布Fig.3 Distribution of P-2 subsea pipe elevation,inhibitor concentration,hydrate temperature threshold and hydrate volume fraction

完成P-2 海管的液体处理后,将W-2、W-4、W-6、W-7 井切换至P-1 海管。P-1 海管的初始状态为吹扫氮气完成。P-1 海管中此时有液相分布,主要来源于吹扫氮气期间的井流来液,以及脐带缆置换期间进入海管的滞留液。模拟开始后,将总气量设置为300×104m3/d,井流进入P-1 海管后,平台接收到的三相流体流量稳定,未出现明显波动。液相流量平均波动范围为10~50 m3/h,段塞捕集器接收的峰值液相流量为60 m3/h。

海管的积液模拟结果显示,W-4 井流的液相在生产井切换到P-1 海管30 h 后,逐渐汇入了M-2 管汇后的其他4 口井的液相(图4)。汇入后同产液向平台流动。W-4 的凝析油汇入之后,平台收液流量的波动减小至20~30 m3/h。

图4 W-4 凝析液汇入P-2 海管侧的M-2 管汇Fig.4 W-4 condensate flows into the M-2 manifold on the side of the P-2 subsea pipe

在300×104m3/d 的气相流量下,P-1 海管的M-3 至M-2 管段的持液率最大为60%左右,图5 为地势与持液率分布。管段的持液量持续上升30 h后,稳定在170 m3。

图5 P-1海管M-3至M-2管段的持液率分布Fig.5 Distribution of liquid holding rate from M-3 to M-2 section of P-1 subsea pipe

P-1 海管的M-2 至M-1 管段的持液率最大为40%左右,平均20%~30%,图6 为地势与持液率分布,持液量稳定在60 m3。

图6 P-1 海管M-2 至M-1 管段的持液率分布Fig.6 Distribution of liquid holding rate from M-2 to M-1 section of P-1 subsea pipe

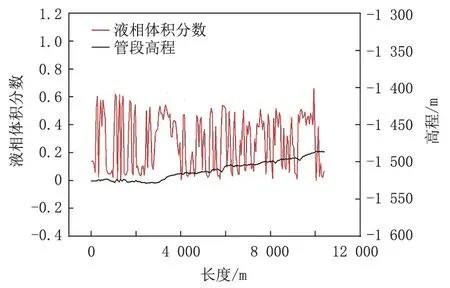

P-1 海管的M-1 至平台管段的持液率最大为20%左右,图7 为地势与持液率分布,持液量稳定在20 m3。

图7 P-1 海管M-1 至平台管段的持液率分布Fig.7 Distribution of liquid holding rate from M-1 to platform section of P-1 subsea pipe

P-1 海管的携液动态模拟过程中,未观察到水合物风险。单井的乙二醇注入量均设置为0.4 m3/h。

P-1 海管中水合物抑制剂分布情况如图8 所示。水相中抑制剂浓度总体保持在65%~80%,在管道的高点段偏低。管道中未出现水合物生成的现象。

图8 P-1 海管中的高程、抑制剂浓度、水合物生成温度安全阈值和水合物体积分数分布Fig.8 Distribution of P-1 subsea pipe elevation,inhibitor concentration,hydrate temperature threshold and hydrate volume fraction

3.3 远端井以及进水工况下的启井模拟

基于P-1 海管液体处理模拟结果,继续模拟远端井的启井过程。选取W-1 井作为远端井的典型井进行软管进水工况下的流动保障模拟。W-1 启井并缓慢提产至25×104m3/d 过程中,平台没有出现段塞流现象,登平台后为分层流流型,最大瞬时液量为100 m3/h。W-1 井开井后,模拟W-5 和W-3 井远端井的启动过程。W-5 井逐步提产到50×104m3/d,平台气液流动稳定,未出现段塞现象,持续为分层流流型。W-5 软管中工程流体被天然气井流携带至平台,启井后2 h 出现最大瞬时液量,为150 m3/h。W-5 启井后,模拟W-3 井逐步提产至65×104m3/d,启井过程中,平台接收的气液相流动稳定,未出现段塞现象,为分层流流型。W-5 位于M-3 管汇,距离平台较远,启井后3~4 h 后工程流体被天然气井流携带至平台,出现了最大瞬时液量,为120 m3/h。完成启井流程模拟后,选取W-1为典型软管远端井,模拟软管进水工况下的水合物风险。将初始条件设置为W-1 软管的井口一侧有500 m 含水管段,约为12 m3。模拟W-1 气相流量逐渐增大,到25×104m3/d,进行工程流体置换的动态模拟。模拟结果显示,工程流体中的淡水部分会稀释乙二醇浓度,并且与天然气接触后,会导致软管和海管内有水合物生成的风险。

如图9 所示,W-1 启动3 h 后,初始条件中设置的入口段的安装进水(黑色线),被天然气携带至软管下游。新注入的乙二醇(蓝色线)尚未分布均匀,导致水合物(红色线)的生成。由于天然气的密度低,并且流速高于水相,天然气会与水接触,随井流注入的乙二醇药剂不能发挥足够的抑制作用,导致水合物生成。针对进水工况,模拟分析抑制水合物生成的药剂注入策略。模型中设置为:W-1 启井前先以5 m3/h 流量加注7 h 乙二醇进行置换操作,之后再启井。模拟结果显示,在W-1 启井前先注入35 m3乙二醇再启井后,未出现水合物的生成现象。

图9 W-1 启井3 h 后的软管内水合物生成分布Fig.9 Distribution of hydrate formation in hose 3 hours after start-up of W-1 Well

如图10 所示,启井前将药剂注入软管后(蓝色线),入口的含水段(黑色线)被推离井口,避免了启井后天然气直接接触到含水区间。启井后,含水段(黑色线)被逐步推入主海管,并且推动过程加强了水和高浓度乙二醇溶液的混合。含水段进入主海管后,进一步与主海管内的高浓度乙二醇溶液混合,降低了水合物的生成风险。整个过程中,避免了天然气直接接触到含水段,软管内未形成水合物。药剂注入后,含水段与井流在一定时间内实现了物理隔断。在W-1 小流量开井时,气相的窜进现象要弱于大流量开井,因此天然气与药剂之间界面相对稳定,不会快速直接地接触到水段,在一定时间内有隔断效果。

图10 启井前额外加注乙二醇溶液后,软管内的水合物抑制剂浓度分布变化Fig.10 Change of concentration distribution of hydrate inhibitor in the hose after extra injection of ethylene glycol solution before well start-up

4 结论

基于中国南海某气田的生产管理系统,对气田的海管投产过程进行了虚拟调试分析。在分析过程中主要关注了各操作步骤执行过程中的海管动态,以及进水极端工况下的流动保障结果,水合物风险,水合物抑制方法,以及平台气液接收单元的启动段塞情况。

(1)在模型中的操作方案和配产条件下,平台气液接收单元的工艺动态较为平稳,未出现严重段塞现象。在软管进水的工况下,跨接管和软管中的原有抑制剂不足以充分抑制水合物的生成,有水合物生成风险。在启井模拟过程中,软管有水合物生成的现象。

(2)针对水合物抑制操作,进行了模拟分析。模拟结果得出,启井前进行乙二醇溶液的注入置换操作,能在水进入管道的工况下,起到良好的水合物风险的抑制作用。另外,在长距离软管井口开井时,应先使用小流量投产。

(3)乙二醇提前注入软管进行置换后,在天然气和进水段之间,建立了乙二醇药剂隔离段。在开井时,应使用小流量开井,从而有效避免开井后天然气快速窜进的现象,使乙二醇溶液充分起到隔离进水段的作用。

(4)在开井的整个操作过程中,海管内井流需要保障持续的流动。持续的流动有助于增强抑制剂的混合效果,确保和促使乙二醇溶液与水的充分混合。另外,持续的流动能避免水合物在管壁的附着,两个方面均会对水合物起到抑制作用。相反,停产、停输有利于水合物晶体的附着,并且由于海管温度降低,会加大水合物的生成风险。因此在投用过程中,除了提前使用乙二醇溶液置换外,应最大程度保持生产的连续性,避免海管流动的停滞。

(5)使用的虚拟调试技术方案,在其他工艺单元和设施中同样适用。对水下生产系统水侵入的极端工况水合物分析过程,及相应的抑制操作建议,可供其他深水气田的水下生产系统开井投产流动保障的分析工作提供参考。