磁阻转矩偏移型模块化电机优化设计

2022-11-10齐占伟马海涛

齐占伟,马海涛

(1.火箭军指挥学院,武汉430012;2.南京师范大学附属中学丁家庄初级中学,南京210028)

0 引 言

电力驱动作为一种无污染的动力方式,受到了社会越来越广泛的关注[1-3]。永磁同步电机由于其高效率、高功率密度等特点,已经在很多领域广泛应用[4-6]。随着日益增长的低成本、高转矩驱动系统需求,很多新型永磁电机结构被提出。

一方面,目前电机铁心通过冲片工艺加工制造,存在着硅钢片利用率低,冲压力要求较高等问题。模块化制造工艺可以降低冲压机等设备需求,同时减少铁心浪费,从而降低制造成本,因而被广泛研究[2,7-11]。

另一方面,磁阻转矩作为电机转矩的重要组成部分,通常可以提高电机的容错能力,并提升整体转矩。然而,现有永磁电机中的永磁转矩和磁阻转矩最大点之间存在约45°电角度的偏移,因此在实现输出转矩最大化的过程中,两个转矩分量都无法充分利用。为了进一步提升转矩,很多学者通过改变转子结构,减小磁阻转矩和永磁转矩之间的夹角,从而实现磁阻转矩偏移效应,提高输出平均转矩[12-16]。

文献[12-13]在内置式永磁电机的基础上,利用极内不对称永磁体实现磁阻转矩和永磁转矩之间的夹角偏移,从而提升转矩。然而,两者的转子存在大量空气磁障,不仅限制了永磁用量,降低了转子空间利用率,且永磁体块数较多,结构复杂。文献[14]将不对称转子铁心结构应用于辐条式永磁电机,从而实现磁阻转矩偏移。文献[15]同时采用了不对称永磁体和不对称转子铁心,提出了一种可以提升转矩的磁阻转矩偏移型内置式永磁电机。但这两种转子结构依旧需要大量磁障来降低永磁磁场漏磁。文献[16]同时使用辐条式永磁和表贴式永磁,并通过磁极整形使表贴式永磁体不对称,从而偏转磁阻转矩,然而该结构永磁体加工工艺复杂。同时上述结构都需要转子整体加工,制造成本相对较高。

结合模块化工艺和磁阻转矩偏移两种思路,文献[17]提出了一种转子模块化的永磁同步电机。该电机转子使用了模块化转子铁心结构,可以降低加工难度。同时,由于其结构的特点,永磁转矩q轴和磁阻转矩d轴从传统电机的0°偏移到45°,因此可以在利用永磁转矩的同时利用磁阻转矩,有效提升了电机转矩性能。

但是文献[17]中提出的转子结构仍旧采用空气磁障来改变磁路。本文基于文献[17],在转子磁障区域增加了切向充磁的永磁体,进一步利用有限的转子空间,提升转矩密度。通过对不同充磁方向时电机的特性有限元仿真分析,验证了这一方法的可行性。在此基础上,优化了电机转子结构参数,得到了较为理想的结果。

1 电机转子结构

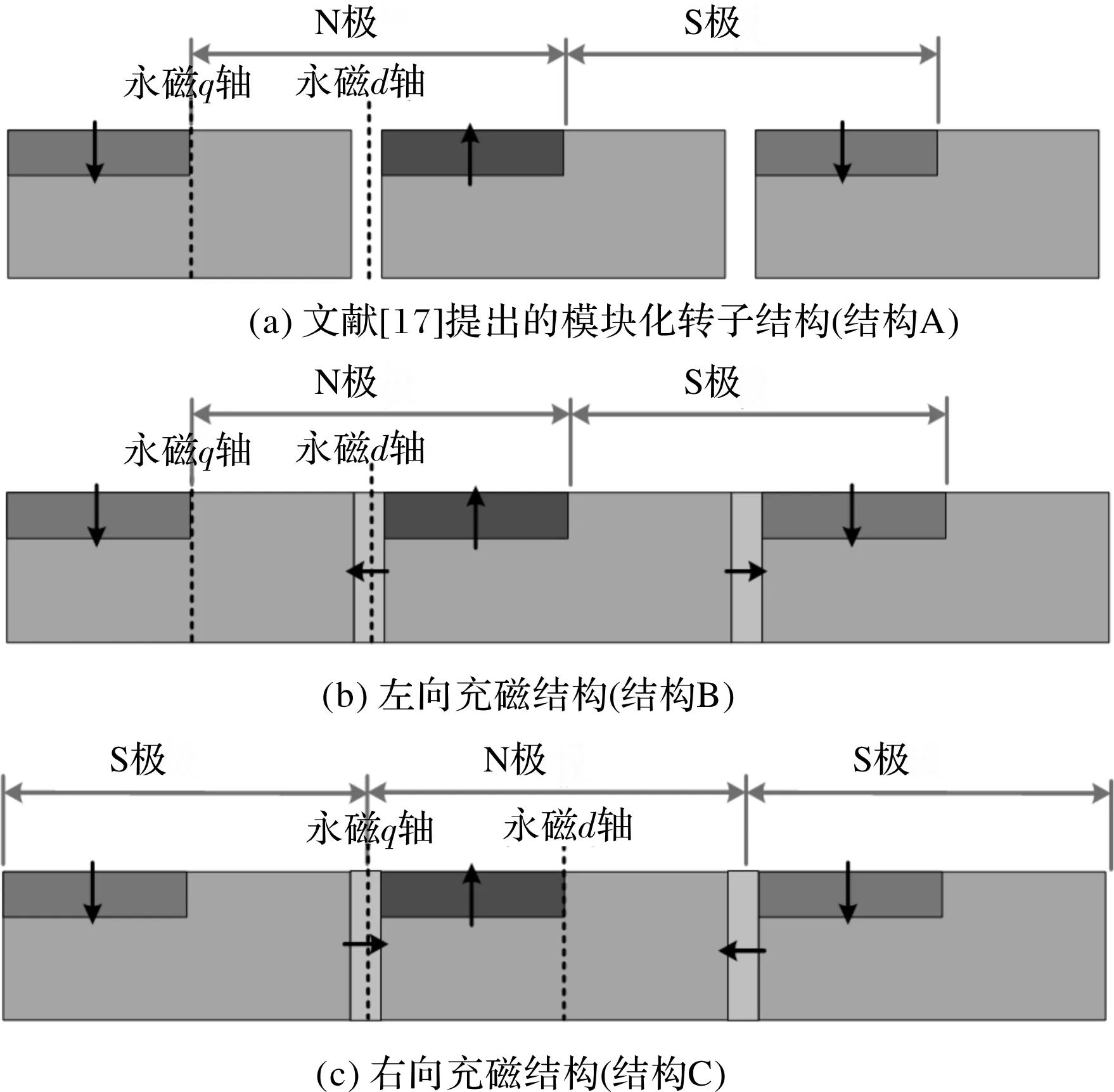

文献[17]提出的模块化转子结构如图1(a)所示,为便于区分,后文称其为结构A。这种结构中,转子铁心被分成了p个模块,其中p为极数。可以看出,每一个磁极跨越两个模块,因此该转子的永磁d轴位于转子磁障中间,永磁q轴位于模块周向中心位置,如图1(a)所示[17]。

然而转子中的磁障影响了有限的转子空间的利用,且容易引入加工误差。为此,可在磁障位置加装切向永磁体,在进一步提升转子空间利用率的同时,提升磁密度,提升电机的转矩密度和功率密度。

在增加切向永磁体的时候,有两种不同的充磁方向,分别如图1(b)和图1(c)所示。

图1 三种磁阻转矩偏移型模块化转子

图1(b)所示的结构B中,每一个模块的铁极极性与相邻的径向充磁永磁体极性相反,因此其NS极范围和永磁d、q轴定义与文献[17]中结构A一致。然而,图1(c)所示的结构C中,每一个模块的铁极极性与相邻的径向充磁永磁体极性相同,因此其NS极范围和永磁d、q轴定义与结构A呈90°电角度的夹角。

可以看出,图1(b)和图1(c)中所示的转子结构虽然都利用了磁障的空间,但两者的磁路截然不同。同时,由于磁极在其极面内的位置不同,两种结构引起的磁阻转矩特性也不尽相同。

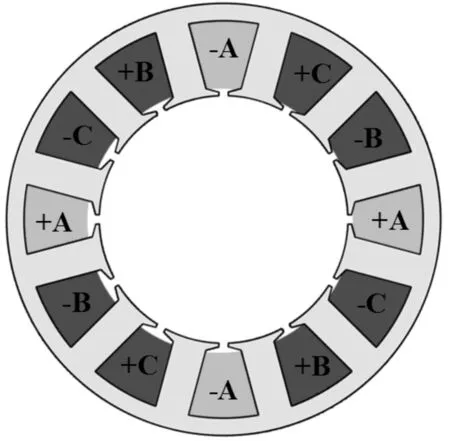

为对比结构A、B、C三种转子电机的特性,这里选用一台使用分布绕组的12槽4极电机进行有限元仿真。电机的主要参数如表1所示,绕组分布如图2所示。

表1 仿真用电机的主要参数

图2 仿真用12槽4极电机的绕组分布

2 磁阻转矩偏移特性分析

电机的平均总转矩Ttotal可以分为两个部分:永磁转矩TPM和磁阻转矩Trel。用公式可以表示为[12]

(1)

式中,p为极对数,ψf为永磁磁链,is为相电流,β为电流超前角,ΔLdq为d、q轴电感之差。

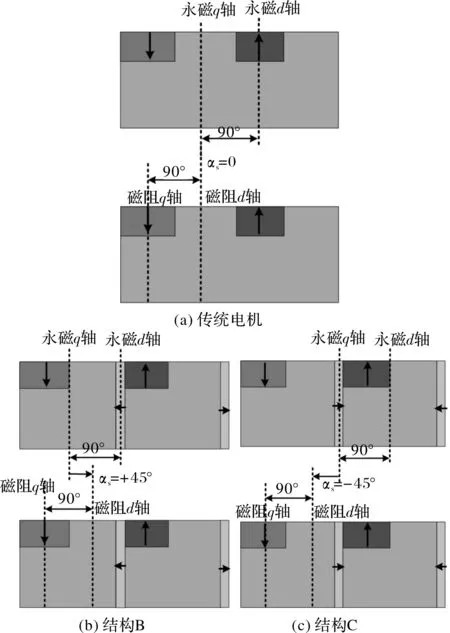

图3为传统电机、结构B电机和结构C电机永磁d、q轴和磁阻d、q轴分布。定义逆时针方向,即左侧为正方向。对于传统电机,如图3(a)所示,永磁q轴和磁阻d轴重合,这导致了永磁转矩和磁阻转矩的最大值之间存在45°电角度的相位差,因此在总转矩达到最大值时,永磁转矩和磁阻转矩都非最大值。

图3 永磁dq轴和磁阻dq轴

对于磁阻转矩偏移型模块化电机而言,永磁q轴和磁阻d轴之间的相位角实现了偏移,因此其转矩公式可以写成:

(2)

式中,αs为永磁q轴和磁阻d轴之间的夹角。

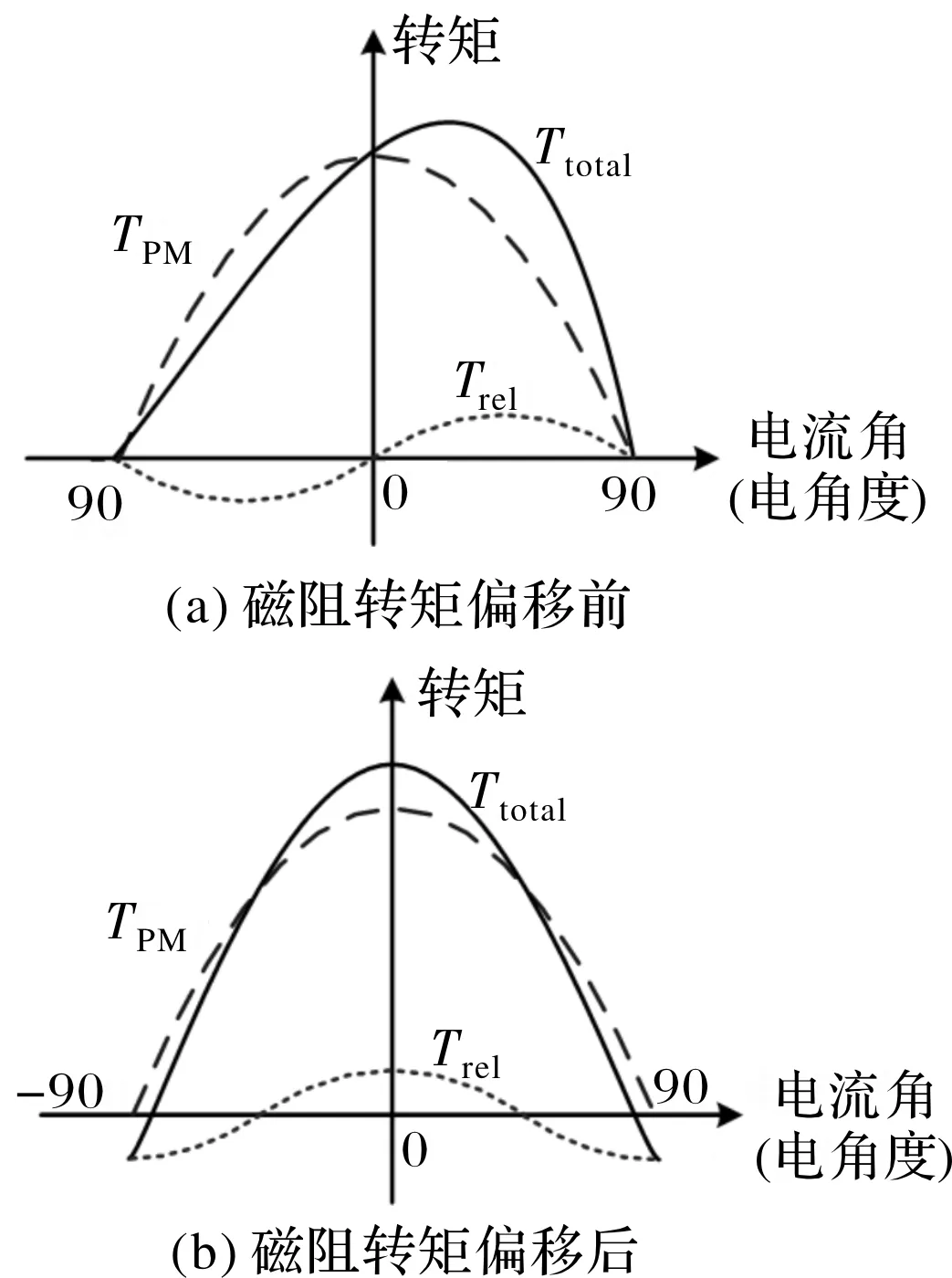

由于结构B中磁路与结构A相似,因此其d、q轴定义与结构A相同,如图3(b)所示[17]。由图3(b)可以看出,结构B中αs=45°,因此可以在β=0处同时实现永磁和磁阻转矩的最大值。但结构C中αs=-45°,如图3(c)所示,这导致了磁阻转矩与永磁转矩方向相反,因而会引起总转矩下降。为了实现磁阻转矩的提升,对结构C进行左右反转,从而实现永磁与磁阻转矩叠加,从而实现转矩提升。理想情况下,磁阻转矩偏移前后的转矩曲线如图4所示。但实际中由于结构限制等因素,αs很难实现理想的45°电角度。

图4 磁阻转矩偏移前后的转矩-电流角曲线

3 电机优化及性能对比分析

3.1 电机优化

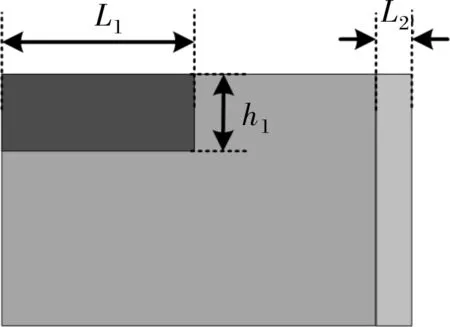

电机模块化转子设计参数如图5所示,包括径向充磁永磁体的宽度L1,高度h1,以及切向充磁永磁体的宽度L2。受制于电机尺寸和加工限制,三者的变化范围为:L1∈[4 mm,39 mm],h1∈[1 mm,4 mm],L2∈[1 mm,5 mm]。优化目标为最大转矩。优化后的电机结构如图6所示。为了方便区分,后文称其为模型A,模型B,模型C。

图5 电机模块化转子设计参数

图6 三种优化后电机模型

3.2 电机性能对比及分析

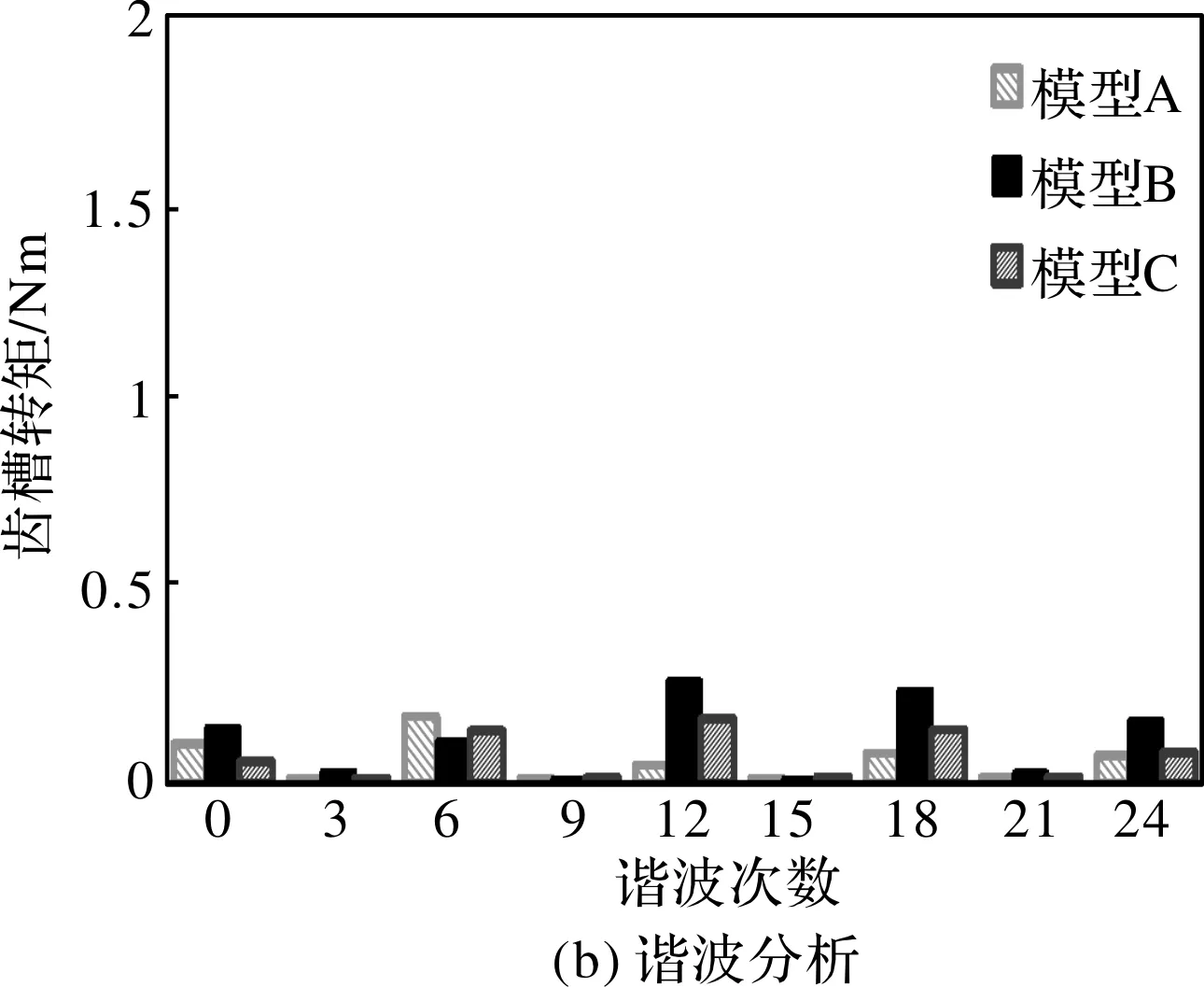

三台电机在400 r/m转速下的空载反电动势如图7所示。可以看出,模型B和模型C的基波反电动势较模型A均有明显提升,因此会产生更大的永磁转矩。同时,模型B的谐波含量较大,因此会产生较大的齿槽转矩,如图8所示。

图7 空载反电势对比

图8 齿槽转矩对比

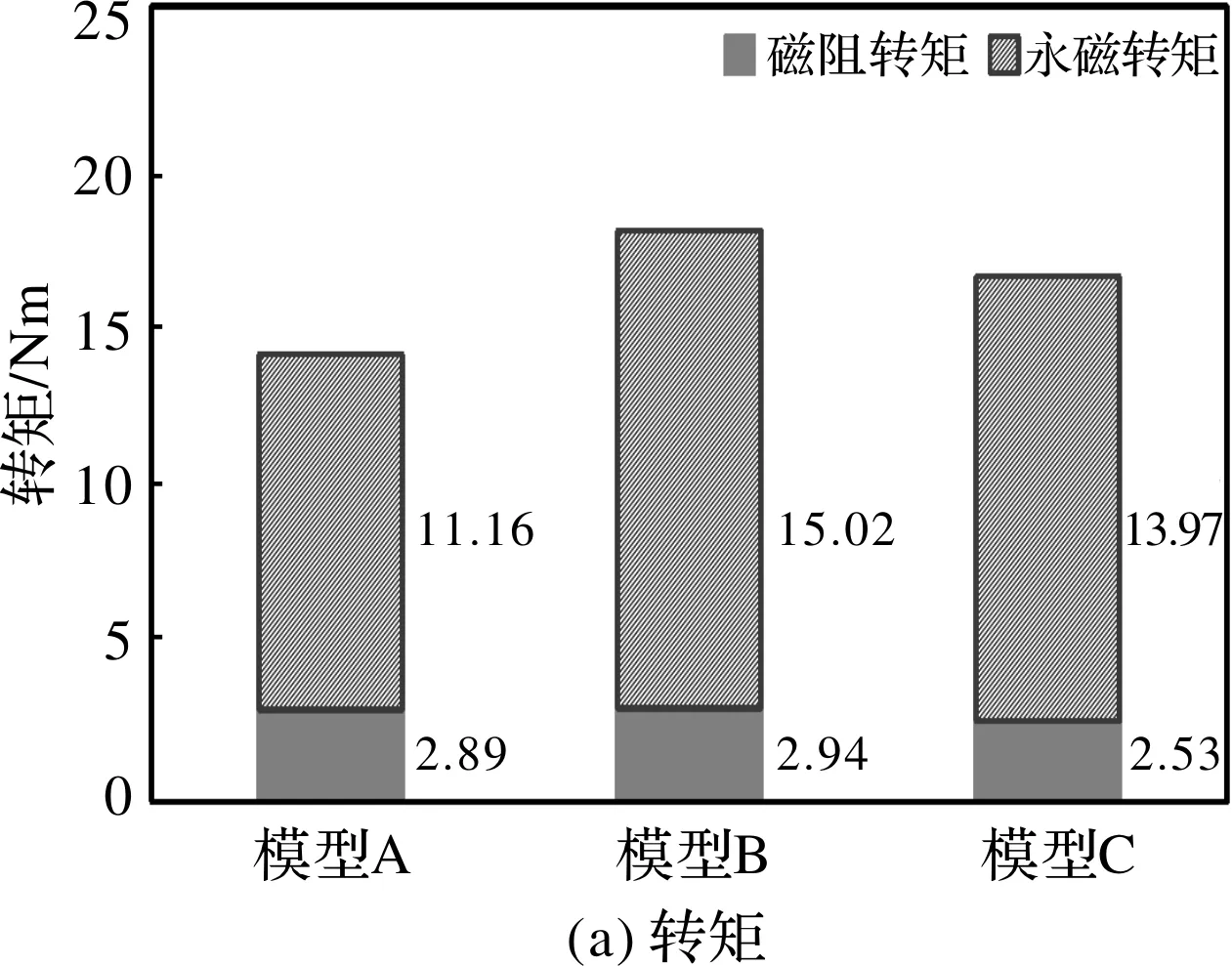

转矩对比如图9所示,显然,模型A的平均转矩最小,模型B的平均转矩最大,说明模型B能够更好地提升转矩性能。同时,与模型A相比,模型B和模型C的转矩脉动会大幅度降低,尤其是6次谐波含量有明显下降。

图9 额定转矩对比

图10进一步明晰转矩成分在各个电机中的含量。容易看出,磁阻转矩在点转矩脉动提升中都起到积极作用,且在各个电机中的大小基本一致。但永磁转矩部分,模型B提升明显,这是因为引入了额外的切向充磁永磁体导致的,该结果证明该方法可以有效提升转矩,增加电机的转矩密度。

图10 转矩成分对比

4 结 论

本文现有结构基础上,充分利用转子空间,提出了两种磁阻转矩偏移型模块化电机。提出的电机采用转子铁心模块化结构,能够降低制作工艺难度和制造成本,同时能够随电流超前角的相位偏移磁阻转矩,使电机的永磁转矩最大点和磁阻转矩最大点更加接近,更好地利用永磁和磁阻转矩分量,提高电机的转矩密度和功率密度。本文在分析磁阻转矩偏移原理的基础上,利用有限元仿真验证了理论的正确性。结果表明,结构B能够实现更大的永磁转矩,因而能实现最大的总转矩输出。此外,提出的电机能大幅度降低转矩脉动,提升机械性能。