面向细长面特征的自动数控编程方法研究*

2022-11-10柳大坤方喜峰张胜文徐精英

柳大坤 方喜峰② 王 楠 张胜文② 王 沾 徐精英

(①江苏科技大学机械工程学院,江苏 镇江 212100;②江苏省先进制造技术重点实验室,江苏 淮安 223003)

细长面是一种特殊的平面特征,广泛存在于模具、柴油机机架与箱体类零件中,其长宽比值通常大于5[1]。目前,细长面的编程的方法主要分为手工编程和CAM(computer aided manufacturing)软件自动编程两种。手工编程因编程易出错、计算偏差大和编程强度高等原因已逐渐被企业所摒弃[2]。商业CAM 软件自动编程的方法虽然能够完美解决手工编程存在的这些问题,但现有的商业CAM 软件的平面刀轨规划算法并不能完全合理地规划细长面特征的刀轨路径,所生成的刀轨不仅有多余的非切削移动,而且切削刀路也并非最优,导致切削质量和效率得不到保证,如图1a 所示。对于部分企业Z轴传动系统误差较大的龙门铣床,大量非切削移动以及频繁抬刀容易在切削表面产生接刀痕迹、影响表面质量的同时大大降低零件加工效率[3]。事实上,细长面理想刀轨精铣特征时可一刀成形[4],如图1b 所示。理想的细长面刀轨形状相似于细长面几何特征中轴线,相较于CAM 软件直接生成的刀路,理想刀路仅一次抬刀,几乎不含非切削移动,因而加工质量和效率更好。

图1 细长面特征示意图

建立细长面理想刀路的方法有两种,第一种是编程人员在加工面内构建类似中轴线的参考线作为CAM 铣削的刀具轨迹,但这种方式工作量大,且刀轨质量难以保证。第二种方式是通过特征提取方法提取出细长面中轴线作为刀具的参考轨迹,但目前在CAD/CAM 环境中还未实现。

近些年来,数字图像处理技术因易于从图像中提取出物体的形状、拓扑特性与关系结构等几何要义被视为一种重要的特征提取方法并被广泛应用于工业领域[5]。Elber G 等[6]应用图像中轴变换提出了一种面向型腔特征的刀轨路径生成方法,支持自由形状轮廓型腔的刀轨自动生成。Chen Z C 等[7]提出一种基于图像中轴变换的型腔铣削刀具选择及其数控刀轨路径的优化方法,有效提高了型腔粗加工时的加工效率和材料去除率。徐昌鸿等[8]基于图像中轴变换算法提出一种加工特征相似评价方法。该方法将二维槽腔特征图像中轴线与刀具的几何属性和切削属性相关联并以此作为特征相似性的评价因子,为后续的相似特征的工艺重用提供了理论依据。Huang R 等[9]利用型腔中轴来确定加工区域刀具的可移动范围,用于实现相似特征刀具的重用。

为了优化细长面刀路、改善CAM 平面铣削策略的不足和减少NC 代码中的冗余信息,本文保留了CAM 编程优点的同时结合数字图像处理中轴变换在特征提取与处理方面的优势,提出了一种适用于零件细长面特征的自动数控编程方法。

1 细长面特征自动数控编程系统结构

图2 所示为向细长面特征的自动数控编程方法流程,主要包括零件MBD 模型预处理、刀具参考轨迹提取与优化和NC 代码生成3 个模块。

图2 面向细长面特征的自动数控编程方法流程

(1)零件MBD 模型预处理。该模块主要包括导入模型、特征识别、数控工艺信息获取和加工特征抽取。

(2)刀具参考轨迹提取与优化。该模块主要包括图像特征信息获取与处理、细长面特征图像中轴线提取、中轴轮廓线像素点集排序以及中轴轮廓线分段拟合。

(3)NC 代码生成。该模块主要包括拟合曲线投影、加工参数与参考路径设定、刀轨生成与几何仿真以及后处理。

2 零件MBD 模型预处理

MBD(model based definition)是一种通过信息标注的方式进行三维实体模型产品定义的方法,以实现CAD/CAM 的高度集成[10]。在CAM 环境中,MBD 模型中包含了数控编程所需的工艺信息,需要对导入的模型进行预处理以提取特征的几何信息和工艺信息。首先,通过特征识别算法[11]识别、定位到细长面特征,用识别结果调用预先编写好的API 用于获取零件的几何特征信息;其次,获取零件MBD 模型中PMI(product message information)所标注的数控工艺信息作为CAM 操作加工参数数据源;最后,将待加工的零件细长面特征抽取成片状面特征,如图3 所示。该步骤旨在保证刀具参考轨迹提取与优化模块中生成的特征图像不含其他无关的特征信息。

图3 抽取面前后特征对比

3 刀具参考轨迹提取与优化

3.1 图像特征信息获取与处理

3.1.1 图像二值化处理与区域填充

细长面特征图像是本方法中传递加工特征几何信息的重要载体,是开展工作的基础。

在导出细长面特征图像之前,应调整细长面法线方向与显示器屏幕法线共向,从而保证导出图像特征与原特征的一致性[4]。摆正特征面视图方向后,调整视图的大小并导出细长面特征图像。通常,细长面特征越复杂,导出的图像尺寸应越大,图像所包含的特征像素点应越多。

3.1.2 图像二值化处理与区域填充

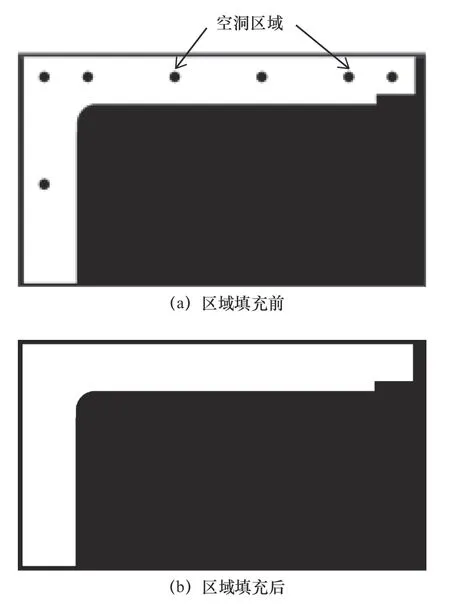

中轴变换是在二值图像上进行的,CAD(computer aided design)环境下生成的是真彩色特征图像,并不能直接被使用,需要转换为二值图像(由像素值为0,1 的像素点构成),如图4a 所示。此外,由于细长面特征中常常含有孔、槽和凸台等子特征(图3a)导致抽取特征后得到的面内产生若干个封闭的环,致使细长面特征图像出现一些空洞区域,如图4a 所示。空洞区域会严重影响中轴变换算法的性能、降低提取的中轴轮廓线的质量[12]。因此,本文采用图像区域填充的方法来处理细长面二值图像中的空洞区域,经过区域填充后的细长面二值图像如图4b 所示。

图4 图像区域填充前后对比

区域填充的具体步骤如下:

步骤1:检测二值特征图像的空洞区域;

步骤2:对空洞区域进行填充处理并检测是否仍然存在空洞区域,若检测结果显示空洞区域不存在,则区域填充结束;若存在,则进入步骤3;

步骤3:对空洞区域继续填充,完成后返回至步骤1 继续检测,直至所有空洞区域均被填充完毕。

3.1.3 计算坐标变换矩阵

坐标变换矩阵是将优化后的二维参考加工线正确投影至三维环境零件细长面特征的关键条件。计算投影矩阵W至少需要确定二维与三维环境中3组点对应的映射关系。假知3 组点的映射关系如下

由映射关系可确定公式(1),根据公式(1)可以确定坐标变换矩阵W。

本文提出一种基于图像边缘检测算法与CAD系统(CATIA、NX、ProE 等)提供的API 相结合的坐标变换矩阵计算方法,可实现坐标变换矩阵W的自动计算,计算流程如图5 所示。

图5 计算坐标变换矩阵流程

计算坐标变换矩阵的步骤具体内容如下:

步骤1:在三维特征环境下,创建特征面的最小矩形包容面,如图6 所示;

图6 特征面最小矩形包容面

步骤2:读取矩形包容面的4 个顶点坐标;

步骤3:导出最小包容面图像,并将图像二值化处理;

步骤4:利用图像边缘检测算法[13]提取最小包容面图像的矩形轮廓,读取轮廓顶点坐标;

步骤5:利用公式(1)计算二维图像和三维特征的坐标变换矩阵W。

3.2 提取图像中轴轮廓线

中轴轮廓线又称骨架,是目标图像几何形状的重要拓扑描述。中轴轮廓线由单个像素点构成、可以有效地反映出原物体形状的连通性和拓扑结构[14]。

图像中轴轮廓线是图像细化的产物,现有图像迭代细化算法众多,本文主要参考了K3M 算法[15]。经过该算法多次迭代,原始图像就会被逐渐细化,直至剩下最后宽度为1 个像素点的图像中轴,如图7 所示。

3.3 点集排序

遍历中轴线图像,得到无序中轴线像素点坐标集S,S={Pi=(xi,yi)|i=1,···,N}。其中Pi为中轴线像素点在图像中的坐标值。无序像素点集无法被直接用于进行分段拟合,需要进行排序处理。本文通过点云排序算法对像素点集排序[16],排序主要思想是从点云中随机选取两个空间距离最近的点确定排序起始点和排序搜索方向,当该搜索方向的所有点排序完成后再按照搜索方向的反方向进行排序。

3.4 中轴轮廓线分段拟合

图8a 所示为部分中轴轮廓线,该轮廓线是由两两像素点构成的线段所拼接而成。过密的线段导致参考中轴轮廓线形成的加工刀轨不平滑,造成机床频繁变速,严重影响加工的质量和机床的寿命[17]。因此,有必要对中轴轮廓线进行光滑优化处理。

由于中轴线轮廓点分布较为规律,曲线分段点两侧像素点坐标分布情况差异巨大,如图8b 所示。细长面中轴轮廓线的几何形状可简化为由若干个直线段组合而成。所以简化处理可视为先分别确定轮廓线的各段直线,再拼接成完整的轮廓。然而,现如今并没有通用的分段拟合算法,主要原因在于难以准确地确定曲线的分段点。

图8 中轴轮廓线点(部分)

霍夫变换(hough transform,HT)利用点线的对偶性,将图像空间中的直线变换到参数空间中,是目前实现直线检测最常用的技术之一[18]。本文参考霍夫变换中直线检测思想,结合细长面中轴线特性确定了一种确定细长面中轴轮廓线分段点的方法,方法的主要流程如图9 所示。

图9 确定曲线分段点流程图

确定中轴线分段点的具体步骤如下:

步骤1:从排序后的中轴线点集S 中顺序抽取K个点(K∈N*),构建二值图像Pic1;

步骤2:应用HT 直线检测方法提取Pic1中的直线并计算直线的长度L1;

步骤3:令K=K+1;构建二值图像Pic2。相较于Pic1,Pic2增加了1 个像素点;

步骤4:再次检测Pic2中的直线,并计算长度L2;

步骤5:判断L2和L1值的大小,如果L2>L1,说明第K个点是直线点,而不是分段点,返回至步骤3;若不满足L2>L1,说明该点不参与构成直线,是分段点,进入步骤6;

步骤6:得到分段点为第K个点,保存该点的序列数以及提取直线的信息。

通过上述方法可以找出中轴轮廓线的所有分段点,进而可以确定经过直线简化后的刀具参考加工路径。

4 NC 代码生成

通过坐标变换矩阵W将拟合后的中轴轮廓线投影至原特征面,如图10a 所示。选取投影线作为CAM 模板的参考加工轨迹,调用MBD 模型中工艺信息设定CAM 模板切削参数,计算出实际加工刀轨,如图10b 所示。

图10 参考轨迹与生成刀轨

通过几何仿真测试生成刀位文件的可靠性,若测试结果符合设计要求,调用PMI 中预定后处理器将刀位文件后处理成NC 代码;若测试结果不符合要求,出现了干涉、漏切等问题,主要原因在于提取的细长面图像尺寸较小,导致图像特征像素点过少,从而影响了提取的中轴线的质量,应增大导出的特征图像尺寸直至刀位文件满足要求。

5 实例验证

本文以NX8.5 为开发平台,依托NX 二次开发技术,以VisualStudio2010 和 MATLAB2016 为开发环境,通过C++语言开发出了面向细长面特征的自动数控编程系统。该系统可实现零件MBD 模型数控信息的自动读取、加工特征的获取与处理、参考刀轨的自动提取与优化、数控程序与NC 代码自动生成等功能,如图11 所示。

图11 细长面自动数控编程系统

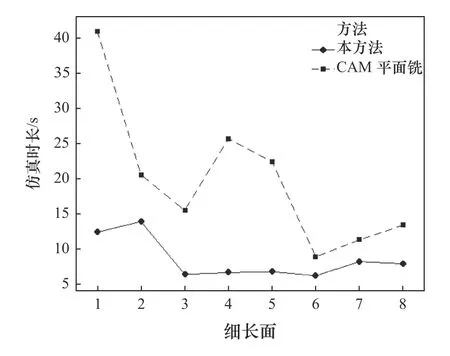

实例验证选取船用柴油机关键件的17 组细长面作为验证对象,测试结果表明,该系统对于细长面数控编程的正确率达到了94%,部分案例刀轨如表1 所示。图12 为Vericut 仿真测试两种方法生成的部分特征NC 代码的仿真切削时长对比结果,相较于NX 平面铣策略生成的NC 代码,本方法生成的NC 代码平均缩短了近65%的加工时间。

表1 部分测试案例

图12 切削时长对比

6 结语

为了解决细长面手动编程效率低、CAM 编程刀具轨迹冗余度高等问题,本文提出了一种面向细长面特征的自动数控编程方法。该方法首先从MBD 模型获取加工特征的全部信息;然后经过一系列图像处理步骤获取到细长面刀具参考加工轨迹并验证生成了NC 代码。为验证该方法的可行性,开发出了基于该方法的原型系统。实例测试结果表明,与传统CAM 编程相比,该方法有效地减少了人机交互次数和NC 代码的冗余信息并显著提高了细长面数控编程效率。