轴流式脉冲发生器的优化设计及现场应用

2022-11-09卢林祝宋晓健宋晓晖

卢林祝,刘 杰,傅 余,黄 鑫,宋晓健,宋晓晖

1荆州学院石油与化学工程学院 2黄冈师范学院化学化工学院·催化材料制备及应用湖北省重点实验室 3中国石油集团渤海钻探工程有限公司定向井技术服务分公司 4华北石油通信有限公司

0 引言

“极限钻井参数”钻井技术作为实现钻井全面提速和非常规油气资源高效开发的重要技术,其核心就是尽一切可能释放钻井参数[1]。尤其大排量、大钻压的广泛应用,使得钻井液对轴流式脉冲发生器冲蚀严重,严重影响其井下使用寿命。针对上述问题,笔者通过有限元分析对脉冲发生器易冲蚀关键部件主阀、限流环进行了结构优化,现场应用结果表明,改进后的轴流式脉冲发生器能够满足“极限钻井参数“钻井技术条件,并在华北、长庆、新疆等地区的应用中取得了良好的效果。

1 轴流式脉冲发生器存在的问题

对于“极限钻井参数”施工井而言,轴流式脉冲发生器关键部件主阀、限流环冲蚀严重,脉冲信号的发生与传输困难,地面设备难以检测到有用信号[2]。更换现有主阀、限流环的配比常出现信号不正常、冲蚀严重的情况。

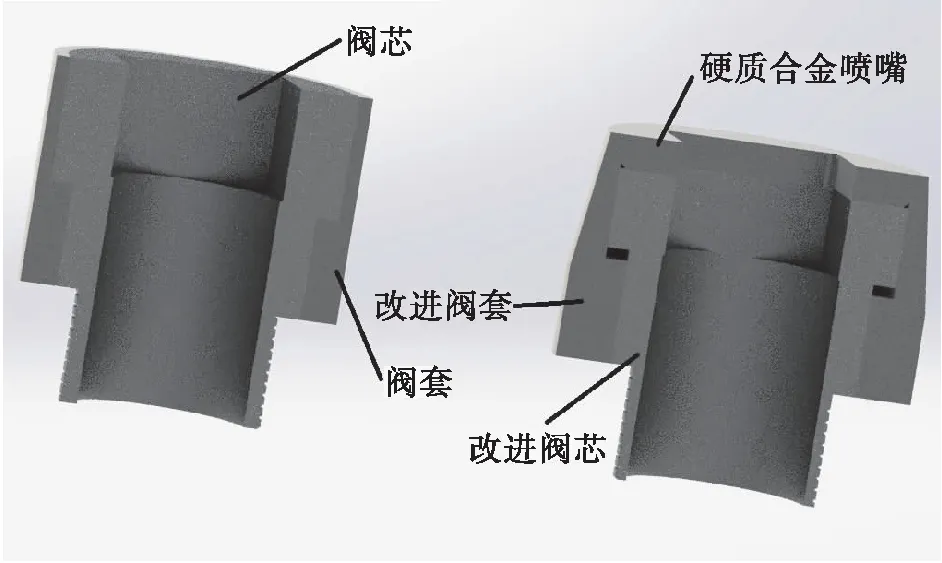

原主阀采用圆柱型分体式结构,由主阀阀芯和阀套组成,见图1,圆柱型主阀阀芯材质为工具钢,在大排量、高密度钻井液的冲蚀下,极易造成冲蚀形变,导致钻井液脉冲信号变弱直至丢失。

图1 轴流式脉冲发生器主阀冲蚀示意图

在“极限钻井参数”情况下,钻井液流速快,对脉冲发生器限流环冲蚀非常严重,长时间使用后限流环就会出现刺漏现象,严重的情况下会导致限流环碎裂,无法正常传递信号[3-5]。

为了解决轴流式脉冲发生器发生的上述问题,在保证信号强度的同时,通过有限元仿真分析和现场实验,从结构、材料上对轴流式脉冲发生器主阀、限流环进行改进,提高轴流式脉冲发生器抗冲蚀能力。

2 脉冲发生器的改进措施及其结构优化

2.1 脉冲发生器结构优化理论依据

根据非定常伯努利方程理论,单位时间内流过相同体积的情况下,增加流通面积可以有效降低流速,使得流体对机械部件的冲蚀降低到可控范围之内[6-8]。因此,在保证脉冲发生器信号的基础上,改变限流环形状,增大限流环极限间距值,提高主阀、限流环材料的抗冲蚀能力,将大大降低钻井液的冲蚀,提高脉冲发生器的稳定性和效率,为“极限钻井参数”钻井提供可靠的保障。

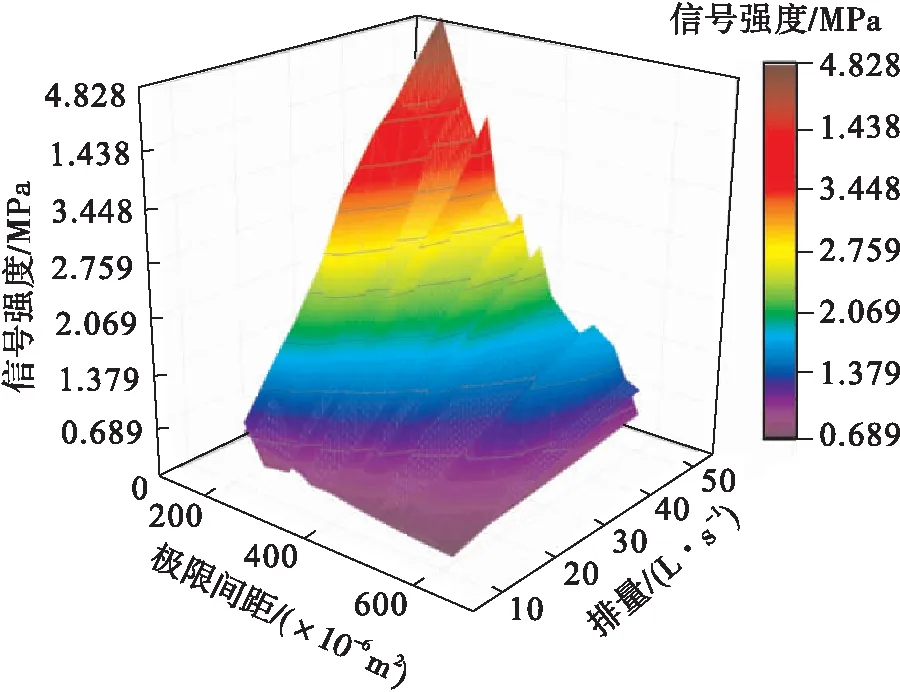

根据2019~2020年内轴流式脉冲发生器现场使用数据统计,排量、信号强度、极限间距的关系如图2所示,极限间距值为产生脉冲信号时,钻井液流经限流环的最小截面积。

图2 极限间距、排量、信号强度关系图

非线性回归拟合的曲线方程为:

(1)

式中:z—信号强度,MPa;x—排量,L/s;y—极限距离,m;z0、B、C、D、E、F、G、H—曲线方程常数项,z0取值为-24.971 91;B取值为-236 649.3043 7;C取值为-2 730.123 24;D取值为-1 476.369 56;E取值为96.072 33;F取值为24.762 2;G取值为26.609 08;H取值为1 729 622.486 08。拟合R2值为0.968 7。

2.2 轴流式脉冲发生器主阀结构优化与分析

2.2.1 主阀外形分析

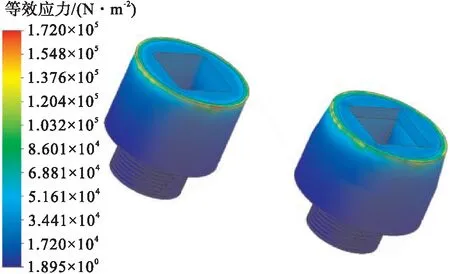

在相同体积、材料的情况下,根据伯努利方程,钻井液对锥形主阀结构的冲击比圆柱型主阀结构小[9-10]。圆柱型、锥形主阀结构流固耦合分析结果如图3所示,可以看出,圆柱型主阀阀芯表面所受等效应力值为1.32×104N/m2,锥形主阀结构等效应力为1.07×104N/m2,锥形受力更小、更均匀。考虑到喷嘴尺寸和安装问题,锥角设计最大值为7°。

图3 圆柱型、锥型主阀结构流固耦合结果

2.2.2 主阀内部结构分析

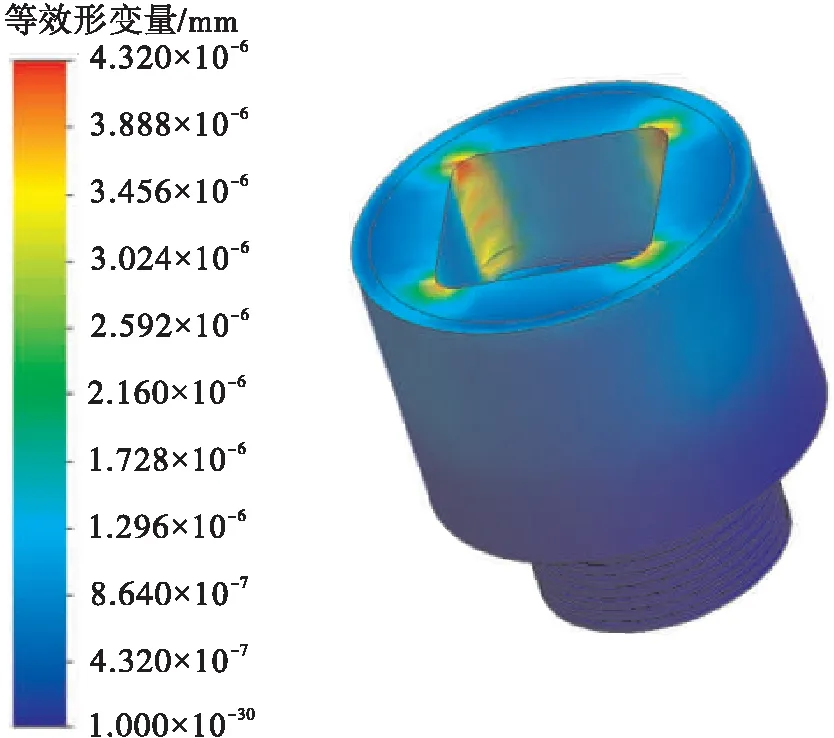

圆柱型主阀CFD仿真计算形变量如图4所示,可以看出圆柱型主阀阀芯内侧形变量最大,对于工具钢材质容易造成形变。为了提高圆柱型主阀阀芯的抗冲蚀能力,增加硬质合金喷嘴,如图5所示,阀芯本体一端与阀套采用环氧树脂粘接,另一端设有螺纹,螺纹用于连接脉冲发生器信号阀杆总成,阀芯本体上端设有喷嘴座台阶,硬质合金喷嘴与阀芯本体采用高强度黏接胶水粘接,硬质合金喷嘴内孔设有倒角,减少冲蚀面积[12]。

图4 脉冲发生器主阀结构流固耦合结果

图5 新旧式主阀示意图

2.2.3 主阀防冲蚀材料优化

圆柱型主阀阀芯材质为工具钢,含碳量达1.5%,含铬量达11.5%,经热处理硬度可达60 HRC[13]。阀套为硬质合金,高密度、高含砂的钻井液对于主阀阀芯极易造成冲蚀形变。在“极限钻井参数”的条件下,容易产生局部塑性变形,材质脱落等现象。为提高主阀总成的耐冲蚀性,选择钛合金TC6加工硬质合金喷嘴。TC6钛合金成分为Ti-6Al-2Mo-1.5Cr-2Nb,强度850~1 150 MPa,具有塑性强、裂纹扩展速率低等优点,耐冲蚀强,不同温度瞬时拉伸、蠕变、持久等高温性能与双重退火和等温退火状态相当。

2.2.4 改进后主阀CFD仿真计算

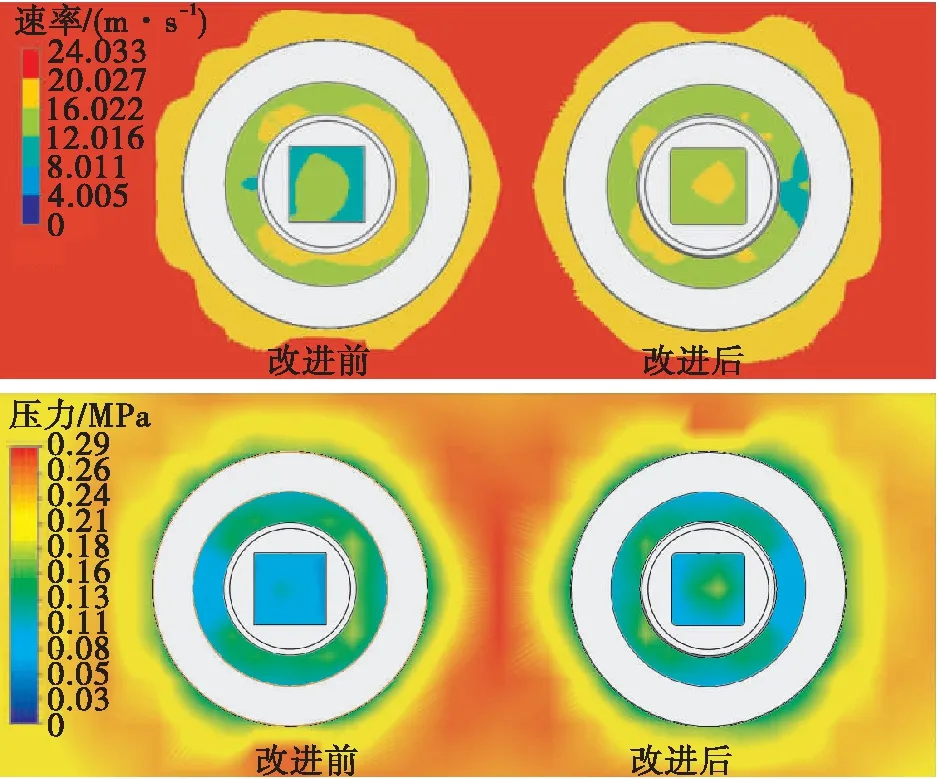

如图6所示,改进后的主阀外侧流场最高流速从17.25 m/s降低到14.56 m/s,高流速区域明显减少,静压差从0.24 MPa下降到0.16 MPa,高压区域减少。锥形主阀采用流线型设计,相比圆柱型主阀限流环内部流道增大,流速减缓,抗冲蚀能力提高。

图6 改进前后主阀流场对比

2.3 轴流式脉冲发生器限流环结构优化与分析

2.3.1 基于CFD的限流环冲蚀分析

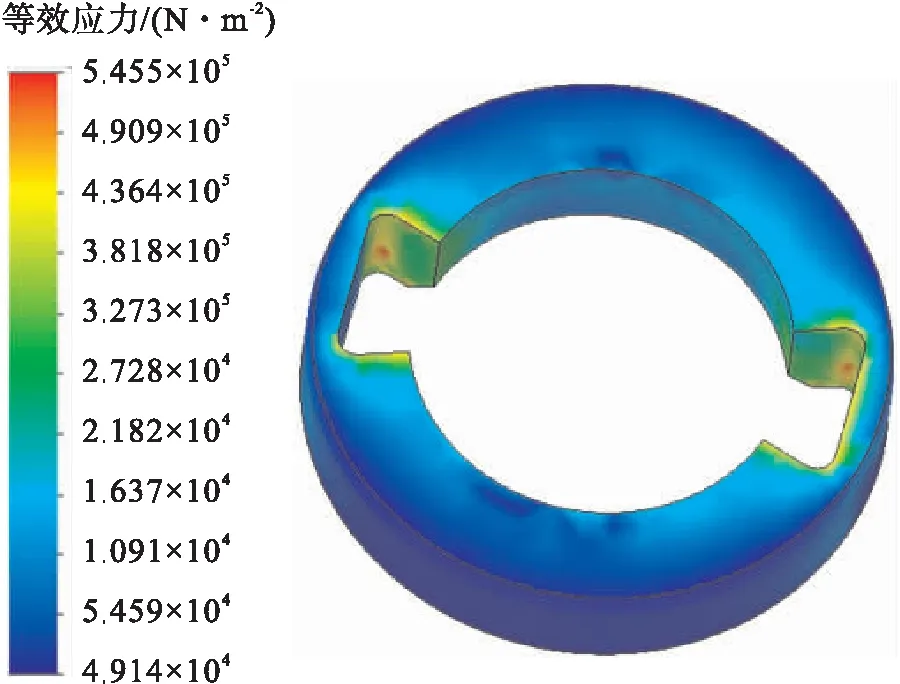

目前轴流式脉冲发生器限流环采用侧阀口设计,CFD仿真计算结果如图7所示,限流环侧阀口部分应力达到4.65×105N/m2,该部分表面积小容易导致应力集中,在钻井液的冲刷下,形成涡流导致冲蚀破碎。同时为了保证脉冲信号,只能配备最大外径30.5 mm的主阀,在“极限钻井参数”钻井条件下,冲蚀严重,信号微弱。

2.3.2 限流环结构优化

侧阀口型限流环结构如图8所示,环体的外径为64 mm,采用对称燕尾旁侧口结构,开口角度19.64°,侧阀口和本体边缘最薄距离小于2 mm,钻井液循环扰动作用之后形成裂纹或完全断裂。为了提高限流环抗冲蚀能力,采用“等通过量”法对限流环进行改进,环体外径不变,限流环内径为52.36 mm,内环下端成有3 mm内倒角,增大了限流环与脉冲发生器主阀间隙,消除了限流环与脉冲发生器主阀相互碰撞的风险。

图7 侧阀口型限流环有限元分析

图8 新旧限流环结构示意图

2.3.3 限流环防冲蚀材料优化

侧阀口型限流环材料为YG8硬质合金,材料密度14.6~14.8 g/cm3,硬度90.5 HRA,抗弯强度2 300 MPa。韧性相对低,外环主要与其他硬质合金组件连接,需要抗压强度大,内环主要与钻井液接触,冲击力变化大,韧性要求相对较高,可以适当降低硬度。新型限流环材料采用混合金属氧化物合金,ZrO2与La2O3金属物的加入细化了合金的晶粒,平均晶粒度降低6.7%,提高了合金的抗弯强度;ZrO2在黏结相中的球形分布,使得裂纹在合金中的扩展时受到阻碍,提高了合金抗裂纹扩展能力,同时强化了合金黏结相,混合后的合金外环抗弯强度增加359 MPa,硬度略有增加,内环抗弯强度增加816 MPa,硬度略有降低。同时为了降低表面粗糙度,采用表面喷涂纳米防冲蚀涂层。

2.3.4 改进后限流环CFD仿真计算

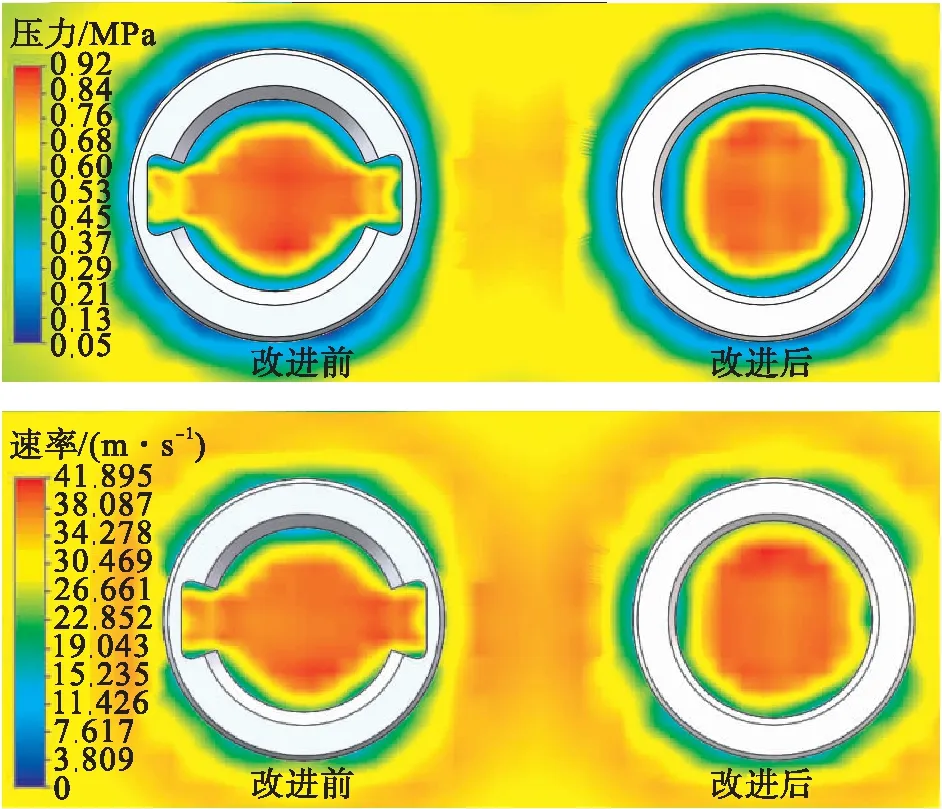

从图9可以看出,侧阀口型限流环内侧静压差从0.86 MPa下降到0.37 MPa,高压区域减少,流场最高流速从40.45 m/s降低到25.46 m/s,高流速区域明显减少。改进后的限流环解决了侧阀口集中应力大,流速高的问题,降低了钻井液中的固相含量对环体的冲击。

图9 改进前后限流环流场对比

2.4 轴流式脉冲发生器主阀、限流环匹配优化

圆锥型主阀、新型限流环的使用,提高了轴流式脉冲发生器的抗冲蚀能力,为了保证轴流式脉冲发生器信号强度,需要调整主阀螺纹台阶面与限流环轴向距离、主阀外径、主阀锥角、限流环内径。

原始限流环的厚度为12.7±0.04 mm,脉冲发生器的行程为9.5±0.3 mm,主阀螺纹台阶面与限流环底部最大轴向距离为3.5 mm。主阀外径大于30 mm,限流环内径大于45.72 mm。

根据上述参数范围和理论计算模型公式(1),对轴流式脉冲发生器主阀、限流环尺寸进行参数优化,最优结果如表2所示,主阀外径尺寸优化为31.2 mm,脉冲发生器限流环的极限间距增加了0.023 m,平均节流面积增加0.001 67 m2,信号强度增量为-0.17 MPa。限流环内径为46.5 mm,轴向距离为3.43 mm,锥角5.8°时,脉冲发生器限流环的极限间距增加了0.011 m,平均节流面积增加0.001 25 m2,信号强度增量为0.215 MPa。

2.5 轴流式脉冲发生器主阀、限流环CFD仿真计算

对改进前后轴流式脉冲发生器主阀、限流环流道流场进行有限元仿真[13-14],因钻进过程中,钻杆内及其环控内钻井液流量和泵压一直处于变化中,所以选用非定常湍流RNGk-ε模型,由式(2),式(3)决定。

(2)

(3)

式中:ρ—钻井液密度,kg/m3;k—湍流动能,kg·m/s2;Pk—平均速度梯度引起的湍流动能k的产生项;ε—耗散率,m2·s2;μt—湍流黏度,N·s/m2;μ—动力黏度,N·s/m2。

假设流场处于完全湍流状态[15-16],钻井液密度0.012 kg/m3,黏度0.002 s,流量26.2 L/s,入口流速10 m/s,出口压降0.8 MPa,k方程湍流系数σk=1.256 3;RNG模型系数C2=1.186,C1=1.48,采用雷诺平均法对改进前后过程进行仿真计算。通过CFD计算可以得出:改进后流道面积增加了1.423倍,过流速度降低31.96%,流道静压力降0.25 MPa,产生脉冲信号时,信号强度增量为0.041 MPa,与计算结果相印证。

3 现场应用

YMX、FYY井位于塔里木盆地库车拗陷克拉苏构造带克深断裂构造带,该区块塔河南二叠系火成岩孔洞、裂缝发育极易发生掉块卡钻,可钻性差,蹩跳钻严重。优化前后轴流式脉冲发生器使用情况如表1所示,使用前后对比发现限流环、蘑菇头边角变得光滑,其他部位基本没有损伤。

表1 优化前后轴流式脉冲发生器使用情况对比

YMX井,完钻井深8 003 m,垂深7 620 m,7 300 m深层定向,钻井密度2.35 g/cm3,排量65 L/s,在第二趟钻没信号起钻,起初发现限流环碎裂,更换改进型主阀、限流环后单趟MWD井下作业时间较之前延长142.1 h,单趟进尺568 m,该趟钻起钻前后MWD脉冲发生器限流环、主阀冲蚀得到了很大缓解。后3趟钻未出现严重冲蚀情况,平均单趟MWD井下作业时间为128.5 h,平均信号强度增加0.038 MPa。

FYY井,完钻井深7 864 m,垂深7 516.08 m,排量68 L/s,钻井液含砂量大,在第四趟无信号的情况下,起出MWD发现主阀、信号阀杆冲蚀严重,下入改进型主阀、限流环,单趟MWD井下作业时间较优化前延长102.1 h,单趟进尺467 m。后3趟钻未出现严重冲蚀情况,平均单趟MWD井下作业时间为133.1 h,平均信号强度增加0.034 MPa。

截止2022年以来,改进型脉冲发生器先后在华北、长庆、新疆等地区应用80多口井。现场应用效果表明,平均单趟MWD井下作业时间相比同区块延长123.4 h。

4 结论

(1)本文理论模拟计算与CFD仿真相结合的方法,对轴流式脉冲发生器机械结构和材质进行了优化,信号强度提升9%,提高了轴流式脉冲发生器的抗冲蚀性能,在华北、长庆、新疆等地区得到了广泛的应用,尤其在塔里木区块深井中表现良好,井下作业时间明显提高,打破中石油集团最大垂深记录。

(2)基于目前的研究成果,可以进一步优化轴流式脉冲发生器结构设计参数,采用人工智能算法对参数进行寻优,从而提高轴流式脉冲发生器抗冲蚀能力。