煤炭地下气化和地面化工协同发展探索

2022-11-09解政鼎王秋枫张焕照

解政鼎,夏 洁,王秋枫,张焕照,林 灿

(中国寰球工程有限公司,北京 100012)

自1868年威廉·西门子提出煤炭地下气化(Underground Coal Gasification,以下简称UCG)的概念起,UCG已经发展了100余年,其特点是以化学采煤取代传统物理采煤,实现了煤炭地下密闭开发,可获得富含CH4、CO和H2的粗煤气,无固体废弃物排放,是集建井、采煤、气化三大工艺为一体的变固体煤炭为气体清洁能源的技术,具有安全性好、投资少、效益高、污染小等优点。早在1979年联合国“世界煤炭远景会议”就指出,发展UCG是世界煤炭开采的研究方向之一[1]。

UCG是非常复杂的物理和化学过程,影响煤气质量的因素很多,既有地下气化所采用的工艺技术,又有煤层自身的特性及煤层顶底板的赋存状态。目前,UCG生产的粗煤气主要作为燃料气使用,没有有效利用其中富含的H2、CO和CH4等组分,因此本文进行了将UCG和地面化工流程组合的探索,并分析了不同埋深的煤炭地下气化后的产品开发利用路径,研究有助于我国能源结构转型和提高相关化工产品的市场竞争力。

1 UCG技术概况

UCG技术可以利用不适合露天开采或井工开采的煤炭资源。与露天开采和井工开采相比,其投资降低2.5倍;最终生产成本与露天开采相当,比井工开采低3~4倍;劳动强度大幅降低;省去煤的运输、装载和卸载工序,污染大幅减少[2]。

大多数UCG项目副产的粗煤气用作燃料气发电或者直接燃烧放空,如乌兹别克斯坦安格连UCG电厂所产的粗煤气用于发电,已稳定运行50余年。国内外重点UCG项目统计见表1。

由表1可以看出,国际上浅层UCG技术已经基本成熟,但是受市场、安全、环保等外部因素影响,产业化进展缓慢。同时,国外的石油和天然气开采成本低,石油化工和天然气化工得到了充分发展,以煤气化为龙头的煤化工行业不受重视;而我国“富煤、贫油、少气”的资源禀赋,使得现代煤化工产业得到了空前发展,许多煤化工工艺技术已达到了世界先进水平,为国内发展UCG产业、实现UCG粗煤气综合利用提供了有力的技术支持。

表1 国内外重点UCG项目统计[3]

采用不同的气化剂,UCG得到的粗煤气组分分布趋势是相近的[1]。UCG的粗煤气属于富含甲烷的合成气,是非常好的化工合成原料。通过优化组合地面化工流程,可实现低碳和循环发展;大幅提高我国CH4和H2的供给能力;分离得到的CO2可用于驱油或者作为其他化工原料;生产高附加值的化工产品,显著增加UCG的经济效益并提高产品的竞争力。

2 UCG粗煤气综合利用途径

UCG是通过对煤的热作用及化学作用产生可燃气体的工艺过程。它以氧、空气、水蒸气作为气化剂,将固体燃料转化为以CO、H2、CH4为主要成分的气体燃料。不同于焦化,UCG在脱挥发分过程中生成的挥发分和煤焦,均可进一步转化为气态产物,直至剩下灰烬;不同于燃烧,UCG是不完全燃烧的过程,其目标产物是CO、H2、CH4,而不是CO2和H2O[1]。UCG和典型煤气化、焦化、天然气组成的对比见表2。

表2 UCG和典型煤气化、焦化、天然气组分比较

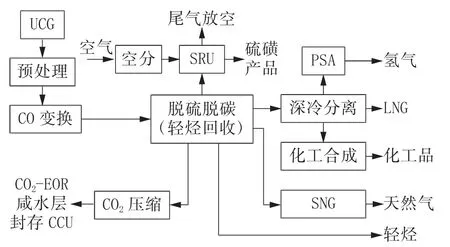

由表2可知,UCG与地面煤气化组分种类相同,部分组分含量相近,含有CH4和少量C2+组分这一特点与碎煤加压固定床气化组分类似。UCG压力主要取决于煤层深度,深度1 500 m以内,气化压力1.5 MPa(G)~10 MPa(G);地面各类煤气化技术中,固定床气化压力通常不超过4 MPa(G),干煤粉气化一般是4.0 MPa(G),最高可达6.5 MPa(G),水煤浆气化可达到8.7 MPa(G),基本覆盖了UCG的压力范围。因此,UCG的粗煤气后续处理利用工艺可以借鉴地面煤化工的技术路线。UCG粗煤气综合利用路径示意图见图1。

图1 UCG粗煤气综合利用路径示意图

3 UCG产品路径分析

3.1 浅层和中深层UCG产品的利用

根据UCG粗煤气的特点,规划的浅层和中深层UCG产品路径示意图如图2所示。

图2 浅层和中深层UCG产品路径示意图

不同埋深的煤层UCG得到的粗煤气组成不同。对于浅层UCG而言,其产物以富含氢为特征,可以作为化工合成原料,或者用来制氢。

加拿大Swan Hills项目表明,中深煤层气化压力更高、粗煤气中的CH4含量也更高。在深度1 400 m进行气化,产物组成(体积分数)为CH437%、H25%、CO 5%、CO241%,与浅层煤炭气化相比,CH4含量显著提高。这意味着中深层UCG(深度在500 m~2 200 m)用于制天然气时,将比浅层气化更具有技术经济优势。主要体现在:(1)原料粗煤气中CH4含量高,最终天然气产品中CH4体积分数有76%~88%来自于地下气化生成,其余的CH4由H2和CO合成;(2)所建的甲烷化装置规模远小于地面煤制气的甲烷化装置;(3)与浅层气化相比,地下中深层煤气化和超深层煤气化效率高、可控性好,对地下水资源污染小。

UCG与石化产业相关性强,通过“UCG-石化炼厂用氢/清洁燃料利用-CO2提高原油采收率及埋存”产业链打造石化循环经济净零排放示范区[4],不仅可将大量地层深部闲置煤炭资源清洁化利用,缓解天然气供应紧张局面,还能有效解决由煤炭燃烧排放CO2引起的环境问题,为我国“清洁低碳、安全、高效”的现代能源体系建设开辟新路径。

以国内某油田为例,目前该油田工业用热环节为联合站脱水及外输加热、注汽站加热、计量站加热、转油站加热和部分单井井口加热,每年需外购天然气近20亿m3,花费约50亿元。根据该油田的需求进行了UCG制天然气项目规划,建设一个UCG制20亿m3/a天然气项目,可为其稳定供应天然气。

UCG制得的粗煤气经变换调节氢碳比、净化脱除CO2和H2S后,进入甲烷化装置,CO和H2转化为CH4,与粗煤气原有CH4一并作为天然气产品。产品天然气可送往联合站、注气站作为燃料;副产的CO2按70%用于驱油,可实现驱油91万t/a(按3 t CO2换1 t油估算),空分副产的多余氮气按50%用于驱油(空分制氧规模为16.5×104m3/h),实现驱油91万t/a(按2 000 m3氮气换1 t油估算);可发电量约为30亿kWh,除去油田自用,可上网电量为4.08亿kWh。

实施UCG后,年可节省天然气支出费用36.1亿元,增产原油182万t,按40美元/桶折算,协同增产可增加产值5.31亿美元(约合37.9亿元人民币,按当前美元比人民币汇率为1∶7.15计,1 t原油约合7.3桶)。

3.2 极深层超临界制氢

近年来,煤在超临界水中气化制氢工艺得到了关注,以超临界水为气化制氢的反应介质,可实现煤的热解、气化、净化、变换和分离过程。超临界水反应需要较高的温度和压力,而深层UCG提供了超高压环境,二者相结合既能实现大规模制氢,又利用了难以开采的极深层煤炭资源[5]。

目前的地面实验结果表明[6-7],超临界制氢的粗煤气(干基)中,H2体积分数占50%以上,其余组分主要为CO2和CH4,且随着实验中煤质量分数的不断上升,H2产率会逐渐下降。

煤超临界水气化制氢技术是一种新型、高效的能源转化和利用技术。目前,研究人员对煤超临界水气化制氢技术的反应机理和影响因素已经有了一定的认识,建立了动力学模型,通过模拟揭示了反应特征与气化规律[8]。但该技术还存在一系列问题,如超临界水的腐蚀、能量回收利用等,需要继续进行深入的研究。

目前的实验研究普遍采用电加热管式反应器来为蒸汽重整(C+H2O=CO+H2)提供能量。这与煤气化截然不同,煤气化是以空气/纯氧燃烧放热为气化过程各类反应提供热量。对于超临界水气化制氢而言,如果直接通入O2,将和H2反应生成水,大大降低了H2产量,失去了制氢的意义。因此,如何实现超临界水制氢所需的反应温度以及理想的水和煤比例,将是超临界制氢在UCG领域应用面临的难题。

3.3 UCG中CO2的回收利用

UCG的产物中CO2含量较多,尤其是中深层UCG产物中大量副产品CO2在我国“双碳”战略目标的背景下如何有效利用显得尤为重要。当前,CO2回收利用主要有三个方向:CO2封存、CO2转化和循环利用。

3.3.1 CO2封存

UCG可以得到体积分数在98.5%以上的CO2产品气,压缩后通过管道进行超临界输送至目的地,实施驱油或咸水层封存。美国有7 000 km的CO2长输管网,每年输送超过6 000万t CO2用于驱油,这种技术已经非常成熟,CO2驱油会是UCG大规模应用推广后的首选碳减排途径。

咸水层封存CO2的成本比CO2驱油低,且封存容量更大,但咸水层封存不产生收益,会降低UCG整体的经济效益,未来有望通过出售CO2排放交易额度来弥补。

3.3.2 CO2转化

目前CO2转化主要包括CO2催化转换生成甲醇、醋酸、二甲醚、烃类、合成气等基础化工原料;CO2和环氧化合物共聚制可降解塑料、聚醚聚碳酸酯、多元醇等新材料。

利用CO2制高附加值的化学品,既可以实现CO2资源化利用,又可以起到CO2减排作用。近年来,中国企业和科研机构在CO2制甲醇、绿色航煤、可降解塑料等高价值化学品方面取得一系列进展。

3.3.2.1 CO2制甲醇

通过CO2制备甲醇,可以依托现有的碳一化工体系来实现化工品的绿色制造,因此甲醇有望成为CO2资源化利用的重要的方向。目前研究较多的CO2制甲醇技术路线分为:二氧化碳电催化还原制甲醇和二氧化碳加氢制甲醇,后者目前已有工业化应用。CRI公司在冰岛建成一套甲醇产量为4 000 t/a的工业化装置,河南顺利环保公司利用该技术制取绿色低碳甲醇联产LNG项目年内有望投产。其他如庄信万丰公司、Topsoe公司、大连化物所、上海高研院等同样掌握该技术;大连化物所和上海高研院已有千吨级工业示范装置。

3.3.2.2 CO2制绿色航煤

绿色航煤是指从非化石资源而来的C8~C15液体烃类燃料,是目前世界航空运输业公认降低CO2排放的可行路线。欧洲航空安全局(EASA)明确CO2+绿氢制得的燃料属于可持续再生燃料(Sustainable Aviation Fuel)。

庄信万丰公司拥有HyCOgenTM技术,可将捕获的CO2和绿氢转化为可持续航空燃料(SAF)。其采用逆水煤气变换技术,利用绿氢将CO2转化为CO,CO与绿氢制得高质量的合成燃料,CO2转化率达到95%。清华大学化工系魏飞-张晨曦团队设计指向含芳环航煤馏分(C8~C15)为目标产物的工艺路线,从热力学上实现了CO2加氢的自发反应,催化剂已完成百吨级中试试验,目前万吨级工业试验项目正在开展。

3.3.2.3 CO2制可降解塑料

生物可降解材料是解决传统塑料污染的主要途径,预计市场需求将持续提升。PPC是性能优异的生物可降解材料,以CO2和环氧丙烷(PO)为原料,与其他生物可降解材料相比,PPC具阻隔性好、透明度高等优点,是理想的一次性薄膜材料,可替代传统的不可降解材料,尤其在替代传统地膜材料方面具备较大的市场发展潜力。

目前,我国开发成功的CO2降解塑料技术主要有2种,即中科院长春应用化学研究所的以稀土配合物、烷基金属化合物、多元醇和环状碳酸酯组成的复合催化剂为核心的高效脂肪族聚碳酸脂制备技术;广东中山大学的以高效纳米催化剂为核心的环氧丙烷高效合成聚碳酸亚丙酯树脂技术。

3.3.3 CO2循环利用

CO2循环利用是指利用CO2的物理特性来实现资源化利用,比如用CO2制干冰、灭火剂、制冷剂、食品添加剂及超临界萃取剂等。CO2在气体保护焊接、炼钢、冷冻、油气井操作等行业有广泛应用。CO2超临界萃取技术和跨临界CO2取代氟利昂作为空调介质也是目前正在研究的重要应用。但这些应用中CO2的需求量比较小,难以在UCG CO2减排的场景中实施。

4 结 语

UCG技术集建井、采煤、气化三大工艺为一体,变传统物理采煤为化学采煤,综合成本较低,可实现非常规资源的开发利用。与常规地面气化相比,UCG利用了难以露天开采或井工开采的煤炭资源,节省了煤炭开采过程的投资和能耗;原料成本低,配套投资省;低碳烃副产物多,公用工程消耗低;气化过程中无废固排放。焚烧后形成的地下空腔可以用作天然气储气库、CO2封存场所,甚至是大规模压缩空气储能的“容器”,应用场景广阔。

UCG的化工产品应结合项目所在区域市场产品供需情况,适销对路,并做到运输成本可控。如内陆地区,交通不便利,可以获取天然气产品,送入天然气管网,或制LNG产品;东部地区,交通便利,经济发达,可以制取大宗化学品或高附价值化工品出售。