绕管水冷甲醇合成反应器技术的应用

2022-11-09王雨瑶廖友军

王雨瑶,廖友军,曾 伟

(1.杭州林达化工技术工程有限公司,浙江 杭州 310000;2.浙江石油化工有限公司,浙江 舟山 316000)

近年来,随着甲醇合成大产能项目的不断兴建和投运,国内甲醇合成技术得到了飞速的进步和发展。目前我国大型甲醇合成主要以煤制甲醇路线为主,其核心合成催化剂和甲醇合成反应器处于国内外技术同台竞技现状。如何让国产甲醇合成反应器与国产催化剂更好的配合,实现大型甲醇装置长期稳定、高效的运行,是国产甲醇合成技术提高竞争力亟待解决的问题。

浙江石油化工有限公司(简称浙石化)40万t/a甲醇合成项目用于工程氢气和燃料气的阶段性调峰,甲醇合成原料气采用水煤浆气化技术制取,经过变换和净化工序后,将合格的原料气送至甲醇合成装置进行生产。其整体工艺由中石化宁波工程有限公司设计,合成塔采用杭州林达化工技术工程有限公司(简称林达化工)的绕管水冷反应器专利设备,催化剂选用四川天一科技股份有限公司(简称四川天一)XNC-98催化剂。该项目从2017年底开始设计,2019年建成安装,2020年初开车运行,受原料气调峰的影响,合成系统多次开停车,但甲醇装置生产情况仍能保持平稳,取得了良好的运行效果。本文介绍了绕管水冷甲醇合成反应器技术在浙石化的投运生产情况,可为国产甲醇合成装置高效化、大型化提供思路。

1 甲醇合成工艺流程

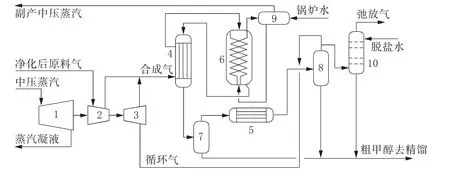

浙石化甲醇合成工艺流程示意图如图1所示。来自净化单元的原料气与提压后的循环气混合,混合后的合成气经入塔换热器预热后,从甲醇合成塔顶部进入反应器进行甲醇合成反应。甲醇合成塔出塔气温度约225℃,经过入塔换热器换热后进入除蜡器分离部分冷凝的高沸点副产物,再进入循环水冷却器冷却至40℃,此时粗甲醇冷却成液相并进入甲醇分离器分离出粗甲醇产品。合成反应热由绕管水冷甲醇合成塔换热管内的饱和锅炉水汽化移出,汽包副产>2.1 MPa(G)饱和蒸汽。工艺中的高温除蜡环节能够有效避免循环水冷却器积蜡,减少循环水冷却器除蜡频率,缩短停车检修时间。

图1 浙石化甲醇合成工艺流程示意图

甲醇合成工艺中的主要设备规格:甲醇合成反应器内径Ф3 400 mm,换热管规格为Ф19 mm的不锈钢无缝管;甲醇合成反应器装填XNC-98铜基催化剂,催化剂粒径Ф6 mm×4 mm,设计装填量64 m3,考虑到催化剂还原收缩,实际装填量67 m3;甲醇合成反应器壳体材质为15CrMoR,内件材质为S30408,换热内件为绕管式结构,换热管内走锅炉水,管外装填催化剂;除蜡器壳体材质为Q345R+S30403,内径Ф1 600 mm,切线高度6 300 mm,上部设有除沫装置,下部为机械分离结构;甲醇分离器内径Ф1 900 mm,切线高度8 500 mm。

2 绕管水冷甲醇合成反应器结构

绕管水冷甲醇合成反应器不仅可以避免原有冷管型甲醇合成反应器工艺上移热效率较低的不足,同时可以解决直管型内件热应力难以自行消除、内件易泄漏、检修困难等方面的问题,可实现设备的本质安全,是一代高效可靠的新型反应器。

该结构形式的合成反应器采用小规格换热管,在保证换热面积足够的前提下,可以大幅提高设备催化剂装填率(>70%)、减小反应器规模。反应器移热内件的比冷面大小可调整,适用于多种原料气头,移热能力强,能够充分发挥催化剂的活性,保证产能。催化剂设计裕量足,能够更好地满足生产负荷和保证检修周期。催化剂装填在管外,工程设计上可以设置多支、多点热电偶温度计,多平面监测床层轴向温度分布,便于更好地调节生产操作参数。反应器设备规格适中,设备投资和工程占地都较小。换热管内锅炉水完全实现自然循环,生产中催化剂床层温度均匀,同平面温差小于4℃。反应器经过多台设备的投运生产验证,催化剂装卸均一次顺利完成。

3 甲醇合成装置运行考核情况

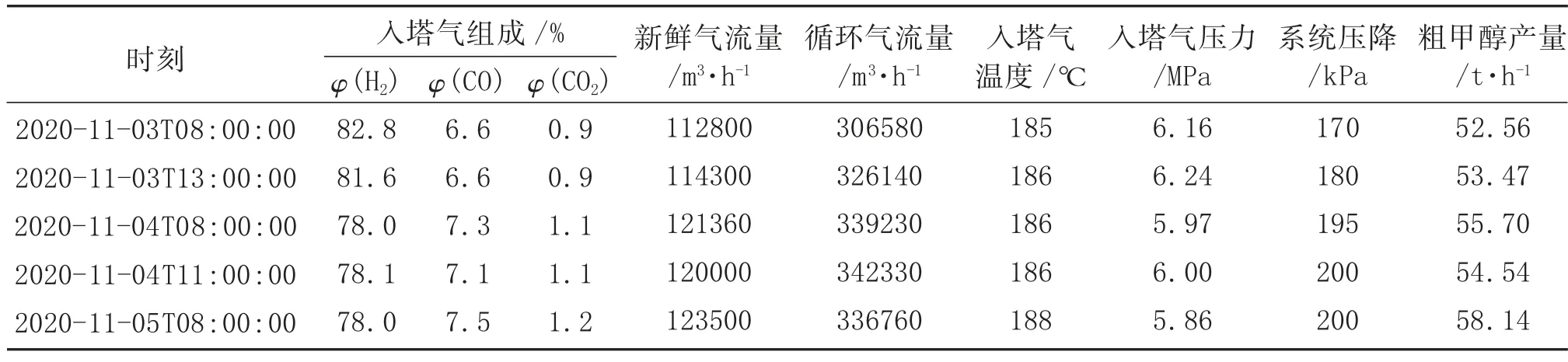

2020年11月初,浙石化对甲醇合成装置进行了48 h性能考核,期间甲醇合成装置处于100%满负荷运行状态,实际运行数据见表1。由表1可知,在生产考核期间,粗甲醇小时平均产量约54.9 t,日产量约1 317 t。

表1 48 h性能考核实际运行数据

在生产考核期间,甲醇合成装置运行平稳,床层温度均匀,粗甲醇质量好,副产物低,性能考核结果见表2。由表2可知:粗甲醇质量分数约96%,净甲醇产量1 288 t/d,净甲醇新鲜气耗2 193 m3/t,副产物中杂醇质量分数<2 000×10-6(其中乙醇质量分数<500×10-6),各项技术指标均优于保证值。

表2 性能考核结果

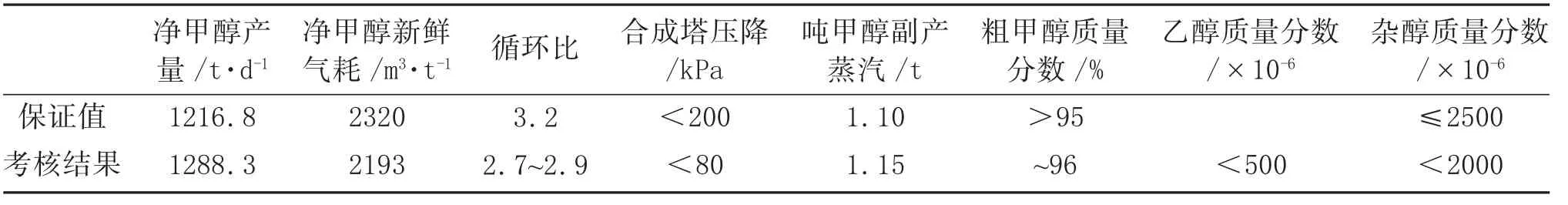

甲醇合成装置在100%负荷运行时,循环比为2.7~2.9,催化剂床层热点温度252℃,位于催化剂平面下方约1 040 mm深度位置。催化剂床层DCS温度分布示意图见图2。

由图2可知,催化剂床层同平面多点温差均<4℃,体现了绕管反应器先进的控温水平。

图2 催化剂床层DCS温度分布示意图

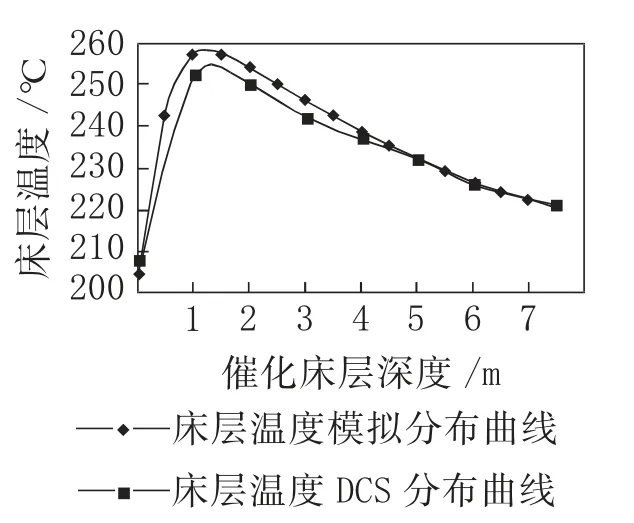

根据现场运行的催化剂床层DCS温度数据和反应器模型模拟出床层温度分布曲线,见图3。从图3可以看出:模拟校核出的床层温度分布曲线贴近床层温度DCS分布曲线,表明绕管反应器数学模型中传热计算和催化剂动力学模拟计算的准确性较高。经过分析,绕管水冷反应器换热内件的移热能力优于设计要求(要求同平面温差<5℃,床层热点温度≤270℃),反应器的平均传热系数高于883 W/(m2·K),较常规直管水冷反应器的平均传热系数[450 W/(m2·K)~550 W/(m2·K)]高得多,床层热点温度较出口温度仅高26℃左右,体现出绕管水冷反应器高效的移热优势。

图3 床层温度分布曲线图

由于绕管水冷反应器的催化剂装填在管外,合成气流通截面大,反应器压降控制在60 kPa~80 kPa,这一阻力降水平较国内外其他轴向流型甲醇反应器优势明显。催化剂的CO单程转化率高达90%(前期活性)、碳效率>99%,表现出良好的催化生产能力,表明绕管水冷反应器可适配国内甲醇催化剂技术。

4 结 语

浙石化40万t/a甲醇合成项目自2020年初开车运行以来,甲醇装置生产情况平稳,甲醇合成反应器能在最佳工艺水平运行,甲醇产量和关键工艺参数均达到设计指标,反应器表现出先进的控温水平,表明其可适配国内甲醇催化剂技术,多层次多角度论证了反应器的安全可靠和催化剂的高性能水平。